지능형 다이캐스팅의 미래: 주조 공정 중 센서와 RFID를 직접 내장하는 기술

이 기술 요약은 [Dipl.-Wi.-Ing. Christoph Pille]가 저술하여 [Smart Systems Integration, Como, Italy, 23 - 24 March 2010]에 발표한 학술 논문 "[In-Process Embedding of Piezo Sensors and RFID Transponders into Cast Parts for Autonomous Manufacturing Logistics]"를 기반으로 합니다.

![Fig. 1: Effect of induction current on the magnetic field [6] (left) and destructive interference by reflection of the electromagnetic wave (right)](https://castman.co.kr/wp-content/uploads/image-3073.webp)

![Fig. 2: RFID cast part with integrated RFID transponder (left) and design of a glass transponder [7] (right)](https://castman.co.kr/wp-content/uploads/image-3072.webp)

키워드

- 주요 키워드: 지능형 다이캐스팅

- 보조 키워드: RFID 내장 주조, 압전 센서 통합, 주조 부품 추적성, 구조 건전성 모니터링, 고압 다이캐스팅, 인프로세스 임베딩

Executive Summary

- 도전 과제: 주조 부품에 전자 부품을 추가로 조립하는 기존 방식은 복잡하고 비용이 많이 들며, 특히 자동차와 같은 대량 생산 환경에서는 비효율적입니다.

- 해결 방법: 다이캐스팅 공정 중에 RFID 트랜스폰더나 압전 센서와 같은 전자 기능 부품을 직접 내장하는 '인프로세스 임베딩' 기술을 개발했습니다.

- 핵심 혁신: 특수 설계된 단열 보호층과 고정 기술을 사용하여 고온의 용탕과 높은 압력으로부터 민감한 전자 부품을 보호하고, 아연 및 알루미늄 다이캐스팅 부품 내부에 성공적으로 기능을 구현했습니다.

- 핵심 결론: 이 기술은 부품이 생성되는 순간부터 완벽한 추적성과 실시간 상태 모니터링 기능을 갖춘 견고한 지능형 주조 부품의 생산을 가능하게 합니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

오늘날의 주조 부품은 스크류 체결이나 접착과 같은 전통적인 접합 기술을 사용하여 전자 부품을 추가함으로써 기능이 향상됩니다. 그러나 이러한 방식은 추가적인 생산 단계를 필요로 하며, 표면 전처리나 기계적 가공과 같은 준비 작업이 수반되어 공정 체인을 불필요하게 연장시키고 부가가치를 감소시킵니다.

특히 압전 센서를 부품 표면에 접착하는 경우, 접착층이 센서와 부품 사이에서 완충재 역할을 하여 측정 결과를 왜곡하거나 접착층의 노화로 인해 신호가 변질될 수 있습니다. 또한, 후속 기계 가공, 조립 또는 사용 중에 전자 부품이 오염, 손상 또는 분실될 위험에 항상 노출됩니다. 이러한 한계는 부품의 신뢰성과 기능성을 저해하는 주요 원인이 됩니다. 이 연구는 이러한 기존 방식의 문제점을 근본적으로 해결하기 위해 시작되었습니다.

접근 방식: 방법론 분석

본 연구는 다이캐스팅 공정 중에 민감한 전자 부품을 성공적으로 내장하기 위한 체계적인 접근법을 사용했습니다.

- 부품 선정 및 특성 분석: 먼저, 내장할 전자 부품으로 저주파(125 kHz) RFID 유리 트랜스폰더('Sokymat SID153')와 견고한 압전 세라믹 스택 액추에이터('CeramTec SP505')를 선정했습니다. 이 부품들은 금속 환경에서의 성능과 기계적/열적 내구성을 고려하여 선택되었습니다.

- 열 보호 설계: 수치 시뮬레이션을 통해 금형 충전 및 용탕 응고 과정에서 전자 부품에 가해지는 열 유입을 계산했습니다. 이 결과를 바탕으로, 부품의 최대 열 내구성을 초과하지 않도록 폴리머 및 폴리머 기반 복합재료를 사용하여 최적의 단열층 두께와 재료를 설계했습니다.

- 위치 고정 및 기계적 보호: 단열층은 열 보호 기능 외에도, 다이캐스팅 공정의 높은 사출 속도와 압력으로부터 부품을 기계적으로 보호하고 금형 내 정확한 위치에 고정하는 역할을 하도록 설계되었습니다. RFID 트랜스폰더는 완전 밀봉 캡슐화를, 압전 센서는 금속 구조물과의 확실한 연결을 위해 방사형 단열 방식을 적용했습니다.

- 실험 및 검증:

- RFID 트랜스폰더: 아연 합금(ZL0410)을 사용하여 'FRECH DAW 315' 다이캐스팅 머신(체결력 3,150 kN)에서 실험을 진행했습니다. 용탕 온도는 420°C, 금형 온도는 250°C로 설정했습니다.

- 압전 센서: 알루미늄 합금('AlSi9Cu3 (226)')을 사용하여 'BÜHLER SCN/66' 다이캐스팅 머신(체결력 6,616 kN)에서 실험을 진행했습니다. 용탕 온도는 710°C, 금형 온도는 200°C로 설정했습니다.

핵심 혁신: 주요 결과 및 데이터

결과 1: 아연 다이캐스팅 부품 내 RFID 트랜스폰더의 성공적인 내장

연구팀은 단열 캡슐화된 RFID 트랜스폰더를 아연 합금(ZL0410) 자동차 미등 반사판 부품에 성공적으로 내장했습니다. 캡슐화된 트랜스폰더는 금형에 수동으로 삽입되었고, 주조 후 부품과 함께 자동으로 취출되었습니다. 420°C의 용탕 온도와 약 1mm의 얇은 부품 두께에도 불구하고, 내장된 RFID 트랜스폰더는 손상 없이 정상적으로 작동하여 고유 식별 정보를 무선으로 전송하는 데 성공했습니다. 이는 그림 5에서 최종 주조 부품과 통합된 RFID 트랜스폰더의 모습으로 확인할 수 있습니다. 이 결과는 비교적 낮은 용융점의 합금에서 인프로세스 임베딩 기술의 실용성을 입증합니다.

결과 2: 알루미늄 다이캐스팅 부품 내 압전 센서의 기능적 통합

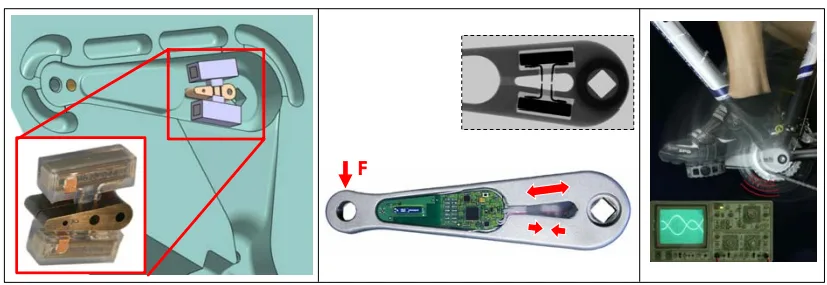

더 까다로운 조건인 710°C의 고온 알루미늄 용탕 환경에서도 압전 센서를 성공적으로 내장했습니다. '기능 통합 페달 크랭크' 시제품 내부에 2개의 압전 센서를 내장하여 압축 및 인장 응력을 측정할 수 있도록 했습니다. 이 경우, 센서의 정확한 응력 측정을 위해 센서 양 끝단이 금속 구조물과 직접 접촉하도록 방사형으로만 단열 처리하는 특수한 접근법이 사용되었습니다. 그림 7의 X-ray 이미지는 센서가 페달 크랭크 내부에 정확하게 위치하고 금속 구조와 확실하게 연결되었음을 보여줍니다. 실험 후 센서 신호 분석 결과, 센서는 기계적 부하에 따라 정상적인 신호를 생성하여 구조 건전성 모니터링의 가능성을 입증했습니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 본 연구는 합금 종류, 부품 형상, 용탕 온도와 같은 공정 변수에 따라 단열층의 재료와 두께를 조절하여 내장 부품에 가해지는 열 부하를 관리할 수 있는 프레임워크를 제시합니다. 이는 특정 공정 조건에 맞는 맞춤형 임베딩 솔루션 개발에 기여할 수 있습니다.

- 품질 관리팀: 그림 7의 데이터에서 볼 수 있듯이, 내장된 센서는 부품의 실제 사용 환경에서 발생하는 응력을 실시간으로 모니터링할 수 있는 새로운 품질 보증 방법을 제공합니다. 또한, 내장된 RFID는 위조 방지 및 제조 이력 추적을 위한 완벽하고 변조 불가능한 솔루션을 제공하여 품질 관리의 범위를 확장합니다.

- 설계 엔지니어: 이 연구 결과는 부품 설계 초기 단계부터 전자 부품 내장을 고려해야 함을 시사합니다. 그림 4에 나타난 것처럼, 금형 내에 부품 고정을 위한 슬롯을 설계하거나, 기능적 연결을 위해 센서 일부를 노출시키는 등의 설계 특징은 최종 제품의 성능에 큰 영향을 미칠 수 있습니다.

논문 상세 정보

주조 부품의 자율 제조 물류를 위한 압전 센서 및 RFID 트랜스폰더의 인프로세스 임베딩 (In-Process Embedding of Piezo Sensors and RFID Transponders into Cast Parts for Autonomous Manufacturing Logistics)

1. 개요:

- 제목: In-Process Embedding of Piezo Sensors and RFID Transponders into Cast Parts for Autonomous Manufacturing Logistics

- 저자: Dipl.-Wi.-Ing. Christoph Pille

- 발표 연도: 2010

- 발표 학회/저널: Smart Systems Integration, Como, Italy, 23 - 24 March 2010

- 키워드: Casting, In-Process Embedding, Piezo Sensors, RFID, Autonomous Logistics, Structure Health Control

2. 초록:

본 연구는 주조 공정 중에 센서, 액추에이터, RFID 트랜스폰더와 같은 전자 기능 부품을 금속 부품 내부에 직접 통합하는 새로운 '인프로세스 임베딩' 기술을 제시한다. 이 접근법은 기존의 후조립 방식이 갖는 복잡성, 비용, 신뢰성 문제를 해결하는 것을 목표로 한다. 내장된 전자 부품은 후속 가공, 조립, 사용 과정에서 오염, 손상, 분실로부터 완벽하게 보호되며, 부품 구조와의 향상된 연결성을 제공한다. 본 논문은 RFID 트랜스폰더와 압전 센서를 각각 아연 및 알루미늄 다이캐스팅 부품에 성공적으로 내장한 두 가지 사례를 통해 이 기술의 실현 가능성과 잠재적 응용 분야를 입증한다.

3. 서론:

주조는 금속 기반 근사형상(near net shape) 부품 생산을 위한 가장 중요한 제조 기술이다. 전자 부품을 추가 조립하여 향상된 기능을 부여하는 것은 오늘날 주조 부품의 최신 기술이지만, 특히 자동차와 같은 대량 생산 분야에서는 기존의 적용 방식이 복잡하거나 비용이 많이 든다. 이러한 스마트 주조 부품은 구조의 건전성 모니터링을 위해 하중, 압축 및 인장 응력, 진동을 감지하거나, 재료의 변형을 능동적으로 제어하거나, 특히 자율 제조 물류에서 제품 관련 데이터를 유지하고 전송할 수 있다. 본 연구는 주조 부품에 전자 부품을 공정 중에 내장하는 새로운 기술 방법을 제시한다. 이 방법의 특징은 센서, 액추에이터 또는 RFID 트랜스폰더와 같은 전자 기능 부품이 주조 공정 중에 직접 통합된다는 것이다. 이를 통해 내장된 전자 부품은 후속 기계 가공, 조립 단계 및 실제 사용 중에 오염, 손상 또는 분실로부터 보호된다. 또한, 센서 및 액추에이터 요소와 재료 구조 간의 연결이 개선될 수 있다.

4. 연구 요약:

연구 주제의 배경:

기존의 주조 부품은 스크류 체결이나 접착과 같은 방식으로 전자 부품과 결합되어 기능이 추가되지만, 이는 추가 공정, 비용 증가, 신뢰성 저하의 문제를 야기한다. 특히 접착층은 센서 신호를 왜곡하거나 노화로 인해 성능이 저하될 수 있다.

이전 연구 현황:

압전 부품을 주조품에 통합하려는 연구가 있었으나, 주변 주조 구조에 영향을 주지 않으면서 원하는 위치에 국부적으로 통합하는 기술은 부재했다. 또한, 기존의 바코드나 데이터 매트릭스 코드(DMC)와 같은 표면 마킹 기술은 정보 밀도가 낮고, 블라스팅이나 도장과 같은 후공정에서 쉽게 손상되어 부품 식별에 한계가 있었다.

연구 목적:

본 연구의 목적은 다이캐스팅 공정 중에 RFID 트랜스폰더와 압전 센서를 부품 내부에 직접 내장하는 기술을 개발하는 것이다. 이를 통해 (1) 부품 생성 시점부터 고유 식별 및 데이터 저장이 가능한 완벽한 추적성 확보, (2) 외부 손상으로부터 보호되는 실시간 구조 건전성 모니터링 기능 구현, (3) 추가 조립 공정을 제거하여 생산 효율성 향상을 목표로 한다.

핵심 연구:

- 고온의 용탕과 고압으로부터 민감한 전자 부품을 보호하기 위한 단열재 및 캡슐화 기술 개발.

- 다이캐스팅 금형 내에서 내장 부품을 정확한 위치에 고정하는 기술 개발.

- 내장된 부품(RFID, 센서)과의 통신 방법 확보.

- 아연 및 알루미늄 다이캐스팅 공정에서 개발된 기술의 실증적 검증.

5. 연구 방법론

연구 설계:

본 연구는 두 가지 시제품(RFID가 내장된 반사판, 압전 센서가 내장된 페달 크랭크)을 통해 인프로세스 임베딩 기술을 개발하고 검증하는 사례 연구 방식으로 설계되었다. 각 사례는 (1) 적합한 전자 부품 선정, (2) 수치 시뮬레이션을 통한 단열층 설계, (3) 금형 내 고정 방법 개발, (4) 실제 다이캐스팅 실험의 단계를 거쳤다.

데이터 수집 및 분석 방법:

- 열 해석: 수치 시뮬레이션(그림 3)을 사용하여 주조 공정 중 전자 부품에 가해지는 열 유입을 정량적으로 분석했다.

- 기계적 해석: 구조-기계 시뮬레이션(그림 6)을 통해 페달 크랭크에 가해지는 하중을 계산하고 센서의 최적 위치를 결정했다.

- 실험 데이터: 실제 다이캐스팅 실험을 통해 생산된 시제품의 기능성(RFID 통신, 센서 신호 생성)을 테스트하고, X-ray 촬영(그림 7)을 통해 내부 구조의 건전성을 확인했다.

연구 주제 및 범위:

연구 범위는 아연(ZL0410) 및 알루미늄(AlSi9Cu3) 합금을 사용한 고압 다이캐스팅 공정에 국한된다. 연구 주제는 (1) RFID 트랜스폰더 내장을 통한 부품 식별 및 자율 물류 기반 기술 개발과 (2) 압전 센서 내장을 통한 구조 건전성 모니터링(SHM) 및 제어(SHC) 기술 개발에 중점을 둔다.

6. 주요 결과:

주요 결과:

- 고온의 용융 금속과 높은 압력의 다이캐스팅 공정 환경에서 민감한 전자 부품(RFID, 압전 센서)을 보호할 수 있는 단열 캡슐화 기술을 성공적으로 개발했다.

- 아연 합금(용탕 420°C) 및 알루미늄 합금(용탕 710°C) 다이캐스팅 공정에서 기능성 전자 부품의 인프로세스 임베딩이 가능함을 실험적으로 입증했다.

- 내장된 RFID 트랜스폰더는 금속으로 둘러싸인 환경에서도 안정적인 통신이 가능했으며, 내장된 압전 센서는 기계적 부하에 따른 유효한 신호를 생성했다.

- 개발된 기술은 부품 생성과 동시에 고유 식별, 데이터 저장, 상태 모니터링 기능을 부여하여 지능형 주조 부품을 한 번의 생산 단계로 제조할 수 있는 기회를 제공한다.

그림 이름 목록:

- Fig. 1: Effect of induction current on the magnetic field [6] (left) and destructive interference by reflection of the electromagnetic wave (right)

- Fig. 2: RFID cast part with integrated RFID transponder (left) and design of a glass transponder [7] (right)

- Fig. 3: Numerical simulation of the heat input into the RFID transponder during filling of the mold and solidification of the melt (without insulation encapsulation)

- Fig. 4: Positioning and fixing of the RFID transponder with insulation encapsulation in the die casting mold

- Fig. 5: Die-cast unit FRECH DAW 315 (left), die casting mold (center) and final cast part with integrated RFID transponder (right)

- Fig. 6: Piezoelectric sensor of type SP505 7x7x32.4 mm³ (left) and structural-mechanical calculation of a load of 1800 N (right)

- Fig. 7: Encapsulated piezo sensors fixed in die-cast mold (left), casted pedal crank with embedded sensors and x-ray image (center) and analysis of the sensor signals (right)

7. 결론:

본 연구는 RFID 트랜스폰더와 압전 세라믹 센서와 같은 전자 기능 부품을 다이캐스팅 공정을 통해 주조품에 내장하는 인프로세스 임베딩 기술이 성공적으로 구현될 수 있음을 보여주었다. 첫 단계로, 주조 형상, 합금, 주조 파라미터와 관련하여 내장 부품에 가해지는 열 및 기계적 하중을 결정한다. 이후, 기능 요소는 용도별 열-기계적 보호 단열층으로 밀봉되고 위치 결정 기술의 도움으로 주조 금형 내에 고정된다. 두 가지 예시를 바탕으로 아연 및 알루미늄 다이캐스팅 공정에서 주조품에 기능 부품을 인프로세스 임베딩하는 기술을 성공적으로 제시할 수 있었다.

8. 참고문헌:

- [1] Eisenegger, Christian: Lückenlos rückverfolgbar. Beschriften von Gussteilen im Produktionsprozess, in: Giesserei-Erfahrungsaustausch 2008, Nr. 7+8, pp. 4-5

- [2] Kim, K.Y.; et al., in: Sensors and Actuators 2005, Vol. 120, pp. 123-129

- [3] Rübner, Matthias; Körner, Carolin; Singer, Robert F.: Integration of Piezoceramic Modules into Die Castings - Procedure and Functionalities, in: Advances in Science and Technology 2008, Vol. 56, pp. 170-175

- [4] Meißner, Knut; Brahmann, Martin: Markierung von Gussteilen während des Urformprozesses und deren Anwendung zur Rückverfolgbarkeit und Prozessoptimierung bei der Komponentenfertigung, in: Druckguss 2009, Vol. 5-6, pp. 161-166

- [5] Harbauer, Frank: Bauteilkennzeichnung - Markierverfahren im Überblick, in: BDG-Fachtagung Gussteilkennzeichnung - Methoden und Datenmanagement - Praxisberichte, VDG Akademie (2009), pp. IV/1-IV/9

- [6] Bovelli, S., Neubauer, F., Heller, Ch.: Mount-on-Metal RFID Transponders for Automatic Identification of Containers, in: Proceedings of the 36th European Microwave Conference 2006, pp. 726-727

- [7] Kern, Christian: Anwendung von RFID-Systemen, 2. Auflage, Springer-Verlag, Berlin, Heidelberg, 2006

전문가 Q&A: 가장 궁금한 질문에 대한 답변

Q1: 왜 고주파가 아닌 저주파(125 kHz) RFID 트랜스폰더를 선택했나요?

A1: 논문의 5.1절에 따르면, 금속 환경은 RFID 기술에 큰 제약을 가합니다. 고주파(868 MHz ~ 3 GHz) 대역의 전파는 금속 부품에 의해 완전히 반사되어 리더기와의 통신을 방해합니다. 반면, 저주파(125 kHz) 대역은 자기장을 이용하는데, 금속 부품이 자기력선을 편향시키고 와전류(eddy current)를 유도하여 통신을 방해할 수는 있지만, 전파 반사보다는 영향이 적습니다. 본 연구에 사용된 트랜스폰더는 페라이트 코어 주위에 인덕터가 감겨 있어 금속 환경에서의 성능을 개선했기 때문에 저주파 방식이 더 적합했습니다.

Q2: 압전 센서의 단열 전략이 RFID 트랜스폰더와 다른 이유는 무엇인가요?

A2: 두 부품의 목적이 다르기 때문입니다. RFID 트랜스폰더는 외부 환경으로부터 완벽하게 보호되는 것이 중요하므로, 5.4절에서 설명한 것처럼 완전 밀봉 캡슐화 방식을 사용했습니다. 반면, 압전 센서는 6.3절에 명시된 바와 같이, 부품의 압축 및 인장 응력을 정확하게 측정해야 합니다. 이를 위해 센서의 양 끝단이 금속 구조물과 직접 접촉하여 '확실한 연결(positive connection)'을 형성해야 하므로, 측면(방사형)만 단열 처리하고 끝단은 노출시키는 전략을 사용했습니다.

Q3: 압전 센서의 퀴리 온도(Curie Temperature, CT)가 왜 중요한가요?

A3: 6.2절에서 설명하듯이, 퀴리 온도는 압전 세라믹이 압전 특성(분극)을 영구적으로 잃게 되는 온도입니다. 연구에 사용된 SP505 센서의 퀴리 온도는 205°C입니다. 만약 주조 공정 중 센서의 온도가 이 퀴리 온도를 초과하면, 센서는 기능을 상실하고 다시 복구할 수 없게 됩니다. 따라서 단열층 설계의 핵심 목표는 주조 공정의 모든 단계에서 센서의 온도를 퀴리 온도 이하로 유지하는 것입니다.

Q4: 아연(420°C)보다 훨씬 높은 알루미늄(710°C)의 용융점이 임베딩 공정에 어떤 영향을 미치나요?

A4: 알루미늄의 높은 용융 온도는 내장 부품에 훨씬 더 큰 열 부하를 가합니다. 이는 더 강력한 단열 솔루션이 필요함을 의미합니다. 논문은 이를 해결하기 위해, 6.3절에서 알루미늄 페달 크랭크에 내장된 압전 센서에 2mm 두께의 고내열성 폴리머 기반 단열층을 적용했다고 밝혔습니다. 이는 아연 합금 사례보다 더 까다로운 열 조건을 성공적으로 극복했음을 보여주며, 이 기술이 다양한 합금에 적용될 수 있는 잠재력을 입증합니다.

Q5: 다이캐스팅의 높은 압력 속에서 내장 부품은 어떻게 금형 내에 물리적으로 고정되나요?

A5: 캡슐화 자체가 위치 고정 및 기계적 보호 기능을 겸하도록 설계되었습니다. 5.4절과 그림 4에서 볼 수 있듯이, RFID 트랜스폰더 캡슐은 금형 내에 가공된 특정 슬롯에 정확히 끼워져 고정됩니다. 6.4절과 그림 7에서는 압전 센서 시스템을 위해 특허받은 플러그형 금속 코어를 사용하여 금형에 삽입하고, 다이캐스팅 유닛의 체결력에 의해 자동으로 닫혀 고정되는 방식을 사용했습니다. 이러한 방법들은 높은 사출 압력에도 부품이 움직이지 않도록 보장합니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 주조 공정 중에 전자 부품을 직접 내장하는 지능형 다이캐스팅 기술이 더 이상 이론이 아닌, 실현 가능한 현실임을 명확히 보여주었습니다. 고온의 용탕과 높은 압력이라는 극한의 환경을 극복하고 기능성 RFID와 센서를 성공적으로 통합함으로써, 부품의 생성 순간부터 완벽한 추적성과 실시간 구조 건전성 모니터링이라는 새로운 가치를 창출할 수 있게 되었습니다. 이는 R&D 및 운영에 있어 품질 관리, 공정 최적화, 제품 신뢰성 향상을 위한 혁신적인 가능성을 제시합니다.

"CASTMAN은 최신 산업 연구를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[Author(s)]"의 논문 "[Paper Title]"을 기반으로 한 요약 및 분석 자료입니다.

- 출처: [Smart Systems Integration, Como, Italy, 23 - 24 March 2010, Paper 20]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.