다이캐스팅 공법으로 Al6061-Al2O3 복합재의 기계적 특성 극대화: 12% 강화재 첨가의 최적점 발견

이 기술 요약은 Mahendra HM 외 저자가 [Journal of Material Science and Metallurgy]에 발표한 학술 논문 "[Mechanical Properties of Al6061- Al2O3 Metal Matrix Composite Using Die Casting Technique]" (2018)을 기반으로 하며, CASTMAN의 기술 전문가가 분석 및 요약하였습니다.

키워드

- 주요 키워드: Al6061-Al2O3 복합재 다이캐스팅

- 보조 키워드: 금속기 복합재, 기계적 특성, 인장 강도, 경도, 마모 저항성, 마이크로 구조

Executive Summary

- 도전 과제: 항공우주, 자동차 등 고성능이 요구되는 분야에서 기존 Al6061 합금의 물리적 특성을 향상시켜야 하는 필요성.

- 연구 방법: 다이캐스팅 기술을 사용하여 Al6061 기지에 40µm 크기의 Al2O3 입자를 0%에서 16wt%까지 단계적으로 강화재로 첨가.

- 핵심 발견: 인장 강도, 항복 강도, 경도는 Al2O3 강화재가 12wt% 첨가되었을 때 최고치에 도달했으며, 그 이상에서는 입자 응집으로 인해 물성이 저하됨.

- 핵심 결론: 다이캐스팅은 Al6061-Al2O3 금속기 복합재(MMC) 제조에 효과적인 공법이지만, 기계적 특성을 최적화하기 위해서는 강화재 함량을 12wt% 이하로 제어하는 것이 중요.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

항공우주, 자동차, 터빈 등 첨단 산업 분야에서는 기존 소재의 한계를 뛰어넘는 새로운 재료에 대한 요구가 끊임없이 증가하고 있습니다. 금속기 복합재(MMC)는 기지 금속에 세라믹과 같은 강화재를 첨가하여 기계적 특성을 획기적으로 개선할 수 있어 매력적인 대안으로 떠오르고 있습니다. 특히 Al6061 합금은 널리 사용되지만, 더 높은 강도와 내마모성이 필요한 응용 분야에서는 한계가 있습니다.

본 연구는 대량 생산에 적합하고 비용 효율적인 다이캐스팅 공법을 활용하여 Al6061 합금에 Al2O3 입자를 강화재로 첨가했을 때, 그 기계적 특성이 어떻게 변화하는지를 규명하고자 했습니다. 이는 현장에서 더 우수한 성능의 부품을 안정적으로 생산하기 위한 핵심적인 기술 데이터를 제공한다는 점에서 큰 의미가 있습니다.

연구 접근법: 방법론 분석

본 연구는 Al6061-Al2O3 금속기 복합재의 기계적 특성을 평가하기 위해 체계적인 실험 설계를 따랐습니다.

- 재료: 기지 재료로는 Al6061 합금을, 강화재로는 평균 입자 크기 40µm의 Al2O3 입자를 사용했습니다. 강화재의 함량은 0, 4, 8, 12, 16wt%로 변화를 주었습니다.

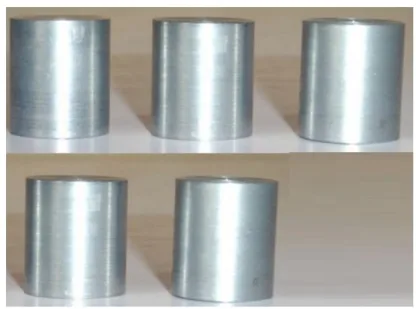

- 제조 공정: 고압 다이캐스팅 장비를 사용하여 복합재를 제조했습니다. 용융된 금속을 750°C의 온도로 캐비티에 주입하여 직경 30mm, 길이 300mm의 원통형 시편을 제작했습니다.

- 특성 평가:

- 인장 및 경도 시험: ASTM E8 표준에 따라 인장 강도, 항복 강도, 연신율을 측정했으며, ASTM E10 표준에 따라 브리넬 경도를 평가했습니다.

- 마모 시험: Pin-on-disc 장비를 사용하여 300rpm의 슬라이딩 속도와 3kg, 4kg, 5kg의 하중 조건에서 마모율과 마찰 계수를 측정했습니다.

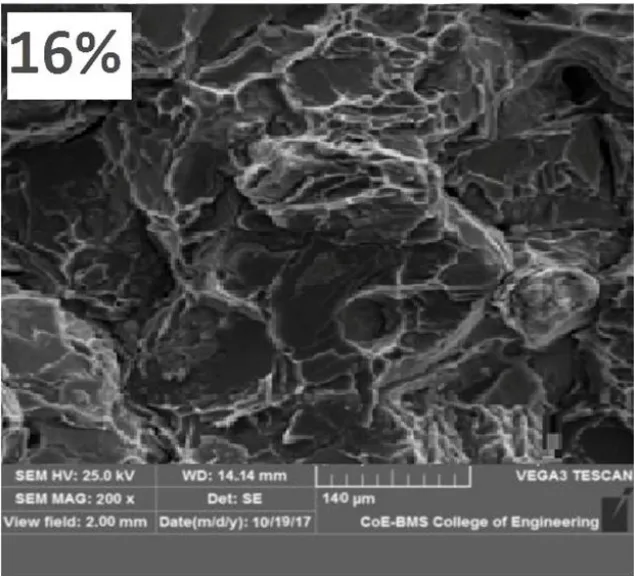

- 미세구조 분석: 광학 현미경(200배율)과 주사전자현미경(SEM)을 사용하여 강화 입자의 분산 상태와 파단면을 관찰했습니다.

핵심 발견: 주요 결과 및 데이터

연구 결과, Al2O3 강화재 첨가가 Al6061의 기계적 특성에 미치는 영향이 명확하게 나타났으며, 특정 함량에서 최적의 성능을 보였습니다.

결과 1: 인장 강도 및 항복 강도의 최적화 지점 발견

Al2O3 입자 함량이 증가함에 따라 인장 강도와 항복 강도는 꾸준히 향상되었습니다. 특히 12wt% 강화재가 첨가된 시편에서 가장 높은 값을 기록했습니다.

- 표 5에 따르면, 강화재가 없는 순수 Al6061의 극한 인장 강도는 132 N/mm²였으나, 12wt% Al2O3가 첨가된 복합재에서는 210 N/mm²로 최대치를 기록했습니다. 하지만 16wt%에서는 입자 응집 현상으로 인해 오히려 192 N/mm²로 강도가 감소하는 경향을 보였습니다. 항복 강도 역시 12wt%에서 186 N/mm²로 가장 높았습니다.

결과 2: 경도 증가와 연성 감소의 상충 관계

강화재 첨가는 경도를 높이는 데 매우 효과적이었으나, 이는 연성(ductility)의 감소를 동반했습니다.

- 표 6에서 브리넬 경도(BHN)는 순수 Al6061의 72에서 시작하여 Al2O3 함량이 증가함에 따라 꾸준히 상승, 12wt%에서 92로 최고치를 기록했습니다. 반면, 표 5의 연신율(% of Elongation)은 순수 Al6061의 14.8%에서 12wt% 복합재에서 7.8%로 크게 감소하여 재료가 더 취성(brittle)에 가까워졌음을 보여줍니다.

결과 3: 강화재 첨가로 인한 내마모성 향상

Al2O3 입자는 복합재의 내마모성을 크게 향상시켰습니다.

- 그림 17과 18은 강화재 함량이 증가할수록 마찰 계수와 마모율(micron 단위)이 모두 감소하는 것을 보여줍니다. 특히 8%에서 12% 구간까지 마모 저항성이 급격히 향상되었고, 그 이후에는 개선 효과가 다소 둔화되었습니다. 이는 단단한 Al2O3 입자가 기지 금속의 마모를 효과적으로 억제하기 때문입니다.

R&D 및 운영을 위한 실질적 시사점

본 연구 결과는 다이캐스팅 공정 및 부품 설계에 있어 다음과 같은 실질적인 통찰을 제공합니다.

- 공정 엔지니어: Al2O3 강화재의 함량 제어가 제품의 최종 물성을 결정하는 핵심 변수임을 시사합니다. 최대 강도와 경도가 요구되는 부품의 경우, 약 12wt%를 목표로 설정하는 것이 최적의 결과를 낳을 수 있습니다. 이 함량을 초과할 경우, SEM 이미지(그림 16)에서 관찰된 바와 같이 입자 응집이 발생하여 오히려 기계적 특성이 저하될 수 있습니다.

- 품질 관리팀: 표 5(인장 특성)와 표 6(경도)의 데이터는 명확한 품질 관리 기준을 제공합니다. 미세구조 분석(그림 12-16)을 통해 강화 입자의 균일한 분산 여부를 확인하는 것이 중요하며, 16%와 같은 고함량에서 나타나는 응집 현상은 주요 결함으로 관리되어야 합니다.

- 설계 엔지니어: 강도 및 경도 증가와 연성 감소 사이의 상충 관계는 중요한 설계 고려사항입니다. 높은 강도와 함께 일정 수준의 인성(toughness)이 요구되는 부품의 경우, 최대 강도를 내는 12%보다 낮은 함량으로 설계하여 연성을 확보하는 전략이 필요할 수 있습니다.

논문 상세 정보

[Mechanical Properties of Al6061- Al2O3 Metal Matrix Composite Using Die Casting Technique]

1. 개요:

- 제목: Mechanical Properties of Al6061- Al2O3 Metal Matrix Composite Using Die Casting Technique

- 저자: Mahendra HM, Prakash GS, Prasad KSK and Rajanna

- 발행 연도: 2018

- 저널/학회: Journal of Material Science and Metallurgy

- 키워드: Al6061; Al2O3; Die-Casting; Mechanical Properties; Wear Test

2. 초록:

6061Al - Al2O3 금속기 복합재는 물리적 특성을 향상시키기 위해 항공우주, 자동차 및 해양 응용 분야에서 기존 재료로 적용됩니다. 본 연구는 6061Al을 기지 재료로 사용하여 금속기 복합재를 제조하는 것을 목표로 했습니다. 40µm 크기의 Al2O3 입자를 다이캐스팅 기술을 사용하여 강화했습니다. 강화 수준은 0-16wt%까지 4wt% 단계로 변화시켰습니다. 입자의 균일한 분포를 확인하기 위해 결과 복합재에 대한 미세구조 특성 분석이 수행되었습니다. 6061Al - Al2O3 복합재의 인장 특성이 분석되었습니다. 인장 특성에 대한 강화재의 효과를 신중하게 연구했습니다. 기지에 입자를 추가함으로써 인장 특성이 향상되었으며, 12% 필러를 사용한 복합재에서 최대 강도가 관찰되었습니다. 6061에 Al2O3를 통합하면 12%의 하중 수준까지 내마모성이 향상됩니다.

3. 서론:

금속기 복합재(MMC)는 항공우주, 자동차, 터빈 등 첨단 응용 분야에서 점점 더 매력적인 재료가 되고 있습니다. 기지 재료의 특성은 적절한 필러를 추가함으로써 개선될 수 있습니다 [1,2].

다이캐스팅 방법은 MMC를 생산하는 효과적이고 저렴한 방법입니다. 다른 기술에 비해 간단하고 유연하며 매력적일 뿐만 아니라, 대량의 부품 생산을 가능하게 합니다. 더욱이, 이러한 유형의 공정은 현재 입자형 Al 기반 복합재 제조에 상업적으로 사용되고 있습니다 [3]. Madeva 등은 용융 교반법을 사용하여 Al2O3를 강화한 알루미늄 기반 복합 재료를 개발했습니다 [4]. 결과 복합 재료에서 인장 강도와 항복 강도가 향상되었습니다. 또한 입자의 중량 분율을 증가시킴으로써 재료의 경도가 증가하는 것이 관찰되었습니다. 용융 교반법으로 생산된 복합재에 대해 미세하고 균일한 형태가 관찰되었습니다. Shaikshavali 등은 세라믹으로 강화된 Al6061의 금속기 복합재를 보고했습니다 [5]. SiC가 세라믹 입자로 사용되어 기지를 강화했습니다. 복합재의 경도는 순수 Al6061에 비해 향상되었습니다. Al6061에 세라믹 필러를 추가하면 인장 강도와 충격 강도가 개선되었습니다. Chennakeshav와 Essa는 응집된 Al2O3 입자가 다이 캐비티로 이동하는 것을 피하기 위해 저압 다이캐스팅 방법을 도입했습니다 [6]. Al2O3의 부피 분율이 증가함에 따라 파괴 강도와 항복 강도가 증가했습니다. Al4Cu, Mg2Si 또는 Al5CuMg8Si6과 같은 금속간 화합물 입자의 형성은 복합재의 연성을 감소시킵니다.

(이하 생략)

4. 연구 요약:

연구 주제의 배경:

항공우주 및 자동차와 같은 첨단 산업에서는 기존 Al6061 합금보다 우수한 기계적 특성을 가진 재료가 필요합니다. 금속기 복합재(MMC)는 이러한 요구를 충족시킬 수 있는 잠재력을 가지고 있으며, 다이캐스팅은 이를 경제적으로 생산할 수 있는 유망한 공법입니다.

이전 연구 현황:

이전 연구들에서는 용융 교반법이나 저압 다이캐스팅을 통해 Al6061 기반 복합재를 제조하고 그 특성을 평가했습니다. Al2O3, SiC 등의 강화재 첨가가 경도, 인장 강도를 향상시킨다는 점은 알려져 있었으나, 고압 다이캐스팅 공법을 적용하고 강화재 함량(특히 12% 이상)에 따른 물성 변화 및 그 한계점을 체계적으로 분석한 연구는 제한적이었습니다.

연구 목적:

본 연구의 목적은 고압 다이캐스팅 공법을 사용하여 Al6061 기지에 다양한 함량(0-16wt%)의 Al2O3 입자를 강화재로 첨가하고, 그에 따른 미세구조, 인장 특성, 경도, 마모 특성의 변화를 종합적으로 분석하여 최적의 강화재 함량을 규명하는 것입니다.

핵심 연구:

Al6061 합금에 0, 4, 8, 12, 16wt%의 Al2O3 입자를 첨가하여 다이캐스팅으로 복합재 시편을 제조했습니다. 제조된 시편에 대해 인장 시험, 경도 시험, 마모 시험을 수행하여 기계적 특성을 정량적으로 평가했습니다. 또한, 광학 현미경과 SEM을 사용하여 강화재 함량 변화에 따른 미세구조의 변화, 특히 입자의 분산성과 응집 현상을 관찰하여 기계적 특성 변화의 원인을 규명했습니다.

5. 연구 방법론

연구 설계:

실험적 연구 설계를 채택하여, 독립 변수인 Al2O3 강화재 함량(0, 4, 8, 12, 16wt%)이 종속 변수인 인장 특성(항복 강도, 극한 인장 강도, 연신율), 경도, 마모 특성에 미치는 영향을 평가했습니다.

데이터 수집 및 분석 방법:

- 데이터 수집: ASTM 표준(E8, E10, D785-08)에 따라 컴퓨터화된 만능 시험기, 브리넬 경도 시험기, Pin-on-disc 마모 시험기를 사용하여 정량적 데이터를 수집했습니다. 미세구조 이미지는 광학 현미경과 SEM을 통해 수집했습니다.

- 데이터 분석: 수집된 데이터는 표와 그래프로 정리하여 강화재 함량에 따른 각 기계적 특성의 변화 추세를 분석했습니다. 미세구조 이미지는 기계적 특성 변화의 원인을 설명하는 데 사용되었습니다.

연구 주제 및 범위:

본 연구는 다이캐스팅 공법으로 제조된 Al6061-Al2O3 금속기 복합재에 초점을 맞춥니다. 연구 범위는 Al2O3 입자 함량을 0wt%에서 16wt%까지 변화시키면서 기계적 특성(인장, 경도)과 마모 특성을 평가하는 것으로 한정됩니다.

6. 주요 결과:

주요 결과:

- Al2O3 강화재 함량이 증가함에 따라 항복 강도, 극한 인장 강도, 경도가 12wt%까지 증가했으며, 이후 16wt%에서는 감소했습니다.

- 12wt% Al2O3 복합재에서 극한 인장 강도(210 N/mm²)와 경도(92 BHN)가 최대치를 기록했습니다.

- 연신율은 강화재 함량이 증가함에 따라 지속적으로 감소하여 재료의 연성이 저하되었습니다.

- 내마모성은 Al2O3 강화재 첨가로 크게 향상되었으며, 마찰 계수와 마모율이 모두 감소했습니다.

- 12wt%를 초과하는 함량에서 기계적 특성이 저하된 주된 원인은 미세구조 관찰 결과, 강화 입자의 응집(agglomeration) 때문인 것으로 확인되었습니다.

그림 이름 목록:

- Figure 1: High Pressure Die casting Setup

- Figure 2: Hardness Testing Specimen

- Figure 3: Wear Testing Specimen

- Figure 4: Stress v/s % of Elongation (0% Al2O3)

- Figure 5: Stress v/s % of Elongation (4% Al2O3)

- Figure 6: Stress v/s % of Elongation (8% Al2O3)

- Figure 7: Stress v/s % of Elongation (12% Al2O3)

- Figure 8: Stress v/s % of Elongation (16% Al2O3)

- Figure 9: Variation of Yield strength for Al6061 with percentage of Al2O3

- Figure 10: Variation of Ultimate Tensile strength for Al6061 with percentage of Al2O3

- Figure 11: Variation of Percentage of Elongation for Al6061 with percentage of Al2O3

- Figure 12: AL6061- Al2O3 -0%

- Figure 13: AL6061- Al2O3 -4%

- Figure 14: AL6061- Al2O3 -8%

- Figure 15: AL6061- Al2O3 -12%

- Figure 16: AL6061- Al2O3 -16%

- Figure 17: Variation of Co-efficient of friction with percentage of reinforcement for different loads

- Figure 18: Variation of Wear rate with percentage of reinforcement for different loads.

- Figure 19: Al6061- Al2O3 -0%

- Figure 20: Al6061- Al2O3 -4%

- Figure 21: Al6061- Al2O3 -8%

- Figure 22: Al6061 - Al2O3 -12%

- Figure 23: Al6061- Al2O3 -16%

7. 결론:

Al6061 알루미늄 합금 복합재는 다양한 함량의 40마이크론 크기 Al2O3 입자를 강화하여 성공적으로 제조되었습니다. 미세구조 연구 결과, 복합재는 낮은 함량 수준에서 입자의 더 나은 분산을 보였습니다. 복합재의 인장 특성과 경도는 기지에 입자를 추가함에 따라 증가하는 경향을 보였습니다. 마모 저항성 연구는 Al6061 기지에 Al2O3를 추가하는 것이 긍정적인 영향을 미쳤음을 보여주었습니다. 최종적으로, 결과 복합 재료는 더 높은 안정성을 가진 재료를 제조하는 데 사용될 수 있다고 결론지을 수 있습니다.

8. 참고문헌:

네, 요청하신 내용을 마크다운 목록으로 정리해 드리겠습니다. 중복된 항목은 제거했습니다.

- Veerabhadrappa A, Balaraj V, Nagaraj K (2015) Effect of T6 type heat treatment on the Mechanical characterization of Al6061-Al2O3 particulate composites. Int J Emerging Trends Eng Dev 3: 5.

- Hashim J, Looney L, Hashmi MSJ (1999) Metal Matrix Composites Production by the Stir Casting Method. J Mater Process Technol 92: 1-7.

- A Chennakesava Reddy, Essa Ztioun (2011) Tensile Properties and Fracture Behavior of 6061/Al₂O₃ Metal Matrix Composites Fabricated by Low Pressure Die Casting Process. Int J Mater Sci 6: 147-57.

- Bharath V, Madev Nagaral, V Auradi, Kori SA (2014) Preparation of 6061Al-Al₂O₃ MMC's by Stir Casting and Evaluation of Mechanical and Wear Properties. Procedia Mater Sci 6: 1658-67.

- G Shaikshavali, E Venugopal goud, M Murali mohan (2016) Mechanical Properties of Al6061 Based Metal Matrix Composites Reinforced with Ceramic Partic-ulates and Effect of Age Hardening on its Tensile Characteristics. Int J Eng Res Gen Sci 4.

- G Nagesh, Sukesha V, Rajeev Ranjan, K, Sekar (2014) Investigation of mechanical and tribological properties of A356/Al₂O₃/graphite by stir with squeeze casting method. 5th Int & 26th All India Manuf Technol, Des Res Conf (AIMTDR 2014) IIT Guwahati, Assam, India.

- Mahalingegowda HB, Mahesh BS (2014) Mechanical and Wear Behaviour of Al60601- composites and Al6061Al2O3-Gr Hybrid Composites. Int J Innovative Res Sci Eng Technol 3: 6.

- Bartakke Nikhil N, Chivelkar Amey A, Devrukhkar Vaibhav L, Jamsutkar Sahil R, Rajnitu Rakshaskar (2016) Mechanical Property Analysis of Aluminum Alu-mina Composite by Varing the Percentage of Alumina. Int J Mech Prod Eng 4.

- M Dhanashekar, VS Senthil Kumar (2014) Squeeze Casting of Aluminium Metal Matrix Composites- An Overview. Procedia Eng 97: 412-20.

- Himanshu Kala, KKS Mer, Sandeep Kumar (2014) A Review on Mechanical and Tribological Behaviors of Stir Cast Aluminum Matrix Composites. Procedia Mater Sci 6: 1951-60.

- Bharath V, Mahadev Nagaral, V Auradi (2012) Preparation, Characterization and Mechanical Properties of Al₂O₃ Reinforced 6061Al Particulate MMC's. Inter J Eng Res Technol 1.

- Karthick E, Joel Mathai, Michael Tony J, Senthil Kumar Marikkannan (2017) Processing Microstructure and Mechanical Properties of Al₂O₃ and SiC Reinforced Magnesium Metal Matrix Hybrid Composites. Mater Today Proc 4: 6750-6.

- T Rajmohan, K Palanikumar, S Ranganathan (2013) Evaluation of Mechanical and Wear Properties of Hybrid Aluminium Matrix Composites. Trans Nonfer-rous Met Soc China 23: 2509-17.

- BN Sarada, PL Srinivasa Murthy, G Ugrasen (2011) Hardness and wear characteristics of Hybrid Fabricated by stir casting. Mater Sci Eng A 528: 8765-71.

전문가 Q&A: 주요 질문과 답변

Q1: 이 연구에서 다른 공법이 아닌 다이캐스팅 기술을 선택한 이유는 무엇입니까?

A1: 논문에 따르면 다이캐스팅은 금속기 복합재(MMC)를 생산하는 데 있어 효과적이고 비용이 저렴한 방법이기 때문입니다. 또한 공정이 간단하고 유연하며, 특히 입자 강화 알루미늄 기반 복합재의 대량 생산에 적합하여 상업적으로도 널리 사용되고 있다는 점이 주요 선택 이유입니다.

Q2: 16wt% 강화재 함량에서 기계적 특성이 오히려 감소한 미세구조적 원인은 무엇입니까?

A2: 논문에서는 이를 강화 입자의 '응집(agglomeration)' 현상 때문이라고 설명합니다. 12wt%까지는 입자들이 기지 내에 비교적 균일하게 분산되어 하중을 효과적으로 전달하지만, 16wt%에서는 입자들이 서로 뭉치는 현상이 발생합니다. 이 응집된 부분은 강화 효과를 내지 못하고 오히려 결함으로 작용하여 전체적인 강도와 경도를 저하시킵니다. 이는 광학 현미경 이미지(그림 15와 16 비교)에서도 확인할 수 있습니다.

Q3: Al2O3 첨가가 재료의 연성(ductility)에는 어떤 영향을 미쳤습니까?

A3: 단단하고 취성이 있는 세라믹 입자인 Al2O3가 첨가되면서 재료의 연성은 크게 감소했습니다. 표 5의 연신율(% of Elongation) 데이터를 보면, 강화재가 없는 Al6061의 연신율은 14.8%였으나, 12wt%가 첨가된 복합재에서는 7.8%로 절반 가까이 줄었습니다. 이는 강도와 경도가 증가하는 대신 재료가 더 쉽게 파괴될 수 있는 취성 특성이 강해졌음을 의미합니다.

Q4: 마모 시험에서 하중이 증가할 때 마모 거동은 어떻게 변했습니까?

A4: 표 7과 그림 18에 따르면, 모든 강화재 함량 조건에서 작용 하중이 3kg에서 5kg으로 증가할수록 마모량(micron)도 함께 증가했습니다. 이는 예상된 결과이지만, 중요한 점은 Al2O3로 강화된 복합재가 모든 하중 조건에서 순수 Al6061 합금보다 일관되게 낮은 마모량을 보였다는 것입니다. 이는 강화재가 마모 저항성을 효과적으로 향상시켰음을 보여줍니다.

Q5: 마모 시험에 사용된 구체적인 조건은 무엇이었나요?

A5: 논문에 명시된 바에 따르면, 마모 시험은 ASTM D785-08 표준에 따라 Pin-on-disc 장비를 사용하여 수행되었습니다. 시험 조건은 슬라이딩 속도 300rpm, 트랙 직경 50mm, 하중 3kg, 4kg, 5kg이었으며, 각 시험은 상온에서 5분 동안 진행되었습니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 Al6061-Al2O3 복합재 다이캐스팅 공정에서 강화재 함량이 최종 제품의 기계적 특성에 얼마나 결정적인 영향을 미치는지를 명확히 보여주었습니다. 핵심은 Al2O3 강화재가 12wt% 첨가되었을 때 인장 강도, 경도, 내마모성이 최적화되며, 그 이상에서는 입자 응집으로 인해 오히려 성능이 저하될 수 있다는 점입니다. 이 결과는 고성능 부품 생산을 위한 공정 제어와 품질 관리의 중요성을 다시 한번 강조합니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 본 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[Mahendra HM 외]" 저자의 논문 "[Mechanical Properties of Al6061- Al2O3 Metal Matrix Composite Using Die Casting Technique]"을 기반으로 한 요약 및 분석 자료입니다.

- 출처: J Mate Sci Metall 1:102 (해당 저널의 공식 링크 또는 DOI로 대체 가능)

본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.