インベストメント鋳造の表面粗さを2.09µmに!Al-7%Si合金の品質を最大化する田口メソッドによるパラメータ最適化

この技術概要は、Balwinder Singh氏、Pardeep Kumar氏、B.K. Mishra氏による学術論文「Parametric Optimization of Casting Surface Roughness Produced by Ceramic Shell Investment Casting Process」(International Journal of Surface Engineering & Materials Technology、2011年)に基づいています。ダイカストの専門家であるCASTMANが、技術者の皆様のために分析・要約しました。

キーワード

- プライマリキーワード: インベストメント鋳造 表面粗さ

- セカンダリキーワード: セラミックシェル鋳造、Al-7%Si合金、田口メソッド、鋳造パラメータ最適化、鋳型予熱温度、スタッコ粒度

エグゼクティブサマリー

- 課題: インベストメント鋳造では、後工程のコストを削減するために滑らかな鋳肌が求められますが、多くのプロセスパラメータが複雑に影響し合うため、その最適化が困難でした。

- 手法: Al-7%Si合金のセラミックシェルインベストメント鋳造において、田口メソッドを用い、鋳型予熱温度、スタッコ粒度、焼成温度、鋳込み温度が表面粗さに与える影響を体系的に評価しました。

- 重要なブレークスルー: 鋳型予熱温度、スタッコ粒度、焼成温度が表面粗さを決定する重要なパラメータであることを特定し、一方で鋳込み温度の影響は統計的に有意ではないことを明らかにしました。

- 結論: 鋳型予熱温度を350°C、スタッコ粒度をAFS No. 65、焼成温度を800°Cに設定することで、Al-7%Si合金鋳物の表面粗さを理論上2.09µmまで最小化できることが示されました。

課題:なぜこの研究がダイカスト専門家にとって重要なのか

航空宇宙産業や自動車産業では、ニアネットシェイプ(最終形状に近い形状)での鋳造技術が強く求められています。特にセラミックシェルインベストメント鋳造は、複雑な形状と優れた寸法精度、完璧な表面品質を実現できるため、優先的に採用されてきました。このプロセスにおける重要な要件の一つは、後工程での仕上げや研磨にかかるコストを削減するため、ワックスパターンの表面を可能な限り正確に再現することです。

特にアルミニウム合金鋳物では、表面粗さが大きいと、表面の微小な窪み(ポア)が起点となり、亀裂の発生と進展に対する抵抗が低下し、疲労寿命が大幅に短縮される可能性があります。従来の砂型鋳造では10~50µmの表面粗さであるのに対し、セラミックモールド鋳造では2µm程度の滑らかさが期待できます。しかし、これを安定して達成するには、鋳型予熱温度、スタッコの粒度、焼成温度、鋳込み温度など、無数のプロセスパラメータが複雑に絡み合うため、最適な条件を見出すことが大きな課題となっていました。本研究は、この課題を解決し、高品質な鋳物を安定生産するための科学的根拠を提供することを目的としています。

アプローチ:研究手法の解明

本研究では、Al-7%Si合金のセラミックシェルインベストメント鋳造プロセスにおける表面粗さに影響を与えるパラメータを最適化するため、田口メソッド(Taguchi Method)を用いた実験計画法が採用されました。

- 材料:

- 鋳造合金: Al-7%Si合金

- ワックスパターン: パラフィンワックス、ビーズワックス、モンタンワックスを50:30:20の比率で混合したワックスブレンドを使用。

- スラリー: プライマリースラリーにはジルコンフラワーと溶融シリカを、バックスラリーには溶融シリカを使用。バインダーとしてコロイダルシリカを使用。

- スタッコ: バックアップコートには焼成溶融シリカ(AFS No. 25, 45, 65)を使用。

- 主要なプロセスパラメータと水準: 表面粗さに影響を与えうる要因を石川ダイアグラム(図1)で整理した上で、以下の4つの制御因子を3水準で設定し、L9直交表に基づいて実験が行われました。

| パラメータ | 記号 | レベル1 | レベル2 | レベル3 |

|---|---|---|---|---|

| 鋳型予熱温度 (°C) | A | 150 | 250 | 350 |

| スタッコ粒度 (AFS No.) | B | 25 | 45 | 65 |

| 焼成温度 (°C) | C | 800 | 900 | 1000 |

| 鋳込み温度 (°C) | D | 650 | 700 | 750 |

- 評価方法: 製造された鋳物試験片の表面粗さ(Ra)を、光学プロフィロメーター(Wyko NT1100)を用いて測定しました。各試験条件で3回の測定を行い、その平均値を応答パラメータとして分析しました。

ブレークスルー:主要な発見とデータ

実験データとS/N比(Signal-to-Noise ratio)分析、分散分析(ANOVA)を通じて、表面粗さに対する各パラメータの影響度が明らかにされました。

発見1:表面粗さに最も影響を与える3つの主要パラメータの特定

分散分析(Table 4)の結果、鋳型予熱温度(A)、スタッコ粒度(B)、焼成温度(C)の3つのパラメータが、95%信頼水準で表面粗さに統計的に有意な影響を与えることが確認されました。S/N比に対する寄与率を見ると、鋳型予熱温度が44.01%と最も影響が大きく、次いでスタッコ粒度が33.25%、焼成温度が19.84%でした。一方で、鋳込み温度(D)の寄与率は2.90%と非常に小さく、この実験範囲では有意な影響がないことが示されました。

発見2:表面粗さを最小化する最適パラメータ水準の決定

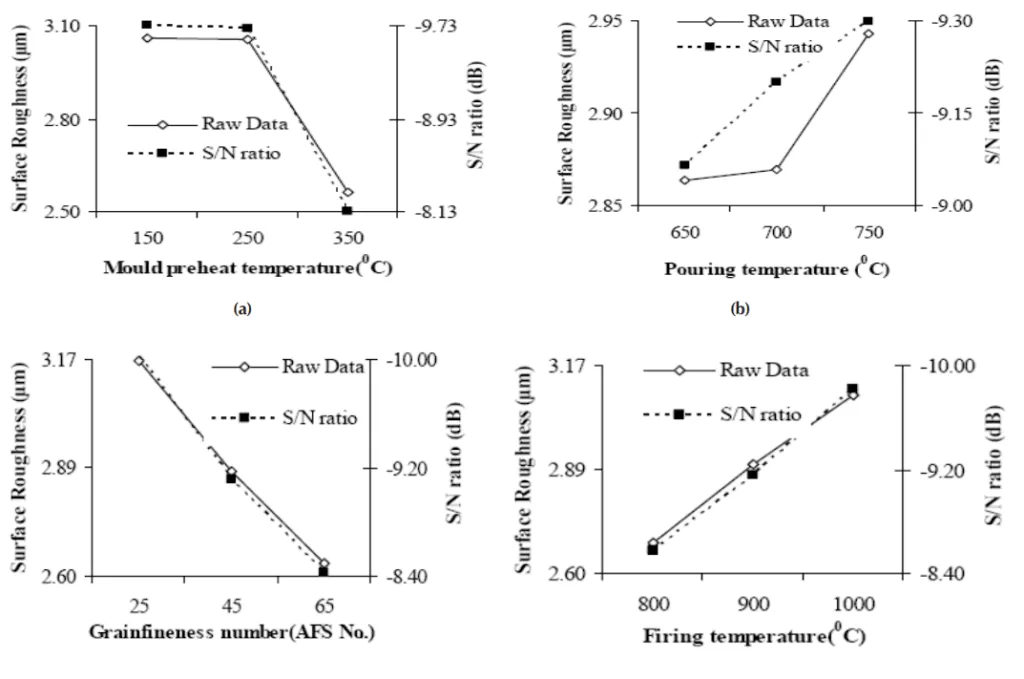

各パラメータの主効果図(Figure 5)は、表面粗さを最小化(S/N比を最大化)するための最適な水準を示しています。

- 鋳型予熱温度 (A): 温度が高いほど表面粗さが小さくなり、レベル3(350°C)が最適です。

- スタッコ粒度 (B): AFS No.が大きい(粒度が細かい)ほど表面粗さが小さくなり、レベル3(65 AFS No.)が最適です。

- 焼成温度 (C): 温度が低いほど表面粗さが小さくなり、レベル1(800°C)が最適です。

- 鋳込み温度 (D): 影響は小さいものの、最もS/N比が高いレベル1(650°C)が選択されました。

これらの結果から、最適条件の組み合わせは A3-B3-C1-D1 であると結論付けられました。この条件下での予測表面粗さは 2.09µm と算出されました。

研究開発および製造現場への実践的な示唆

本研究の結果は、インベストメント鋳造に関わる様々な役割の専門家にとって、具体的な改善策を示唆しています。

- プロセスエンジニア向け: この研究は、表面粗さを改善するためには、鋳型予熱温度を高く(350°C)、使用するスタッコの粒度を細かく(AFS No. 65)、そして焼成温度を低く(800°C)設定することが有効であることを示唆しています。鋳込み温度よりもこれら3つのパラメータの管理を優先することが、品質安定化に繋がります。

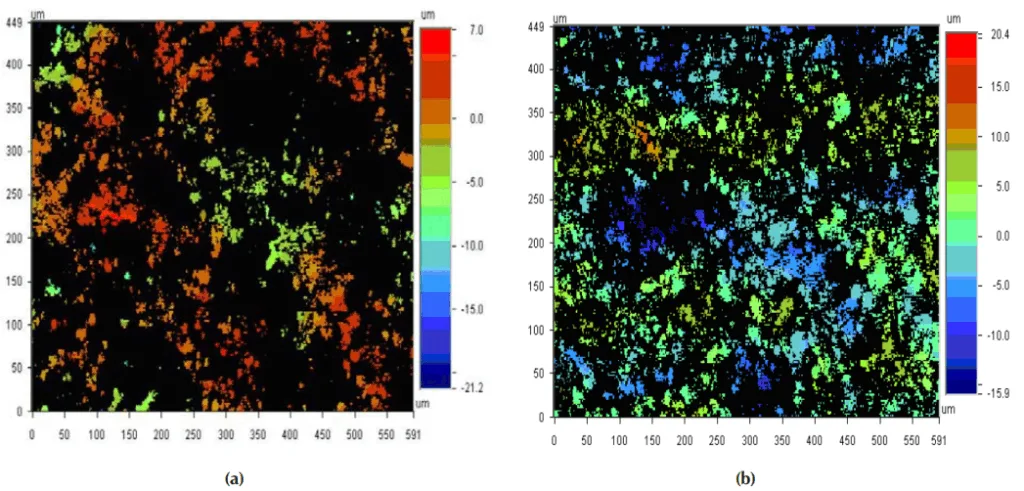

- 品質管理チーム向け: 論文のFigure 6に示されるように、鋳型予熱温度が150°Cから350°Cに上昇するだけで、鋳物の表面状態が劇的に改善します。このデータは、鋳型予熱温度が製品の表面品質を保証するための重要な管理項目(Key Process Parameter)となりうることを示しており、新たな品質検査基準を策定する際の根拠となり得ます。

- 設計エンジニア向け: この研究は製造プロセスに関するものですが、インベストメント鋳造で滑らかな表面が要求される部品を設計する際に、後工程での研磨を最小限に抑える製造プロセスの能力を理解する上で有益な情報となります。特に、鋳型との反応性が低い滑らかな表面を実現するための製造条件が存在することを念頭に置くことで、より実現性の高い設計が可能になります。

論文詳細

Parametric Optimization of Casting Surface Roughness Produced by Ceramic Shell Investment Casting Process

1. 概要:

- Title: Parametric Optimization of Casting Surface Roughness Produced by Ceramic Shell Investment Casting Process

- Author: Balwinder Singh, Pardeep Kumar and B.K. Mishra

- Year of publication: 2011

- Journal/academic society of publication: International Journal of Surface Engineering & Materials Technology, Vol. 1 No. 1 July-Dec. 2011

- Keywords: Ceramic Shell Investment Casting Process; Taguchi Method; Surface Roughness; Optimization

2. Abstract:

本論文では、Al-7%Si合金のセラミックシェルインベストメント鋳造プロセスに田口メソッドを適用し、ノイズファクターの存在下でもより良く一貫した表面粗さを提供する最も影響力のある制御因子を決定した。鋳型予熱温度、スタッコ粒度、焼成温度、鋳込み温度といったプロセスパラメータがセラミックシェル鋳物の表面粗さに与える影響を評価するため、田口のパラメータ設計と最適化アプローチが用いられた。結果として、鋳型予熱温度、スタッコ粒度、焼成温度がAl-7%Si合金鋳物の表面粗さを決定する上で重要なパラメータであることが示された。鋳込み温度は重要でないパラメータであった。セラミックシェルインベストメント鋳造プロセスによって製造されたAl-7%Si合金鋳物の予測される最適表面粗さ値は2.09µmであり、この結果は追加実験によって確認された。

3. Introduction:

セラミックシェルインベストメント鋳造は、航空宇宙産業、自動車部品、手工具などのニアネットシェイプ鋳造の要件を満たす可能性を持つ技術の一つである。このプロセスは、複雑なディテールと寸法安定性を備えた完璧な表面品質を提供するため、好ましい鋳造法とされてきた。このプロセスでは、ワックスのレプリカパターンから作られた耐火性のシェルモールドを使用して金属鋳物を製造する。これらの鋳物に求められる要件の一つは、追加の仕上げや研磨にかかるコストを削減するため、ワックスパターンの表面を可能な限り正確に再現することである。アルミニウム合金インベストメント鋳物は、その優れた特性から多くの用途で広く使用されてきた。高い表面粗さはアルミニウム鋳物の疲労強度を著しく低下させる可能性がある。本研究の目的は、Al-7%Si合金鋳物の品質(表面粗さ)に影響を与えるセラミックシェルインベストメント鋳造プロセスのパラメータを調査し、最適化することである。

4. 研究の概要:

研究トピックの背景:

セラミックシェルインベストメント鋳造は、高品質な表面仕上げが求められるニアネットシェイプ部品の製造に不可欠な技術である。特に軽量で高強度なアルミニウム合金の需要が高まる中、その表面品質を安定させ、後工程のコストを削減することが業界の課題となっている。

従来の研究状況:

従来の研究では、プロセス変数が微小気孔や機械的特性に与える影響[1]、鋳型の予熱[7]や焼成[8]の重要性が指摘されてきた。しかし、鋳型予熱温度、スタッコ粒度、焼成温度、鋳込み温度といった複数のパラメータが表面粗さに与える複合的な影響を体系的に評価し、最適化する研究は十分ではなかった。

研究の目的:

本研究の目的は、Al-7%Si合金のセラミックシェルインベストメント鋳造プロセスにおいて、表面粗さに影響を与える主要なプロセスパラメータを特定し、田口メソッドを用いてそれらのパラメータを最適化することである。

中核となる研究:

鋳型予熱温度、スタッコ粒度、焼成温度、鋳込み温度の4つのパラメータを制御因子とし、それぞれ3水準を設定した。田口メソッドのL9直交表に基づいて実験を行い、得られた鋳物の表面粗さ(Ra)を測定した。S/N比分析と分散分析(ANOVA)を用いて、各パラメータの影響度を評価し、表面粗さを最小化するための最適なパラメータの組み合わせを決定した。

5. 研究方法

研究デザイン:

本研究では、実験計画法の一つである田口メソッドが採用された。4つの3水準パラメータを評価するためにL9直交表が選択された。これにより、全組み合わせ(3^4 = 81回)ではなく、わずか9回の実験で主要なパラメータの影響を効率的に評価することが可能となった。品質特性である表面粗さは「望小特性(the lower-the-better)」として扱われ、S/N比が計算された。

データ収集と分析方法:

- データ収集: 各実験条件で3つの鋳物サンプルを製作し、光学プロフィロメーター(Wyko NT1100)を用いて表面粗さ(Ra)を測定した。

- データ分析: 測定された表面粗さデータと、それから計算されたS/N比を用いて、主効果分析と分散分析(ANOVA)が実施された。これにより、各パラメータの影響の大きさと統計的有意性が評価された。

研究対象と範囲:

- 対象: Al-7%Si合金のセラミックシェルインベストメント鋳造プロセス。

- 範囲: 制御因子として鋳型予熱温度(150-350°C)、スタッコ粒度(AFS No. 25-65)、焼成温度(800-1000°C)、鋳込み温度(650-750°C)の4つに焦点を当てた。ワックスパターン、スラリー組成、鋳込み時間などは実験期間中、一定に保たれた。

6. 主要な結果:

主要な結果:

- 鋳型予熱温度、スタッコ粒度、焼成温度は、Al-7%Si合金鋳物の表面粗さに統計的に有意な影響を与えることが確認された。

- 鋳込み温度は、設定された実験範囲内では表面粗さに有意な影響を与えなかった。

- 表面粗さを最小化するための最適パラメータの組み合わせは、鋳型予熱温度350°C (A3)、スタッコ粒度AFS No. 65 (B3)、焼成温度800°C (C1)、鋳込み温度650°C (D1)であった。

- 最適条件下での予測表面粗さは2.09µmであった。

- 確認実験の結果、平均表面粗さは2.40µmとなり、予測値の95%信頼区間(1.60 < SR < 2.58)内に収まることが確認され、最適化の有効性が実証された。

図の名称リスト:

- Fig. 1: Ishikawa Cause Effect Diagram of Ceramic Shell Investment Casting Process

- Fig. 2: Wax Expandable Pattern

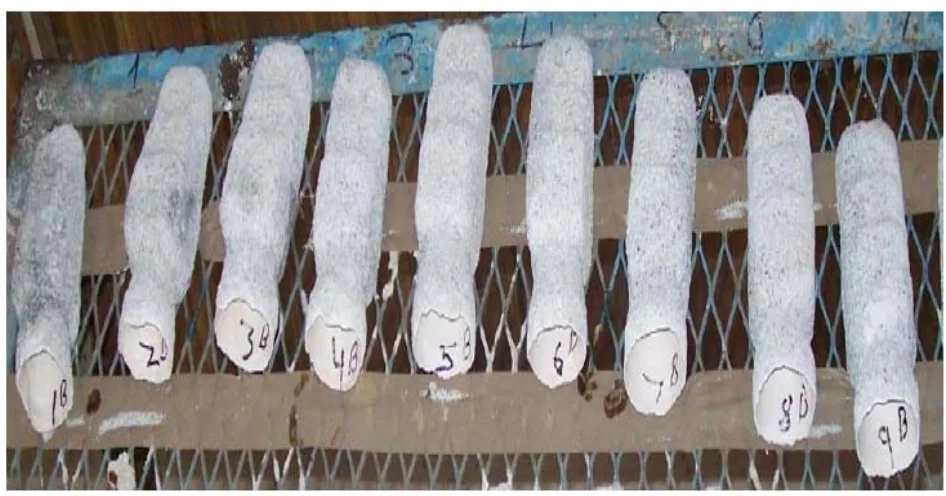

- Fig. 3: Ceramic Shell Moulds Castings of Al-7%Si Alloy

- Fig. 4: Castings of Al-7%Si Alloy

- Fig. 5: (a, b, c, d). Effects of Process Parameters on Surface Roughness (Raw Data) and S/N Ratio (Main Effects)

- Fig. 6 (a, b): Two Dimensional Plots of Surface Roughness of the Al-7%Si Alloy Castings at Mould Preheat Temperature150°C and 350°C Respectively

7. 結論:

本研究で設定されたプロセスパラメータの範囲において、以下の結論が得られた。 1. 鋳型予熱温度、スタッコ粒度、焼成温度は、表面粗さに著しい影響を与える。鋳型予熱温度を高くすると、鋳型と金属の反応なしに滑らかな表面が得られた。 2. 表面粗さを最小化するための最適レベルは、鋳型予熱温度(A3)、スタッコ粒度(B3)、焼成温度(C1)、鋳込み温度(D1)である。 3. 予測される表面粗さの最適範囲は 1.60 < SR < 2.58 である。 4. 予測される表面粗さの平均値の95%信頼区間は 1.76 < SR < 2.42 である。

8. 参考文献:

- [1] Li Y.M. and Li R.D. [1] studied the effect of process variables on micro porosity and mechanical properties in an investment cast aluminium alloy and concluded that low shell and low pouring temperatures generally produced high mechanical properties.

- [2] The modern aerospace and automobile industry concentrates strongly on these super-light materials which have led to continuous development in aluminium alloy investment castings [2].

- [5] H. Jiang et al studied fatigue performance in a sand cast Al-7Si-Mg alloy and concluded that decrease in surface roughness would reduce the size of large hollows (surface pores) and increase resistance to crack initiation and hence improve fatigue life [5].

- [6] A surface smoothness of around 2 µm is highly probable using the ceramic mold casting method compared to the surface smoothness varying within the range of 10-50 µm obtained by using the sand mold casting methods [6.]

- [7] For aluminium investment casting, the mold preheat is usually between 300 °C and 350°C. Increasing preheat reduces the amount of heat a mold can absorb, the thermal gradient across the mold, and the amount by which it will expand when heated [7].

- [8] Michael J Hendricks [8] had reported that firing or sintering of a ceramic shell is one of the most important operations of the investment casting process to develop the desired microstructure and properties.

- [9] Firing the mould to 500-800 C will not be sufficient to sinter the mould and render it inert to molten metal [9].

- [10] With the selection of (L934) orthogonal array, using four parameters and three levels for each, the number of experiments required can be drastically reduced to nine, which in classical combination method using full factorial experimentation would require 34 = 81 number of experiments to capture the influencing parameters.

- [11, 12] Before selecting a particular OA to be used as a matrix for conducting the experiments, the following two points must first be considered [11, 12]: 1. The number of parameters and interaction of interest. 2. The number of levels for the parameters of interest.

- [13] Wax patterns used for coating and shell making have been produced using wax blend of paraffin wax: bees wax: montan wax in the ratios 50: 30: 20 respectively [13].

- [14] The primary slurry has been formulated using a mixture of zircon flour (57% by weight) and fused silica (43% by weight) powder as filler and standard colloidal silica sol as binder [14].

- [15, 16] The S/N ratio for the Lower the better type of response can be computed [15, 16] as: (Formula 1). The estimated mean of the response characteristic (surface roughness) can be computed as [15, 16]: (Formula 2).

専門家Q&A:トップエンジニアの疑問に答える

Q1: なぜこの研究では、多くの実験手法の中から田口メソッドが採用されたのですか? A1: 田口メソッドは、多くのプロセスパラメータが複雑に影響し合う製造プロセスにおいて、その効果を効率的に評価するのに非常に強力な手法だからです。本研究のように4つのパラメータを3水準で評価する場合、すべての組み合わせを試す(総当たり)と81回の実験が必要になります。しかし、田口メソッドのL9直交表を用いることで、わずか9回の実験で各パラメータの主要な影響を統計的に評価し、最適な条件を特定することが可能になります。これにより、開発時間とコストを大幅に削減できます。

Q2: 鋳込み温度(D)が表面粗さに有意な影響を与えなかったのはなぜだと考えられますか? A2: 論文の分散分析(Table 4)では、鋳込み温度のF値が0.187と非常に低く、寄与率も2.90%と無視できるレベルであることが示されています。これは、設定された650°Cから750°Cという温度範囲内では、他の3つのパラメータ(鋳型予熱温度、スタッコ粒度、焼成温度)の影響が支配的であり、鋳込み温度の変動は表面粗さに統計的に有意な差をもたらさなかったことを意味します。より広い温度範囲で実験すれば異なる結果が出る可能性はありますが、このプロセスの実用的な範囲では、鋳込み温度の管理優先度は低いと言えます。

Q3: Figure 6で示されているように、鋳型予熱温度が高いほど表面が滑らかになる物理的な理由は何ですか? A3: 論文では参考文献[7]を引用し、予熱温度を上げると鋳型が吸収できる熱量が減り、鋳型全体の温度勾配が緩やかになると説明しています。これにより、鋳型に接触した溶湯が急冷されにくくなり、流動性が長く保たれます。結果として、溶湯がワックスパターンの微細な形状をより忠実に再現し、鋳型表面への充填性が向上するため、より滑らかな鋳肌が形成されると考えられます。

Q4: 最適条件での予測値(2.09µm)と確認実験の結果(2.40µm)にわずかな差があるのはなぜですか? A4: この差は、実験における統計的な誤差や、モデルでは考慮されていないノイズ因子(制御不能な変動要因)の影響によるものです。田口メソッドによる予測は、あくまで統計モデルに基づいた推定値です。しかし、重要なのは、確認実験の結果である2.40µmが、統計的に算出された予測の95%信頼区間(1.60 < SR < 2.58)内にしっかりと収まっている点です。これは、この最適化モデルが高い信頼性を持っていることを示しており、その有効性を裏付けています。

Q5: この研究結果は、Al-7%Si合金以外のアルミニウム合金にも直接適用できますか? A5: この研究はAl-7%Si合金に特化して行われたものです。融点や凝固特性が異なる他のアルミニウム合金にそのまま適用した場合、最適なパラメータ水準は変わる可能性が高いです。しかし、この研究の価値は、特定の数値だけでなく、最適化へのアプローチそのものにあります。鋳型予熱温度、スタッコ粒度、焼成温度が表面粗さに影響を与えるという基本的な考え方や、田口メソッドを用いた体系的な最適化手法は、他の合金のインベストメント鋳造プロセスを改善する際にも非常に有効な指針となります。

結論:より高い品質と生産性への道筋

本研究は、インベストメント鋳造 表面粗さという重要な品質特性に対し、科学的アプローチで挑み、明確な解決策を提示しました。鋳型予熱温度、スタッコ粒度、焼成温度が品質を左右する鍵であることを特定し、それらを最適化することで、Al-7%Si合金鋳物の表面品質を飛躍的に向上させられることが示されました。この知見は、後工程の削減、疲労寿命の向上、そして最終製品の価値向上に直結します。

CASTMANでは、こうした最先端の業界研究を常に取り入れ、お客様が直面する課題を解決するためのソリューションを提供しています。本稿で議論されたような品質と生産性の課題が、お客様の事業目標と一致するようでしたら、ぜひ当社のエンジニアリングチームにご相談ください。これらの原理を、お客様の部品製造にどのように適用できるかをご提案いたします。

著作権情報

- このコンテンツは、Balwinder Singh氏、Pardeep Kumar氏、B.K. Mishra氏による論文「Parametric Optimization of Casting Surface Roughness Produced by Ceramic Shell Investment Casting Process」に基づく要約および分析です。

- 出典: International Journal of Surface Engineering & Materials Technology, Vol. 1 No. 1 July-Dec. 2011, ISSN: 2249-7250

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.