HPDC 산화물 결함의 근본적 해결: 슬리브 하부 충전 기술로 부품 수명 극대화

이 기술 요약은 Herbert Smetan이 [Journal of Materials Science and Engineering B]에 2016년 발표한 학술 논문 "[Contribution to Solving an Inherent Problem When High Pressure Die-Casting Aluminium and its Alloys]"를 기반으로 하며, CASTMAN의 기술 전문가들이 분석하고 요약했습니다.

![Fig. 1 Principles of oxide formation on the surfaces of liquid aluminum alloys exposed to oxygen containing gases [1], (b) and (c) oxide formation during uncontrolled filling of the mould [1], (d) and (e) occlusion of oxide and air during uncontrolled filling of the mould [1].](https://castman.co.kr/wp-content/uploads/image-2932.webp)

키워드

- 주요 키워드: HPDC 산화물 결함

- 보조 키워드: 고압 다이캐스팅, 알루미늄 합금, 피로 강도, 연성, 슬리브 하부 충전, 주조 품질

Executive Summary

- 문제점: 알루미늄 고압 다이캐스팅(HPDC) 공정에서 발생하는 미세 분산 산화물은 부품의 연성과 피로 강도를 저하하는 고질적인 문제의 근원입니다.

- 해결 방안: 기존의 상부 주입 방식 대신, 불활성 가스 보호 환경에서 숏 슬리브(shot sleeve)를 하부에서부터 채우는 새로운 개념을 제안합니다.

- 핵심 혁신: 이 방식은 용탕이 숏 슬리브에 채워지는 초기 단계에서부터 산화물 생성을 원천적으로 차단하여, 탁월한 야금학적 품질을 가진 부품 생산을 가능하게 합니다.

- 핵심 결론: 슬리브 하부 충전 기술은 진공 기술 및 수분 없는 이형제 분사 방식과 결합될 때, 알루미늄 HPDC 부품의 기계적 특성을 잠재력의 최대치까지 끌어올릴 수 있는 궁극적인 해결책입니다.

문제점: 이 연구가 HPDC 전문가에게 중요한 이유

알루미늄 합금은 경량화의 핵심 소재이지만, 고압 다이캐스팅(HPDC)으로 생산된 부품은 종종 소재 본연의 기계적 특성을 완전히 발휘하지 못합니다. 특히 구조용 및 섀시 부품에 요구되는 높은 연성과 피로 강도를 만족시키기 어렵습니다. 그 주된 원인은 주조 공정 중에 생성되는 '분산된 미세 산화 피막(dispersed, ultrafine oxides)'입니다.

기존에는 금형 캐비티를 채우는 과정에서의 난류가 문제의 핵심으로 여겨졌지만, 본 논문은 대부분의 해로운 산화물이 숏 슬리브에 용탕을 주입하는 단계에서 이미 형성된다고 지적합니다. 기존의 국자(ladle)를 이용한 상부 주입 방식은 용탕 표면의 산화막을 깨뜨리고 내부로 섞이게 만들어, 눈에 잘 띄지 않는 결함의 씨앗을 퍼뜨립니다. 이러한 미세 산화물은 부품 내부에 계면(interface)으로 작용하여 응력 집중을 유발하고, 결국 연성과 피로 수명을 크게 감소시키는 '아킬레스건'이 됩니다.

접근법: 방법론 분석

저자는 이 고질적인 문제를 해결하기 위해 저압 다이캐스팅 분야에서 검증된 시스템의 경험을 HPDC에 접목하는 혁신적인 접근법을 제안합니다. 제안된 시스템의 핵심은 숏 슬리브를 하부에서부터 채우는 것입니다.

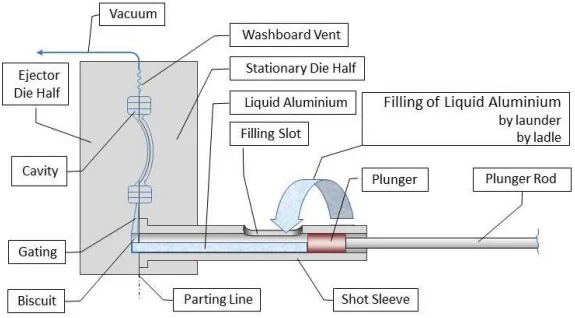

이 방식은 저압 유지로에 연결된 이송 튜브(feed tube)를 사용합니다. 주조 사이클마다 이송 튜브가 숏 슬리브 하부에 기계적으로 도킹되고, 제어된 압력으로 난류 없이 조용하게 용탕을 채워 올립니다. 이 과정 전체는 질소(N₂)와 같은 불활성 가스로 보호되어 용탕이 공기와 접촉하는 것을 원천적으로 차단합니다. 용탕이 목표량만큼 채워지면 플런저가 전진하여 주입구를 막고, 이송 튜브는 분리됩니다. 실제 사출(shot)은 이송 튜브가 완전히 분리된 후에 이루어지므로, 사출 충격파가 이송 튜브나 유지로에 전달되는 것을 방지합니다. 이 모든 과정은 기존의 사이클 타임을 늘리지 않으면서 공정 안정성을 확보하도록 설계되었습니다.

핵심 혁신: 주요 발견 및 데이터

발견 1: 분산 산화물이 기계적 특성에 미치는 치명적 영향

본 논문은 산화물 오염이 없는 깨끗한 용탕으로 제작된 부품이 얼마나 뛰어난 성능을 보일 수 있는지 명확한 데이터를 통해 보여줍니다. 동적 경사 주조법(dynamic tilt casting)으로 생산된 부품 샘플의 기계적 특성을 측정한 결과, 기존 HPDC 부품의 벤치마크 값을 훨씬 뛰어넘었습니다.

- 정적 강도 (Table 1): AC-AlSi10MgCu 합금의 경우, T6A 열처리 조건에서 평균 항복강도(Rp0.2) 194 MPa, 인장강도(Rm) 264 MPa, 연신율(A5) 5.0%를 기록했습니다. 이는 일반적인 HPDC 부품에서 보기 힘든 높은 연신율입니다.

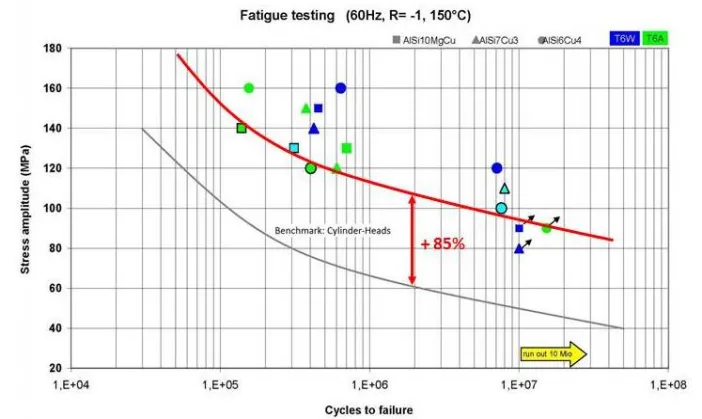

- 피로 강도 (Figure 2): 150°C 고온 피로 시험에서, 제안된 방식으로 제작된 실린더 헤드는 기존 부품 벤치마크 대비 85% 이상 향상된 피로 강도를 보였습니다. 이는 미세 산화물 제거가 부품의 내구성에 얼마나 결정적인지를 증명합니다.

발견 2: 슬리브 하부 충전 방식이 근본적인 해결책인 이유

논문은 문제의 근원이 숏 슬리브 충전 단계에 있음을 강조하며, 제안된 하부 충전 방식이 이를 어떻게 해결하는지 개념적으로 설명합니다.

- 산화물 생성 원천 차단: Figure 5는 기존 상부 주입 방식이 어떻게 난류를 일으켜 산화물을 용탕 내부에 혼입시키는지 보여줍니다. 반면, Figure 8에 제시된 하부 충전 방식은 (d) 단계에서 볼 수 있듯이, 불활성 가스 분위기에서 용탕이 조용히 차오르므로 새로운 산화막이 생성될 기회가 없습니다.

- 공정 안정성 확보: 기존에 하부 충전 방식이 산업화되지 못한 이유 중 하나는 사출 시 발생하는 충격파 문제였습니다. 제안된 시스템은 Figure 8의 (f)와 (g) 단계처럼, 이송 튜브가 분리된 후 실제 사출이 이루어지도록 설계하여 이 문제를 해결했습니다. 이를 통해 공정의 신뢰성과 안정성을 확보할 수 있습니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 주조 품질 향상을 위해 금형 캐비티 충전뿐만 아니라, 숏 슬리브 충전 단계를 최적화하는 것이 매우 중요함을 시사합니다. 불활성 가스를 이용한 하부 충전은 산화물 결함을 줄이는 가장 효과적인 방법이 될 수 있습니다.

- 품질 관리팀: 논문의 Table 1과 Figure 2 데이터는 미세 산화물이 기계적 특성에 미치는 영향을 명확히 보여줍니다. 이는 기존 비파괴 검사로는 탐지하기 어려운 미세 산화물 관리가 최종 부품 품질에 얼마나 중요한지 알려주며, PoDFA®와 같은 용탕 청정도 분석법의 중요성을 부각시킵니다.

- 설계 엔지니어: 이 기술을 통해 더 높고 신뢰성 있는 기계적 특성(특히 피로 강도 및 연성)을 확보할 수 있습니다. 이는 설계 시 안전 마진을 줄여 부품을 더욱 경량화할 수 있는 가능성을 열어주며, 알루미늄 HPDC의 경쟁력을 한 단계 높여줍니다.

논문 상세 정보

[Contribution to Solving an Inherent Problem When High Pressure Die-Casting Aluminium and its Alloys]

1. 개요:

- 제목: Contribution to Solving an Inherent Problem When High Pressure Die-Casting Aluminium and its Alloys

- 저자: Herbert Smetan

- 발행 연도: 2016

- 학술지/학회: Journal of Materials Science and Engineering B 6 (5-6)

- 키워드: Cast structural components, inherent limitations of HPDC, impact of oxide films on fatigue strength, creation of dispersed oxide films, concept for bottom-filling the slot sleeve.

2. 초록:

구조용 및 섀시 부품에 대한 연성 및 피로 강도 요구는 콜드 챔버 다이캐스팅으로 생산되는 다른 부품보다 훨씬 높습니다. 거시적인 산화물 개재물은 바람직하지 않은 것으로 분류되어 간단한 방법으로 생산 공정에서 제거될 수 있지만, 분산된 초미세 산화물은 더 숨겨져 있어 고압 다이캐스팅으로 생산된 부품의 연성 및 피로 강도에 관한 광범위한 손상의 원인으로 지금까지 과소평가되어 왔습니다. 다이캐스트 부품의 미래 적용이 요구 사항을 더욱 증가시킬 것이라고 가정하고, 저자는 저압 다이캐스팅 분야에서 입증된 시스템의 경험을 고압 다이캐스팅으로 이전함으로써 이러한 고유한 문제를 해결하기 위한 궁극적인 접근법을 제안합니다. 현재 알루미늄 및 그 합금에 사용되는 고압 다이캐스팅 방법의 지배적인 파생형에서는 금형 캐비티의 매우 빠른 충전의 다소 고유한 단점의 증상을 보상하기 위해 많은 노력이 이루어지고 있습니다. 그러나 기본적으로 분산된 산화 피막의 대부분은 이미 알루미늄을 숏 슬리브에 채우는 단계에서 형성된다고 가정해야 합니다. 이로 인해 금형 캐비티의 배기와 무관하게 숏 슬리브가 아래에서 채워지는 해결책을 찾게 되었습니다. 그 결과, 다양한 비교 연구에서 금형 캐비티를 아래에서 채우고 캐비티의 더 강한 배기와 결합하여 만든 부품이 열처리된 부품에서 가장 적은 양의 미세 다공성을 생성했음을 보여주었습니다. 저자는 불활성 가스 보호 하에 슬롯 슬리브를 하부 충전하는 제안된 개념이 탁월한 야금학적 품질의 고표준 부품을 생산하는 데 이상적으로 적합하다고 확신합니다. 입증된 진공 기술, 다이 템퍼링 및 수분 없는 분사 방법과 결합하면 궁극적으로 매우 높은 부품 특성을 달성할 수 있어야 합니다.

3. 서론:

개인용 자동차의 미래 동력 전달 시스템에 대한 궁극적으로 성공적인 해결책과 무관하게, 알루미늄 다이캐스팅으로 만들어진 구조 요소 제조업체들은 미래에 경량 차체 및 섀시 부품 분야를 지배할 수 있으며, 여전히 새로운 도전에 직면해 있습니다. 구조용 및 섀시 부품에 대한 연성 및 피로 강도 요구는 콜드 챔버 다이캐스팅으로 생산되는 다른 부품보다 훨씬 높습니다. 동시에, 고유한 다이캐스팅 문제는 전통적인 제조업체와 이러한 부품의 숙련된 사용자 모두에게 받아들여지고 있으며, 다양한 알루미늄 주조 합금에서 사용 가능한 잠재력이 실제 부품에서는 활용되지 않는다는 것을 충분히 인지하고 있습니다. 또한, 파단 강도, 항복 강도, 연신율 및 피로 강도 값, 즉 궁극적으로 공정 능력을 결정하는 값에 넓은 산포가 있으며, 국부적으로 매우 다르고 일반적으로 매우 낮습니다. 설계자가 추가적인 안전 마진을 적용하여 보상할 수 있더라도, 경쟁 재료 및 방법이 알루미늄이 제공하는 잠재적인 무게 이점을 상쇄하는 것은 어렵지 않습니다. 특히 주조 방법의 경우, 궁극적으로 고유한 한계로 간주되어야 하는 것이 무엇인지 의문을 제기해야 합니다. 저자는 여기서 야금학적 관점과 실제적 관점 모두에서 바로 그 점을 시도합니다.

4. 연구 요약:

연구 주제의 배경:

알루미늄 HPDC 부품은 높은 생산성을 가지지만, 연성 및 피로 강도와 같은 기계적 특성이 소재의 잠재력에 미치지 못하는 한계를 가지고 있습니다. 이는 주로 공정 중 생성되는 미세 산화물 때문입니다.

이전 연구 현황:

기존 연구 및 공정 개선은 주로 금형 캐비티의 빠른 충전 과정에서 발생하는 문제(예: 가스 혼입)를 해결하기 위해 진공 시스템을 도입하는 데 초점을 맞추었습니다. 그러나 산화물 생성의 근본 원인인 숏 슬리브 충전 단계는 상대적으로 주목받지 못했습니다. Vacural-Process®와 같은 일부 하부 충전 방식이 있었지만, 기술적 한계로 인해 널리 보급되지 못했습니다.

연구 목적:

본 연구의 목적은 알루미늄 HPDC 공정의 고질적인 문제인 분산 산화물 생성을 원천적으로 해결할 수 있는 궁극적인 해법을 제안하는 것입니다. 이를 통해 부품의 야금학적 품질을 극대화하고, 기계적 특성을 소재의 이론적 한계에 가깝게 끌어올리는 것을 목표로 합니다.

핵심 연구:

저자는 저압 다이캐스팅의 원리를 HPDC에 적용하여, 불활성 가스 보호 하에 숏 슬리브를 하부에서 충전하는 새로운 시스템 개념을 설계하고 제안했습니다. 이 시스템은 (1) 난류 없는 용탕 충전, (2) 산화물 생성 방지, (3) 사출 충격파로부터의 격리, (4) 정밀한 용탕 레벨 및 온도 제어를 통해 기존 방식의 한계를 극복하도록 설계되었습니다.

5. 연구 방법론

연구 설계:

본 연구는 개념적 설계 및 제안에 중점을 둡니다. 저자는 수십 년간의 주조 현장 경험과 저압 다이캐스팅 및 고압 다이캐스팅 공정에 대한 깊은 이해를 바탕으로 기존 기술의 문제점을 분석하고, 이를 해결하기 위한 새로운 공정 개념을 도출했습니다. 제안된 개념의 타당성은 기존의 야금학적 원리 및 유사 공정(예: 동적 경사 주조)에서 얻은 데이터와 비교하여 뒷받침됩니다.

데이터 수집 및 분석 방법:

제안된 개념의 우수성을 간접적으로 입증하기 위해, 산화물 오염이 최소화된 '동적 경사 주조법'으로 제작된 부품의 기계적 특성 데이터를 인용했습니다. 이 데이터를 기존 HPDC 부품의 일반적인 성능과 비교하여, 산화물 제어가 성능 향상에 얼마나 기여할 수 있는지를 정량적으로 제시했습니다.

연구 주제 및 범위:

이 연구는 알루미늄 합금의 콜드 챔버 고압 다이캐스팅 공정에 초점을 맞춥니다. 핵심 연구 주제는 주조 결함, 특히 분산 산화 피막의 생성 메커니즘과 이를 방지하기 위한 '숏 슬리브 하부 충전' 개념입니다. 연구 범위는 숏 슬리브 충전부터 실제 금형 충전 직전까지의 공정 단계를 포함하며, 진공 기술과의 연계를 고려합니다.

6. 주요 결과:

주요 결과:

- 분산된 미세 산화물은 주로 숏 슬리브에 용탕을 주입하는 단계에서 생성되며, 이는 부품의 연성과 피로 강도를 저하시키는 핵심 원인입니다.

- 산화물 생성을 최소화한 동적 경사 주조법으로 제작된 부품은 기존 HPDC 부품 대비 피로 강도가 85% 이상 향상되는 등 월등한 기계적 특성을 보였습니다.

- 저압 다이캐스팅 원리를 응용한 '숏 슬리브 하부 충전' 시스템은 불활성 가스 보호 하에 난류 없이 용탕을 충전함으로써 산화물 생성을 원천적으로 차단할 수 있는 효과적인 해결책으로 제안되었습니다.

- 제안된 시스템은 이송 튜브의 기계적 도킹/분리 메커니즘을 통해 사출 시 발생하는 충격파 문제를 해결하여 공정 안정성을 확보할 수 있습니다.

도표 목록:

- Fig. 1 Principles of oxide formation on the surfaces of liquid aluminum alloys exposed to oxygen containing gases [1], (b) and (c) oxide formation during uncontrolled filling of the mould [1], (d) and (e) occlusion of oxide and air during uncontrolled filling of the mould [1].

- Fig. 2 Fatigue strength values at elevated temperature obtained from actual cylinder heads in various aluminium casting alloys produced using a new tilt-casting method in comparison with conventional component values.

- Fig. 3 Any interruption of the protective oxide skins on molten aluminium results in newly built, extremely thin oxide films.

- Fig. 4 Schematic representation of a die-casting unit with mould on a cold chamber die-casting machine for aluminium foundry alloys.

- Fig. 5 Schematic representation of the filling of molten aluminium alloys into the shot sleeve of a cold chamber die-casting machine.

- Fig. 6 Example for careless filling of the slot sleeve.

- Fig. 7 Principle of the Vacural-Process® [6].

- Fig. 8 (a) Principle of a process- stable docking geometry for joining the feed tube to the shot sleeve of a die-casting machine, (b) between cycles, the shot sleeve is flooded with gaseous nitrogen and the melt maintained at the upper end of the feed tube, (c) at the cycle's start the shot sleeve is continuously flushed with nitrogen and the feed tube docked onto the shot sleeve, (d) the melt is raised out of the feed tube, resulting in a protected low-turbulence filling of the shot sleeve, (e) when the plunger passes over the filling opening of the shot sleeve, the level of melt in the feed tube is lowered again, (f) when the plunger has passed the upper opening in the shot sleeve, the vacuum is activated in the mould, (g) the plunger is actuated according to a pre-set programme to implement the actual filling of the mould cavity and (h) for maintenance and inspection purposes the shot sleeve can be opened and the holding furnace withdrawn.

- Fig. 9 Schematic representation of a high-pressure die-casting unit with mould on a cold chamber high-pressure die-casting machine for casting aluminium foundry alloys, designed for low pressure filling of the shot sleeve and nitrogen gas flushing of the cavity.

![Fig. 7 Principle of the Vacural-Process® [6]](https://castman.co.kr/wp-content/uploads/image-2937-1024x637.webp)

7. 결론:

저자는 제안된 '불활성 가스 보호 하 슬롯 슬리브 하부 충전' 개념이 탁월한 야금학적 품질의 고표준 부품을 생산하는 데 이상적으로 적합하다고 확신합니다. 이 기술이 입증된 진공 기술, 다이 온도 제어, 수분 없는 이형제 분사 방법과 결합될 때, 궁극적으로 매우 높은 수준의 부품 특성을 달성할 수 있을 것입니다. 이 혁신적인 공정을 실현하기 위한 실험적 연구에 집중할 것이며, 이는 알루미늄 주조 기술의 성공적인 발전을 이끌 것이라고 믿습니다.

8. 참고 문헌:

- [1] Campbell, J. 2013, Complete Casting Handbook, Elsevier.

- [2] Brand Names of ABB Inc. Analytical Measurements, Quebec, Canada.

- [3] Smetan, H. 2014. "Simply be Better is Enough- About the Simplicity of Casting." Giesserei,01.

- [4] Smetan, H., Rathner, T., Plank, K.H. 2014. “New, Innovative Casting Process for Production of High Performance Components Made of Aluminum Alloys and its Application in Manufacturing." Österreichische Giesserei Rundschau, 61.

- [5] Nielsen, F. 1979. Gating and Feeding Principles. Giesserei-Verlag GmbH Düsseldorf.

- [6] Cold-Chamber Vacural Technology by Oskar Frech GmbH + Co. KG Company Profile. Accessed July 2014. http://www.frech.com/produkte/kaltkammer/vacural-tech nologie.html.

- [7] Kallien, L. 2008. University of Applied Sciences Aalen, Yearly Summary High Pressure Die Casting, Edition 45, Part 2: Technology, Giesserei 95, 05.

- [8] Eck, S. E. and Radtke-Schrade, F. 1968. Pore-Free-Die-Casting, US-Patent No. 3,382,910.

전문가 Q&A: 주요 질문과 답변

Q1: 왜 금형 캐비티 충전보다 숏 슬리브 충전 단계가 산화물 생성에 더 치명적인가요?

A1: 논문에 따르면, 대부분의 분산된 미세 산화물은 용탕이 숏 슬리브로 부어질 때 이미 형성됩니다. 기존의 상부 주입 방식은 용탕 표면의 보호 산화막을 깨뜨리고, 공기와 접촉한 새로운 용탕 표면이 즉시 산화되며, 이 과정에서 발생하는 난류가 미세한 산화 피막들을 용탕 전체에 분산시킵니다. 일단 숏 슬리브 내 용탕이 산화물로 오염되면, 이후 금형 캐비티를 아무리 잘 채워도 이 결함들은 부품 내부에 그대로 남게 됩니다.

Q2: 기존의 Vacural-Process®도 이송 튜브를 사용하는데, 제안된 방식은 무엇이 다른가요?

A2: Vacural-Process®는 금형 캐비티와 숏 슬리브의 진공을 이용하여 용탕을 빨아들이는 방식입니다. 논문에 따르면 이 방식은 약 700 hPa의 절대 압력(대기압 대비 -300 hPa)을 사용하는데, 이는 여전히 15 Vol-%의 산소를 포함하는 수준으로 산화물 생성을 막기에는 불충분합니다. 반면, 제안된 방식은 진공에 의존하지 않고 저압로의 압력을 이용해 용탕을 이송하며, 충전 과정 전체를 질소 가스로 적극적으로 보호하여 산소와의 접촉을 원천 차단하는 데 중점을 둔다는 차이가 있습니다.

Q3: 제안된 시스템은 플런저 사출 시 발생하는 강한 충격파 문제를 어떻게 해결하나요?

A3: 이것이 이 제안의 핵심적인 설계 고려사항 중 하나입니다. Figure 8의 (e), (f), (g) 순서를 보면, 용탕 충전이 완료된 후 플런저가 전진하여 주입구를 막고, 그 후 이송 튜브가 숏 슬리브에서 완전히 분리됩니다. 실제 고속 사출은 이송 튜브가 분리된 후에만 발생합니다. 이 기계적 분리 메커니즘 덕분에 사출 시의 충격파와 압력이 이송 튜브나 유지로로 전달되지 않아 시스템의 안정성과 내구성을 보장할 수 있습니다.

Q4: 이 방식이 "매우 높은 부품 특성"을 달성할 것이라는 주장을 뒷받침하는 구체적인 데이터는 무엇인가요?

A4: 논문은 제안된 시스템으로 직접 제작한 부품의 데이터는 제시하지 않았지만, 산화물 오염이 거의 없는 이상적인 조건에서 어떤 수준의 특성을 얻을 수 있는지 보여주는 강력한 근거를 제시했습니다. Figure 2는 산화물 제어에 최적화된 공정으로 만든 부품이 기존 실린더 헤드 벤치마크 대비 150°C에서 85% 이상 높은 피로 강도를 보인다는 것을 보여줍니다. 이는 산화물 문제만 해결하면 부품 성능을 획기적으로 개선할 수 있다는 잠재력을 명확히 입증하는 데이터입니다.

Q5: 제안된 시스템은 단지 개념인가요, 아니면 실질적인 구현 가능성이 있나요?

A5: 본 논문은 상세한 개념 설계를 제안하는 단계입니다. 하지만 저자는 저압 다이캐스팅 금형과 로를 연결했던 과거의 성공적인 시스템 개발 경험(Fig. 8a의 원리)을 바탕으로 이 개념을 제시했습니다. 각 구성 요소(저압로, 이송 튜브, 도킹 메커니즘, 질소 퍼지 시스템, 레이저 센서 등)는 기존에 존재하는 기술들을 응용한 것이므로, 충분한 공학적 검토와 실험을 통해 산업적으로 구현할 수 있는 현실적인 방안으로 제시되었습니다.

결론: 더 높은 품질과 생산성을 향한 길

알루미늄 HPDC 공정의 고질적인 문제였던 HPDC 산화물 결함은 부품의 성능을 제한하는 보이지 않는 적이었습니다. 본 논문은 문제의 근원이 숏 슬리브 충전 단계에 있음을 명확히 하고, 불활성 가스 보호 하에 숏 슬리브를 하부에서 충전하는 혁신적인 해법을 제시했습니다. 이 접근법은 산화물 생성을 원천적으로 차단하여, 알루미늄 합금의 잠재력을 최대한 발휘하는 고품질, 고내구성 부품 생산의 새로운 가능성을 열어줍니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 돕는 데 전념하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[Author(s)]"의 논문 "[Paper Title]"을 기반으로 한 요약 및 분석 자료입니다.

- 출처: [doi: 10.17265/2161-6221/2016.5-6.003]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.