실시간 결함 감지: 레이저 초음파 검사(LUS)가 알루미늄 주조의 품질을 혁신하는 방법

이 기술 요약은 Jürgen ROITHER 외 저자들이 2016년 19th World Conference on Non-Destructive Testing에서 발표한 "[Detection of Casting Defects in Aluminum Slabs by Laser Ultrasonic Measurements]" 논문을 기반으로 하며, CASTMAN의 기술 전문가들이 분석하고 요약했습니다.

키워드

- Primary Keyword: 레이저 초음파 검사

- Secondary Keywords: 비파괴 검사, 알루미늄 주조 결함, 연속 주조 공정, 응고 균열, 실시간 품질 관리

Executive Summary

- The Challenge: 알루미늄 연속 주조 공정 중 고온의 움직이는 슬래브에서 발생하는 내부 응고 균열을 비접촉 방식으로 실시간 감지할 수 있는 기술이 필요합니다.

- The Method: 본 연구는 레이저를 이용해 초음파를 생성하고 감지하는 레이저 초음파(LUS) 기술을 투과 및 반사 모드로 적용하여 물리적 접촉 없이 결함을 검사했습니다.

- The Key Breakthrough: LUS 기술은 결함이 없는 슬래브와 미세 균열 및 확장된 균열을 가진 슬래브를 성공적으로 구별했으며, 냉각수와 진동이 있는 실제 연속 주조 환경에서도 그 효과를 입증했습니다.

- The Bottom Line: LUS는 알루미늄 주조 공정에서 인라인(in-line) 품질 관리를 위한 강력하고 실행 가능한 도구이며, 조기 결함 감지를 통해 에너지, 원자재 및 비용을 절감할 수 있습니다.

The Challenge: 왜 이 연구가 HPDC 전문가에게 중요한가

첨단 알루미늄 합금의 연속 직압 주조(continuous direct chill casting) 공정은 고도로 정교하고 에너지를 많이 소비하는 과정입니다. 이 공정에서 가장 중요한 과제 중 하나는 슬래브 응고 중에 발생하는 '응고 균열'을 방지하고 신속하게 감지하는 것입니다. 이러한 균열은 후속 압연 공정에서 품질 문제를 야기하며, 결함이 있는 제품을 생산하게 만들어 막대한 경제적 손실을 초래합니다.

특히, 결함 감지는 주조기 금형 바로 다음 단계에서 이루어져야 하므로, 고온의 슬래브를 원격으로 검사할 수 있는 비파괴 검사 기술이 필수적입니다. 기존의 접촉식 초음파 검사 방식은 이러한 고온의 동적 환경에 적용하기 어렵다는 명확한 한계가 있었습니다. 따라서 에너지, 원자재, 공정 시간을 절약하고 최고 수준의 품질을 유지하기 위한 실시간 원격 감지 솔루션이 시급히 요구되었습니다.

The Approach: 연구 방법론 분석

본 연구는 이러한 산업적 요구에 대응하기 위해 레이저 초음파(LUS) 기술을 활용했습니다. LUS는 시료에 직접 접촉하지 않고 초음파를 생성하고 감지할 수 있어 고온 환경에 이상적입니다.

- 초음파 생성: 강력한 펄스형 Nd:YAG 레이저(532nm, 300mJ)를 시료 표면에 집중시켜 초음파를 생성했습니다. 레이저 펄스 에너지가 표면에 흡수되면서 국부적인 가열과 열팽창(또는 용발)을 일으켜 광대역 초음파를 발생시킵니다.

- 초음파 감지: 시료 표면에서 반사되거나 산란된 미세한 초음파 진동을 감지하기 위해 고감도 2광파 혼합 간섭계(two wave beam mixing interferometer)가 사용되었습니다.

- 측정 구성: 두 가지 주요 측정 방식이 사용되었습니다.

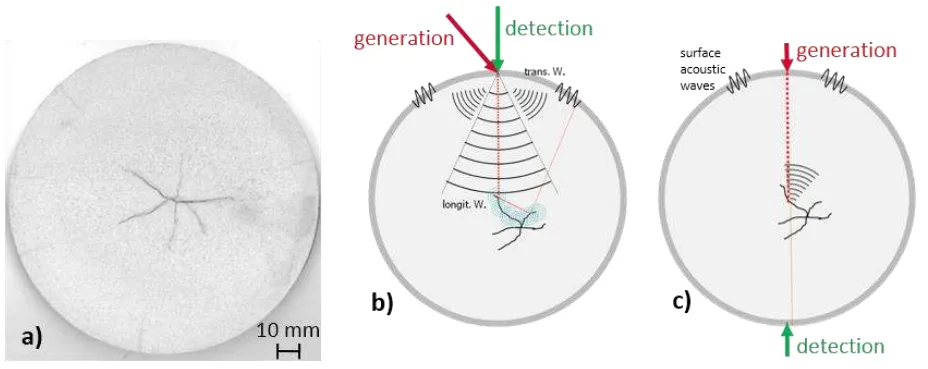

- 투과 방식 (Transmission Configuration): 초음파 생성 지점과 감지 지점이 시료의 반대편에 위치합니다. 내부 결함이 없을 경우 체적파(bulk wave)가 방해 없이 통과하지만, 균열이 존재하면 파동이 감쇠되어 결함 유무를 명확히 판단할 수 있습니다 (그림 1c).

- 반사 방식 (Reflection Configuration): 생성과 감지 지점이 시료의 동일한 면에 위치합니다. 초음파가 시료 내부를 통과하여 후면에서 반사되는 '후면 에코(back wall echo)'를 측정합니다. 균열이 존재하면 파동이 반사되거나 산란되어 '미세구조 노이즈(microstructure noise)'를 생성하며, 이를 통해 결함의 특징을 분석할 수 있습니다 (그림 1b).

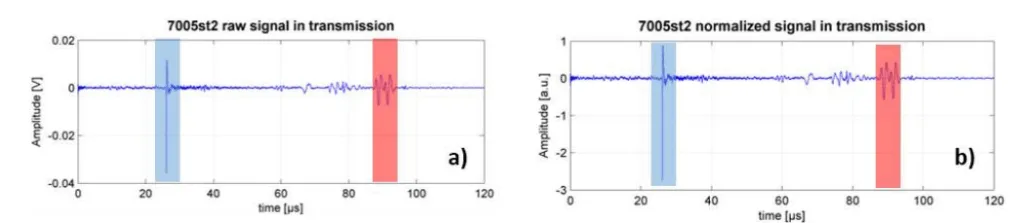

- 신호 정규화: 시료 표면 상태에 따른 측정 효율 변화를 보정하기 위해, 표면을 따라 전파되는 표면탄성파(SAW)의 진폭을 기준으로 모든 원시 신호를 정규화했습니다 (그림 2).

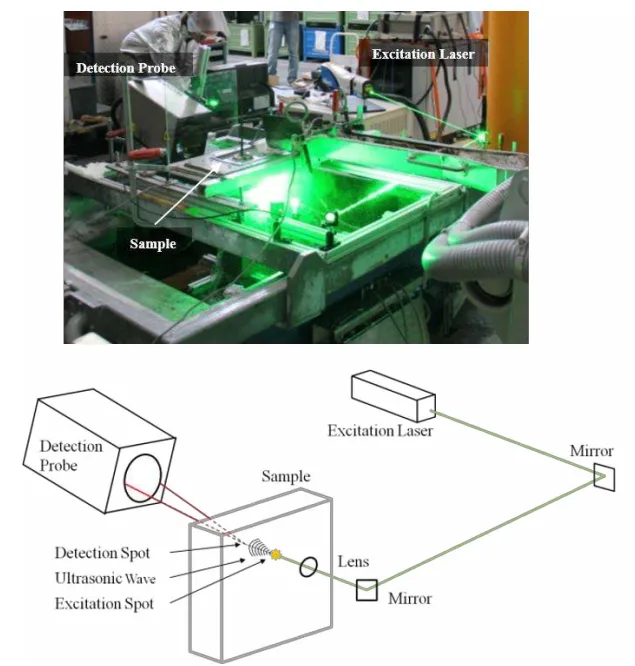

이러한 실험실 설정은 실제 연속 주조 기계에 적용되어 냉각수, 분진, 진동 등 열악한 산업 환경에서의 적용 가능성을 검증했습니다.

The Breakthrough: 주요 발견 및 데이터

Finding 1: 투과 및 반사 모드를 통한 균열 심각도 구별

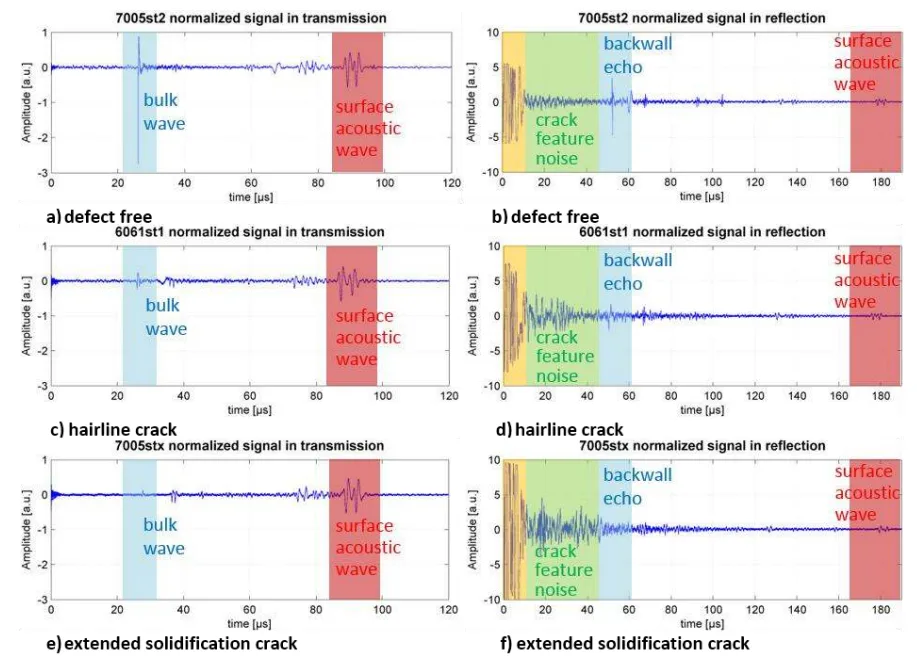

LUS 측정은 결함의 유무와 크기에 따라 뚜렷하게 다른 신호를 보여주었습니다.

- 결함 없는 시료 (그림 4a, 4b): 투과 측정에서 강한 체적파 신호가 관찰되었고(그림 4a), 반사 측정에서는 뚜렷한 후면 에코가 감지되었습니다(그림 4b). 이는 초음파가 내부에 방해물 없이 전파되었음을 의미합니다.

- 미세 균열 시료 (그림 4c, 4d): 투과 측정에서 체적파의 진폭이 현저히 감소했으며(그림 4c), 반사 측정에서는 후면 에코가 약해지고 약간의 '균열 특징 노이즈'가 나타났습니다(그림 4d).

- 확장된 균열 시료 (그림 4e, 4f): 투과 측정에서 체적파가 거의 소멸되었고(그림 4e), 반사 측정에서는 후면 에코가 크게 감쇠되고 '균열 특징 노이즈'가 매우 강하게 나타났습니다(그림 4f). 이는 LUS가 단순한 결함 유무를 넘어 결함의 심각도를 정량적으로 평가할 수 있는 잠재력을 가지고 있음을 보여줍니다.

Finding 2: 실제 주조 환경에서의 인라인(In-line) 검증

연구의 가장 큰 성과는 실험실에서 검증된 LUS 시스템을 실제 연속 주조 기계에 성공적으로 구현한 것입니다 (그림 3).

- 투과 방식의 LUS 시스템은 냉각수가 흐르고 진동이 발생하는 가혹한 산업 환경에서도 안정적으로 작동했습니다.

- 인라인 공정 중 획득한 신호(그림 6a)는 실험실에서 측정한 결함 없는 시료의 신호(그림 6b)와 매우 유사한 정보를 제공했으며, 주조된 슬래브의 품질을 실시간으로 판단하기에 충분한 품질을 보여주었습니다. 이는 LUS 기술이 실험실 수준을 넘어 실제 산업 현장에서 실시간 품질 관리 도구로 활용될 수 있음을 입증한 것입니다.

Practical Implications for R&D and Operations

- 공정 엔지니어: 이 연구는 LUS를 통해 응고 균열 발생을 실시간으로 감지할 수 있음을 보여줍니다. 이는 균열이 감지되는 즉시 주조 속도나 냉각 조건과 같은 공정 변수를 조정하여 결함의 확산을 최소화할 수 있는 가능성을 제시합니다.

- 품질 관리팀: 투과 모드에서 측정된 체적파의 진폭(그림 4)은 슬래브 품질에 대한 명확한 합격/불합격 기준을 제공할 수 있습니다. 반사 모드에서 얻은 데이터는 결함이 발견된 슬래브에 대한 더 상세한 오프라인 분석의 기초 자료로 활용될 수 있습니다.

- 설계 및 재료 엔지니어: 응고 균열은 합금의 종류와 밀접한 관련이 있습니다. LUS 데이터를 통해 특정 합금의 균열 민감도를 실시간으로 모니터링하고, 이를 바탕으로 주조 공정에 더 적합한 합금을 개발하거나 선택하는 데 중요한 정보를 얻을 수 있습니다.

Paper Details

레이저 초음파 측정을 이용한 알루미늄 슬래브의 주조 결함 감지 (Detection of Casting Defects in Aluminum Slabs by Laser Ultrasonic Measurements)

1. 개요:

- Title: Detection of Casting Defects in Aluminum Slabs by Laser Ultrasonic Measurements

- Author: Jürgen ROITHER, Thomas MITTER, Bernhard REITINGER, Alois WIESINGER, Christian HOFER, Hubert GRÜN, Peter BURGHOLZER

- Year of publication: 2016

- Journal/academic society of publication: 19th World Conference on Non-Destructive Testing 2016

- Keywords: 레이저 초음파 검사, 비파괴 검사, 알루미늄 주조 결함, 연속 주조 공정, 응고 균열

2. 초록:

에너지 및 원자재 절약 측면에서 연속 주조 공정에서의 결함 방지 및 실시간 감지는 매우 중요한 문제입니다. 이러한 결함은 알루미늄 응고 과정에서 발생하며, 체적 균열뿐만 아니라 표면 또는 표면 근처 균열로 나타날 수 있습니다. 항공우주 및 자동차 산업을 위한 고성능 알루미늄 합금의 후속 생산 공정에서도 높은 품질 수준을 유지하는 것이 근본적인 주제입니다. 따라서 생산 초기 단계에서 품질 검사를 위한 비파괴 원격 감지 테스트 도구가 필요합니다. 본 연구에서는 반제품 알루미늄 제품의 품질 검사를 위해 레이저 초음파(LUS) 기술을 시연합니다. LUS에서는 고에너지의 짧은 레이저 펄스가 시료를 비춥니다. 펄스 에너지의 일부가 시료 표면에 흡수되어 국부적인 가열과 열팽창을 일으키고, 시료를 통해 전파되는 광대역 초음파를 유도합니다. 이 파동은 기존의 초음파 테스트와 유사하게 계면(즉, 균열, 기공)에서 반사되거나 산란되지만, 접촉 및 커플링제가 필요 없습니다. 원격 감지를 위해 산업용 레이저 진동계를 사용하여 시료 표면의 초음파를 감지합니다. 특히, 알루미늄 슬래브 주조 공정 중 발생하는 중앙 응고 균열의 실시간 인라인 감지를 실험적으로 시연합니다. 또한, 산업 환경에서의 실험을 통해 가장 흔하게 발생하는 주조 결함(중앙, 표면 근처 및 표면 균열)의 감지에 대한 원리 증명을 보여줍니다. 이는 LUS 장비를 이용한 펄스-에코 측정과 데이터 분석에서 표면탄성파 및 종파 체적파에 초점을 맞춰 수행됩니다. 결론적으로, LUS 기술은 반제품 알루미늄 제품에서 다양한 유형의 결함을 감지하고 식별하는 능력을 입증하는 데 사용되었습니다. 또한, 모든 실험이 고온, 분진, 냉각수 및 진동이 있는 산업 환경에서 수행되었음에도 불구하고, 연속 주조 중 LUS는 실시간 공정 변수 모니터링 및 품질 관리를 위한 강력한 도구입니다.

3. 서론:

첨단 알루미늄 합금의 연속 직압 주조 공정은 고도로 정교하고 에너지 집약적인 공정입니다. 슬래브에서 발생하는 응고 균열(그림 1a)의 방지 및 신속한 감지는 특히 후속 생산 공정에서 높은 품질 수준을 달성하는 데 중요한 문제입니다. 압연과 같은 후속 생산 공정에서 높은 수준의 품질을 유지하는 것 외에도, 응고 균열의 조기 감지는 매우 중요합니다.

4. 연구 요약:

연구 주제의 배경:

알루미늄 연속 주조 공정은 에너지와 원자재 소모가 큰 공정으로, 공정 중 발생하는 응고 균열은 품질 저하와 경제적 손실을 야기합니다. 특히 고온의 움직이는 슬래브를 실시간으로 검사해야 하므로, 비접촉식 원격 비파괴 검사 기술이 필요합니다.

이전 연구 현황:

전통적인 초음파 검사는 접촉 매질이 필요하여 고온의 동적 환경에 적용하기 어렵습니다. 레이저 초음파(LUS) 기술은 비접촉 방식으로 이러한 한계를 극복할 수 있는 대안으로 제시되었습니다.

연구 목적:

본 연구의 목적은 LUS 기술을 이용하여 알루미늄 슬래브의 주조 결함, 특히 응고 균열을 실시간으로 감지하고 식별하는 능력과 산업 현장 적용 가능성을 입증하는 것입니다.

핵심 연구:

실험실 환경에서 투과 및 반사 LUS 측정을 통해 결함이 없는 시료와 다양한 크기의 응고 균열을 가진 시료를 비교 분석했습니다. 또한, 개발된 LUS 시스템을 실제 연속 주조 기계에 설치하여 열악한 산업 환경에서의 인라인(in-line) 결함 감지 성능을 검증했습니다.

5. 연구 방법론

연구 설계:

결함 유무 및 크기에 따른 초음파 신호의 변화를 비교하기 위해 투과(transmission) 및 반사(reflection) 두 가지 측정 구성을 설계했습니다. 투과 방식은 결함 존재 유무에 대한 민감도가 높고, 반사 방식은 결함의 특성에 대한 더 많은 정보를 제공합니다.

데이터 수집 및 분석 방법:

- 데이터 수집: 펄스형 Nd:YAG 레이저로 초음파를 생성하고, 2광파 혼합 간섭계로 초음파 신호를 수집했습니다.

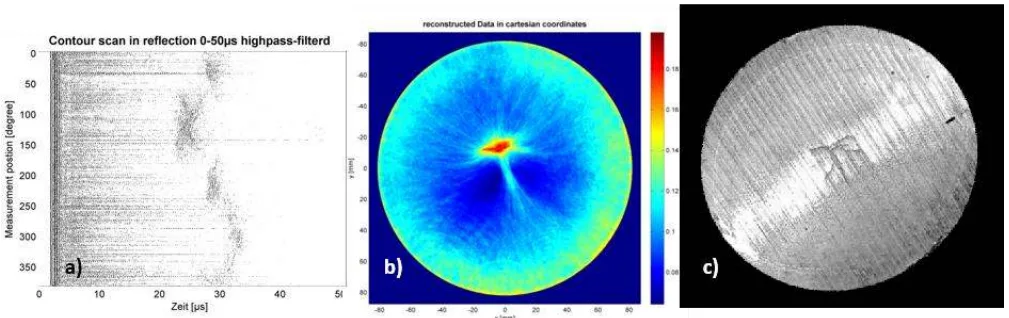

- 데이터 분석: 수집된 원시 신호는 표면탄성파(SAW)의 진폭을 기준으로 정규화되었습니다. 투과 신호에서는 체적파의 감쇠를, 반사 신호에서는 후면 에코 및 미세구조 노이즈를 분석했습니다. 반사 신호 데이터는 합성 개구 집속 기법(SAFT)을 사용하여 균열의 위치와 형태를 재구성하는 데 사용되었습니다.

연구 주제 및 범위:

연구는 반제품 알루미늄 슬래브에서 발생하는 응고 균열의 비파괴 검사에 초점을 맞춥니다. 실험은 실험실 환경과 실제 산업 연속 주조 공정 환경 모두에서 수행되었습니다.

6. 주요 결과:

주요 결과:

- LUS는 결함 없는 시료, 미세 균열 시료, 확장된 균열 시료를 명확하게 구별할 수 있었습니다.

- 투과 방식은 결함 존재 유무를 감지하는 데 매우 민감한 반면, 반사 방식은 결함의 구조에 대한 추가적인 정보를 제공했습니다.

- 합성 개구 집속 기법(SAFT)을 사용하여 반사 측정 데이터로부터 균열의 위치와 대략적인 형태를 재구성할 수 있었습니다.

- LUS 시스템은 냉각수, 분진, 진동이 존재하는 실제 연속 주조 라인에서 성공적으로 작동했으며, 실시간 인라인 품질 관리에 충분한 성능을 보였습니다.

Figure Name List:

- Fig. 1. a) cross section of a slab with solidification cracks, b) Reflection configuration: Excitation laser and detection laser are arranged at the same spot. Ultrasonic waves are induced in the sample by an pulsed excitation laser (red), propagate through the sample and get reflected or scattered by interfaces (cracks, blowholes,...). The detection of reflected and scattered ultrasonic waves is realized with a two wave beam mixing interferometer (green). c) Transmission configuration: Excitation laser (red) and detection laser (green) are arranged at the opposite side of the sample.

- Fig. 2. a) Raw signal with longitudinal bulk wave (blue) and surface acoustic wave (red) measured in transmission. b) Normalized signal with longitudinal bulk wave (blue) and surface acoustic wave (amplitude of SAW = 1) (red)

- Fig. 3. The laser beam of the excitation laser is deflected by two mirrors and focused at the sample surface. The laser ultrasound detector probe is focused on the opposite side of the excitation spot.

- Fig 4. a) Transmission measurement of a defect-free sample; practically no damping of the bulk wave (blue); b) Reflection measurement of a defect-free sample, practically no damping of the back wall echo (blue) and low microstructure noise (green); c) Transmission measurement of a sample with a hairline crack; moderate damping of the bulk wave (blue); d) Reflection measurement of sample with a hairline crack, moderate no damping of the back wall echo (blue) and moderate crack feature noise (green); e) Transmission measurement of a sample with extended solidification cracks; enormous damping of the bulk wave (blue); f) Reflection measurement of sample with extended solidification cracks, high damping of the back wall echo (blue) and high crack feature noise (green).

- Fig. 5. a) High-pass filtered signal with micro structure noise b) reconstructed cross section of the sample c) cross section of the sample

- Fig. 6. a) Transmission signal acquired during the casting process b) Transmission signal acquired in the laboratory

7. 결론:

실험실 및 주조 공정 중 측정을 통해 수집된 실험 결과는 결함이 있는 슬래브와 결함이 없는 슬래브를 명확하게 구별할 수 있게 합니다. 반사 및 투과 설정의 다른 구성은 균열 특징에 대한 다른 데이터를 제공합니다. 투과 설정은 균열 감지에 더 민감하지만, 균열의 구조와 신장에 대한 추가 정보는 거의 제공하지 않습니다. 반면에 반사 설정은 재구성 알고리즘을 위한 미세구조 노이즈의 해석을 가능하게 합니다. 재구성이 균열의 상세한 모습을 보여주지는 않지만, 공간적 신장과 위치를 결정할 수 있습니다. 주조 공정의 경우, 응고 균열을 인라인으로 감지하기에는 투과 측정이 충분합니다. 이 경우 균열이 있는지 없는지에 대한 정보만 중요하며 재구성은 필요하지 않습니다. 추가적으로, 단층 촬영 실험실 측정은 주조 공정 최적화를 위한 정보를 얻는 데 중요합니다.

8. 참고문헌:

- [1] J. P. Monchalin, IEEE Transactions on Ultrasonics, Ferroelectrics and Frequency Control 33, 485-499 (1986).

- [2] C. B. Scruby and L. E. Drain, Laser Ultrasonics - Techniques and Applications, Bristol, Philadelphia and New York: Adam Hilger, 1990.

- [3] R. J. Dewhurst and Q. Shan, Meas. Sci. Technol. 10, 139-168 (1999).

- [4] S. Zamiri et al., Appl. Phys. B 114, 509-515 (2014).

- [5] L. Chao-Kang, L. Meng-Lin and L. Pai-Chi, Optoacoustic imaging with improved synthetic focusing, Proceedings of SPIE Vol. 5697 pp.255-262, 205.

Expert Q&A: 전문가 질의응답

Q1: 이 공정에서 기존의 접촉식 초음파 검사 대신 레이저 초음파 검사(LUS)를 사용한 이유는 무엇인가요?

A1: 기존 초음파 검사는 센서와 시료 사이에 음향 커플링제(coupling agent)가 필요한 접촉식 방식입니다. 하지만 알루미늄 연속 주조 공정은 대상인 슬래브가 고온이며 계속 움직이기 때문에 물리적 접촉이 불가능합니다. LUS는 레이저를 이용해 원격으로, 비접촉 방식으로 초음파를 생성하고 감지할 수 있어 이러한 고온의 동적 환경에 이상적인 솔루션입니다.

Q2: 투과 방식과 반사 방식이 제공하는 정보의 핵심적인 차이점은 무엇인가요?

A2: 투과 방식은 결함 유무를 판단하는 데 매우 높은 민감도를 보입니다. 체적파가 균열에 의해 크게 감쇠되기 때문에(그림 4c, 4e), 신호의 진폭 변화만으로도 결함 존재를 명확히 알 수 있습니다. 반면, 반사 방식은 결함의 특징에 대한 더 많은 정보를 제공합니다. 균열에서 산란된 파동인 '미세구조 노이즈'(그림 4d, 4f)를 분석하여 결함의 크기나 형태를 추정할 수 있습니다. 즉, 투과는 '결함 유무(Yes/No)' 판단에, 반사는 '결함 특성 분석'에 더 유용합니다.

Q3: 다양한 표면 조건에서도 측정의 일관성을 어떻게 확보했나요?

A3: 시료 표면의 흡수율이나 거칠기 등은 초음파 생성 및 감지 효율에 영향을 줄 수 있습니다. 이 연구에서는 표면을 따라 전파되는 표면탄성파(SAW)의 진폭을 기준 신호로 사용했습니다. SAW의 진폭은 주로 표면 상태에 의해 결정되므로, 측정된 체적파 신호를 SAW 진폭으로 정규화함으로써(그림 2) 표면 조건 변화에 따른 영향을 보정하고 측정의 일관성을 확보할 수 있었습니다.

Q4: 논문에서 SAFT 기법을 이용한 재구성을 언급했는데, 재구성 결과는 얼마나 상세했나요?

A4: SAFT(합성 개구 집속 기법)를 사용하여 360도 방향에서 수집한 반사 신호를 처리한 결과, 균열의 대략적인(rough) 신장과 위치를 파악할 수 있었습니다(그림 5). 하지만 논문의 결론에서도 언급하듯이, 재구성 결과가 균열의 매우 상세한(detailed) 형상을 보여주지는 못했습니다. 이는 재구성에 사용될 수 있는 원시 신호의 관련 부분이 상대적으로 약했기 때문입니다.

Q5: LUS 시스템은 실제 산업 환경에서도 성공적으로 테스트되었나요?

A5: 네, 그렇습니다. 연구팀은 투과 방식의 LUS 시스템을 실제 연속 주조 기계에 설치하여 테스트를 진행했습니다. 냉각수, 분진, 진동과 같은 열악한 산업 환경에도 불구하고, 시스템은 안정적으로 작동했으며 실험실 측정 결과와 일치하는 데이터를 제공했습니다(그림 6). 이를 통해 LUS 기술이 실제 산업 현장의 인라인 품질 관리에 효과적으로 적용될 수 있음을 입증했습니다.

Conclusion: 더 높은 품질과 생산성을 향한 길

알루미늄 연속 주조 공정에서 응고 균열을 실시간으로 감지하는 것은 품질 향상과 비용 절감의 핵심 과제입니다. 본 연구는 레이저 초음파 검사(LUS) 기술이 고온의 산업 환경에서도 비접촉 방식으로 내부 결함을 성공적으로 감지할 수 있는 강력한 도구임을 명확히 보여주었습니다. 특히 투과 방식을 이용한 인라인 모니터링은 즉각적인 공정 제어를 가능하게 하여 불량률을 줄이고 생산성을 극대화할 수 있는 길을 열어줍니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 보고서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

Copyright Information

- 이 콘텐츠는 Jürgen ROITHER 등의 논문 "[Detection of Casting Defects in Aluminum Slabs by Laser Ultrasonic Measurements]"를 기반으로 한 요약 및 분석 자료입니다.

- Source: http://ndt.net/?id=19320

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.