모터 효율 극대화: Al 99.7 합금의 전기 저항에 영향을 미치는 주조 조건 및 필터링 공정 심층 분석

이 기술 요약은 Terezija Poženel Kovačič 외 저자들이 [Materiali in tehnologije] ([2018])에 발표한 학술 논문 "[INFLUENCE OF DIFFERENT CASTING CONDITIONS AND THE FILTERING PROCESS ON THE ELECTRICAL RESISTANCE OF Al-ALLOY 99.7]"을 기반으로 합니다. CASTMAN이 AI의 도움을 받아 기술 전문가를 위해 분석하고 요약했습니다.

키워드

- 주요 키워드: 전기 저항

- 보조 키워드: Al 99.7 합금, 주조 조건, 다이캐스팅, 전기 전도도, 기공, 불순물

Executive Summary

- 과제: 다이캐스팅으로 제작된 유도 모터 로터는 재료의 전기 저항으로 인해 효율 손실이 발생하며, 주조 조건이 전기적 특성에 미치는 영향을 이해하는 것이 중요합니다.

- 방법: 연구팀은 Al 99.7 합금을 진공, 대기, 필터링 등 다양한 조건에서 주조하며 응고 과정 중 전기 저항을 실시간으로 측정하고, 최종 미세조직과 기공률을 분석했습니다.

- 핵심 발견: 주조 조건도 영향을 미치지만, 철(Fe)과 같은 불순물이 형성하는 공정상(eutectic phase)과 주조품의 단면적 같은 물리적 요인이 측정된 전기 저항 값에 더 큰 영향을 미친다는 사실을 발견했습니다.

- 결론: 고순도 알루미늄의 고압 다이캐스팅(HPDC)에서는 예측 가능하고 최적화된 전기 전도도를 확보하기 위해 화학 성분(특히 Fe)과 치수 일관성을 모두 제어하는 것이 매우 중요합니다.

과제: 이 연구가 HPDC 전문가에게 중요한 이유

유도 모터의 효율은 로터 케이지(rotor cage)의 전기 전도도에 크게 좌우됩니다. 전도도가 낮으면(즉, 저항이 높으면) 전류 손실이 증가하여 모터의 전반적인 성능이 저하됩니다. Al 99.7과 같은 상업용 순수 알루미늄은 전도도, 무게, 가격 측면에서 균형이 잡혀 로터 제작에 널리 사용됩니다.

하지만 다이캐스팅 공정 중에 유입되는 철(Fe), 실리콘(Si)과 같은 불순물, 산화물(Al₂O₃) 개재물, 그리고 기공(porosity)은 알루미늄의 전기적, 기계적 특성을 저하시키는 주요 원인입니다. 특히 철은 알루미늄 격자 구조를 방해하는 금속간 화합물을 형성하여 전자 산란을 유발하고 전기 저항을 높입니다. 따라서, 최종 제품의 성능을 예측하고 최적화하기 위해서는 다양한 주조 조건이 Al 99.7 합금의 전기 저항에 미치는 영향을 정량적으로 이해하는 것이 필수적입니다.

접근법: 연구 방법론 분석

본 연구는 주조 조건이 응고 중인 Al 99.7 합금의 전기 전도도 변화에 미치는 영향을 모니터링하기 위해 정밀한 실험실 환경에서 수행되었습니다.

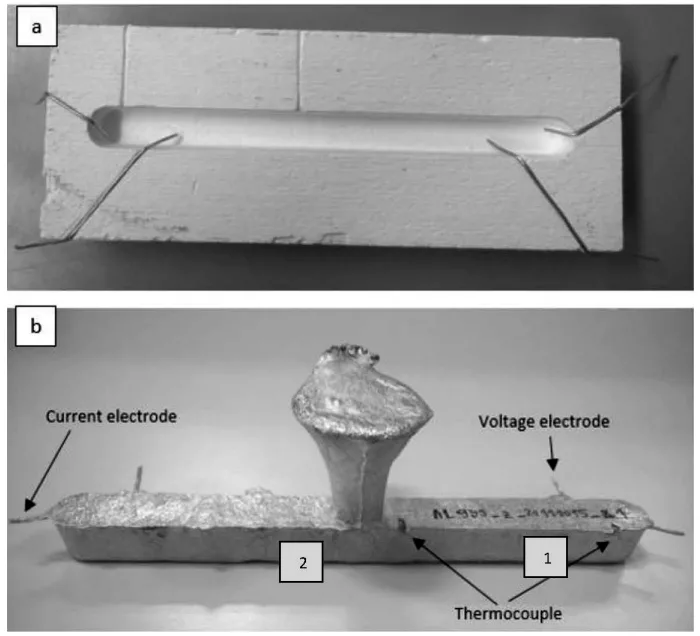

- 재료 및 장비: EN 576 표준에 부합하는 Al 99.7 합금을 유도 진공 가열로에서 용해했습니다. 주조는 맞춤 제작된 규산칼슘(calcium silicate) 재질의 주형을 사용했습니다.

- 핵심 변수: 세 가지 다른 주조 조건에서 샘플을 제작했습니다.

- 아르곤(Ar) 분위기 주조 (997_Ar): 진공에 가까운 불활성 가스 환경을 모사합니다.

- 대기(Air) 중 주조 (997_z): 일반적인 주조 환경을 나타냅니다.

- 필터링 후 대기 중 주조 (F997_z): 용탕을 Al₂O₃ 세라믹 폼 필터로 여과한 후 대기 중에서 주조했습니다.

- 측정 및 분석:

- 실시간(In-situ) 측정: 4점 측정법(four-point measuring method)을 사용하여 응고 과정 동안 온도와 전기 저항 변화를 동시에 측정했습니다.

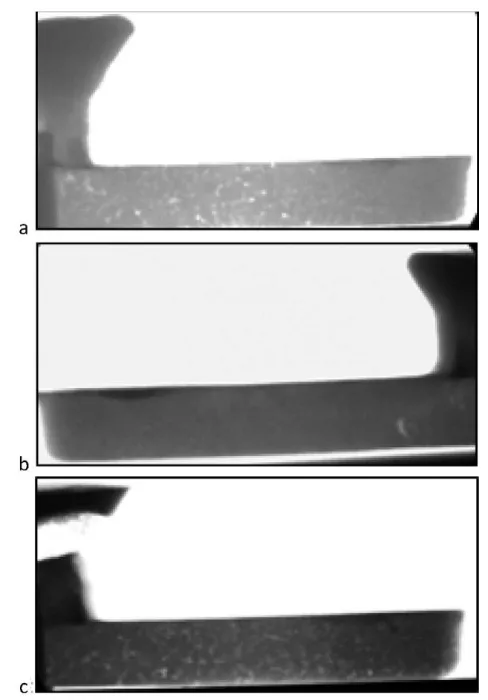

- 후처리 분석: 주조된 샘플의 기공률을 X-선 검사로 확인하고, 와전류(eddy-current) 방식의 Autosigma 3000 장비로 전기 전도도를 측정했습니다. 또한, 광학 현미경과 SEM/EDS 분석을 통해 미세조직과 상(phase) 성분을 정밀 분석했습니다.

핵심 발견: 주요 결과 및 데이터

결과 1: 불순물과 기공, 전기적 특성을 좌우하는 핵심 요인

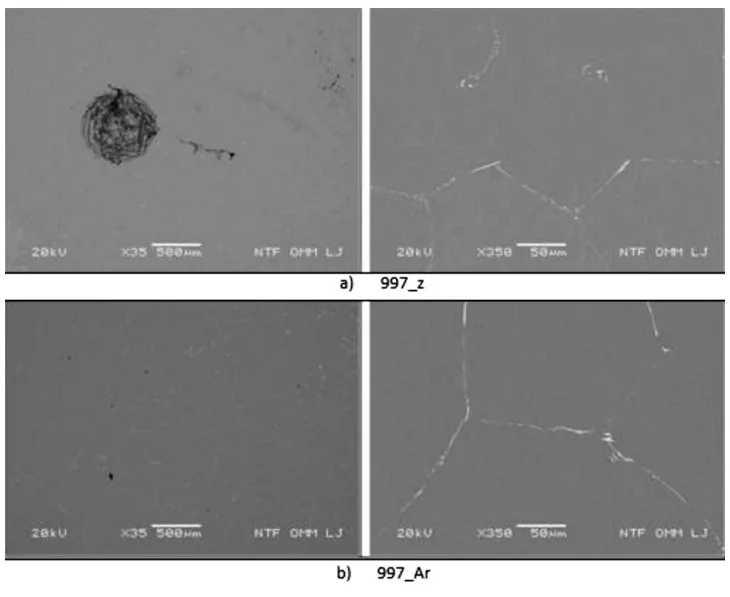

연구 결과, 재료의 전기적 특성은 주조 분위기보다 화학적 조성과 내부 결함에 더 큰 영향을 받는 것으로 나타났습니다. 열역학적 계산(ThermoCalc)으로 예측된 바와 같이, 모든 샘플의 미세조직에서 철 불순물로 인해 형성된 공정상(α-Al + Al₁₃Fe₄)이 관찰되었습니다 (그림 8 참조). 이 금속간 화합물은 전기 저항을 높이는 주된 원인입니다.

표면 상태에 민감한 와전류 측정법(Table 2) 결과에 따르면, 표면 기공이 적은 아르곤 분위기 주조 샘플(997_Ar)이 가장 높은 전기 전도도(59.23 % IACS)를 보였습니다. 반면, 필터를 사용한 샘플(F997_z)은 가장 낮은 전도도(57.30 % IACS)를 기록해, 이 실험 조건에서는 필터링이 전기적 특성 개선에 기여하지 못했음을 시사합니다.

결과 2: 측정의 함정 - 기하학적 형태가 결과를 왜곡하는 방식

본 연구에서 가장 흥미로운 발견 중 하나는 측정 방법과 샘플의 기하학적 형태가 결과 해석에 미치는 영향입니다. 4점 측정법 결과(Table 2), 기공이 더 적은 아르곤 샘플(997_Ar)이 오히려 대기 주조 샘플(997_z)보다 더 높은 전기 저항(33.08 nΩm vs 31.52 nΩm)을 보이는 역설적인 결과가 나왔습니다.

논문은 이 현상의 원인을 아르곤 샘플의 단면적(A)이 다른 샘플보다 약 6% 더 컸기 때문이라고 분석했습니다. 전기 저항(ρ)은 수식 ρ = R * A / l (R: 저항값, A: 단면적, l: 길이)로 계산되므로, 단면적이 크면 계산된 비저항 값도 높아져 재료 고유의 특성 개선 효과를 가릴 수 있습니다. 이는 품질 관리에서 정확한 치수 데이터 확보가 얼마나 중요한지를 명확히 보여줍니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 아르곤과 같은 불활성 분위기가 표면 기공을 줄일 수는 있지만, 일관된 전기적 특성을 얻기 위해서는 최종 주조품의 치수 제어가 똑같이 중요하다는 점을 시사합니다. 또한, 본 연구 조건에서 세라믹 폼 필터는 전기적 특성 개선에 뚜렷한 이점을 보이지 않았습니다.

- 품질 관리팀: 논문의 Table 2 데이터는 4점 측정법과 와전류 측정법이 기하학적 편차를 고려하지 않으면 서로 다른 결과 순위를 보일 수 있음을 보여줍니다. 와전류 검사는 표면 상태에 민감한 반면, 4점 측정법과 같은 체적 측정 방식은 단면적과 같은 정밀한 치수 데이터에 크게 의존합니다.

- 설계 엔지니어: 연구 결과는 철(Fe) 함량이 중요한 재료 사양임을 재확인시켜 줍니다. Al₁₃Fe₄ 공정상의 형성은 필연적이며, 응고 속도에 따라 달라지는 이 상의 분포가 전기적 특성에 영향을 미칠 수 있으므로 초기 설계 단계에서부터 고려해야 할 중요한 요소입니다.

논문 세부 정보

INFLUENCE OF DIFFERENT CASTING CONDITIONS AND THE FILTERING PROCESS ON THE ELECTRICAL RESISTANCE OF Al-ALLOY 99.7

1. 개요:

- 제목: INFLUENCE OF DIFFERENT CASTING CONDITIONS AND THE FILTERING PROCESS ON THE ELECTRICAL RESISTANCE OF Al-ALLOY 99.7

- 저자: Terezija Poženel Kovačič, Mitja Petrič, Vitoslav Bratuš, Maja Vončina

- 발표 연도: 2018

- 학술지/학회: Materiali in tehnologije / Materials and technology

- 키워드: electrical resistivity, impurities, porosity, casting conditions

2. 초록:

다양한 종류의 전기 모터가 있으며, 그중 하나는 유도 모터입니다. 이러한 모터는 권선된 고정자와 유도 회전자로 구성됩니다. 회전자 농형 케이지는 알루미늄 고압 다이캐스팅 기술로 만들어집니다. 상대적으로 낮은 모터 생산 비용과 우수한 반복성 외에도 모터 효율과 토크/속도 특성 또한 중요합니다. 회전자의 손실 요인 중 하나는 다이캐스트 재료의 전도도 손실입니다. 이 연구는 다양한 주조 조건이 Al 99.7 재료의 전기 저항률에 어떻게 영향을 미치는지 조사합니다. 유도 진공로에서 합금을 용해하고 응고 중 다양한 주조 조건(진공, 대기, 필터링 등)을 시험하면서, 주조품의 온도와 전기 저항률을 4점 측정법을 사용하여 측정했습니다. 샘플의 기공 비율은 X-선 및 광학 현미경으로 검사했습니다. 평형 상 डायग्राम 계산으로 예측된 바와 같이, 조사된 샘플의 미세 구조에서 Fe-공정(α-Al + Al₁₃Fe₄)의 존재가 확인되었습니다. 전기 저항률 값은 와전류 측정법으로 추가 측정되었습니다. 결과는 4점 측정법과 좋은 상관관계를 보이며 20°C에서 29–33 nΩm 범위에 있습니다. 얻어진 결과를 바탕으로 불순물과 기공이 알루미늄의 전기적 특성에 미치는 영향을 평가했습니다.

3. 서론:

알루미늄은 전도도, 무게, 가격 및 기술적 매개변수 간의 좋은 비율 덕분에 회전자 전도체 재료로 가장 일반적인 선택입니다. 1xxx 시리즈의 상업용 순수 알루미늄이 가장 일반적이며, 다양한 순도((99.0, 99.5 또는 99.7) 질량 분율 %)를 가집니다. 이러한 알루미늄은 일반적으로 최대 60% IACS(International Annealed Copper Standard)를 달성합니다. 유도 모터의 경우, 주조 재료의 전기 전도도는 회전자 케이지의 전류 손실을 줄이는 데 중요합니다. 상업용 순수 알루미늄은 주로 철과 실리콘인 불순물을 0.3%에서 1.0% 질량 분율로 포함합니다. 1차 알루미늄의 일반적인 철 함량은 0.03%에서 0.15% 질량 분율 사이입니다. 액상 알루미늄에 용해된 철의 평형 농도는 700°C에서 최대 2.5% 질량 분율입니다. 철은 액체 알루미늄에서 높은 용해도를 가지지만, 고체 상태(실온에서 0.05% 질량 분율)에서는 용해도가 크게 감소합니다. 응고 중에 (α-Al + Al₁₃Fe₄) 공정은 더 낮은 온도에서 형성됩니다. 주조품에 존재하는 비금속 개재물, 가장 흔하게는 Al₂O₃ 입자는 산화 과정의 결과입니다. 불순물과 같은 개재물은 용해 및 다이캐스팅 공정의 부산물로 시스템에 들어갑니다. 기공은 알루미늄의 전기적 및 기계적 특성을 저하시키는 추가적인 요인입니다.

4. 연구 요약:

연구 주제의 배경:

유도 모터의 효율은 로터 케이지의 전기 전도도에 의해 직접적인 영향을 받습니다. Al 99.7 합금은 이 용도로 널리 사용되지만, 주조 공정 중 발생하는 불순물, 개재물, 기공이 전기 저항을 증가시켜 성능 저하를 유발합니다.

이전 연구 현황:

대부분의 전기 저항 연구는 실리콘을 포함한 알루미늄 합금에 집중되어 있으며, 고압 다이캐스팅 산업에서 널리 적용됩니다. 반면, 1xxx 시리즈 합금은 다이캐스팅 공정 연구에서 거의 다루어지지 않았으며, 주로 에너지 전송 분야에서 더 많이 연구되었습니다.

연구 목적:

이 연구의 목적은 진공, 대기, 필터링과 같은 다양한 주조 조건이 Al 99.7 주조 재료의 전기 전도도에 미치는 영향을 규명하는 것입니다. 이를 통해 불순물과 기공이 알루미늄의 전기적 특성에 미치는 영향을 평가하고자 합니다.

핵심 연구:

Al 99.7 합금을 세 가지 다른 조건(아르곤 분위기, 대기, 필터링 후 대기)에서 주조하고, 응고 과정에서 4점 측정법으로 온도와 전기 저항을 실시간 측정했습니다. 주조 후에는 와전류법, X-선, 광학 현미경, SEM/EDS 등 다양한 분석 기법을 사용하여 전기적 특성, 기공률, 미세구조를 종합적으로 분석했습니다.

5. 연구 방법론

연구 설계:

실험은 유도 진공 가열로에서 Al 99.7 합금을 용해하고, 규산칼슘 재질의 주형에 중력 주조하는 방식으로 진행되었습니다. 주조 조건(아르곤, 대기, 필터링)을 변수로 설정하여 각 조건이 응고 거동 및 최종 전기적 특성에 미치는 영향을 비교 분석했습니다.

데이터 수집 및 분석 방법:

- 실시간 데이터 수집: 맞춤 제작된 측정 셀과 4점 측정법을 사용하여 응고 중 온도와 전기 저항 변화를 10Hz의 주파수로 수집했습니다.

- 후처리 분석: 주조된 샘플은 X-선(Gilardoni 160kV)으로 기공을 검사하고, 와전류 측정기(Autosigma 3000)로 전기 전도도(% IACS)를 측정했습니다. 미세구조 분석을 위해 광학 현미경(Olympus BX51M)과 SEM/EDS(JEOL JMS-5610)를 사용했습니다.

- 열역학 계산: TCW5 ThermoCalc 프로그램을 사용하여 평형 응고 과정과 상 형성을 예측했습니다.

연구 주제 및 범위:

본 연구는 Al 99.7 합금의 주조에 초점을 맞추었으며, 주조 분위기(아르곤 vs 대기)와 필터링 공정의 유무가 최종 주조품의 전기 저항, 기공률, 미세구조에 미치는 영향을 분석하는 것을 범위로 합니다.

6. 주요 결과:

주요 결과:

- 모든 샘플의 미세구조에서 철 불순물로 인한 공정상(α-Al + Al₁₃Fe₄)의 존재가 확인되었으며, 이는 열역학적 계산과 일치합니다.

- 주조 조건은 공정 응고 온도(약 644°C)에 큰 영향을 미치지 않았습니다.

- 20°C에서 측정된 전기 저항 값은 약 29-33 nΩm 범위였으며, 4점 측정법과 와전류 측정법 결과는 비교 가능했습니다.

- 4점 측정법 결과, 아르곤 분위기에서 주조된 샘플(997_Ar)은 단면적이 6% 더 커서 계산된 전기 저항 값이 더 높게 나타나는 현상이 발생했습니다.

- 와전류 측정법 결과, 표면 기공이 적은 아르곤 샘플(997_Ar)이 가장 높은 전기 전도도(59.23 % IACS)를 보였습니다.

- 세라믹 폼 필터를 사용한 샘플은 기공률 감소나 전기 저항 개선에 큰 효과를 보이지 않았습니다.

Figure Name List:

- Figure 1: Calcium silicate measuring cell: a) casting from the measuring cell with marked positions of thermocouples and b) electrodes

- Figure 2: Isoplete equilibrium phase diagrams calculated from the chemical composition of cast sample 997_z at 0.178 w/% Fe and 0.040 w/% Si, solidification at: a) higher temperatures and b) at lower temperatures

- Figure 3: Cooling curve of three experimental samples Al 99.7 with different casting and cooling conditions; temperature marks for the liquidus and the eutectic reaction are shown

- Figure 4: Specific electric resistivity in correlation to the temperature made for all samples

- Figure 5: Microstructure of the cross-section area 1 for the sample cast in air

- Figure 6: X-ray images of: a) sample 997_z, b) sample 997_Ar and c) sample F997_z

- Figure 7: SEM microphotograph for: a) 997_z and b) 997_Ar

- Figure 8: SEM images and EDS analysis of phases in sample 997_z

7. 결론:

주요 연구 목표는 Al 99.7 합금으로 만든 주조품의 전기 저항에 대한 주조 조건의 영향을 분석하는 것이었습니다. 평형 상 다이어그램 계산과 예상되는 평형 상 비율이 수행되었습니다. 조사된 샘플 미세구조에서 Fe-공정(α-Al + Al₁₃Fe₄)의 존재는 SEM 분석으로 확인되었습니다. 주조 조건은 공정 응고 온도에 영향을 미치지 않았습니다. 이는 모든 실험 샘플에서 약 644°C로 나타났습니다. 전기 저항률 ρ 값은 주조 온도에서 약 246 nΩm이고 20°C에서는 약 30 nΩm입니다. 4점 측정법과 와전류법의 전기 저항률 결과는 비교 가능합니다. 대기 중에서 주조된 샘플 997_z는 불순물과 기공의 양이 가장 많았음에도 불구하고 4점 측정법으로 얻은 저항률 값이 가장 낮았습니다. 이는 다른 두 샘플보다 6% 더 큰 단면적 A의 결과로 여겨집니다.

8. 참고문헌:

- ¹J. S. Agapiou, Inertia welding for assembly of copper squirrel cages, Journal of Manufacturing Processes, 16 (2014), 276-283, doi:10.1016/j.jmapro.2013.09.009

- ²J. L. Kirtley, Jr., H. W. Beaty, Electric Motor Handbook, McGraw-Hill Book Company, 1998

- ³J. R. Davis, Aluminum and Aluminum Alloys, ASM international – The Materials Information Society, 1994

- ⁴Properties and selection: Nonferrous Alloys and Special-Purpose Materials. ASM international - The Materials Information Society, 1990

- ⁵I. J. Polmear, Light Alloys, Metallurgy of the Light Metals (3rd ed.), Butterworth-Heinemann, 1995

- ⁶J. A. Taylor, Iron-containing intermetallic phases in Al-Si based casting alloys, Procedia Materials Science, 1 (2012), 19-33, doi:10.1016/j.mspro.2012.06.004

- ⁷H. Lopes de Moraes, J. R. de Oliveira, D. C. Romano Espinosa, J. A. Soares Tenorio, Removal of iron from molten recycled aluminium through intermediate phase filtration, Materials Transactions 47 (2006), 1731-1736, doi:10.2320/matertrans.47.1731

- ⁸M. Torkar, B. Breskvar, M. Tandler, Đ. Mandrino, M. Doberšek, EPMA and HRAES Determination of complex inclusions in primary aluminium, Vacuum, 62 (2001), 379-385

- ⁹B. Farhoodi, R. Raiszadeh, M. Ghanaatian, Role of double oxide film defects in the formation of gas porosity in comercial purity and Sr-containing Al alloys, Journal of Materials Science & Technology, 30 (2014), 154-162

- ¹⁰J. Campbell, Castings, Butterworth-Heinemann Ltd, 1991

- ¹¹L. Zhao, Y. Pan, H. Liao, Q. Wang, Degassing of aluminum alloys during re-melting, Materials Letters, 66 (2012), 328-331, doi:10.1016/j.matlet.2011.09.012

- ¹²M. Petrič, Sprememba dimenzij in električne upornosti med strjevanjem litin iz sistema Al-Si, PhD thesis, Ljubljana, 2013

- ¹³X. Cui, Y. Wu, X. Liu, Q. Zhao, G. Zhang, Effects of grain refinement and boron treatment on electrical conductivity and mechanical properties of AA1070 aluminum, Materials and design, 86 (2015), 397-403, doi:10.1016/j.matdes.2015.06.149

- ¹⁴X. Cui, Y. Wu, G. Zhang, Y. Liu, X. Liu, Study on the improvement of electrical conductivity and mechanical properties of low alloying electrical aluminum alloys, Composites Part B, 110 (2017), 381-387, doi:10.1016/j.compositesb.2016.11.042

- ¹⁵J. W. Gao, D. Shu, J. Wang, B. D. Sun, Effect of boron on removal of iron from aluminium melts, Materials Science and Technology, 25 (2009), 1462-6, doi:10.1179/174328408X382181

- ¹⁶R. Brandt, G. Neuer, Electrical resistivity and thermal conductivity of pure aluminum and aluminum alloys up to and above the melting temperature, International Journal of Thermophysics, 28 (2007), 1429-1446, doi:10.1007/s10765-006-0144-0

- ¹⁷W. K. Rhim, T. Ishikawa, Noncontact electrical resistivity measurement technique for molten metals, Review of scientific instruments, 69 (1998), 3628-3633, doi:10.1063/1.1149150

- ¹⁸G. Lohöfer, Electrical resistivity measurement of liquid metals, Measurement science and technology, 16 (2005), 417-425, doi:10.1088/0957-0233/16/2/012

- ¹⁹M. Petrič, S. Kastelic, P. Mrvar, Selection of electrodes for the "in situ" electrical resistivity measurements of molten aluminium, Journal of mining and metallurgy, Section B, Metallurgy, 49 (2013), 279-283, doi:10.2298/JMMB130118029P

- ²⁰M. Vončina, T. Poženel, M. Petrič, P. Mrvar, J. Medved, Vpliv livarskih napak na električne lastnosti ulitka iz aluminija, Livarski vestnik, 64 (2017), 172-179

전문가 Q&A: 자주 묻는 질문

Q1: 전기 저항을 측정하기 위해 4점 측정법과 와전류법 두 가지 다른 방법을 사용한 이유는 무엇인가요?

A1: 두 방법은 서로 다른 특성을 측정하여 종합적인 분석을 제공하기 때문입니다. 4점 측정법은 샘플의 전체 단면에 걸친 체적 저항(bulk resistivity)을 측정하지만, 단면적과 같은 치수 정확도에 매우 민감합니다. 반면, 와전류법은 비접촉식 표면 측정 방식으로 "표피 효과(skin effect)"를 이용하며, 표면 품질과 기공에 민감하게 반응합니다. Table 2에서처럼 두 결과를 비교하면 체적 특성과 표면 특성의 영향을 모두 파악할 수 있습니다.

Q2: 4점 측정법 결과에서 기공이 적은 아르곤 주조 샘플의 저항이 더 높게 나온 것은 직관에 반하는 것 같습니다. 이 현상을 설명해 주실 수 있나요?

A2: 논문은 이 결과를 기하학적 차이, 즉 아르곤 주조 샘플의 단면적이 다른 샘플보다 약 6% 더 컸기 때문이라고 명확히 설명합니다. 전기 저항(ρ)은 ρ = R * A / l 수식으로 계산되므로, 더 큰 단면적(A)은 계산된 비저항 값을 높이는 결과를 낳았습니다. 이로 인해 낮은 기공률로 인한 재료 고유의 특성 개선 효과가 가려진 것입니다.

Q3: 세라믹 폼 필터는 재료의 전기적 특성을 개선하는 데 효과적이었나요?

A3: 이 연구에서는 필터를 사용한 샘플(F997_z)에서 개선 효과가 나타나지 않았습니다. 실제로 와전류 측정 결과(Table 2)에 따르면, 이 샘플은 가장 낮은 전기 전도도(57.30 % IACS)를 보였습니다. 논문은 필터가 기공률 감소나 전기 저항 값 감소에 큰 영향을 미치지 않았다고 결론지었습니다.

Q4: 그림 3에 나타난 644°C에서의 공정 반응(eutectic reaction)은 어떤 의미를 가지나요?

A4: 이 반응은 (α-Al + Al₁₃Fe₄) 공정상이 응고되는 지점을 나타냅니다. SEM 분석(그림 8)으로 확인된 이 상의 존재는 Al 99.7 합금에 포함된 철 불순물의 직접적인 결과입니다. 이러한 금속간 화합물은 알루미늄 결정 격자를 교란시켜 전자의 이동을 방해하며, 이는 전기 저항을 증가시키는 주요 원인이 됩니다.

Q5: 주조 분위기(대기 vs 아르곤)의 영향에 대한 핵심적인 결론은 무엇인가요?

A5: 아르곤 분위기에서 주조하면 대기 중에서 주조한 샘플보다 낮은 기공률(0.39% vs 0.51%)을 얻을 수 있었습니다. 이는 와전류 측정기로 측정한 표면 전기 전도도 향상으로 이어졌습니다. 하지만 4점 측정 결과에서 볼 수 있듯이, 이러한 이점은 치수 변화와 같은 다른 요인에 의해 가려질 수 있습니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 Al 99.7 로터 부품의 전기 저항을 최적화하기 위해서는 불순물(특히 철) 관리와 치수 일관성 확보가 무엇보다 중요하다는 점을 명확히 보여줍니다. 주조 분위기나 필터링과 같은 공정 변수도 영향을 미치지만, 재료의 화학적 순도와 최종 제품의 기하학적 정밀도가 전기적 성능을 결정하는 핵심 요소입니다.

"CASTMAN은 최신 산업 연구를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 문의하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 알아보십시오."

저작권 정보

- 이 콘텐츠는 "[Terezija Poženel Kovačič 외]" 저자의 논문 "[INFLUENCE OF DIFFERENT CASTING CONDITIONS AND THE FILTERING PROCESS ON THE ELECTRICAL RESISTANCE OF Al-ALLOY 99.7]"을 기반으로 한 요약 및 분석 자료입니다.

- 출처: [https://doi.org/10.17222/mit.2017.123]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.