고압 다이캐스팅 알루미늄 용접 불량, 피스톤 윤활유가 원인? 전자빔 용접으로 해결하는 양산 공정 최적화

이 기술 요약은 Daniel Drimal, Frantisek Kolenic, Lubos Kovac이 작성하여 "E+E" (2018)에 발표한 학술 논문 "Mass production welding of die-cast aluminium alloys by electron beam"을 기반으로 합니다. CASTMAN이 AI의 도움을 받아 기술 전문가를 위해 분석하고 요약했습니다.

키워드

- Primary Keyword: 고압 다이캐스팅 알루미늄 용접

- Secondary Keywords: 전자빔 용접, AlSi10Mg(Fe), 용접 불량 원인, 피스톤 윤활유, 자동차 열교환기, 용접 공정 안정성

Executive Summary

바쁜 전문가를 위한 30초 요약.

- 도전 과제: 고압 다이캐스팅(HPDC) 알루미늄 부품의 양산 용접 시, 다이캐스팅 공정에서 비롯된 소재 오염으로 인해 예측 불가능한 용접 불량이 발생하여 생산성과 품질을 저해합니다.

- 연구 방법: AlSi10Mg(Fe) 다이캐스팅 합금의 T-조인트 용접 시, 피스톤 윤활유 등 다이캐스팅 공정에서 사용되는 다양한 유체를 의도적으로 오염시켜 전자빔(EB) 용접 품질에 미치는 영향을 체계적으로 분석했습니다.

- 핵심 발견: 용접부 분출, 탄소 스케일 형성 등 심각한 용접 결함의 주된 원인은 합금 자체의 야금학적 특성이 아니라, 다이캐스팅 공정에서 사용되는 피스톤 윤활유의 잔류물인 것으로 명확히 규명되었습니다.

- 핵심 결론: HPDC 알루미늄 부품의 성공적인 양산 용접을 위해서는 용접 기술 자체보다 다이캐스팅 공정, 특히 피스톤 윤활유의 사용 및 잔류를 엄격히 관리하는 것이 가장 중요합니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

알루미늄 합금은 뛰어난 물성으로 자동차, 항공우주 등 다양한 산업에서 널리 사용되지만, 용접은 매우 까다롭습니다. 특히 고압 다이캐스팅으로 생산된 부품은 다음과 같은 문제점을 안고 있습니다.

- 표면 산화막: 용접부의 젖음성을 악화시키고 가스와 개재물을 포함하여 결함을 유발합니다.

- 높은 열전도율: 용접 영역의 열이 빠르게 식어버려 용접이 어렵습니다.

- 수소 함량: 주조 공정 중 용해된 수소는 용접 시 기공(porosity)의 주된 원인이 됩니다.

- 넓은 응고 구간: 합금 원소의 편석 및 고온 균열을 유발할 수 있습니다.

본 연구에서 다룬 자동차 열교환기 부품은 AlSi10Mg(Fe) 합금으로 제작되었으며, 기밀성(gas tight)이 요구되는 정밀한 용접이 필수적이었습니다. 하지만 기존의 용접 공정에서는 원인 불명의 기공과 분화구(crater)가 무작위로 발생하여 양산에 큰 걸림돌이 되었습니다. 이 연구는 합금 자체의 문제가 아닌, 다이캐스팅 공정에서 비롯된 '소재 오염'이 근본 원인일 것이라는 가설에서 출발하여 이 문제를 해결하고자 했습니다.

연구 접근법: 방법론 분석

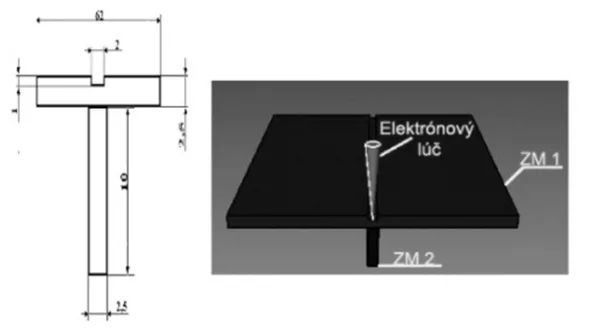

연구진은 실제 양산 부품과 동일한 조건의 T-조인트(T-joint)를 사용하여 문제를 분석했습니다.

- 소재: 고압 다이캐스팅으로 생산된 AlSi10Mg(Fe) / EN AC-43400 알루미늄 합금.

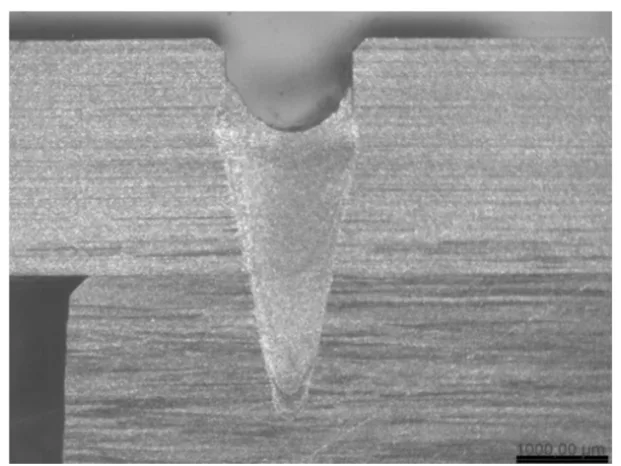

- 용접 방법: 고진공 환경에서 정밀 제어가 가능한 전자빔 용접(Electron Beam Welding)을 사용했습니다. 다중 패스(multi-pass) 용접과 비대칭 빔 편향 패턴을 적용하여 용융 풀의 가스 제거 시간을 확보하고 용접 품질을 높였습니다.

- 핵심 변수: 다이캐스팅 공정에서 오염원으로 작용할 수 있는 4가지 유체를 식별하고, 각각을 용접 부위에 의도적으로 도포하여 그 영향을 비교 분석했습니다.

- 고압 다이캐스팅 – 피스톤 윤활유

- 고압 다이캐스팅 – 이형제(mould agent)

- 기계 가공 – 절삭유

- 세척 공정 – 세척제

이 체계적인 접근법을 통해 어떤 공정 단계의 어떤 물질이 용접 품질에 치명적인 영향을 미치는지 정확히 규명할 수 있었습니다.

핵심 발견: 주요 결과 및 데이터

결과 1: 피스톤 윤활유가 용접 결함의 주범으로 밝혀지다

다양한 오염원을 테스트한 결과, 피스톤 윤활유가 가장 심각한 용접 결함을 유발하는 것으로 확인되었습니다.

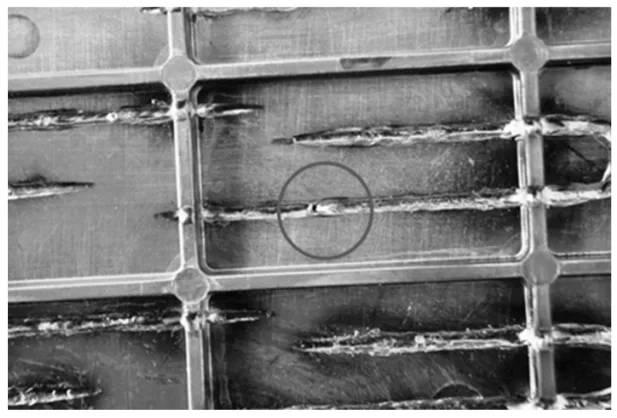

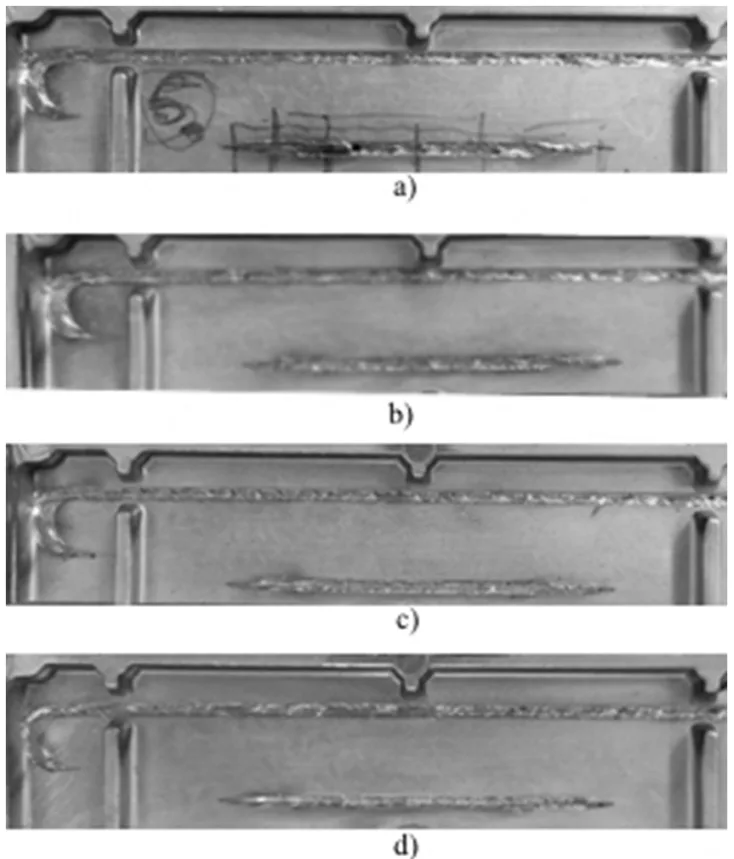

논문의 그림 5(a)와 그림 6(b)에서 명확히 볼 수 있듯이, 피스톤 윤활유로 오염된 시편에서는 용접 금속이 격렬하게 분출(eruption)하는 현상이 발생했습니다. 이로 인해 용접부 주변에 탄소 스케일이 형성되고 표면이 변색되는 등 품질이 현저히 저하되었습니다. 반면, 절삭유나 세척제로 오염된 시편(그림 5c, 5d)과 오염되지 않은 시편(그림 6c)에서는 이러한 심각한 결함이 관찰되지 않았습니다. 이형제(mould agent)는 약간의 영향을 미쳤지만, 피스톤 윤활유만큼 치명적이지는 않았습니다.

결과 2: 안정적인 양산을 위한 고생산성 EB 용접기 컨셉 설계

연구진은 이러한 문제를 해결하고 안정적인 양산을 달성하기 위한 고생산성 전자빔 용접기 컨셉을 제시했습니다. 이 설계의 핵심은 생산성과 공정 안정성을 극대화하는 데 있습니다.

- 다중 챔버 시스템 (Multi-Chamber System): 1개의 메인 용접 챔버와 2개의 보조 진공 챔버로 구성됩니다. 한쪽 보조 챔버에서 부품을 로딩/언로딩하는 동안, 다른 쪽 챔버의 부품이 메인 챔버에서 용접되는 방식입니다. 이는 비가동 시간을 최소화하여 생산성을 극대화합니다. (그림 7 참조)

- 전자 방전 보호 (Electronic Discharge Protection, EDP) 시스템: 알루미늄 용접 시 발생하는 다량의 스패터와 금속 증기는 전자총의 방전(breakdown)을 유발하여 공정을 불안정하게 만듭니다. EDP 시스템은 100마이크로초 이내에 방전을 감지하고 6~10ms 내에 용접 공정을 신속하게 복구하여 안정성을 확보합니다. (그림 9 참조)

- 온라인 공정 모니터링: 15개 이상의 주요 용접 파라미터(용접 전류, 진공도, 빔 위치 등)를 실시간으로 기록하고 데이터베이스에 저장합니다. 이를 통해 자동차 산업에서 요구하는 품질 관리 및 추적성을 만족시키고, 문제 발생 시 원인을 신속하게 분석할 수 있습니다. (그림 11 참조)

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 HPDC 알루미늄의 용접 품질이 다이캐스팅 공정, 특히 피스톤 윤활유의 사용량 및 잔류 여부에 크게 좌우된다는 점을 시사합니다. 용접 전 세척 공정 강화와 더불어, 다이캐스팅 단계에서부터 윤활유 사용을 최소화하고 제어하는 공정 개선이 필요합니다.

- 품질 관리팀: 논문의 그림 5와 그림 6 데이터는 특정 오염원이 용접부 표면 및 내부 구조에 미치는 영향을 명확히 보여줍니다. 이를 근거로 용접부 검사 시 탄소 스케일, 표면 변색, 분화구 형태 등을 잠재적 피스톤 윤활유 오염의 지표로 삼는 새로운 품질 검사 기준을 수립할 수 있습니다.

- 설계 엔지니어: 이 연구 결과는 부품 설계 단계에서부터 후공정인 용접을 고려해야 함을 상기시킵니다. 특히 용접이 필요한 부위 주변에 피스톤 윤활유와 같은 오염 물질이 고이기 쉬운 복잡한 형상은 피하는 것이 용접 품질 확보에 기여할 수 있음을 시사합니다.

논문 상세 정보

Mass production welding of die-cast aluminium alloys by electron beam

1. 개요:

- Title: Mass production welding of die-cast aluminium alloys by electron beam

- Author: Daniel Drimal, Frantisek Kolenic, Lubos Kovac

- Year of publication: 2018

- Journal/academic society of publication: "E+E", vol. 53, 5-6

- Keywords: electron-beam welding, die-cast aluminium alloys, discharge protection, high-productivity

2. 초록:

이 기고는 다이캐스팅 알루미늄 합금의 양산 기술적 측면의 해결책과 성공적인 생산 처리에 필요한 새로운 모듈 설계를 제시한다. 용접된 부품은 고압 다이캐스팅 공정으로 제작된 아공정 알루미늄 합금 AlSi10Mg(Fe) / EN AC-43400으로 만들어졌다. 이 소재는 화학 성분과 좁은 응고 범위로 인해 용접성 관점에서 큰 문제를 나타내지 않는다. 주요 문제는 다이캐스팅 공정으로 인한 소재 오염이다. 감소된 용접성 문제를 해결하기 위해 여러 절차가 제안되었다. 기술적 문제 외에도, 이 기고는 용접 공정 최적화 경험을 바탕으로 한 양산 용접 기계의 컨셉 설계를 제시한다. 방전 보호 모듈 및 용접 공정 파라미터의 온라인 모니터링 및 기록 모듈과 같은 용접 기계 모듈 설계에 특별한 주의를 기울였다. 방전 보호 모듈의 적용은 용접 공정 안정성을 높이고 전자총 유지보수 시간을 연장시킨다. 온라인 모니터링 및 기록 모듈은 자동차 산업에서 요구하는 품질 관리 프로세스의 구현을 가능하게 한다.

3. 서론:

알루미늄 및 그 합금은 식품 산업, 야금, 항공우주 산업, 자동차 산업 등 광범위한 산업 생산에 적용되는 뛰어난 실용적 특성을 가진 매우 특정한 소재이다. 알루미늄 합금화는 다양한 응용 분야에 원하는 특성을 가진 다양한 유형의 합금을 만들 수 있게 한다. 이로 인해 알루미늄 용접성과 관련된 문제는 상대적으로 복잡하다. 재료 관점에서 볼 때, 이는 주로 다음과 같은 특성에 의해 영향을 받는다: 표면 알루미늄 산화물 층의 존재는 젖음성을 악화시키고 용접부에 가스와 개재물이 존재하게 한다, 높은 열전도율은 용접 영역에서 강렬한 열 제거를 유발한다, 상대적으로 높은 열팽창은 용접으로 인한 더 큰 변형을 유발한다, 합금 내 수소 함량은 용접부의 기공을 유발한다, 넓은 응고 구간은 합금 원소의 편석 과정과 고온 균열을 유발한다.

4. 연구 요약:

연구 주제의 배경:

고압 다이캐스팅으로 생산된 AlSi10Mg(Fe) 합금 자동차 열교환기 부품의 양산 용접 공정에서 발생하는 기술적 문제를 해결하는 것이 목표였다. 두 부품으로 구성된 열교환기는 원주 영역의 용접으로 조립되며, T-조인트 형태의 모든 용접부는 기밀성을 유지해야 했다.

이전 연구 현황:

알루미늄 합금 용접의 일반적인 문제점(기공, 균열 등)은 잘 알려져 있었으나, 특정 다이캐스팅 공정에서 비롯된 오염이 용접 품질에 미치는 영향에 대한 체계적인 분석은 부족했다.

연구 목적:

용접성 저하의 근본 원인을 규명하고, 이를 해결하기 위한 기술적 절차를 제안하며, 안정적인 대량 생산을 위한 고생산성 전자빔 용접기의 개념 설계를 제시하는 것을 목적으로 한다.

핵심 연구:

다이캐스팅 공정에서 사용되는 잠재적 오염원(피스톤 윤활유, 이형제, 절삭유, 세척제)이 전자빔 용접 품질에 미치는 영향을 실험적으로 평가하고, 가장 치명적인 오염원을 식별했다. 또한, 공정 안정성과 생산성을 극대화하기 위한 방전 보호 시스템과 다중 챔버 진공 시스템을 포함한 새로운 용접기 설계를 제안했다.

5. 연구 방법론

연구 설계:

실제 생산 부품과 동일한 AlSi10Mg(Fe) 합금 및 T-조인트 형상을 사용하여 비교 실험을 설계했다. 각기 다른 잠재적 오염 물질을 용접부에 적용하여 용접 후 표면 상태와 단면 조직을 비교 분석하는 방식으로 진행되었다.

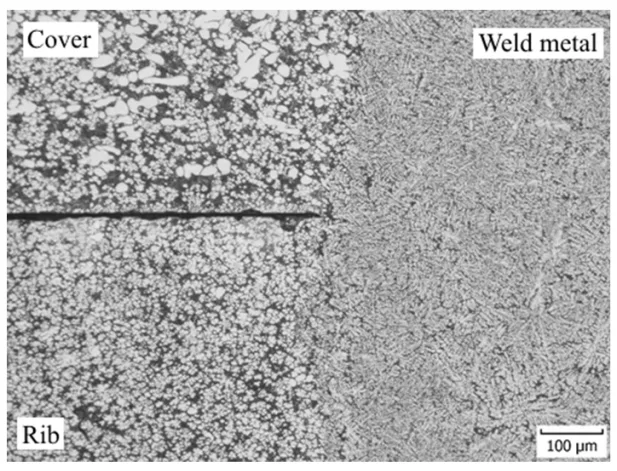

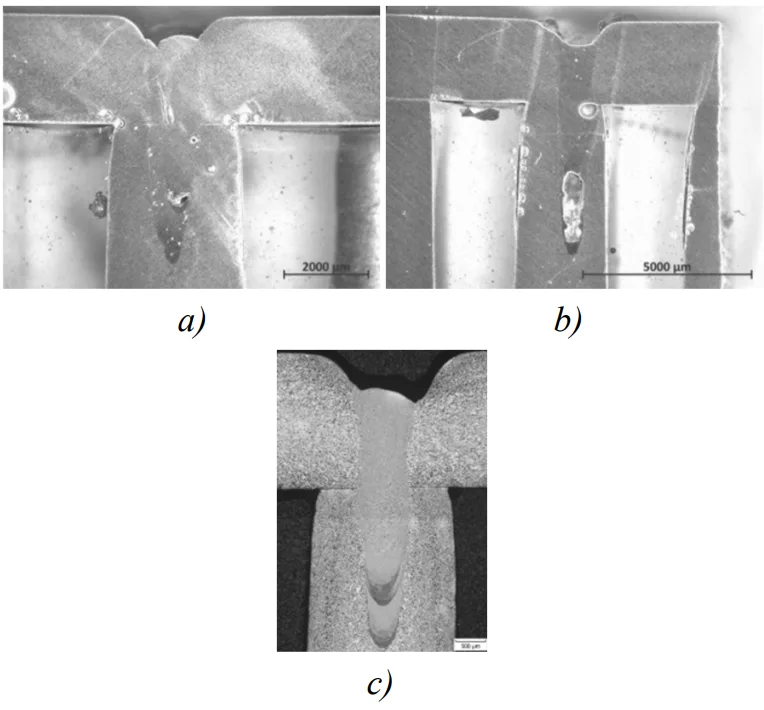

데이터 수집 및 분석 방법:

용접된 시편의 표면은 육안 및 현미경으로 관찰되었으며, 용접부 단면은 금속조직학적 검사를 통해 기공, 균열 및 미세구조를 분석했다. 이를 통해 각 오염원이 용접 품질에 미치는 영향을 정성적, 정량적으로 평가했다.

연구 주제 및 범위:

본 연구는 고압 다이캐스팅 AlSi10Mg(Fe) 합금의 전자빔 용접에 초점을 맞춘다. 연구 범위는 다이캐스팅 공정에서 비롯된 오염원 식별, 용접 공정 최적화, 그리고 이를 바탕으로 한 고생산성 양산 용접 장비의 개념 설계까지 포함한다.

6. 주요 결과:

주요 결과:

- 용접 결함의 주된 원인은 다이캐스팅 공정에서 사용되는 피스톤 윤활유로 확인되었다.

- 피스톤 윤활유는 용접 금속의 분출, 탄소 스케일 형성, 표면 변색 등 심각한 결함을 유발했다.

- 다중 패스 용접 및 빔 제어 기술은 가스 제거에 효과적이었으나, 근본적인 오염원 제거가 선행되어야 한다.

- 생산성 극대화를 위해 1개의 용접 챔버와 2개의 보조 챔버로 구성된 다중 챔버 시스템이 제안되었다.

- 용접 공정 안정성 확보를 위해 100마이크로초 내에 방전을 감지하고 신속히 공정을 복구하는 전자 방전 보호(EDP) 시스템이 설계에 포함되었다.

- 자동차 산업의 품질 요구사항을 충족시키기 위해 15개 이상의 용접 파라미터를 실시간으로 기록하고 분석하는 온라인 모니터링 시스템이 제안되었다.

그림 이름 목록:

- Fig. 1. Weld joint geometry.

- Fig. 2. Structure of T-joint of AlSi10Mg(Fe).

- Fig. 3. Crater in weld of contaminated materials.

- Fig. 4. Structure of T-joint of Al4,5ZnMg1.

- Fig. 5. Surface of the weld joints contaminated by different fluids a) piston lubrication fluid; b) mould agent; cutting fluid; d) detergent.

- Fig. 6. Comparison of weld joint macrostructure a) with cutting fluid; b) piston lubrication fluid; c) without contamination.

- Fig. 7. The concept of high production EBW machine.

- Fig. 8. Design of the kinematic part of the high productive welding machine.

- Fig. 9. The function of discharge protection.

- Fig. 10. Replaceable protection of inner parts of the gun by high productive welding.

- Fig. 11. Off-line analyses of four recorded welding parameters.

7. 결론:

주어진 유형의 재료를 용접하는 가장 적합한 방법은 고진공에서의 전자빔 용접이다. 용접된 조인트는 우수한 기계적 특성을 달성하며, 수용 가능한 표면 형상을 가진다. 적절한 빔 진동을 동반한 다중 패스 용접을 적용하면 용접 조인트는 폐쇄 결함의 수를 최소화하여 조인트의 기밀성을 보장하는 견고한 구조를 갖는다. 대부분의 경우 용접된 주물 내 유기 불순물의 국부적 농도 증가로 인한 용접 풀의 폭발로 인해 발생하는 횡단 결함의 발생도 관찰할 수 있다. 용접 조인트의 품질과 기밀성은 특정 수리 용접 절차를 통해 복원될 수 있다. 기계의 모든 부품은 3교대 작업 주기를 위해 설계되었다. 용접 툴의 수명은 최대 100,000개의 용접 부품으로 제한된다. 3개월마다 1주일간의 유지보수 작업이 예상된다. 용접 챔버, 보조 챔버 및 밸브의 수명은 최대 10년이다. 기계의 최대 생산량은 연간 100,000개 이상이다. 계산을 위해 평균 용접 시간 140초와 조작 시간 60초가 고려되었다.

8. 참고 문헌:

- [1] Kolenič, F., Ľ. Kováč. Electron and laser beam welding of die-cast aluminium alloy components of heat exchanger for automotive industry. IIW DOC XII-1881-06, Commission XII Intermediate meeting. April 2006.

- [2] Mathers, G. The welding of aluminium and its alloys. Woodhead Publishing Ltd., Cambridge, England, 2002.

- [3] Bondarev, A. A. Electron beam welding of high-strength aluminium alloys. Paton Welding Journal, 1999, pp.50 -53.

- [4] Kearns, W. H. Welding handbook, Vol. 4, 7. Ed, American Welding Society, Miami, Florida, 1982.

- [5] El-Batahgy, A., M. Kutsuna. Laser beam welding of AA5052, AA5083 and AA6061 aluminium alloys. Advances in Materials Science and Engineering, Hindawi Publishing Corporation, 2009.

전문가 Q&A: 자주 묻는 질문

Q1: 이 연구에서 AlSi10Mg(Fe) 합금 자체는 용접성에 큰 문제가 없다고 했는데, 그렇다면 진짜 문제는 무엇이었나요?

A1: 논문에 따르면, 진짜 문제는 합금의 야금학적 특성이 아니라 고압 다이캐스팅 공정 중에 발생하는 '소재 오염'이었습니다. 특히, 주조 공정에서 사용된 유기 불순물들이 용접부의 국부적인 농도 증가를 일으켜 용접 풀의 폭발(explosion)과 같은 결함을 유발하는 핵심 원인이었습니다.

Q2: 다이캐스팅 공정의 여러 잠재적 오염원 중 가장 치명적인 것은 무엇이었고, 구체적으로 어떤 영향을 미쳤나요?

A2: 가장 치명적인 오염원은 '피스톤 윤활유'였습니다. 논문의 그림 5(a)와 6(b)에서 볼 수 있듯이, 피스톤 윤활유는 용접 금속의 분출(eruption), 용접부 주변의 탄소 스케일 형성, 표면 변색을 유발했습니다. 이는 다른 오염원인 이형제, 절삭유, 세척제와 비교했을 때 월등히 심각한 결함이었습니다.

Q3: 제안된 고생산성 용접기의 '전자 방전 보호(EDP)' 시스템은 공정 안정성을 어떻게 향상시키나요?

A3: 알루미늄 용접 시 발생하는 다량의 스패터와 금속 증기는 전자총 내부에서 방전을 일으켜 빔을 불안정하게 만듭니다. EDP 시스템은 이러한 방전을 100마이크로초(μs)라는 매우 짧은 시간 안에 감지합니다. 감지 즉시 고전압 소스를 차단하고 이온이 재결합할 시간을 준 뒤, 6~10밀리초(ms) 내에 용접 공정을 자동으로 재개하여 공정 중단을 최소화하고 안정성을 극대화합니다.

Q4: 제안된 용접기의 다중 챔버(multi-chamber) 진공 시스템의 목적은 무엇인가요?

A4: 다중 챔버 시스템의 주된 목적은 생산성 극대화입니다. 중앙의 메인 용접 챔버가 영구적인 고진공 상태를 유지하며 용접을 진행하는 동안, 양옆의 두 보조 챔버에서는 대기압 상태에서 부품의 로딩 및 언로딩이 동시에 이루어집니다. 이 설계 덕분에 용접 공정이 중단 없이 계속될 수 있어, 전체 사이클 타임을 크게 단축시킬 수 있습니다.

Q5: 이 시스템은 자동차 산업에서 요구하는 품질 추적성을 어떻게 보장하나요?

A5: 이 시스템은 15개 이상의 중요한 용접 파라미터(가속 전압, 용접 전류, 초점 전류, 빔 위치, 진공도 등)를 실시간으로 모니터링하고 기록하는 모듈을 갖추고 있습니다. 모든 데이터는 데이터베이스에 저장되어 오프라인 분석이 가능합니다. 이를 통해 각 부품의 용접 공정 전체를 추적할 수 있으며, 결함 발생 시 정확한 원인을 파악하여 신속하게 대응할 수 있어 자동차 산업의 엄격한 품질 관리 요구사항을 충족시킵니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 고압 다이캐스팅 알루미늄 용접의 성공이 단순히 용접 기술에만 달려있지 않다는 중요한 사실을 보여줍니다. 근본적인 원인은 다이캐스팅 공정에서 비롯된 오염, 특히 피스톤 윤활유에 있었으며, 이를 제어하는 것이 안정적인 양산의 핵심 열쇠입니다. 전자빔 용접은 적절한 공정 제어와 고도로 자동화된 장비 설계를 통해 이러한 문제를 해결하고 높은 생산성과 품질을 동시에 달성할 수 있는 가장 효과적인 솔루션임을 입증했습니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 돕는 데 전념하고 있습니다. 본문에 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[Daniel Drimal, Frantisek Kolenic, Lubos Kovac]"의 논문 "[Mass production welding of die-cast aluminium alloys by electron beam]"을 기반으로 한 요약 및 분석 자료입니다.

- 출처: "E+E", vol. 53, 5-6, 2018, pp. 119-124

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.