이 기술 요약은 M. Thirugnanam이 저술하여 2013년 제61회 인도 주조 회의(INDIAN FOUNDRY CONGRESS) 회보에 게재된 "Modern High Pressure Die-casting Processes for Aluminium Castings" 논문을 기반으로 합니다. 이 내용은 CASTMAN이 AI의 도움을 받아 기술 전문가들을 위해 분석하고 요약한 것입니다.

키워드

- 주요 키워드: 차세대 알루미늄 고압 다이캐스팅 공정

- 보조 키워드: 고압 다이캐스팅 결함, 진공 다이캐스팅, 스퀴즈 캐스팅, 반용융 다이캐스팅, 주조 품질 향상, 기계적 특성 강화, 박육 주조

핵심 요약

바쁜 전문가들을 위한 30초 개요입니다.

- 과제: 전통적인 알루미늄 고압 다이캐스팅(HPDC)은 공기 및 가스 기포 결함으로 인해 열처리나 용접이 불가능하여 기계적 특성 향상에 한계가 있었습니다.

- 방법: 본 논문은 스퀴즈 캐스팅, 진공 다이캐스팅, 반용융 주조 등 난류와 가스 혼입을 제어하는 다양한 최신 다이캐스팅 공정들을 검토합니다.

- 핵심 혁신: 이러한 첨단 공정들은 결함을 획기적으로 줄여, 열처리와 용접이 가능하고 더 얇은 벽을 가진 고결함도 알루미늄 부품 생산을 가능하게 합니다.

- 결론: 차세대 알루미늄 고압 다이캐스팅 공정을 채택하면 더 강하고, 가벼우며, 우수한 품질의 알루미늄 주조품을 생산할 수 있어 자동차와 같은 경쟁이 치열한 산업에서 기술적 우위를 확보할 수 있습니다.

과제: 이 연구가 HPDC 전문가에게 왜 중요한가

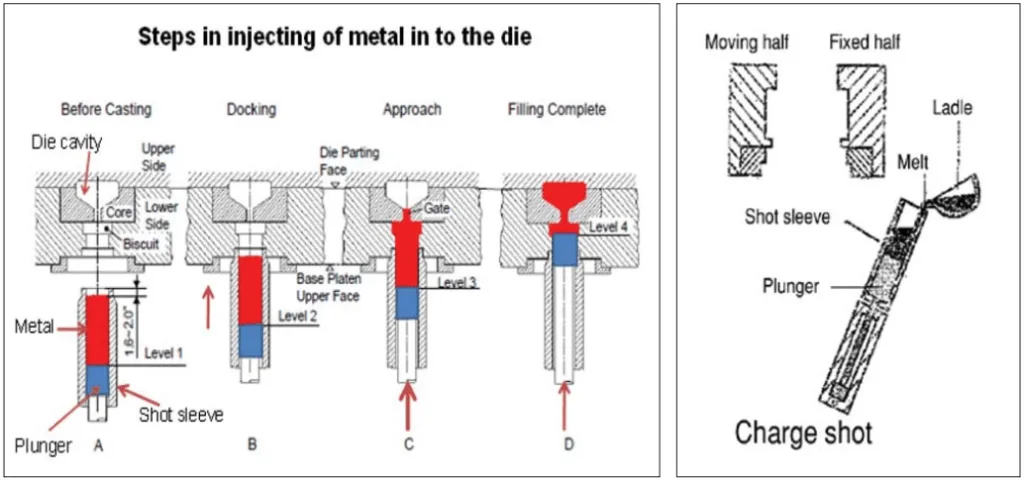

전통적인 고압 다이캐스팅(HPDC) 공정은 본질적으로 매우 격렬하고 난류가 심합니다. 용융된 알루미늄은 20~45 m/s의 빠른 속도로 다이 캐비티에 주입되며, 이 과정은 수 밀리초 안에 완료됩니다. 이로 인해 캐비티 내의 공기가 빠져나갈 충분한 시간이 없어 주조품 내부에 상당량의 공기와 가스가 갇히게 됩니다.

이러한 공기/가스 기포는 주조품의 강도를 저하시키는 주요 원인이 됩니다. 더 큰 문제는 이 결함 때문에 주조품을 용접하거나 T6와 같은 열처리를 통해 기계적 특성을 강화할 수 없다는 점입니다. 열처리 시 갇힌 가스가 팽창하여 제품에 결함을 유발하기 때문입니다. 이러한 한계는 더 높은 성능과 신뢰성을 요구하는 최신 제품 설계의 요구사항을 충족시키기 어렵게 만듭니다.

접근법: 다양한 신공법들의 원리

본 논문은 전통적인 HPDC의 한계를 극복하기 위해 개발된 몇 가지 혁신적인 차세대 알루미늄 고압 다이캐스팅 공정을 소개합니다. 각 공정은 결함의 근본 원인인 난류와 가스 혼입을 억제하는 데 초점을 맞춥니다.

- 저속 사출 다이캐스팅 (Slow Shot Die-casting): 스퀴즈 캐스팅(Squeeze casting Process)이 대표적입니다. 이 방식은 용융 금속을 약 0.4 m/s 이하의 매우 느린 속도로 주입하여 난류 없는 충진을 구현합니다. 충진 후에는 500 ~ 1100 kg/cm²의 높은 압력을 가해 응고가 완료될 때까지 유지함으로써 수축 기공과 가스 기포를 억제합니다.

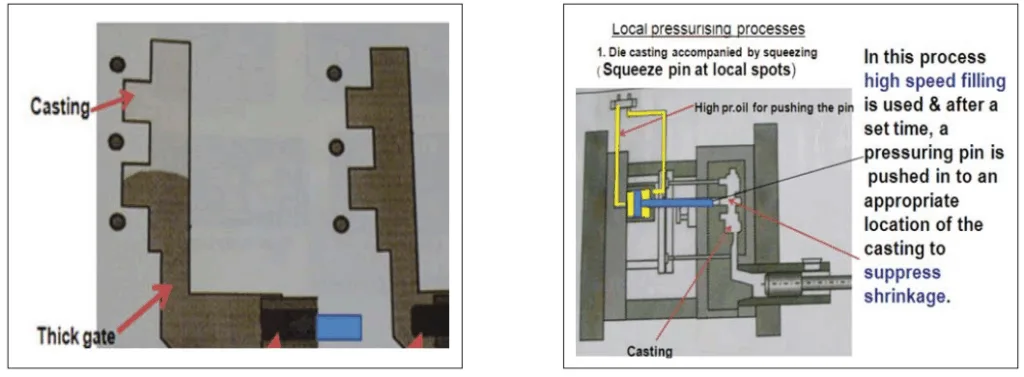

- 국부 가압 공정 (Local Pressurising Processe): 이 공정은 수축이 발생하기 쉬운 주조품의 특정 부위에 다이 내부에 위치한 별도의 핀을 이용해 국부적으로 고압을 가하는 방식입니다. 이를 통해 냉각이나 코어 핀 설치가 어려운 부위의 수축 결함을 효과적으로 제어합니다.

- 진공 다이캐스팅 (Vacuum Die-casting Processes): 이 공정들은 다이 캐비티와 샷 슬리브 내부의 공기를 미리 제거하여 진공 상태에서 주입을 진행합니다. 특히 울트라 고진공(Ultra High Vacuum) 공정이나 바쿠랄(Vacural) 공정은 캐비티 내 압력을 극도로 낮춰 가스 함유량을 획기적으로 줄임으로써 열처리와 용접이 가능한 고품질 주조품을 생산합니다.

- 반용융-액상 금속 주조 (Semi Solid-Liquid metal casting processes): 틱소캐스팅(Thixocasting)과 같은 공정이 여기에 해당합니다. 이 방식은 금속이 완전히 액체가 아닌 고체와 액체가 섞인 슬러리 상태일 때 성형하는 기술입니다. 이를 통해 작동 온도를 낮추고, 가스 혼입 및 응고 수축을 줄이며, 미세하고 균일한 조직을 얻을 수 있습니다.

핵심 혁신: 주요 발견 및 데이터

논문에서 제시된 데이터는 이들 신공정이 주조 품질에 미치는 혁신적인 영향을 명확히 보여줍니다.

발견 1: 스퀴즈 캐스팅을 통한 가스 함량의 획기적 감소

스퀴즈 캐스팅 공정을 적용했을 때, 주조품의 가스 함유량은 알루미늄 100g당 1cc 수준으로 매우 낮게 나타났습니다. 이는 전통적인 HPDC에서는 불가능했던 T6 열처리와 용접을 가능하게 하는 핵심적인 개선입니다. 이 공정의 일반적인 공정 변수는 금속 온도 720°C, 금형 온도 300°C, 게이트까지의 사출 속도 0.2 m/sec, 게이트 속도 0.3 ~ 0.35 m/sec로 제시되었습니다.

발견 2: 진공 기술로 달성한 초고순도 주조품

진공 다이캐스팅 기술의 발전은 가스 함량 감소에 큰 기여를 했습니다.

- 전통적인 진공 공정: 진공도는 20 ~ 50 kP, 가스 함량은 알루미늄 100g당 5 ~ 20 cc 수준입니다. 이 조건에서는 여전히 T6 열처리와 용접이 실용적이지 않습니다.

- 울트라 고진공 공정: 진공도를 10 kp 이하로 낮춰 가스 함량을 100g당 5 cc 미만으로 줄여 열처리와 용접이 가능한 주조품을 생산합니다.

- 바쿠랄(Vacural) 공정: 압력을 5 kp 수준까지 낮춤으로써 가스/공기 함량을 100g당 1 ~ 3 cc라는 경이적인 수준까지 감소시킵니다. 이 기술은 다임러-크라이슬러, 포르쉐, 닛산 등에서 엔진 및 서스펜션 부품 생산에 사용되고 있습니다.

R&D 및 운영을 위한 실용적 시사점

본 논문의 연구 결과는 다양한 분야의 전문가들에게 다음과 같은 조건부 통찰을 제공합니다.

- 공정 엔지니어: 이 연구는 스퀴즈 캐스팅과 같이 사출 속도를 현저히 낮추는 공정을 채택하는 것이 난류로 인한 기공 결함을 줄이는 데 기여할 수 있음을 시사합니다.

- 품질 관리팀: 논문의 바쿠랄 공정 데이터(알루미늄 100g당 가스 함량 1~3cc)는 엄격한 T6 열처리 및 용접성 표준을 충족하는 주조품 생산 가능성을 보여주며, 이는 새로운 품질 검사 기준을 수립하는 데 정보를 제공할 수 있습니다.

- 설계 엔지니어: 연구 결과는 차세대 공정들이 기존 HPDC로는 불가능했던 약 0.5mm까지의 주조품 벽 두께를 구현할 수 있음을 나타냅니다 (Figure 13 참조). 이는 초기 설계 단계에서 더 가볍고 복잡한 부품을 구상할 때 중요한 고려사항이 될 수 있습니다.

전문가 Q&A: 핵심 질문에 대한 답변

Q1: 전통적인 HPDC가 공기 기포와 같은 결함에 취약한 근본적인 이유는 무엇입니까?

A1: 전통적인 HPDC는 20~45 m/s에 달하는 매우 빠르고 격렬한 속도로 용융 금속을 주입합니다. 이 과정이 수 밀리초 안에 끝나기 때문에 금형 캐비티 안의 공기가 빠져나갈 시간이 절대적으로 부족하여 용탕 내부에 갇히게 됩니다. 이것이 기공 결함의 주된 원인입니다.

Q2: 논문에 언급된 아큐라드(Acurad) 공정의 '두꺼운 게이트와 낮은 사출 속도'는 어떤 이점이 있습니까?

A2: 두꺼운 게이트와 낮은 사출 속도는 용융 금속이 난류 없이 층을 이루며 부드럽게 채워지는 '층류 충진'을 유도하여 공기 혼입을 최소화합니다. 또한, 이 공정은 2차 플런저를 이용한 '강제 공급(forced feed)' 메커니즘을 통해 응고 수축으로 인한 기공을 억제하는 특징이 있습니다.

Q3: '바쿠랄(Vacural) 공정'과 일반적인 진공 공정의 핵심적인 차이점은 무엇입니까?

A3: 바쿠랄 공정은 파팅 라인, 이젝터 핀 등의 밀봉을 개선하고, 압력을 낮춰 용탕을 샷 슬리브로 직접 흡입하는 방식을 사용합니다. 이를 통해 일반 진공 공정(20~50 kP)보다 훨씬 낮은 압력(5 kp 수준)을 달성하여, 결과적으로 가스 함량을 알루미늄 100g당 1~3 cc라는 극소량으로 줄일 수 있습니다.

Q4: 논문에서 언급된 반용융 금속 주조 공정의 주요 장점은 무엇입니까?

A4: 주요 장점으로는 1) 더 낮은 금속 작동 온도, 2) 금형 수명 연장, 3) 갇힘 가스량 감소, 4) 응고 수축 감소, 그리고 5) 미세하고 균일한 합금 미세조직 확보를 들 수 있습니다.

Q5: 왜 신공법으로 만든 주조품은 '열처리와 용접이 가능'한 반면, 전통적인 HPDC 제품은 그렇지 않습니까?

A5: 전통적인 HPDC 주조품에는 다량의 갇힌 공기(기공)가 존재합니다. 열처리 시 이 가스가 팽창하여 제품에 수포를 형성하거나 치수 변형을 일으킵니다. 용접 시에도 이 가스가 용접부의 결함 원인이 됩니다. 반면, 신공법들은 가스 함량을 극도로 낮추었기 때문에 이러한 문제가 발생하지 않습니다.

결론: 더 높은 품질과 생산성을 향한 길

전통적인 고압 다이캐스팅의 고질적인 문제였던 기공 결함은 부품의 성능과 적용 범위를 심각하게 제한해왔습니다. 본 논문에서 검토한 차세대 알루미늄 고압 다이캐스팅 공정들은 이러한 패러다임을 바꾸고 있습니다. 난류를 제어하고 가스 혼입을 최소화함으로써, 이 혁신적인 기술들은 열처리와 용접이 가능하며, 더 얇고 복잡한 설계가 가능한 고품질 주조품의 시대를 열고 있습니다. 이는 R&D 및 운영 효율성을 극대화하고 최종 제품의 경쟁력을 높이는 핵심 열쇠입니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

- 이 콘텐츠는 M. Thirugnanam이 저술한 "Modern High Pressure Die-casting Processes for Aluminium Castings" 논문을 기반으로 한 요약 및 분석 자료입니다.

- 출처: TRANSACTIONS OF 61st INDIAN FOUNDRY CONGRESS 2013

Copyright © 2025 CASTMAN. All rights reserved.