이 기술 요약은 C. Stark, J. G. Cowie, D. T. Peters, E. F. Brush, Jr.가 2010년 12월에 발표한 학술 논문 "Copper in the Rotor for Lighter, Longer Lasting Motors"를 기반으로 합니다. 이 논문은 주조 전문가를 위해 CASTMAN의 전문가들이 Gemini, ChatGPT, Grok과 같은 LLM AI의 도움을 받아 분석하고 요약했습니다.

키워드

- 주요 키워드: 구리 로터 다이캐스팅

- 보조 키워드: 고효율 모터, 다이캐스팅 금형 수명, 니켈 기반 합금 금형, 모터 에너지 효율, 알루미늄 로터 비교, 핫다이 기술

핵심 요약

- 도전 과제: 구리는 알루미늄보다 전기 전도성이 월등히 높지만, 융점이 높아 다이캐스팅 시 금형을 빠르게 손상시켜 상업적 생산이 어려웠습니다.

- 해결 방법: 연구팀은 니켈 기반 초합금 금형 소재를 사용하고, 금형을 625°C 이상으로 예열 및 유지하는 '핫 다이(Hot Die)' 기술을 개발하여 금형 수명을 획기적으로 늘렸습니다.

- 핵심 돌파구: 이 기술을 통해 구리 로터의 상업적 다이캐스팅이 가능해졌습니다. 구리 로터를 적용한 모터는 알루미늄 로터 모터 대비 전체 손실을 14-20% 줄이고, 효율은 높이며, 작동 온도를 낮춰 수명을 연장시켰습니다.

- 결론: 구리 로터에 최적화된 설계를 적용하면, 동일 효율의 알루미늄 로터 모터보다 더 가볍고(최대 18-20%), 작으며, 심지어 저렴하게 제작할 수 있는 가능성을 확인했습니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가

수십 년 동안 모터 산업의 엔지니어들은 유도 모터의 효율을 높이기 위해 고군분투해왔습니다. 구리가 알루미늄보다 약 60% 높은 전기 전도성을 가지고 있어 로터의 I²R 손실을 크게 줄일 수 있다는 점은 잘 알려진 사실입니다. 하지만 구리의 높은 융점(1083°C)은 다이캐스팅 공정에서 치명적인 장벽이었습니다. 기존의 공구강 금형은 고온의 용융 구리와의 반복적인 접촉으로 인해 '히트 체킹(heat checking)'이라 불리는 열 피로 현상으로 인해 수명이 극도로 짧아져, 대량 생산에 필요한 경제성을 확보할 수 없었습니다. 이로 인해 업계는 어쩔 수 없이 효율이 낮은 알루미늄을 로터 소재로 사용해왔습니다. 이 연구는 바로 이 오래된 제조상의 난제를 해결하는 데서 출발합니다.

접근법: 연구 방법론 분석

연구팀은 이 문제를 해결하기 위해 두 단계의 접근법을 사용했습니다.

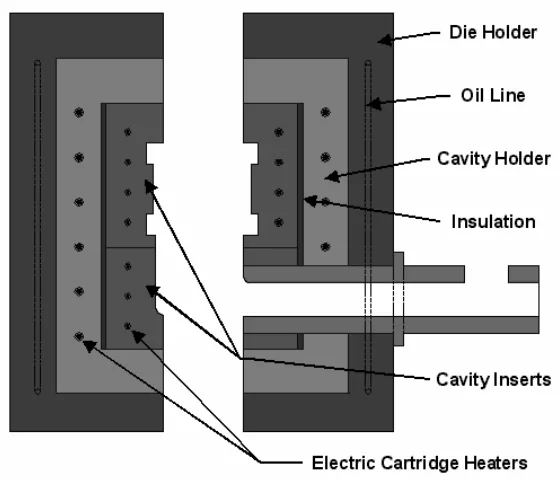

다이캐스팅 기술 개발: 먼저, 구리 다이캐스팅 시 금형 수명 문제를 해결하기 위해 다양한 고온 금형 재료를 평가했습니다. 3D 열 모델링을 통해 금형 표면과 내부의 온도 차이(ΔT)를 최소화하는 것이 열 피로를 줄이는 핵심임을 확인했습니다. 이를 바탕으로 니켈 기반 합금(예: INCONEL)을 금형 소재로 선정하고, 전기 저항 히터와 단열재를 사용해 금형을 고온(550°C-625°C)으로 유지하는 '핫 다이' 시스템을 설계하고 테스트했습니다. (Figure 1 참조)

성능 평가: 성공적으로 개발된 다이캐스팅 기술을 이용해 구리 로터를 제작했습니다. 이 로터들을 기존 알루미늄 로터용으로 설계된 모터에 그대로 장착하여 성능을 비교했습니다. 또한, 구리 로터에 최적화된 새로운 모터 설계를 적용하여 효율, 무게, 비용 측면에서의 잠재력을 평가했습니다. 모든 성능 데이터는 IEEE 112, Test Method B와 같은 표준 다이나모미터 테스트를 통해 수집되었습니다.

돌파구: 주요 연구 결과 및 데이터

이 연구는 구리 로터 다이캐스팅의 상업적 가능성을 열어주는 중요한 결과들을 제시했습니다.

금형 수명 문제 해결: 니켈 기반 합금(INCONEL 617, Haynes 230 등)으로 제작된 금형을 625°C 이상으로 유지하며 작동시켰을 때, 기존 공구강 금형 대비 수백 회의 쇼트에도 히트 체킹 현상이 거의 발생하지 않았습니다. 이는 구리 로터의 경제적인 대량 생산을 가능하게 하는 핵심적인 돌파구입니다.

에너지 손실의 획기적 감소: 15마력(11.2kW) 모터 테스트에서, 알루미늄 로터를 구리로 단순 교체한 것만으로도 전체 모터 손실이 1306W에서 1127W로 14% 감소했습니다. 특히 핵심인 로터 저항 손실(I²R loss)은 261W에서 157W로 40%나 급감했습니다. (Table 1 참조)

효율 향상 및 작동 온도 저하: 손실 감소는 곧바로 효율 향상으로 이어졌습니다. 15마력 모터의 효율은 89.5%에서 90.7%로 1.2% 포인트 상승했습니다. 또한, 모터의 작동 온도는 64.0°C에서 59.5°C로 약 5°C 낮아졌습니다. 업계 경험에 따르면 작동 온도가 10°C 낮아질 때마다 모터 수명이 두 배로 늘어나는 것을 감안하면 이는 매우 중요한 결과입니다. (Table 2 참조)

무게 및 비용 절감 가능성: SEW-Eurodrive사의 연구에 따르면, 구리 로터에 최적화된 설계를 적용할 경우, 동일한 효율 등급(EFF1)을 만족하는 알루미늄 모터보다 프레임 크기를 한 단계 줄일 수 있었습니다. 이는 모터 전체의 무게를 최대 18%, 제조 비용을 최대 15%까지 절감하는 결과로 이어졌습니다. 구리 다이캐스팅 부품 자체가 알루미늄보다 비쌈에도 불구하고 전체 시스템 비용은 오히려 감소한 것입니다.

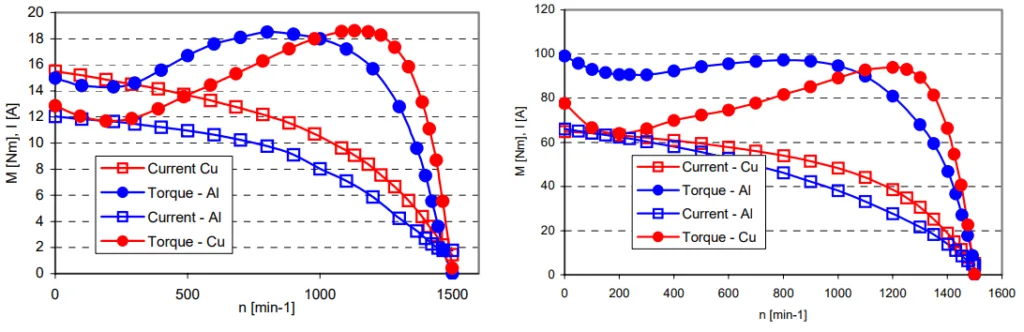

토크 특성 관리: 구리의 높은 전도성은 슬립(slip)을 감소시켜 기동 토크를 낮추는 경향이 있습니다. 연구팀은 로터 바(bar)의 단면 형상을 최적화(예: 스타팅 바와 러닝 바를 분리하는 설계)함으로써 이러한 토크 특성을 제어할 수 있음을 보여주었습니다. (Figure 6 참조)

HPDC 제품에 대한 실질적 시사점

이 연구 결과는 HPDC 업계의 공정, 품질, 설계 엔지니어에게 다음과 같은 중요한 시사점을 제공합니다.

공정 엔지니어: 이 연구는 니켈 기반 합금 금형과 '핫 다이' 기술을 통해 구리와 같은 고융점 비철금속의 다이캐스팅이 상업적으로 충분히 가능하다는 것을 입증합니다. 이는 기존의 알루미늄, 아연 합금을 넘어 새로운 고부가가치 제품군으로 사업을 확장할 수 있는 기술적 기반을 제시합니다.

품질 관리: 구리 로터는 주조 후 별도의 밸런싱 웨이트가 필요 없을 정도로 매우 일관된 품질을 보였습니다. 이는 개발된 '핫 다이' 공정이 매우 안정적이고 견고하며, 높은 치수 정밀도와 내부 품질을 보장한다는 것을 의미합니다. 이는 불량률 감소와 후공정 비용 절감으로 이어질 수 있습니다.

금형 및 제품 설계: 본 연구는 단순히 소재를 대체하는 것을 넘어, 소재의 특성(높은 전도성)에 맞게 제품과 금형을 최적화 설계했을 때 얻을 수 있는 부가 가치(경량화, 소형화, 비용 절감)가 엄청나다 것을 보여줍니다. Figure 6에서 제시된 로터 바 설계 최적화는 HPDC가 최종 제품의 성능을 어떻게 근본적으로 개선할 수 있는지 보여주는 훌륭한 사례입니다.

논문 상세 정보

Copper in the Rotor for Lighter, Longer Lasting Motors

1. 개요:

- Title: Copper in the Rotor for Lighter, Longer Lasting Motors

- Author: C. Stark, J. G. Cowie, D. T. Peters, and E. F. Brush, Jr.

- Year of publication: 2010 (Article December 2010, Symposium 2005)

- Journal/academic society of publication: ASNE SAN DIEGO SECTION FLEET MAINTENANCE SYMPOSIUM 2005

- Keywords: Copper rotor, die casting, motor efficiency, die life, nickel-base alloy, induction motor

2. Abstract:

This paper reviews the advantages of substituting die-cast copper for aluminum in the motor rotor. This advance in motor technology has been long sought by the motor industry but short die life due to the high melting point of copper frustrated attempts to manufacture by pressure die casting. The nickel-base alloy hot die technology developed to solve the manufacturing problem is briefly reviewed. Development work done prior to the present program and commercial motors derived from that work have focused on the increased electrical energy efficiency achievable by using copper with its higher electrical conductivity in the rotor. Performance characteristics of example industrial motors are presented. Modification of the conductor bar shape to control in-rush current and starting torque to accommodate copper in the rotor will be discussed. Modeling by motor manufacturers has shown that by using copper in the rotor, a lighter motor than an aluminum rotor motor at the same efficiency can be built. An example of weight savings calculated for a 15 Hp (11 kW) motor is presented. Data presented here show that motors with copper rotors run cooler. Industry experience shows that cooler operation translates to reduced maintenance costs, improved reliability and longer motor life.

3. Introduction:

The Defense community needs are being driven by the need for lighter weight, lower cost, environmentally friendly, and more reliable materials for the Objective Force. Reduced weight is a goal for all weapon systems and logistics support items. The Copper-Based Casting Technology (C-BCT) program supports these goals. The objectives of the C-BCT program are to develop, demonstrate, and deploy applications of copper base alloys to make significantly lighter, more efficient, components for use in defense systems. Specifically, the program will build on new and successfully demonstrated tooling technology to develop and test electrical motors that utilize die-cast copper in the rotor squirrel cage structure. These motors will weigh less, last longer, and operate more efficiently than currently available motors. The paper introduces the CBC-T program, a four-year funded initiative involving government, industry, and academia to design, build, and test die-cast copper rotor motors for improved efficiency or substantial weight advantage over aluminum counterparts.

4. Summary of the study:

Background of the research topic:

The electrical conductivity of copper is nearly 60% higher than that of aluminum, promising a significant reduction in rotor I²R losses and an overall motor loss reduction of 15-20%. However, die casting copper has been impractical due to the high melting temperature of copper, which leads to very short die life for conventional tool steel dies.

Status of previous research:

While very large motors have used fabricated copper rotors, this method is too slow and costly for the millions of smaller motors sold annually. Pressure die casting is required for cost-effective manufacturing, but the die life problem has been an insurmountable barrier. Previous efforts to improve motor efficiency have focused on other areas, with diminishing returns at increasing costs.

Purpose of the study:

The study aimed to overcome the manufacturing obstacles of die-casting copper rotors. The primary goals were to develop a die technology that provides acceptable die life for casting pure copper and to demonstrate the performance advantages (higher efficiency, lower operating temperature, longer life, and potential for lighter weight) of motors with die-cast copper rotors.

Core study:

The research was conducted in two main phases. The first phase focused on solving the die life problem by investigating high-temperature die materials and developing a "hot die" technology. This involved thermal modeling and testing various materials, leading to the selection of nickel-base alloys operated at elevated temperatures. The second phase involved die casting copper rotors using this new technology and evaluating their performance in actual motors. This included direct substitution tests in existing motor designs and analyzing results from motors specifically redesigned for copper rotors by commercial manufacturers like SEW-Eurodrive.

5. Research Methodology

Research Design:

The research combined materials science, thermal modeling, experimental die casting, and motor performance testing. It was designed to first solve the critical manufacturing challenge (die life) and then to quantify the resulting benefits in motor performance.

Data Collection and Analysis Methods:

- Die Material Testing: Test dies were made from various materials (H-13 steel, TZM Molybdenum, INCONEL alloys). Die life was evaluated by the number of shots before the onset of heat checking.

- Thermal Modeling: 3-D thermal modeling was used to analyze temperature profiles in the die during the casting cycle and to guide the design of the heated die system.

- Motor Performance Testing: Motor performance was measured using dynamometer tests according to IEEE Specification 112, Test Method B. This method segregates losses into five categories: Stator Resistance, Iron Core Losses, Rotor Resistance, Windage and Friction, and Stray Load Losses, allowing for detailed analysis of where the efficiency gains originate.

Research Topics and Scope:

The scope included developing a cost-effective die casting process for pure copper and evaluating its impact on induction motors ranging from 1.1 kW to 37 kW. The research covered die materials, die heating technology, direct rotor substitution performance, and the effects of redesigning motors to optimize for copper's properties, including efficiency, torque, temperature rise, weight, and cost.

6. Key Results:

Key Results:

- A heated die system using nickel-base alloy inserts (e.g., INCONEL 617, 625) operated at 625-640°C proved effective, dramatically increasing die life compared to tool steel dies and making copper die casting commercially viable.

- In a 15 Hp motor, substituting a copper rotor for an aluminum one reduced total losses by 14% and rotor resistance (I²R) losses by 40% (Table 1).

- The same 15 Hp motor showed a 1.2 percentage point increase in efficiency and a 4.5°C reduction in operating temperature rise (Table 2).

- Redesigned motors optimized for copper rotors were shown to be up to 18-20% lighter and 14-18% less expensive than aluminum rotor motors of the same efficiency.

- Copper's higher conductivity reduces slip, which lowers starting torque. This can be managed by redesigning the rotor bar cross-section to create different current paths for starting and running conditions (Figure 5, Figure 6).

Figure Name List:

- Figure 1. Schematic illustration of the placement of electric resistance heaters and insulation in the die material testing and now being adopted commercially by motor manufacturers

- Figure 2. Loss distributions at 60 Hz for the four SEW motors, copper rotor versions compared to the aluminum rotor lower efficiency standard line.

- Figure 3. Stray load losses per unit input power for the four SEW motors sizes.

- Figure 4. Efficiency dependence on out put power at 60 Hz.

- Figure 5. Torque-speed and current-speed curves for1.1 kW motors (left) and 5.5 kW motors (right). Standard efficiency Al motor (blue); Cu high effficiency motor (red).

- Figure 6. Aluminum conductor bar left and copper bar right

7. Conclusion:

The research successfully solved the long-standing manufacturing obstacles associated with die-casting copper rotors. The developed heated nickel-base alloy die system enables a 50 to 100-fold increase in die life, making the process commercially viable. As predicted, using copper in the rotor reduces I²R losses by about 40%, leading to substantial increases in overall motor efficiency and a significant reduction in operating temperature, which in turn doubles motor life for every 10°C reduction. Furthermore, design studies show that optimized copper rotor motors can be made smaller and lighter than their aluminum counterparts, offering significant advantages for defense and industrial systems where weight and size are critical.

8. References:

- Brush, E.F., jr., D.T. Peters, J.G. Cowie, M. Doppelbauer, and R. Kimmich, “Recent Advances in Development of the Die-cast Copper Rotor Motor,” Proceedings of the International Conference on Electric Machines, Crakow, Poland, 2004.

- Cowie, J.G., D.T. Peters and D.T. Brender, “Die-cast Copper rotors for Improved Motor Performance," IEEE Pulp and Paper Conference. Charleston, SC, 2003.

- Kirtley, J.L., Jr., “Designing Squirrel Cage Rotor Slots with High Conductivity,” Proceedings of the International Conference on Electric Machines, Crakow, Poland, 2004.

- Peters, D.T, J.G. Cowie, E.F. Brush, Jr. and S.P. Midson, “Advances in Pressure Die Casting of Electrical Grade Copper," Amer. Foundry Society Congress Paper No. 02-002, Kansas City, Mo., 2002.

- Peters, D.T., J.G. Cowie, E.F. Brush, Jr. and S.P. Midson, "Use of High Temperature Die Materials and Hot Dies for High Pressure Die Casting Pure Copper and Copper Alloys," Trans. of the North Amer. Die Casting Assoc. Die Casting Congress, Rosemont, II. 2002.

Expert Q&A: 귀사의 최고 질문에 대한 답변

Q1: 구리는 전도성이 뛰어난데 왜 지금까지 다이캐스팅 로터에 널리 사용되지 않았나요?

A1: 가장 큰 장벽은 구리의 높은 융점(1083°C) 때문이었습니다. 이 온도에서 다이캐스팅을 하면 기존의 공구강 금형은 '히트 체킹(열 피로)' 현상으로 인해 수명이 극도로 짧아져 상업적 대량 생산이 불가능했습니다. 이 논문은 바로 이 금형 수명 문제를 해결한 것이 핵심입니다. [Source: Die Technology for Cost Effective Die Casting of Pure Copper section]

Q2: 구리 로터 다이캐스팅을 가능하게 한 핵심 기술 돌파구는 무엇이었나요?

A2: 두 가지 핵심 기술의 결합입니다. 첫째, INCONEL이나 Haynes 230과 같은 니켈 기반 초합금을 금형 소재로 사용했습니다. 둘째, 금형을 625°C 이상의 고온으로 예열하고 주조 사이클 동안 온도를 유지하는 '핫 다이(Hot Die)' 시스템을 개발했습니다. 이 시스템은 금형 표면과 내부의 온도 차이를 줄여 열 피로를 최소화하고 금형 수명을 획기적으로 늘렸습니다. [Source: Figure 1, Die Technology for Cost Effective Die Casting of Pure Copper section]

Q3: 알루미늄 대신 구리 로터를 사용했을 때의 주요 성능 이점은 무엇인가요?

A3: 세 가지 주요 이점이 있습니다. 첫째, 에너지 효율이 크게 향상됩니다 (15마력 모터 기준 1.2%p 상승). 둘째, 작동 온도가 낮아져 (약 5°C 감소) 모터의 신뢰성과 수명이 크게 늘어납니다. 셋째, 모터 손실, 특히 로터 저항 손실이 40%나 감소합니다. [Source: Table 1, Table 2]

Q4: 구리 로터를 사용하면 모터가 더 무겁고 비싸지지 않나요?

A4: 그렇지 않습니다. 단순히 알루미늄을 구리로 교체하면 무게가 늘어날 수 있지만, 구리의 높은 효율을 바탕으로 모터 전체를 최적화하여 재설계하면 이야기가 달라집니다. 연구에 따르면, 동일 효율을 내는 알루미늄 모터보다 프레임 크기를 한 단계 줄일 수 있어, 결과적으로 최대 18-20% 더 가볍고, 15% 더 저렴한 모터를 만들 수 있습니다. [Source: Industrial Motors Expressly Designed to Use Copper in the Rotor section]

Q5: 구리 로터가 모터의 기동 토크에는 어떤 영향을 미치나요? 그리고 어떻게 해결할 수 있나요?

A5: 구리의 높은 전도성은 슬립(slip)을 줄여 기동 토크를 낮추는 경향이 있습니다. 하지만 이는 로터 바(bar)의 단면 형상을 최적화하여 해결할 수 있습니다. 예를 들어, Figure 6에서 보여주듯이, 기동 시와 정상 운전 시에 전류가 흐르는 경로를 다르게 하는 이중 케이지(double cage)와 유사한 형태의 바를 설계하여 충분한 기동 토크를 확보할 수 있습니다. [Source: Figure 5, Figure 6, Optimizing Rotor Design for Copper section]

결론 및 다음 단계

이 연구는 HPDC 기술이 어떻게 최종 제품의 성능을 근본적으로 혁신할 수 있는지 보여주는 강력한 증거입니다. 오랫동안 해결 불가능하다고 여겨졌던 구리 로터의 상업적 다이캐스팅을 가능하게 함으로써, 더 가볍고, 더 오래가며, 에너지 효율이 월등히 높은 차세대 모터의 길을 열었습니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객의 가장 어려운 다이캐스팅 문제를 해결하는 데 전념하고 있습니다. 본문에 논의된 이슈들이 귀사의 운영 목표와 관련이 있다면, 저희 엔지니어링 팀에 연락하여 이러한 첨단 원리를 귀사의 부품에 어떻게 구현할 수 있을지 논의해 보십시오.

저작권

- 이 자료는 "C. Stark, J. G. Cowie, D. T. Peters, and E. F. Brush, Jr."의 논문 "Copper in the Rotor for Lighter, Longer Lasting Motors"를 기반으로 합니다.

- 논문 출처: https://www.researchgate.net/publication/265097366

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.