본 기술 요약은 Roger N. Lumley, David Viano, John R. Griffiths, Cameron J. Davidson이 2010년 알루미늄 합금에 관한 제12회 국제 컨퍼런스(Proceedings of the 12th International Conference on Aluminium Alloys)에서 발표한 "[The Effect of Heat Treatment on Tensile, Fatigue and Fracture Resistance of ADC3, ADC10, and ADC12 Alloys](논문 제목)" 논문을 기반으로 합니다. 이 자료는 Gemini, ChatGPT, Grok과 같은 LLM AI의 도움을 받아 CASTMAN의 전문가들이 HPDC 전문가들을 위해 분석하고 요약했습니다.

키워드

- 주요 키워드: HPDC 알루미늄 합금 열처리

- 보조 키워드: ADC12 기계적 특성, T6 열처리 HPDC, 알루미늄 합금 피로 저항성, 다이캐스팅 파괴 저항성, ADC10 인장 강도, 용체화 처리 블리스터링, ADC3 특성

핵심 요약

- 과제: 기존에는 고온에서 발생하는 표면 블리스터링(blistering) 및 치수 불안정성 문제로 인해 고압 다이캐스팅(HPDC) 부품의 용체화 열처리가 불가능하다고 여겨졌으며, 이는 기계적 성능의 한계로 작용했습니다.

- 방법: 연구팀은 새롭게 개발된 단축 용체화 열처리 공정을 일반적인 HPDC 합금(ADC3, ADC10, ADC12)에 적용하고, 주조 상태(as-cast), T4 및 T6 처리 상태에서의 인장, 피로, 파괴 특성을 평가했습니다.

- 핵심 성과: T6 열처리를 통해 0.2% 항복강도를 75~100%까지 증가시키고 피로 수명을 획기적으로 개선할 수 있습니다. T4 열처리는 파괴 저항성을 크게 향상시켜, 이들 HPDC 합금이 영구 주형으로 주조된 A356-T6과 동등하거나 일부 경우 더 우수한 경쟁력을 갖추게 합니다.

- 결론: 이 검증된 공정은 HPDC 부품의 성능을 새로운 차원으로 끌어올려, 엔지니어들이 기존의 열처리 위험 없이 더 강하고 내구성이 뛰어나며 파괴에 강한 부품을 설계할 수 있도록 합니다.

과제: 이 연구가 HPDC 전문가에게 중요한 이유

수십 년간 엔지니어들은 일반적인 알루미늄 HPDC 부품의 성능 한계를 받아들여 왔습니다. 다른 알루미늄 제품의 강도를 높이는 표준 공정인 용체화 열처리는 HPDC 분야에서는 시도조차 할 수 없는 영역이었습니다. 공정에 필요한 고온은 용해된 가스를 팽창시켜 치명적인 표면 블리스터링과 치수 불안정성을 유발했기 때문입니다. 이로 인해 ADC3, ADC10, ADC12와 같이 널리 사용되는 합금의 잠재력은 온전히 발휘되지 못했습니다.

하지만 본 논문에서 자세히 설명하듯이, "용체화 처리 단계를 대폭 단축"하는 새로운 열처리 절차의 개발은 이 모든 판도를 바꾸어 놓았습니다. 더 짧은 시간과 낮은 온도를 사용함으로써 기존의 블리스터링 문제를 피할 수 있게 된 것입니다. 이는 인장 강도, 피로 수명, 파괴 저항성을 크게 개선할 길을 열어주었으며, 한때 불가능하다고 여겨졌던 응용 분야에서 HPDC가 경쟁할 수 있게 만들었습니다.

접근법: 연구 방법론 분석

이 새로운 공정을 검증하기 위해 연구팀은 엄격한 실험 프로그램을 수행했습니다.

- 주조: ADC3, ADC10, ADC12 합금의 HPDC 시편을 250톤 잠금력의 도시바(Toshiba) 수평형 콜드챔버 다이캐스팅 머신을 사용하여 생산했습니다.

- 열처리: 수정된 절차를 사용했으며, 용체화 처리 시간은 10~15분으로 제한하고 온도는 ADC3의 경우 505°C, ADC10 및 ADC12의 경우 480°C로 설정했습니다. 이후 부품들은 T4(상온 시효), T6(고온 인공 시효), 그리고 저시효 T6(UA) 상태로 시효 처리되었습니다.

- 시험: 기계적 특성은 다음을 통해 종합적으로 평가되었습니다.

- 인장 시험: 원통형 및 평판 시편을 AS1391 규격에 따라 시험했습니다.

- 파괴 시험: ASTM B871 규격에 따라 가공된 판재로 파괴 시험(tear test)을 수행했습니다.

- 피로 시험: 원통형 시편에 대해 응력비 R=0.1 조건에서 축 방향 인장-인장 피로 시험을 수행했습니다.

이처럼 통제된 주조, 혁신적인 열처리, 표준화된 시험의 조합은 이 연구의 획기적인 결론을 뒷받침하는 강력한 기반을 제공합니다.

핵심 성과: 주요 연구 결과 및 데이터

결과는 이들 일반적인 HPDC 합금의 특성이 극적으로 변화하여 주조 상태의 성능을 훨씬 뛰어넘는다는 것을 보여줍니다.

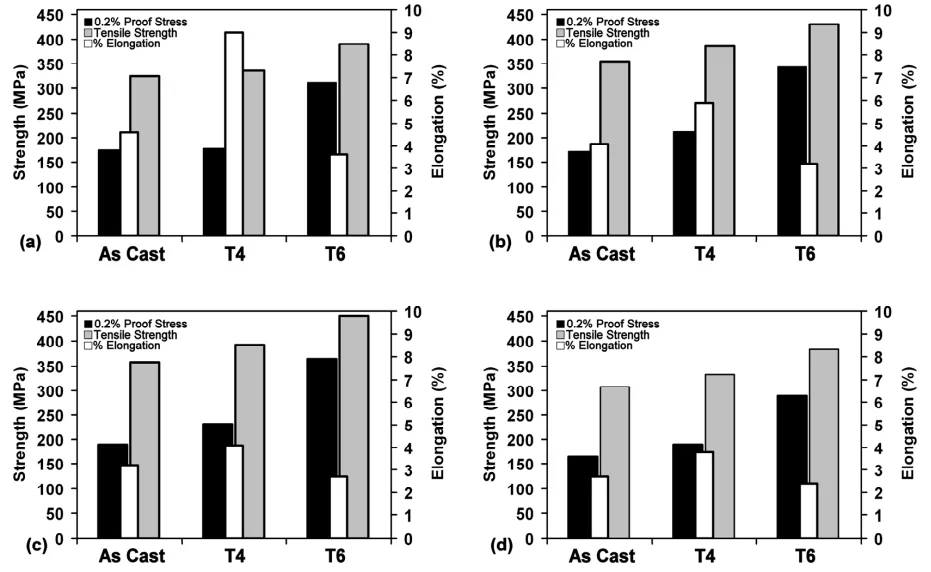

- 결과 1: T6 처리로 인한 막대한 강도 향상: 시험된 네 가지 합금 모두 T6 처리를 적용했을 때 0.2% 항복강도와 인장 강도가 크게 증가했습니다. 그림 1에서 볼 수 있듯이, 항복강도 증가는 주조 상태 대비 ADC12의 경우 75%에서 ADC10#2의 경우 100%에 달했습니다. 이는 연신율의 소폭 감소만으로 달성되었습니다.

- 결과 2: T4 처리로 인한 연성 및 인성 향상: T4 처리 상태에서는 합금들이 또 다른 가치 있는 개선을 보였습니다. ADC3의 경우 강도 변화는 거의 없었지만 연신율이 4.6%에서 9%로 거의 두 배 증가했습니다(그림 1a). ADC10 및 ADC12 합금의 경우, T4 처리는 0.2% 항복강도, 인장 강도, 그리고 연신율을 동시에 증가시켰습니다.

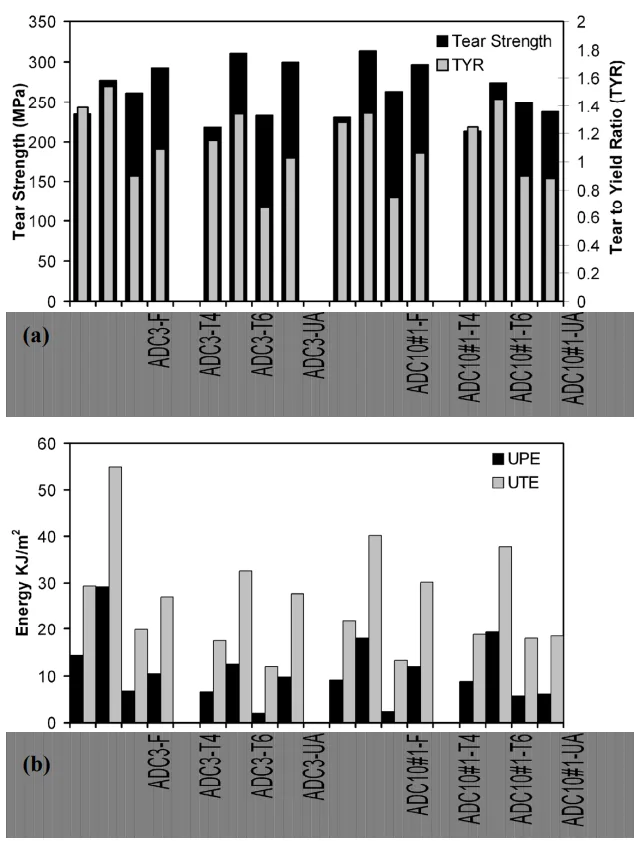

- 결과 3: 영구 주형 주조품을 능가하는 파괴 저항성: 그림 3에 나타난 파괴 시험 결과는 T4 및 저시효(UA) 처리가 최고의 파괴 특성을 보인다는 것을 보여줍니다. 결정적으로, 이 연구는 T4 또는 UA 처리된 HPDC 합금의 파괴 특성(파단 강도, UPE, UTE)이 "일반적인 영구 주형 주조 A356-T6 합금에서 보고된 값과 동등하거나 더 우수했다"고 언급합니다.

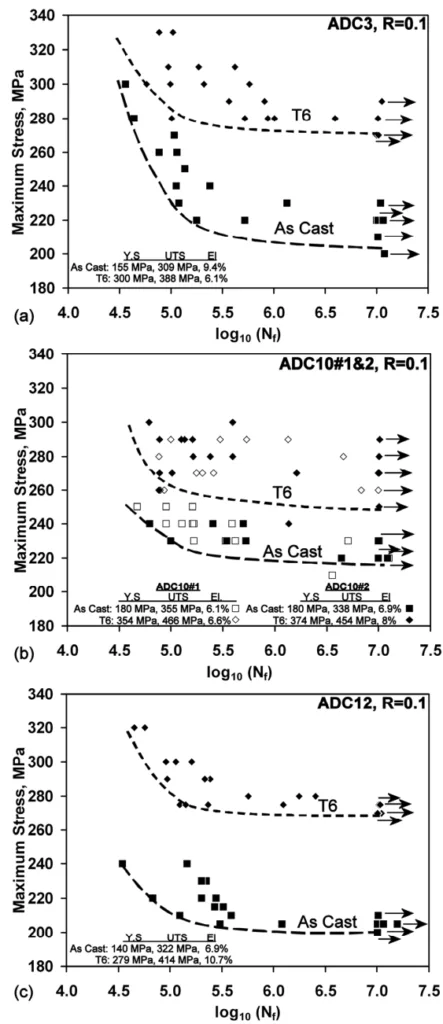

- 결과 4: T6 상태에서의 탁월한 피로 성능: T6 처리된 HPDC의 피로 수명은 매우 우수합니다. 10⁷ 사이클에서의 피로 한도는 T6 처리된 모든 합금에서 250 MPa를 초과했습니다. ADC3 및 ADC12 합금의 경우 이 한도는 270 MPa에 근접할 정도로 더욱 높았습니다(그림 4, 표 4). 이는 열처리를 통한 강도 향상이 곧바로 우수한 피로 저항성으로 이어진다는 것을 확인시켜 줍니다.

HPDC 제품에 대한 실용적 시사점

이 연구는 학문적 성과에 그치지 않고, 실제 제조 환경에서 부품 성능을 향상시키기 위한 실용적인 로드맵을 제공합니다.

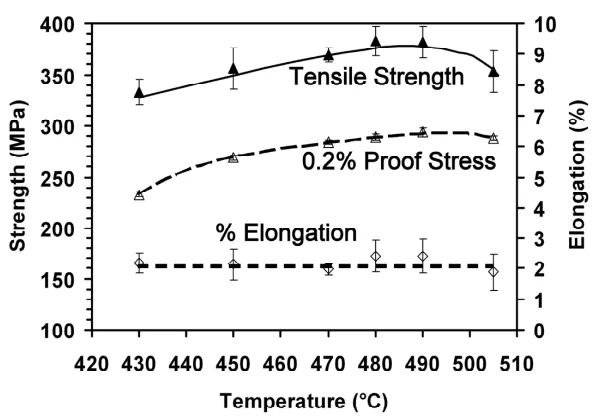

- 공정 엔지니어: 연구 결과는 단축 용체화 열처리가 고성능 부품을 생산하기 위한 실행 가능하고 위험이 적은 생산 방법임을 입증합니다. 그림 2의 데이터는 ADC12의 인장 특성이 480-490°C의 용체화 온도에서 극대화되며, 이는 고온에서 발생하는 블리스터링을 피할 수 있는 명확한 공정 윈도우를 제공함을 보여줍니다.

- 품질 관리: T4와 T6 처리의 뚜렷한 특성 차이는 정밀한 재료 사양 설정을 가능하게 합니다. 만약 부품의 핵심 품질 특성(CTQ)이 최대 강도와 피로 수명이라면 T6 처리가 명확한 선택입니다. 만약 파괴 인성과 손상 허용성이 중요하다면 T4 처리가 더 우수합니다. 표 3의 데이터는 QC 한계 설정에 사용할 수 있는 예상 인장 특성 범위를 제공합니다.

- 금형 및 제품 설계: 이러한 결과는 설계자들이 더 까다로운 응용 분야에 HPDC를 자신 있게 적용할 수 있도록 힘을 실어줍니다.

- 높은 피로 강도가 요구되는 부품(예: 엔진 브래킷, 섀시 부품)은 최대 270 MPa에 달하는 피로 한도를 활용하여 T6 처리된 ADC 합금으로 설계할 수 있습니다.

- 에너지 흡수가 중요한 부품(예: 안전 관련 부품)은 T4 처리의 우수한 파괴 인성을 사용하여 설계할 수 있으며, 이는 영구 주형 A356-T6보다도 뛰어난 성능을 보입니다.

논문 상세 정보

The Effect of Heat Treatment on Tensile, Fatigue and Fracture Resistance of ADC3, ADC10, and ADC12 Alloys

1. 개요:

- 제목(Title): The Effect of Heat Treatment on Tensile, Fatigue and Fracture Resistance of ADC3, ADC10, and ADC12 Alloys

- 저자(Author): Roger N. Lumley, David Viano, John R. Griffiths, Cameron J. Davidson

- 발행 연도(Year of publication): 2010

- 게재 학술지/학회(Journal/academic society of publication): Proceedings of the 12th International Conference on Aluminium Alloys, ©2010 The Japan Institute of Light Metals

- 키워드(Keywords): High Pressure Diecasting, Heat Treatment, Fatigue, Fracture.

2. 초록 (Abstract):

최근까지, 고온으로 인한 표면 블리스터링과 치수 불안정성 때문에 일반적인 알루미늄 고압 다이캐스팅(HPDC) 부품의 용체화 열처리는 불가능하다고 여겨졌다. 새로운 열처리 절차의 개발에 따라, 이러한 문제들을 이제 피할 수 있게 되었다. 결과적으로, 연성에 거의 악영향을 미치지 않으면서 HPDC의 인장 특성을 크게 향상시킬 수 있다. 본 논문은 이러한 새로운 열처리 절차가 HPDC 합금 ADC3, ADC10, ADC12의 인장, 피로 및 파괴 저항성에 미치는 영향을 보고하기 위해 이전 연구를 확장한다. 주조 상태, T4 및 T6 조건 간의 비교가 이루어진다. 단련재(wrought products)와 마찬가지로, 합금의 피로 수명은 인장 강도와 관련이 있으며, 결과적으로 열처리된 알루미늄 HPDC의 피로 저항성은 우수하다는 것을 보여준다. 파괴 저항성은 파괴 시험(tear testing)으로 결정되었으며, 저시효 또는 T4 처리 상태에서 최적화되어 열처리된 HPDC의 파괴 특성이 영구 주형 주조 356-T6 (AC4C-T6) 합금과 유리하게 비교됨을 보여준다.

3. 서론 (Introduction):

본 논문은 열처리가 가능한 일반 HPDC 합금(ADC3, ADC10, ADC12)과 블리스터링 및 변형 문제로 인한 용체화 열처리 적용의 기존 어려움을 소개한다. 최근 연구[1, 2]를 통해 용체화 처리 단계를 대폭 단축(더 짧은 시간, 더 낮은 온도)하는 새로운 열처리 절차가 개발되었음을 언급한다. 이 수정된 공정은 Cu 및 Mg와 같은 용질 원소의 부분적 용해를 가능하게 하여 후속 시효 경화를 가능하게 한다. 본 논문의 목적은 이 새로운 절차의 결과를 요약하고, 이 절차가 이들 합금의 인장, 피로 및 파괴 저항성에 미치는 영향을 설명하는 것이다.

4. 연구 요약:

연구 주제 배경:

일반적인 용체화 열처리는 블리스터링 문제로 인해 기존 HPDC 부품에 적용하기 어려웠다. 이는 기계적 특성을 제한하는 요인이었다.

기존 연구 현황:

저자 및 다른 연구자들의 이전 연구[1-4]를 통해 블리스터링을 피하면서 인장 특성을 크게 향상시키는 수정된 단시간 용체화 열처리가 개발되었다. 고온 응용을 위한 T7 처리도 연구되었다.

연구 목적:

본 논문은 이전 연구를 확장하여, 새로운 열처리 절차(T4 및 T6 처리)가 ADC3, ADC10, ADC12 합금의 인장 특성뿐만 아니라 피로 및 파괴 저항성에 미치는 영향을 종합적으로 보고하는 것을 목적으로 한다.

핵심 연구:

연구의 핵심은 네 가지 다른 합금 조성(ADC3 1종, Mg 함량이 다른 ADC10 2종, ADC12 1종)의 시험편을 주조하고, 주조 상태, T4 및 T6 조건으로 처리한 후, 상세한 기계적 시험을 수행하여 인장 강도, 연신율, 파괴 에너지 및 피로 수명의 변화를 정량화하는 것이다.

5. 연구 방법론

연구 설계:

이 연구는 세 가지 HPDC 합금의 기계적 특성을 주조 상태, T4 및 T6 조건에서 비교하도록 설계되었다. 파괴 시험을 위해 저시효(UA) T6 처리도 포함되었다.

데이터 수집 및 분석 방법:

- 주조: 시편은 250톤 도시바 수평형 콜드챔버 다이캐스팅 머신을 사용하여 생산되었다.

- 인장 시편: 원통형 및 평판 가공 시편을 준비하여 AS1391에 따라 시험했다.

- 파괴 시험 시편: 2mm 두께의 판재에서 시편을 가공하여 ASTM B871에 따라 파괴 저항성을 측정했다.

- 피로 시편: 원통형 시편에 대해 60Hz에서 응력비 R=0.1로 축 방향 인장-인장 하중 시험을 수행했다.

- 열처리: 용체화 처리는 인장/피로 시편의 경우 15분, 파괴 시험 판재의 경우 10분 동안 505°C(ADC3) 또는 480°C(ADC10/ADC12)에서 수행했다. T4 시효는 25°C에서 14일, T6 시효는 180°C에서 2.5시간(ADC3) 또는 150°C에서 24시간(기타 합금) 동안 수행했다.

연구 주제 및 범위:

이 연구는 널리 사용되는 JIS 규격 합금인 ADC3, ADC10, ADC12 세 가지를 다룬다. 연구 범위는 새로운 열처리 적용 후 세 가지 주요 기계적 특성(인장 반응, 파괴 저항성, 피로 저항성)의 개선을 정량화하는 데 중점을 둔다.

6. 주요 결과:

주요 결과:

- T6 열처리는 모든 합금에서 0.2% 항복강도를 75-100% 크게 증가시키고 인장 강도를 향상시키며, 주조 상태에 비해 연신율은 소폭 감소한다.

- T4 열처리는 우수한 특성의 조합을 제공하며, 특히 ADC3의 경우 연신율이 거의 두 배인 9%로 증가했다.

- 파괴 저항성은 T4 처리에서 상당히 개선되며, 그 특성은 영구 주형 주조 A356-T6 합금에서 보고된 것과 동등하거나 더 우수한 것으로 나타났다.

- 열처리된 HPDC의 피로 특성은 매우 우수하다. T6 처리된 합금의 피로 한도는 >250 MPa이며, ADC3 및 ADC12는 ~270 MPa에 도달한다.

- 달성되는 인장 특성은 용체화 처리 온도에 크게 의존하며, ADC12의 경우 480-490°C가 블리스터링을 유발하지 않으면서 강도를 극대화하는 데 최적이다.

그림 이름 목록:

- Fig. 1. Tensile properties of the four alloys made from cylindrical tensile test bars examined in as-cast, T4 and T6 tempers. (a), ADC3, (b), ADC10#1, (c) ADC10#2, (d) ADC12.

- Fig. 2. Tensile properties of the ADC12 alloy studied as a function of solution treatment temperature.

- Fig. 3. a) shows tear strength and tear-to-yield ratio for the four alloys; b) shows the unit propagation energy, (UPE) and unit total energy (UTE).

- Fig. 4. Axial S-Nf data, R = 0.1. in as-cast and T6 conditions (a) shows ADC3, (b) shows ADC10 and (c) shows ADC12. Data at 10⁷ cycles are runouts.

7. 결론:

- ADC3, ADC10, ADC12 조성을 기반으로 하는 기존 방식으로 생산된 고압 다이캐스팅은 성공적으로 열처리하여 높은 기계적 특성을 개발할 수 있다.

- T4 처리로 열처리하면 0.2% 항복강도, 인장 강도 및 연신율 값을 동시에 증가시킬 수 있다. T4 처리된 ADC3 합금에서는 0.2% 항복강도나 인장 강도에는 거의 변화가 없었지만, 연신율은 4.6%에서 9%로 거의 두 배가 되었다.

- T6 처리에서는 주조 상태에 비해 연신율이 소폭 감소하지만, 0.2% 항복강도 값이 75-100%까지 증가하는 등 인장 특성이 향상될 수 있다.

- 열처리된 고압 다이캐스팅의 파괴 특성은 T4 또는 저시효 T6 처리를 사용하여 크게 개선될 수 있다. 특히, 저시효 T6 처리는 대부분의 합금에서 완전히 경화된 T6 상태에 비해 강도가 약간 희생되지만 우수한 인장 및 파괴 특성의 조합을 제공한다.

- 열처리된 HPDC의 피로 특성은 우수하다. ADC3 또는 ADC12 합금의 경우 피로 한도는 270 MPa까지 높을 수 있다. 주조 및 T6 처리 상태 모두에서 이들 합금은 인장 강도 대비 높은 피로 한도 비율을 보이며, T6 처리 상태에서는 더 높은 절대 피로 특성을 나타낸다.

8. 참고 문헌:

- [1] R.N. Lumley, R.G. O'Donnell, D.R. Gunasegaram, M. Givord: International Patent Application PCT/2005/001909, WO2006/066314.

- [2] R.N. Lumley, R.G. O'Donnell, D.R. Gunasegaram, M. Givord: Met. & Mat. Trans. A, 2007, 38A, 2564-2574.

- [3] R.N. Lumley, I.J. Polmear and P.R. Curtis: Met. & Mat. Trans. A, Vol.40, #7, p.1716-1726 (2009).

- [4] R.N. Lumley, M. Gershenzon, D.R. Gunasegaram, C.J. Davidson, A.C. Yob: Conf. Proc. 113th Metalcasting Congress, NADCA, 2009, paper T09-042.

- [5] J.G. Kaufman: "Fracture Resistance of Aluminum Alloys", The Aluminum Association, ASM International, Ohio, (2001), p.37-74.

전문가 Q&A: 가장 중요한 질문에 대한 답변

Q1: HPDC 부품에 T6 열처리를 적용했을 때 얻을 수 있는 가장 큰 이점은 무엇인가요?

A1: 가장 큰 이점은 강도와 피로 저항성의 막대한 증가입니다. 논문의 결론에 따르면, T6 처리는 주조 상태 대비 0.2% 항복강도를 75-100%까지 증가시킬 수 있습니다. 또한 T6 처리된 ADC3 및 ADC12 합금의 피로 한도는 270 MPa에 달해, 높은 응력의 반복 하중이 가해지는 응용 분야에 적합합니다 (결론 5항, 그림 4).

Q2: 제 응용 분야는 최대 강도보다는 높은 인성과 에너지 흡수 능력이 필요합니다. 어떤 열처리를 선택해야 할까요?

A2: 인성과 파괴 저항성이 중요하다면 T4 또는 저시효(UA) T6 처리를 지정해야 합니다. 연구에 따르면 이 조건에서 파괴 특성이 크게 향상되며, 우수한 파괴 특성의 기준이 되는 영구 주형 주조 A356-T6 합금과 "동등하거나 더 우수한" 성능을 보일 수 있습니다 (결론 4항, 그림 3).

Q3: 이 공정은 HPDC 열처리의 고질적인 문제인 블리스터링을 정확히 어떻게 피하나요?

A3: 이 공정은 "용체화 처리 단계를 대폭 단축"함으로써 블리스터링을 피합니다(서론). 이는 기존 용체화 처리보다 훨씬 짧은 노출 시간(10-15분)과 정밀하게 제어된 낮은 온도(예: 480-490°C)를 사용하는 것을 의미합니다. 이 프로토콜은 시효 경화를 가능하게 할 만큼 충분한 합금 원소를 용해시키면서도, 갇힌 가스가 블리스터링을 유발할 시간이나 열에너지를 갖지 못하게 합니다.

Q4: 이 새로운 열처리는 모든 알루미늄 다이캐스팅 합금에 적용 가능한가요?

A4: 본 연구는 업계에서 가장 흔하게 사용되는 합금 중 일부인 ADC3, ADC10, ADC12에 구체적으로 초점을 맞췄습니다(표 1). 이 세 합금 모두에서 성공적이고 의미 있는 개선이 나타난 것은 이 원리가 다른 열처리 가능 HPDC 알루미늄 합금에도 폭넓게 적용될 수 있음을 시사합니다. 다만, 각 합금에 맞는 구체적인 공정 변수는 최적화가 필요할 것입니다.

Q5: 주조 상태와 비교했을 때 피로 수명 개선은 얼마나 중요한가요?

A5: 개선 효과는 매우 중요합니다. 그림 4의 S-N 곡선에서 볼 수 있듯이, T6 상태는 모든 응력 수준에서 주조 상태보다 월등한 성능을 보입니다. ADC3의 경우, 주조 상태의 피로 한도는 약 205 MPa인 반면, T6 상태의 한도는 270 MPa로 32% 증가했습니다. 이 데이터는 엔지니어들이 피로가 주요 설계 고려 사항인 응용 분야에 열처리된 HPDC 부품을 자신 있게 사용할 수 있는 근거를 제공합니다(표 4).

결론 및 다음 단계

이 연구는 HPDC 부품의 기계적 특성을 향상시키기 위한 귀중한 로드맵을 제공합니다. 연구 결과는 부품의 강도, 내구성, 파괴 저항성을 개선하여 다이캐스팅 공정의 전통적인 성능 한계를 효과적으로 극복할 수 있는 명확하고 데이터에 기반한 경로를 제시합니다.

CASTMAN은 고객의 가장 까다로운 다이캐스팅 문제를 해결하기 위해 최신 산업 연구를 적용하는 데 전념하고 있습니다. 본 논문에서 논의된 이슈가 귀사의 운영 목표와 관련이 있다면, 저희 엔지니어링 팀에 연락하여 이러한 고급 원칙을 귀사의 부품에 적용하는 방법을 논의해 보시기 바랍니다.

저작권

- 본 자료는 "Roger N. Lumley, David Viano, John R. Griffiths, Cameron J. Davidson"의 논문을 기반으로 합니다. 논문 제목: "The Effect of Heat Treatment on Tensile, Fatigue and Fracture Resistance of ADC3, ADC10, and ADC12 Alloys".

- 논문 출처: 본 논문은 "Proceedings of the 12th International Conference on Aluminium Alloys, September 5-9, 2010, Yokohama, Japan"에 게재되었습니다. 제공된 문서에는 직접적인 DOI URL이 없습니다.

본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.