본 기술 요약은 G. Timelli, S. Ferraro, A. Fabrizi, S. Capuzzi, F. Bonollo, L. Capra, G.F. Capra가 2014년 세계 주조 학회(World Foundry Congress)에서 발표한 학술 논문 "[The Influence of Cr content on the Fe-rich phase Formation and Impact toughness of a Die-cast AlSi9Cu3(Fe) alloy](논문 제목)"을 기반으로 합니다. 이 내용은 HPDC 전문가를 위해 CASTMAN의 전문가들이 Gemini, ChatGPT, Grok과 같은 LLM AI의 도움을 받아 분석하고 요약했습니다.

키워드

- 주요 키워드: HPDC 슬러지 형성

- 보조 키워드: AlSi9Cu3(Fe) 합금, A380, 알루미늄 합금 내 크롬, 충격 인성, 금속간 화합물, Fe-rich상(철 리치상), HPDC 기계적 특성

핵심 요약

- 과제: HPDC 부품의 충격 인성을 저하시키는 유해한 "슬러지(sludge)" 입자 형성의 위험을 감수하면서, AlSi9Cu3(Fe) 합금에 크롬(Cr)을 첨가함으로써 얻는 이점의 균형을 맞추는 것.

- 방법: 연구진은 다이캐스팅 AlSi9Cu3(Fe) 합금의 Cr 함량을 0.057%에서 0.153%까지 체계적으로 변화시키면서, 그에 따른 미세조직 및 충격 인성 변화를 측정했습니다.

- 핵심 발견: 이 연구는 명확한 성능 임계점을 확인했습니다. 충격 인성은 Cr 함량 0.12 wt.%까지 안정적으로 유지되지만, 0.15 wt.%로 추가 증가하면 인성과 최대 하중이 9% 이상 급격히 감소했습니다.

- 결론: 높은 인성이 요구되는 AlSi9Cu3(Fe) 합금(A380 상당) 응용 분야에서는, 심각하고 갑작스러운 기계적 성능 저하를 방지하기 위해 Cr 함량을 0.12 wt.% 임계점 이하로 유지하는 것이 매우 중요합니다.

과제: 이 연구가 HPDC 전문가에게 중요한 이유

수십 년 동안 엔지니어들은 고온 강도를 향상시키고 Fe 함유상의 형태를 유익하게 개선하기 위해 Al-Si 주조 합금에 크롬(Cr)을 첨가해 왔습니다. 하지만 Cr에는 심각한 단점이 있습니다. 바로 "슬러지"로 알려진 조대한 금속간 화합물 결정을 형성하는 가장 강력한 원소라는 점입니다. 이는 다이와 공구를 보호하기 위해 유지 온도가 낮은 HPDC 산업에서 슬러지 석출이 촉진될 수 있어 잘 알려진 문제입니다.

철(Fe), 망간(Mn), 크롬(Cr)이 풍부한 이 단단한 슬러지 입자들은 용탕 알루미늄보다 밀도가 높아 용해로나 주형 내에서 편석될 수 있습니다. 이들의 존재는 용탕의 화학적 조성을 변화시킬 뿐만 아니라, 다이 솔더링 경향을 증가시키고, 가장 중요하게는 최종 주물의 연성 및 인성에 악영향을 미칠 수 있습니다.

"슬러지 팩터(Sludge Factor)" 공식(SF=(1·wt.%Fe)+(2·wt.%Mn)+(3·wt.%Cr))이 가이드 역할을 해왔지만, Cr 함량 변화가 다이캐스팅 Al-Si 합금의 파괴 인성에 미치는 직접적인 영향에 대한 구체적인 데이터는 부족했습니다. 이 연구는 바로 그 중요한 지식 격차를 메우며, 관련된 장단점에 대한 명확하고 데이터 기반의 이해를 제공합니다.

접근법: 연구 방법론 분석

크롬의 효과를 분리하기 위해 연구진은 통제된 실험을 수행했습니다.

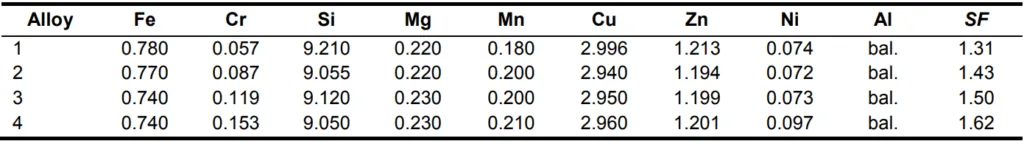

- 합금 준비: 연구진은 기준 합금으로 2차 AlSi9Cu3(Fe) 주조 합금(EN AB-46000, A380 상당)을 사용했습니다. 상용 Al-20Cr 모합금을 첨가하여 Cr 함량이 0.057 wt.%에서 0.153 wt.%까지 다른 네 가지 실험용 합금을 제조했습니다.

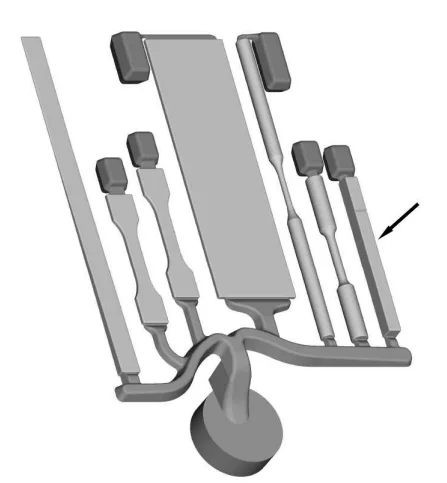

- 주조 공정: 산업 생산과의 관련성을 보장하기 위해 2.9 MN 형체력의 콜드 챔버 HPDC 장비를 사용하여 다중 캐비티 시험편을 생산했습니다.

- 미세조직 분석: 팀은 광학 현미경(OM)과 에너지 분산형 X선 분광법(EDX)이 장착된 전계 방사형 주사 전자 현미경(FEG-SEM)을 사용하여 Fe 함유 화합물의 크기, 면적 분율, 형태를 조사하고 정량화했습니다.

- 기계적 시험: ASTM E2298-13a 표준에 따라 계장화된 낙하 충격 시험기를 사용하여 노치가 없는 시편으로 상온에서 충격 인성을 평가했습니다. 이를 통해 파단 중 흡수 에너지(Wt)와 최대 하중(Fm)을 정밀하게 측정할 수 있었습니다.

핵심 발견: 주요 결과 및 데이터

이 연구는 크롬 농도가 합금의 미세조직과 성능에 어떻게 직접적인 영향을 미치는지에 대한 몇 가지 중요한 통찰을 제공했습니다.

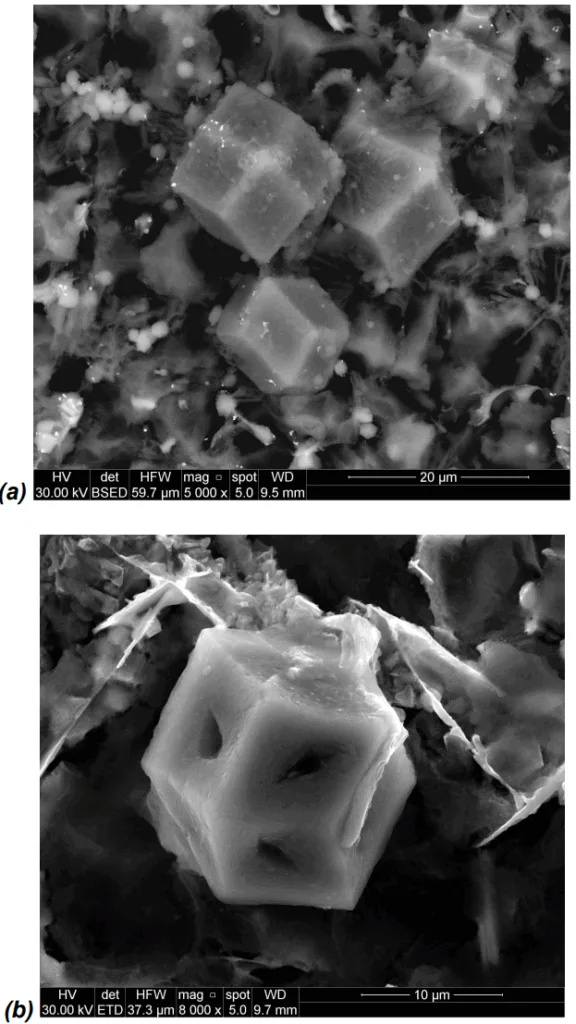

- 결과 1: Cr 증가에 따른 슬러지 부피 및 형태 악화: Cr 함량이 증가함에 따라, 1차 α-Alx(Fe,Mn,Cr)ySiz 금속간 화합물 슬러지 입자의 면적 분율이 증가합니다. 결정적으로, 그 형태가 비교적 조밀한 다면체에서 더 해로운 가지 모양 또는 별 모양으로 변형됩니다 (Figure 6).

- 결과 2: 슬러지가 지배적인 결함으로 부상: 연구는 이 변화를 정량화했습니다. 슬러지로 분류되는 Fe-rich 입자의 비율(f'/f ratio)은 0.057% Cr에서 0.18이었던 것이 0.153% Cr에서는 0.38로 두 배 이상 증가했습니다 (Table 2). 이는 높은 Cr 함량이 슬러지를 주요 금속간 화합물 유형으로 만든다는 것을 보여줍니다.

- 결과 3: 충격 인성의 "안전 구간": Cr 함량 0.119 wt.%까지 합금의 충격 인성(Wt)과 최대 흡수 하중(Fm)은 각각 평균 15.7 J과 9.3 kN으로 거의 일정하게 유지되었습니다. 이 범위는 안정적인 운영 구간을 나타냅니다 (Table 3, Figure 8).

- 결과 4: 성능의 절벽: Cr 함량을 0.153 wt.%로 약간 증가시키자 합금은 임계점을 넘어섰습니다. 이로 인해 성능이 급격히 저하되어 충격 인성은 14.6%, 최대 하중은 9.5% 감소했습니다. 이는 인성이 중요한 응용 분야에서 크롬에 대한 명확하고 중요한 상한선이 있음을 보여줍니다.

HPDC 제품에 대한 실용적 시사점

이 연구는 A380 계열 합금을 다루는 모든 HPDC 공정에서 제품 품질과 공정 제어를 개선하기 위한 실행 가능한 정보를 제공합니다.

- 공정 엔지니어에게: 이 연구 결과는 크롬에 대한 명확하고 데이터에 기반한 상한 관리 기준을 제시합니다. 일관된 충격 성능과 부품 신뢰성을 보장하기 위해, 용탕 내 Cr 수준은 엄격하게 모니터링되고 0.12 wt.% 미만으로 유지되어야 합니다. 이는 Cr과 같은 불순물 원소 농도가 변동될 수 있는 재활용 알루미늄을 사용할 때 특히 중요합니다.

- 품질 관리 담당자에게: 0.12 wt.%를 초과하는 Cr 함량과 급격한 인성 저하 사이의 강한 상관관계(Table 3)는 화학 성분 분석을 강력한 예측 도구로 만듭니다. 분광 분석기에서 높은 크롬 수치가 나오면 잠재적인 부품 취성에 대한 신뢰할 수 있는 조기 경보 역할을 하여, 기계적 사양을 충족하지 못하는 부품의 주조 및 출하를 방지할 수 있습니다.

- 금형 설계 및 합금 사양 담당자에게: 인성이 핵심 요구사항인 부품의 재료를 지정할 때, 엔지니어는 최대 Cr 함량을 약 0.12%로 명시적으로 정의해야 합니다. 이 연구는 Cr이 슬러지 팩터 방정식에서 가장 영향력 있는 원소이며, 이를 제어하는 것이 슬러지 관련 고장을 완화하는 가장 효과적인 전략임을 검증합니다.

논문 상세 정보

The Influence of Cr content on the Fe-rich phase Formation and Impact toughness of a Die-cast AlSi9Cu3(Fe) alloy

1. 개요:

- 제목: The Influence of Cr content on the Fe-rich phase Formation and Impact toughness of a Die-cast AlSi9Cu3(Fe) alloy

- 저자: G. Timelli, S. Ferraro, A. Fabrizi, S. Capuzzi, F. Bonollo, L. Capra, G.F. Capra

- 발표 연도: 2014

- 발표 학회/저널: World Foundry Congress

- 키워드: Aluminium alloys; Chromium; Microstructure; Impact properties; High-pressure diecasting; Intermetallic compounds; Sludge.

2. 초록:

고압 다이캐스팅 AlSi9Cu3(Fe) 합금의 미세조직 및 충격 인성에 대한 크롬의 영향을 Cr 함량을 변화시키며 체계적으로 조사했다. 결과에 따르면, Cr 함량이 증가함에 따라 1차(슬러지) 및 2차(초정) α-Alx(Fe,Mn,Cr)ySiz 금속간 화합물의 면적 분율이 증가한다. 또한, 슬러지 형태는 다면체에서 가지 모양 또는 별 모양으로 변하는 반면, 2차 Fe-rich 입자의 형태는 영향을 받지 않는 것으로 보인다. 다면체 슬러지 입자는 규칙적인 능형 십이면체와 관련이 있으며, 별 모양 및 가지 모양 형태는 속이 빈 능형 십이면체에서 기인한다. 하중-변위 곡선에서, 충격 시험 중 시편에 의해 흡수된 충격 인성(Wt)과 최대 하중(Fm)을 측정했다. 기계적 시험 결과, Wt와 Fm 값은 Cr 함량 0.12wt.%까지 약 15.7 J과 9.3 kN으로 거의 일정하게 유지되지만, Cr을 추가로 첨가(0.15 wt.%)하면 전체 성능이 9% 이상 감소하는 것으로 나타났다.

3. 서론:

크롬은 a-AlCrSi, a-Al(Cr,Fe)Si, a-Al(Fe,Mn,Cr)Si 상과 같은 높은 열적 안정성을 가진 금속간 화합물을 형성하여 Al-Si 주조 합금의 고온 강도를 향상시키기 위해 첨가될 수 있다는 것은 잘 알려져 있다 [1,2]. 또한, 소량의 Cr 첨가는 Fe 함유상의 형태를 유익하게 개선하거나, 중국 문자(Chinese script) 또는 다면체 형태와 같은 ß-Al5FeSi 상보다 덜 해로운 화합물의 석출을 향상시킬 수 있다 [3,4]. 일반적으로 중국 문자 형태의 a-Al13(Fe,Cr)4Si4 상 형성을 촉진하기 위해서는 Fe:Cr 비율 3이 필요하다 [5]. 그러나 Fe 함유 금속간 화합물의 개선을 위한 Cr 첨가는 제한되어야 하며, 그렇지 않으면 큰 1차 금속간 화합물 결정이 슬러지로 포정 반응에 의해 용탕에서 석출된다 [6-8]. Fe, Mn, Cr이 풍부한 이 복잡한 금속간 화합물은 합금의 액상선 온도 이상에서 형성되며, 용탕보다 밀도가 높아 용융 과정에서 분리된다. 분리는 느린 냉각 속도의 주형이나 용해로 또는 레이들 내의 용탕에서 발생할 수 있다. 따라서 슬러지 형성은 용탕의 화학적 조성을 변화시킨다 [8]. 슬러지 석출은 주로 고압 다이캐스팅(HPDC) 주조 공장에서 발생하는데, 이는 다이와 공구를 보호하기 위해 유지 온도가 다른 주조 공정보다 일반적으로 낮기 때문이다. 슬러지 형성은 용탕의 화학적 조성을 변화시킬 뿐만 아니라, 합금의 다이 솔더링 경향을 증가시킬 수도 있다. 더욱이, 슬러지 화합물은 주물의 연성 및 인성 특성에 악영향을 미칠 수 있는 단단한 입자이다 [10,11]. Jorstad [10]와 Gobrecht [12]는 슬러지를 피하기 위한 지침으로 Al-Si-Cu 합금에 대한 슬러지 팩터(SF)를 제안했다. 이 팩터는 다음 공식으로 계산된다: SF=(1·wt.%Fe)+(2·wt.%Mn)+(3·wt.%Cr) 식 1. 여기서 Cr은 슬러지 형성에 가장 해로운 원소이다.

4. 연구 요약:

연구 주제 배경:

크롬은 Al-Si 합금에서 흔한 합금 원소이지만, HPDC 공정에서 심각한 우려 사항인 유해한 금속간 화합물 슬러지 입자 형성의 주요 원인이기도 합니다.

선행 연구 현황:

슬러지의 부정적인 영향은 알려져 있었고 슬러지 팩터와 같은 공식이 존재했지만, 체계적으로 변화하는 Cr 함량이 다이캐스팅 Al-Si 합금의 파괴 인성에 구체적으로 어떤 영향을 미치는지에 대한 정량적 데이터는 제한적이었습니다.

연구 목적:

다이캐스팅 AlSi9Cu3(Fe) 합금의 미세조직(특히 Fe-rich상 형성과 형태) 및 그에 따른 충격 인성에 대한 Cr 함량의 영향을 체계적으로 조사하는 것입니다.

핵심 연구 내용:

이 연구는 Cr 함량을 0.057%에서 0.153%까지 변화시킨 네 가지 배치의 AlSi9Cu3(Fe) 합금을 제조했습니다. 이들을 다이캐스팅한 후, 상세한 미세조직 분석과 계장화 충격 시험을 통해 Cr 수준과 슬러지 특성 및 기계적 성능 간의 상관관계를 규명했습니다.

5. 연구 방법론

연구 설계:

본 연구는 크롬 함량의 체계적인 변화를 제외하고는 동일한 네 가지 합금 조성을 비교 분석하는 방식으로 설계되었습니다.

데이터 수집 및 분석 방법:

데이터는 합금의 화학 분석, 상 식별 및 정량화를 위한 OM 및 SEM/EDX를 이용한 미세조직 조사, ASTM E2298-13a에 따른 계장화 낙하 충격 시험기를 사용한 기계적 시험을 통해 수집되었습니다. 입자 크기, 면적 분율 및 분포를 정량화하기 위해 이미지 분석 소프트웨어가 사용되었습니다.

연구 주제 및 범위:

이 연구는 HPDC 조건 하의 AlSi9Cu3(Fe) 합금(EN AB-46000)에 초점을 맞췄습니다. 연구 범위는 Fe-rich상 형성(1차 슬러지 및 2차 입자)에 대한 Cr의 영향과 그에 따른 T1(주조 상태) 조건에서의 상온 충격 인성으로 제한되었습니다.

6. 주요 결과:

주요 결과:

- Cr 함량을 높이면 1차(슬러지) 및 2차 α-Alx(Fe,Mn,Cr)ySiz 금속간 화합물의 면적 분율이 모두 증가합니다.

- 슬러지 입자의 형태는 Cr이 증가함에 따라 다면체에서 가지 모양 또는 별 모양으로 악화됩니다.

- 충격 인성과 최대 하중(Fm)은 0.12 wt.% Cr까지 거의 일정합니다.

- 0.15 wt.%의 Cr 함량은 충격 인성(>9%) 및 최대 하중의 현저한 감소를 유발합니다.

- 재료의 동적 항복 강도는 시험된 범위 내에서 Cr 수준과 무관한 것으로 나타났습니다.

그림 제목 목록:

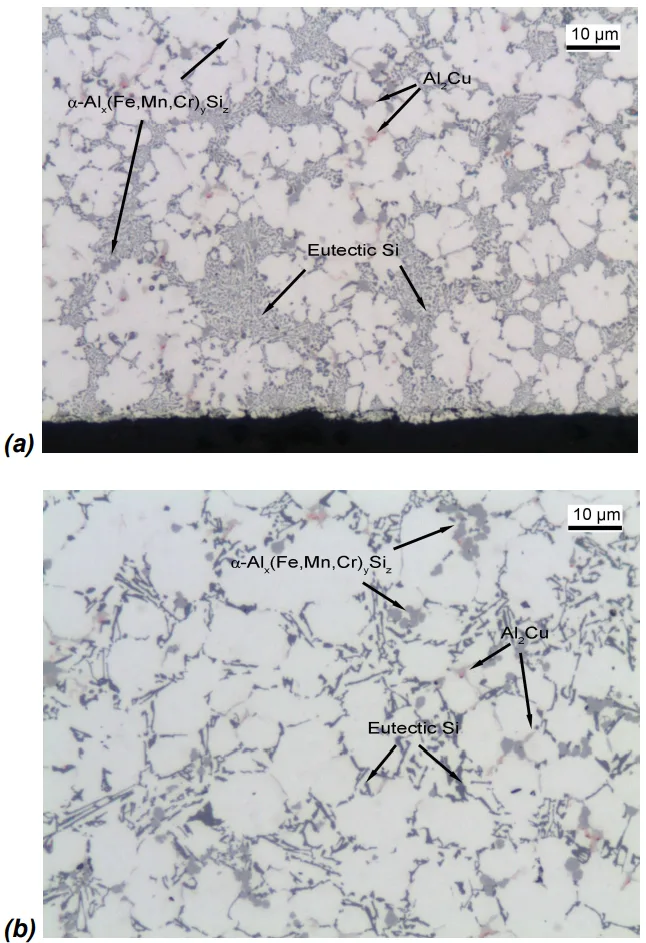

0.057 and (b) 0.153 wt.% Cr after deep-etching.

- Fig. 1. Geometry of the diecasting where the investigated impact bar is indicated by the arrow.

- Fig. 2. Dimensions (mm) of the impact testing bar

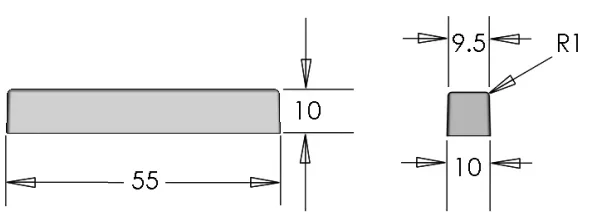

- Fig. 3. (a) Typical etched cross section of diecast AlSi9Cu3(Fe) (0.087wt.% Cr) impact specimen showing the presence of an internal segregation band. Darker material in the macrograph contains higher fraction of Al-Si eutectic and secondary intermetallics. (b) Mean eutectic profile over the cross section of the analysed alloys. Arrows indicate approximately the distance of the internal segregation band. The scattering of data is depicted by horizontal bars.

- Fig. 4. Eutectic Si particles in the analysed AlSi9Cu3(Fe) alloys. Micrographs refer to (a) the impact surface and (b) the centre of the diecast impact bars.

- Fig. 5. SEM micrograph of die-cast AlSi9Cu3(Fe) alloy. Arrows indicate a-Alx(Fe,Mn,Cr)ySiz compounds and Cu-rich particles, as revealed by EDS spectra (b and c, respectively).

- Fig. 6. Typical microstructures of Cr-added AlSi9Cu3(Fe) alloys: (a) 0.057, (b) 0.087, (c) 0.119 and (d) 0.153 wt.% Cr. Primary a-Alx(Fe,Mn,Cr)ySiz compounds (sludge) are indicated by arrows.

- Fig. 7. SEM micrographs of sludge particles in the diecast experimental AlSi9Cu3(Fe) alloys with (a) 0.057 and (b) 0.153 wt.% Cr after deep-etching.

- Fig. 8. Impact load-deflection curves of different Cr-added alloys.

7. 결론:

고압 다이캐스팅 AlSi9Cu3(Fe) 합금에서 Fe-rich 화합물의 미세조직 변화에 대한 Cr 함량의 영향과 합금의 충격 인성에 대해 조사했다. 다음과 같은 결론을 도출할 수 있다.

용탕의 초기 Cr 함량은 양의 공정 편석 밴드 및 ESC와 같은 미세조직 특징에 영향을 미치지 않으며, 이는 HPDC 공정에 기인한다.

- 높은 냉각 속도와 결합된 Cr의 존재는 1차 슬러지 입자와 초정 α-Alx(Fe,Mn,Cr)ySiz 금속간 화합물의 형성을 촉진한다.

- Cr 함량이 증가함에 따라 두 Fe-rich 금속간 화합물의 부피 분율이 증가한다. 입자 양의 증가는 크기 증가와 연관된다.

- 점진적인 Cr 첨가는 슬러지 형태를 어느 정도 잘 형성된 육각형에서 가지 모양 또는 별 모양으로 변화시킨다.

- 다면체 슬러지 입자는 규칙적인 능형 십이면체와 관련이 있으며, 별 모양 및 가지 모양 형태는 속이 빈 능형 십이면체에서 기인한다.

- 현재의 주조 조건에서 2차 Fe-rich 입자의 형태는 Cr 첨가에 의해 영향을 받지 않는다.

- 다이캐스팅 AlSi9Cu3(Fe) 합금의 충격 인성과 최대 하중은 Cr 수준이 0.12 wt.%를 초과하면 감소한다. 반면, 재료의 가공 경화는 Cr 첨가에 의해 영향을 받지 않는다.

8. 참고 문헌:

- Cho, Y.-H., Joo, D.-H., Kim, C.-H., Lee, H.-C., Materials Science Forum, 519-521, pp. 461-466. (2006).

- Lodgaard, L., Ryum, N.,Materials Science and Engineering A, 283, pp.144-152 (2000).

- Kim, H.Y., Han, S.W., Lee, H.M., Materials Letters, 60, pp. 1880-1883 (2006).

- Eidhed, W., Journal of Materials Science&Technology, 24, pp. 45-47, (2008).

- Mahta, M., Emamy, M., Daman, A., Keyvani, A., Campbell, J., International Journal of Cast Metals Research, 18, pp.73-79 (2005).

- http://metalcasting.govtools.us/reports/casting_characteristics_of_aluminum.pdf (5 February, 2002).

- Shabestari, S.G., Materials Science and Engineering A, 383, pp. 289-298 (2004).

- Shabestari, S.G., Gruzleski, J.E., Metallurgical and Materials Transactions A, 26, pp. 999-1006 (1995).

- Wallace, J., “A guide to correcting soldering”, North American Die Casting Association, Des Plaines, IL (2006).

- Jorstad, J.L., Die Casting Engineer, 11-12, pp. 30-36 (1986).

- Cao, X., Campbell, J., International Journal of Cast Metals Research, 17, pp. 1-11 (2004).

- Gobrecht, J., Giesserei, 61, pp. 263-265 (1975).

- Makhlouf, M.M., Apelian, D., Wang, L., “Microstructure and Properties of Aluminium Die Casting Alloys”, North American Die Casting Association, Rosemont, IL (1998).

- EN 1706, “Aluminium and aluminium alloys - Castings - Chemical composition and mechanical properties” (2010).

- Timelli, G., Bonollo, F., Materials Science and Engineering A, 528, pp. 273-282 (2010).

- ASTM E2298-13a, “Standard Test Method for Instrumented Impact Testing of Metallic Materials”, ASTM International, West Conshohocken, Philadelphia, PA (2013).

- Gourlay, C.M., Laukl,i H.I., Dahle, A.K., Metallurgical and Materials Transactions A, 38, pp. 1833-1844 (2007).

- Otarawanna, S., Gourlay, C.M., Laukli, H.I., Dahle, A.K., Metallurgical and Materials Transactions A, 40 pp.1645-1659 (2009).

- Gourlay, C.M., Dahle, A.K., Nature, 445, pp.70-73 (2007).

- Meylan, B., Terzi, S., Gourlay, C.M., Suéry, M., Dahle, A.K., Scripta Materialia, 63, pp. 1185-1188 (2010).

- Laukli, H.I., Gourlay, C.M., Dahle, A.K., Lohne, O., Materials Science and Engineering A, 413-414, pp. 92-97 (2005).

- Otarawanna, S., Gourlay, C.M., Laukli, H.I., Dahle, A.K., Materials Characterization, 60, pp. 1432-1441 (2009)

- Murali, S., Raman, K.S., Murthy, K.S.S., Materials Characterization, 33, pp. 99-112 (1994).

- Fabrizi, A., Ferraro, S., Timelli, G., Shape Casting 5: International Symposium, TMS (2014).

- Kim, B., Lee, S., Yasuda, H., Materials Science Forum, 654-656, pp. 974-977 (2010).

- Server, W.L., J Eng Mater Technol Trans, 100, pp. 183-187 (1978).

- Stepanov, G.V., Kharchenko, V.V., Strength of Materials, 17, pp. 1102-1107 (1985).

- Klepaczko, J.R, Journal of the mechanics and physics of solids, 46, pp. 2139-2153 (1998).

- Seifeddine, S., Johansson, S., Svensson, I.L., Materials Science and Engineering A, 49, 385-390 (2008).

- Kobayashi, T., Engineering fracture mechanics, 19, pp. 67-79 (1984).

전문가 Q&A: 가장 궁금한 질문에 대한 답변

Q1: A380 (AlSi9Cu3(Fe)) 합금을 다루는 엔지니어에게 이 연구의 가장 중요한 시사점은 무엇입니까?

A1: 가장 중요한 시사점은 크롬 함량에 대한 성능의 "절벽"이 존재한다는 것입니다. 이 합금은 약 0.12 wt.%까지의 Cr 함량은 충격 인성의 큰 손실 없이 견딜 수 있습니다. 그러나 이 수준을 초과하면(예: 0.15 wt.%) 기계적 성능이 급격히 저하됩니다. Table 3에서 볼 수 있듯이, 이 작은 증가로 충격 인성이 14.6%나 감소했습니다. 따라서 부품 신뢰성을 보장하기 위해서는 Cr 함량을 엄격하게 제어하는 것이 가장 중요합니다.

Q2: "슬러지"란 정확히 무엇이며, 크롬은 여기에 어떤 영향을 줍니까?

A2: 슬러지는 주된 응고가 일어나기 전에 용융 합금에서 형성되는 1차 α-Alx(Fe,Mn,Cr)ySiz 금속간 화합물을 말합니다. 이 연구는 크롬 증가가 두 가지 부정적인 영향을 미친다는 것을 보여줍니다: 1) 이 슬러지 입자의 총량을 증가시키고, 2) 그 모양을 조밀한 다면체에서 더 해로운 가지 모양 또는 별 모양으로 바꿉니다(Figure 6 및 Figure 7). 이 크고 불규칙한 입자들은 약한 영역으로 작용하여 균열 전파를 촉진하고 최종 주물을 더 취약하게 만듭니다.

Q3: 논문에서 "슬러지 팩터(SF)"를 언급했는데, 실제로 어떻게 사용할 수 있나요?

A3: 슬러지 팩터, SF=(1·wt.%Fe)+(2·wt.%Mn)+(3·wt.%Cr)는 슬러지 형성 위험을 예측하기 위한 지침입니다. Jorstad [10]와 Gobrecht [12]에서 인용된 이 공식은 크롬이 슬러지 형성을 촉진하는 데 철보다 3배 더 강력하다는 점을 강조합니다. 이 연구는 Cr의 결정적인 역할을 실험적으로 검증합니다. 이 논문의 결과를 통해 Cr로부터의 기여를 제어하는 것이 가장 효과적인 전략임을 알고, SF 계산을 사용하여 특정 용탕 화학 성분의 위험 수준을 신속하게 평가할 수 있습니다.

Q4: 크롬은 1차 슬러지 입자에만 영향을 미칩니까?

A4: 아니요. 연구에 따르면 크롬 함량이 증가함에 따라 1차(슬러지) 및 2차(초정) Fe-rich 금속간 화합물의 면적 분율이 모두 증가합니다(초록). 그러나 중요한 차이점은 2차 Fe-rich 입자의 형태는 Cr 첨가에 의해 크게 영향을 받지 않았다는 것입니다. 인성에 대한 주된 해로운 영향은 1차 슬러지 입자의 크기와 모양의 부정적인 변화에서 비롯됩니다(결론 섹션).

Q5: 왜 이 연구에서는 인장 강도가 아닌 충격 인성에 초점을 맞췄나요?

A5: 충격 인성은 갑작스러운 하중 하에서 에너지를 흡수하는 재료의 능력을 측정하는 것으로, 충돌이나 충격을 경험할 수 있는 자동차 및 구조용 부품에 매우 중요합니다. 논문에서 언급했듯이, 슬러지와 같은 단단하고 취성인 입자들은 이 특성을 심각하게 손상시키는 것으로 알려져 있습니다(서론). 충격 시험은 슬러지와 같은 미세조직 특징이 다이캐스팅의 동적 파괴 저항에 어떻게 영향을 미치는지 평가하는 매우 효과적인 방법으로, 재료의 내구성에 대한 명확한 그림을 제공합니다.

결론 및 다음 단계

이 연구는 HPDC에서 AlSi9Cu3(Fe) 부품의 신뢰성을 향상시키기 위한 귀중한 로드맵을 제공합니다. 이 발견들은 크롬 함량에 대한 명확하고 데이터 기반의 임계치를 제시하며, 슬러지의 해로운 영향을 피함으로써 품질을 개선하고, 취성 파괴의 위험을 줄이며, 생산을 최적화하는 직접적인 경로를 제공합니다.

CASTMAN은 고객의 가장 까다로운 다이캐스팅 문제를 해결하기 위해 최신 산업 연구를 적용하는 데 전념하고 있습니다. 이 논문에서 논의된 슬러지 형성 및 기계적 인성 문제가 귀사의 운영 목표와 관련이 있다면, 저희 엔지니어링 팀에 문의하여 귀사의 부품에 이러한 첨단 원칙을 적용하는 방법에 대해 논의해 보십시오.

저작권

- 본 자료는 "G. Timelli, S. Ferraro, A. Fabrizi, S. Capuzzi, F. Bonollo, L. Capra, G.F. Capra"의 논문을 기반으로 합니다. 논문 제목: "The Influence of Cr content on the Fe-rich phase Formation and Impact toughness of a Die-cast AlSi9Cu3(Fe) alloy".

- 논문 출처: [문서 내 DOI URL 정보 없음]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용은 금지됩니다. Copyright © 2025 CASTMAN. All rights reserved.