이 기술 브리핑은 Mohammed Yunus와 Mohammad S. Alsoufi가 작성하여 [IMPACT: International Journal of Research in Engineering & Technology (IMPACT: IJRET)] (2015)에 발표한 학술 논문 "[A STATISTICAL ANALYSIS OF JOINT STRENGTH OF DISSIMILAR ALUMINIUM ALLOYS FORMED BY FRICTION STIR WELDING USING TAGUCHI DESIGN APPROACH, ANOVA FOR THE OPTIMIZATION OF PROCESS PARAMETERS]"를 기반으로 합니다. 이 내용은 HPDC 전문가들을 위해 CASTMAN의 전문가들이 요약하고 분석했습니다.

키워드

- 주요 키워드: 마찰 교반 용접(FSW) 공정 최적화

- 보조 키워드: 이종 알루미늄 합금(AA7075, AA6061), 다구치 설계법, 분산분석(ANOVA), 접합부 항복 강도, 용접 공정 변수(회전 속도, 축 방향 하중, 용접 속도), 신호 대 잡음비(S/N Ratio)

핵심 요약

- 과제: 항공, 자동차 등 주요 산업에서 사용되는 이종 알루미늄 합금(AA7075 및 AA6061)을 용접할 때 일관되고 높은 접합 강도를 달성하는 것이 어려운 과제였습니다.

- 방법: 연구팀은 다구치 설계법(L18 직교 배열)과 분산분석(ANOVA)을 사용하여 이종 알루미늄 합금의 마찰 교반 용접(FSW)에 영향을 미치는 5가지 주요 공정 변수를 체계적으로 평가했습니다.

- 핵심 성과: 공구 회전 속도가 항복 강도에 가장 결정적인 영향을 미치는 요인으로 밝혀졌으며, 전체 변동의 45.51%를 차지했습니다.

- 결론: 본 연구는 예측 가능하고 우수한 항복 강도(241 MPa)를 달성하기 위한 최적의 공정 변수 조합(A1, B3, C2, D3, E1)을 성공적으로 규명하여 FSW 공정의 신뢰성을 입증했습니다.

과제: 이 연구가 HPDC 전문가에게 중요한 이유

최신 제조 환경에서는 빠르고 효율적이며 환경친화적인 재료 접합 공정이 필수적입니다. 특히 자동차 및 항공우주 산업에서는 무게를 줄이면서도 강도를 높이기 위해 AA7075 및 AA6061과 같은 이종 알루미늄 합금을 접합해야 하는 경우가 많습니다. 기존의 융합 용접 방식은 용융 관련 결함, 낮은 접합 강도, 필러로 인한 결함 등의 문제를 안고 있었습니다. 마찰 교반 용접(FSW)은 재료를 녹이지 않고 고상 상태에서 접합하는 방식으로 이러한 문제에 대한 유망한 대안으로 떠올랐습니다. 그러나 이종 합금에 대한 FSW 공정을 최적화하여 최고의 기계적 특성을 일관되게 달성하는 것은 여전히 중요한 과제로 남아 있었으며, 이 연구는 바로 이 문제를 해결하고자 했습니다.

접근법: 연구 방법론 분석

이 문제를 해결하기 위해 연구팀은 통계적으로 강력한 다구치 설계법을 채택했습니다. 연구에 사용된 기본 재료는 3mm 및 4mm 두께의 AA7075 및 AA6061 알루미늄 합금 판이었습니다. 연구팀은 수직 밀링 머신을 사용하여 맞대기 용접을 수행했습니다. 실험 설계를 위해 L18 직교 배열이 사용되었으며, 5가지 주요 공정 변수를 각기 다른 수준에서 테스트했습니다.

- 판 두께 (2단계: 3mm, 4mm)

- 축 방향 하중 (3단계: 2, 2.5, 3 KN)

- 회전 속도 (3단계: 600, 900, 1200 rpm)

- 용접 속도 (3단계: 75, 90, 115 mm/min)

- 경사각 (3단계: 3, 4, 5도)

결과는 신호 대 잡음비(S/N ratio)와 분산분석(ANOVA)을 사용하여 분석되었으며, 이를 통해 각 변수가 접합부 항복 강도에 미치는 영향을 정량화하고 최적의 조건을 예측했습니다.

핵심 성과: 주요 결과 및 데이터

이 연구는 FSW 공정 최적화에 대한 명확하고 실행 가능한 통찰력을 제공했습니다.

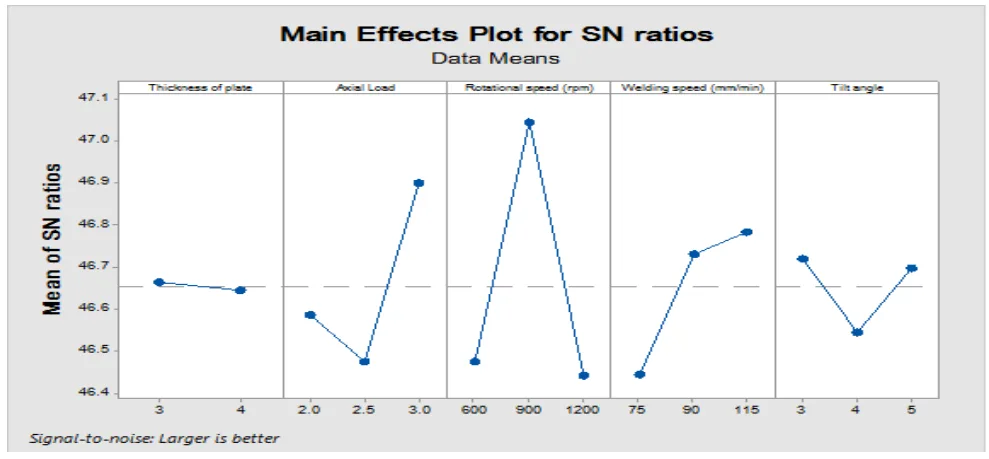

- 결과 1: 회전 속도가 핵심이다: 분산분석(ANOVA) 결과, 공구 회전 속도가 항복 강도에 가장 큰 영향을 미치는 변수로 확인되었으며, 기여율은 45.51%에 달했습니다. 반면, 판 두께는 가장 영향이 적은 변수였습니다(기여율 0.667%).

- 결과 2: 최적의 공정 레시피: 연구를 통해 최대 항복 강도를 얻기 위한 최적의 매개변수 조합이 확인되었습니다: 판 두께 3mm, 축 방향 하중 3KN, 회전 속도 900rpm, 용접 속도 115mm/min, 경사각 3°.

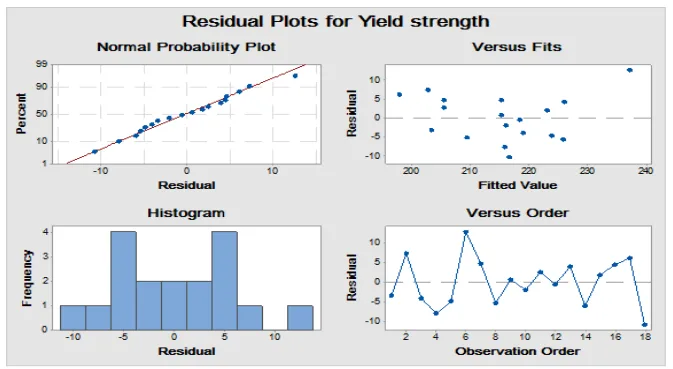

- 결과 3: 예측 모델 검증: 최적의 매개변수를 사용하여 수행된 검증 실험에서 240.713 MPa의 항복 강도를 달성했으며, 이는 다구치 모델이 예측한 232.006 MPa와 매우 근사한 결과입니다. 이 결과는 모델의 정확성과 신뢰성을 입증합니다.

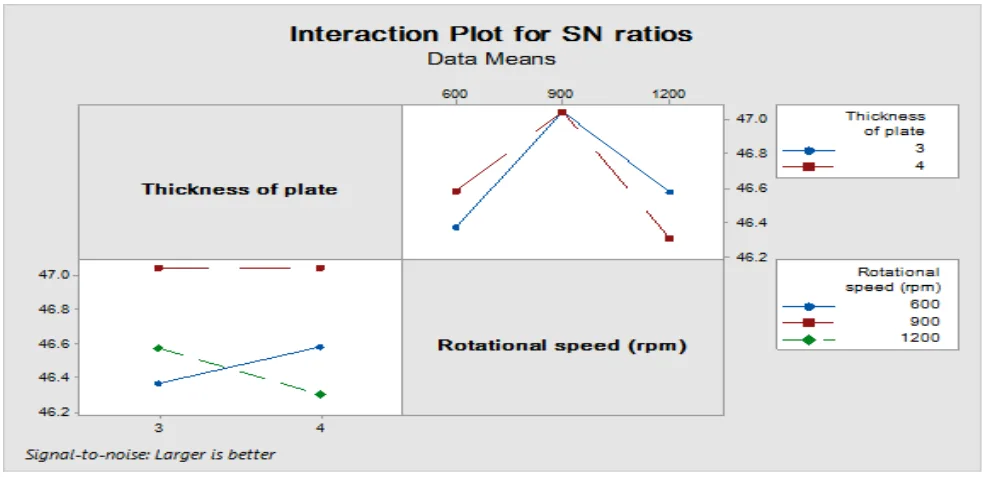

- 결과 4: 상호작용 효과는 미미함: 판 두께와 축 방향 하중 사이의 상호작용을 제외하고, 다른 변수들 간의 상호작용은 접합 품질에 큰 영향을 미치지 않는 것으로 나타났습니다. 이는 각 변수를 독립적으로 최적화할 수 있음을 시사합니다.

HPDC 제품에 대한 실질적 시사점

이 연구는 FSW에 초점을 맞추고 있지만, 그 결과는 HPDC 부품을 더 큰 조립품에 통합해야 하는 엔지니어와 관리자에게 중요한 교훈을 줍니다.

- 공정 엔지니어에게: 본 연구의 결과는 이종 알루미늄 합금 접합 시 공구 회전 속도를 약 900rpm으로 정밀하게 제어하는 것이 항복 강도를 극대화하는 가장 효과적인 방법임을 시사합니다.

- 품질 관리팀에게: Figure 1에 제시된 S/N비 분석은 각 변수가 공정에 미치는 영향을 명확하게 보여주므로, 더 강력한 공정 제어 창을 설정하고 변동성을 줄이는 데 활용될 수 있습니다.

- 설계 엔지니어에게: 이 연구는 최적화된 FSW 공정을 통해 융합 용접과 관련된 결함 없이 강력하고 신뢰성 있는 접합부를 생성할 수 있음을 보여줍니다. 이는 HPDC 부품을 포함하는 복잡한 어셈블리를 설계할 때 더 큰 유연성을 제공합니다.

논문 상세 정보

A STATISTICAL ANALYSIS OF JOINT STRENGTH OF DISSIMILAR ALUMINIUM ALLOYS FORMED BY FRICTION STIR WELDING USING TAGUCHI DESIGN APPROACH, ANOVA FOR THE OPTIMIZATION OF PROCESS PARAMETERS

1. 개요:

- 제목: A STATISTICAL ANALYSIS OF JOINT STRENGTH OF DISSIMILAR ALUMINIUM ALLOYS FORMED BY FRICTION STIR WELDING USING TAGUCHI DESIGN APPROACH, ANOVA FOR THE OPTIMIZATION OF PROCESS PARAMETERS

- 저자: MOHAMMED YUNUS¹ & MOHAMMAD S. ALSOUFI²

- 발행 연도: 2015

- 학술지/학회: IMPACT: International Journal of Research in Engineering & Technology (IMPACT: IJRET)

- 키워드: Design of Experiments (DOE), Taguchi Design Method, Signal To Noise (S/N) Ratio, Optimization, FSW, ANOVA, Confirmation Tests

2. 초록:

마찰 교반 용접(FSW)은 조선, 항공 및 자동차 산업에서 널리 사용되는 일반적인 융합 용접의 단점을 제거하는 고상 접합 공정입니다. 본 연구에서는 다구치 설계법을 사용하여 두 이종 알루미늄 합금(AA7075 및 AA6061) 간의 마찰 교반 용접 공정 변수를 최적화하여 출력 품질 특성을 평가하고자 했습니다. 입력 변수의 상호작용 효과도 연구하여 출력 응답에 미치는 영향을 예측했습니다. FSW의 성능을 향상시키기 위해 최적의 공정 변수 조건을 결정하기 위해 혼합 수준(2 및 3 수준)의 5개 제어 인자, L18 직교 배열이 선택되었습니다. 이종 알루미늄 합금에 대한 FSW의 성능은 접합부의 항복 강도 측면에서 평가되며, 다구치 기법은 직교 배열, S/N비, 그리고 각 매개변수와 상호작용의 기여도를 연구하기 위한 분산분석(ANOVA) 및 실험 결과와 비교하기 위한 95% 신뢰 수준의 확인 시험을 통해 사용되었습니다. 최적의 매개변수 조합은 실험적으로 검증된 후 선호하는 유의 수준 내에서 추정된 결과와 실험 결과 사이에 좋은 일치가 발견되어 제시되었습니다. 다구치 설계법과 ANOVA 및 확인 시험이 FSW 공정의 항복 강도 품질 특성을 성공적으로 개선했음이 확인되었습니다.

3. 서론:

최근에는 빠르고 효율적이며 환경친화적이면서도 항복 강도, 경도 및 인장 강도와 같은 더 높은 기계적 특성을 가진 재료 접합 공정에 대한 요구가 증가하고 있습니다. 과학 기술의 최근 발전으로 마찰 교반 용접(FSW)은 용접 공정의 대안이 되었으며, 금속을 녹이지 않고 제3의 부재인 공구를 사용하여 두 개의 맞대기 면을 접합하는 고상 접합 방식입니다. FSW의 장점은 낮은 결함, 용융 관련 결함 없음, 높은 접합 강도, 필러로 인한 결함 없음, 낮은 수소 함량 등입니다. 현재 대부분의 연구는 유사한 알루미늄 판의 FSW에 초점을 맞추고 있으며, 이종 재료에 대한 연구는 거의 이루어지지 않았습니다.

4. 연구 요약:

- 연구 주제의 배경: 이종 알루미늄 합금의 접합은 기계적 특성을 유지하는 데 어려움이 있어 제조 분야에서 중요한 과제입니다.

- 이전 연구 현황: 이전 연구들은 주로 유사한 금속의 FSW에 초점을 맞추었거나, 이종 금속의 경우 제한된 수의 매개변수를 ANOVA 없이 분석했습니다.

- 연구 목적: 이 연구의 목적은 다구치 설계법과 ANOVA를 사용하여 이종 AA6061 및 AA7075 합금의 FSW에 대한 공정 매개변수를 최적화하고, 최대 인장 강도를 가진 용접 접합부를 생산하는 것입니다.

- 핵심 연구: 5가지 공정 변수(판 두께, 축 방향 하중, 회전 속도, 용접 속도, 경사각)가 접합부 항복 강도에 미치는 영향을 L18 직교 배열을 사용하여 실험적으로 조사했습니다.

5. 연구 방법론:

- 연구 설계: 다구치 L18 직교 배열을 사용하여 혼합 수준(2수준 및 3수준)의 5가지 제어 변수를 평가하는 실험 설계를 사용했습니다.

- 데이터 수집 및 분석 방법: 용접된 시편의 항복 강도를 측정했습니다. 데이터는 S/N비(더 높을수록 좋음)와 분산분석(ANOVA)을 사용하여 분석하여 각 매개변수의 유의성을 결정했습니다.

- 연구 주제 및 범위: 이 연구는 AA7075와 AA6061 알루미늄 합금의 맞대기 접합에 중점을 두었습니다.

6. 주요 결과:

- Figure Name List:

- Figure 1: Main Effects Plot for S/N Ratio of Yield Strength

- Figure 2: Interaction Plot for S/N Ratio of Yield Strength

- Figure 3: Residual Plots for Yield Strength of a FSW Joint in ANOVA

7. 결론:

본 논문에서는 다구치 설계법, ANOVA 및 확인 시험을 통해 두 이종 금속을 접합하기 위한 마찰 교반 용접 공정 변수의 최적화를 수행했습니다. 분석 결과, 기계적 항복 강도에 대한 최적 조건은 A1, B3, C2, D3, E1, 즉 공구 회전 속도(900 rpm), 축 방향 하중(3 KN), 용접 속도(115 mm/min), 경사각(3°), 판 두께(3 mm) 순이었습니다. 공구 회전 속도가 가장 중요한 요소이고 판 두께가 가장 덜 중요한 요소일 때 최적의 항복 강도는 241 MPa를 얻을 수 있습니다. ANOVA 결과, 각 매개변수의 기여율은 회전 속도가 주요 유의 인자이고 판 두께는 미미한 유의 인자임을 나타냅니다. 예측값과 실제값 사이에 좋은 일치가 관찰되었으며, 회전 속도를 제어함으로써 높은 항복 강도를 가진 우수한 FSW 부품을 얻을 수 있습니다.

8. 참고 문헌:

- Roy, R.K., 2001, Design of Experiments using The Taguchi Approach: 16 Steps to Product and Process Improvement, John Wiley & Sons, Inc.

- T. Sakiyama, G. Murayama, Y. Naito, K. Saita, Y. Miyazaki, H. Oikawa, T. Nose, Dissimilar Metal Joining Technologies for Steel Sheet and Aluminum Alloy Sheet in Auto Body, Nippon Steel Technical Report (2013), Pp. 91-98.

- W. M. U. Thomas, E. D. Nicholas, Friction stir welding for the transportation industries, Material Design, 18 (1998), Pp. 269-273.

- J. F. Guo, H. C. Chen, C. N. Sun, G. Bi, Z. Sun, J. Wei, Friction stir welding of dissimilar materials between AA6061 and AA7075 Al alloys effects of process parameters, Material Design, 56 (2014), Pp. 185–192.

... [The list continues as in the paper] ... - M. Kumagai., 2003, Recent technological developments in welding of Aluminium and its alloys, Welding International, 17 (3), Pp.173-181.

전문가 Q&A: 자주 묻는 질문에 대한 답변

Q1: 이 연구에서 항복 강도를 향상시키는 데 가장 중요하게 확인된 단일 요인은 무엇이었습니까?

A1: 이 연구는 공구 회전 속도가 가장 영향력 있는 요인이라고 결론지었습니다. 이는 "Conclusion" 섹션에 자세히 설명되어 있으며 Table 6의 데이터(기여율 45.51%)에 의해 뒷받침됩니다.

Q2: 이 연구는 이 문제를 해결하기 위한 전통적인 방법과 어떻게 비교됩니까?

A2: 논문의 Introduction 섹션에서는 전통적인 융합 용접이 용융 관련 결함을 유발할 수 있는 반면, 이 연구에서 사용된 FSW는 용융 관련 결함, 필러로 인한 결함이 없고 높은 접합 강도를 제공한다고 언급합니다.

Q3: 이 결과는 모든 종류의 합금에 적용됩니까, 아니면 특정 합금에만 적용됩니까?

A3: EXPERIMENTAL METHODOLOGY 섹션에 설명된 바와 같이, 이 연구는 구체적으로 AA7075 및 AA6061 알루미늄 합금을 사용하여 수행되었습니다. 다른 합금에 대한 적용 가능성은 추가적인 조사가 필요합니다.

Q4: 연구원들이 이 결론에 도달하기 위해 사용한 구체적인 측정 또는 시뮬레이션 기법은 무엇이었습니까?

A4: 연구원들은 Taguchi Design Method 섹션에 설명된 대로 결과를 정량화하기 위해 다구치 설계법(L18 직교 배열)과 분산분석(ANOVA)을 활용했습니다.

Q5: 논문에 따르면, 주요 한계점이나 향후 연구 분야는 무엇입니까?

A5: 논문의 Conclusion은 방법론의 성공적인 적용과 주요 결과에 초점을 맞추고 있습니다. 명시적으로 한계나 향후 연구 분야를 언급하지는 않지만, 높은 항복 강도 부품을 얻기 위한 주요 요인은 회전 속도 제어임을 강조합니다.

Q6: 이 논문이 다이캐스팅 시설에 주는 직접적이고 실질적인 교훈은 무엇입니까?

A6: 핵심 교훈은 특정 매개변수, 특히 회전 속도(900 rpm), 축 방향 하중(3 KN), 용접 속도(115 mm/min)를 최적화함으로써 약 241 MPa의 높은 항복 강도를 달성할 수 있다는 것입니다. 이는 논문 "[Paper Title]"의 전반적인 결과에 의해 강력하게 뒷받침되는 결론입니다.

결론 및 다음 단계

이 연구는 FSW에서 접합 강도를 향상시키기 위한 귀중한 로드맵을 제공합니다. 이 결과는 품질을 개선하고, 결함을 줄이며, 생산을 최적화하기 위한 명확하고 데이터 기반의 경로를 제시합니다.

CASTMAN에서는 고객의 가장 어려운 다이캐스팅 문제를 해결하기 위해 최신 산업 연구를 적용하는 데 전념하고 있습니다. 이 논문에서 논의된 문제가 귀사의 운영 목표와 관련이 있다면, 당사 엔지니어링 팀에 연락하여 이러한 고급 원칙을 귀사의 부품에 구현하는 데 어떻게 도움을 드릴 수 있는지 논의해 보십시오.

저작권

- 이 자료는 "[MOHAMMED YUNUS & MOHAMMAD S. ALSOUFI]"의 논문입니다. "[A STATISTICAL ANALYSIS OF JOINT STRENGTH OF DISSIMILAR ALUMINIUM ALLOYS FORMED BY FRICTION STIR WELDING USING TAGUCHI DESIGN APPROACH, ANOVA FOR THE OPTIMIZATION OF PROCESS PARAMETERS]"를 기반으로 합니다.

- 논문 출처: www.impactjournals.us

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.