EZAC®과 HF 합금: 고온 성능과 초박육 주조의 한계를 넘어서다

이 기술 브리핑은 R. Winter와 F. E. Goodwin이 2013년 북미다이캐스팅협회(NADCA)에서 발표한 논문 "Recent Zinc Die Casting Developments"를 기반으로 합니다. HPDC(고압 다이캐스팅) 전문가를 위해 CASTMAN의 전문가들이 요약 및 분석하였습니다.

키워드

- Primary Keyword: 아연 다이캐스팅 (Zinc Die Casting)

- Secondary Keywords: EZAC 합금, HF 합금, 고유동성 아연 합금, 내크리프성, 박육 주조, 고온 성능, 다이캐스팅 신소재

Executive Summary

- 도전 과제: 기존 아연 다이캐스팅 합금은 높은 서비스 온도에서의 크리프(creep) 저항성이 낮고, 알루미늄이나 마그네슘에 비해 밀도가 높아 무게 경쟁력에 한계가 있었습니다.

- 연구 방법: 이러한 한계를 극복하기 위해 두 가지 새로운 아연 합금, 즉 고온 성능이 강화된 EZAC® 합금과 초박육 주조가 가능한 HF(High Fluidity) 합금을 개발하고 그 특성을 평가했습니다.

- 핵심 돌파구: EZAC® 합금은 고온 환경에서의 기계적 강도와 내크리프성을 획기적으로 개선했으며, HF 합금은 0.25mm 두께의 초박육 주조를 가능하게 하여 아연의 밀도 단점을 극복하고 경량화를 실현했습니다.

- 핵심 결론: 이 두 신규 합금의 개발로 아연 다이캐스팅은 기존의 온도 및 무게 제약을 넘어 자동차, 전자, 의료기기 등 더 넓은 산업 분야에서 경쟁력 있는 솔루션으로 자리매김하게 되었습니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가

아연 다이캐스팅은 정밀하고 복잡한 형상의 부품을 높은 생산성으로 제조할 수 있는 매우 효율적인 공정입니다. 하지만 기존 아연 합금은 엔지니어링 재료로서의 실용적 특성을 절대 녹는점의 절반 이하 온도, 즉 순수 아연의 경우 73°C(163°F) 이하에서만 발휘한다는 한계가 있었습니다. 이 온도 이상에서는 지속적인 하중 하에 변형되는 크리프 현상이 발생하여 고온 환경에서의 사용이 제한되었습니다.

또한, 특히 경량화가 중요한 운송 분야에서 아연은 알루미늄 및 마그네슘 합금보다 밀도가 높다는 전통적인 단점을 가지고 있었습니다. 이로 인해 더 가벼운 부품을 요구하는 시장의 요구에 부응하기 어려웠습니다. 이러한 온도 및 밀도 제한은 아연 다이캐스팅의 적용 범위를 제약하는 주요 요인이었습니다.

연구 접근법: 방법론 분석

이 연구는 아연 합금의 전통적인 한계를 극복하기 위해 두 가지 혁신적인 합금 개발에 초점을 맞추었습니다.

- EZAC® 합금 개발: 2000년부터 시작된 이 연구는 미국 에너지부(DOE)의 지원을 받아 크리프 저항성이 개선된 아연 기반 합금을 찾는 것을 목표로 했습니다. 연구진은 Al-Cu-Zn 삼원 공정(ternary eutectic)에 가까운 조성에 Cr(크롬)과 Ti(티타늄)을 첨가하여 크리프 성능을 극적으로 향상시키는 합금 화학을 발견했습니다. 이후 Eastern Alloys와 미시간 공과대학(MTU)의 추가 연구를 통해 상용화에 성공했습니다.

- HF(High Fluidity) 합금 개발: 2005년 미국 에너지부(DOE)와 북미다이캐스팅협회(NADCA)의 후원으로 시작되었습니다. 이 연구는 기존 Alloy 7 대비 40% 향상된 유동성을 목표로 Zn-4.5%Al 조성을 기반으로 미량 원소를 정밀하게 제어하는 데 집중했습니다. 여러 차례의 주조 시험을 통해 향상된 다이 충전 능력을 검증하고 상용 합금으로 표준화했습니다.

핵심 돌파구: 주요 발견 및 데이터

이 연구를 통해 개발된 두 가지 신규 합금은 아연 다이캐스팅의 가능성을 크게 확장했습니다.

- EZAC® 합금의 우수한 기계적 특성: EZAC®은 현존하는 열간 챔버(hot chamber) 아연 다이캐스팅 합금 중 가장 강하고 단단하며, 냉간 챔버(cold chamber)에서만 주조 가능한 ZA-27에 필적하는 성능을 보입니다. 393 MPa(57 ksi)의 항복 강도, 120 브리넬 경도, 그리고 뛰어난 크리프 성능을 자랑합니다. 대표적인 성공 사례로 잔디깎이용 크랭크축 프로토타입(Figure 1)이 있으며, 이는 기존 아연 합금으로는 통과할 수 없었던 주기적 하중 및 열 테스트를 성공적으로 통과했습니다.

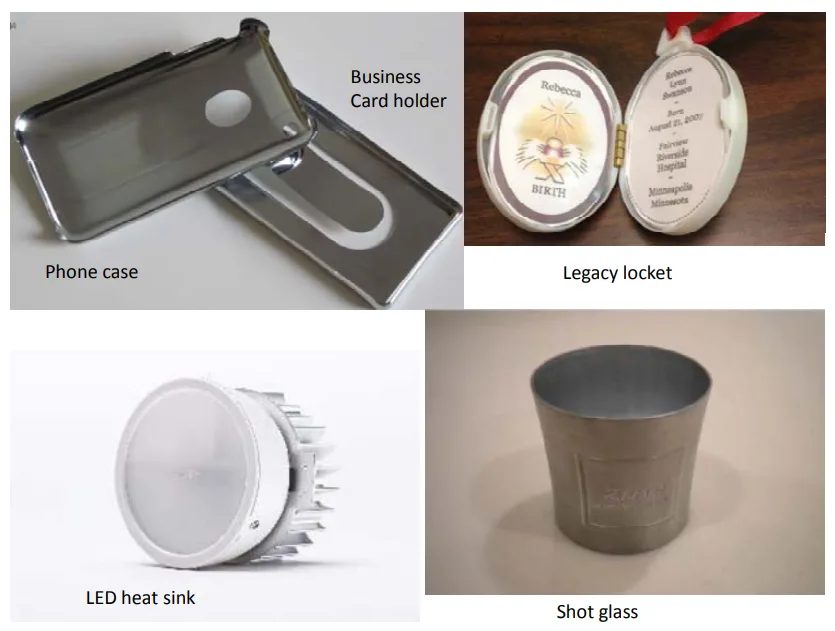

- HF 합금의 초박육 주조 능력: HF 합금은 기존 아연 합금의 주조 한계인 0.75mm를 넘어 0.25mm(0.01인치) 두께까지 안정적으로 주조할 수 있습니다. 이 능력 덕분에 아연의 높은 밀도에도 불구하고 알루미늄이나 마그네슘 부품보다 더 가벼운 부품을 생산할 수 있습니다. 주요 적용 사례(Figure 2)로는 ▲별도의 기계 가공 비용을 없앤 스마트폰 케이스, ▲설계 유연성을 높인 레거시 로켓(locket), ▲더 높은 방열 면적을 구현한 LED 히트싱크 등이 있습니다.

귀사의 HPDC 운영을 위한 실질적 시사점

본 논문의 결과는 실제 다이캐스팅 제조 환경에 다음과 같은 중요한 시사점을 제공합니다.

- 공정 엔지니어를 위해: EZAC® 합금을 사용하면 기존에는 불가능했던 고온 환경용 부품을 아연 다이캐스팅으로 생산할 수 있습니다. HF 합금은 극도로 얇은 벽 두께가 요구되는 부품의 생산 가능성을 열어주어, 새로운 시장 기회를 창출할 수 있습니다.

- 품질 관리를 위해: HF 합금의 향상된 유동성은 복잡한 형상에서의 충전 불량과 같은 결함을 줄일 수 있음을 시사합니다. EZAC®의 높은 기계적 강도는 소결 철(sintered iron)이나 금속 사출 성형(MIM)과 같은 고비용 공정을 대체할 때 품질 안정성을 보장하는 근거가 됩니다.

- 금형 설계를 위해: HF 합금의 초박육 주조 능력은 금형 설계 시 더 얇고 정교한 핀(fin)이나 리브(rib) 설계를 가능하게 합니다. Figure 2의 LED 히트싱크 사례에서 보듯이, 이는 방열 성능을 극대화하는 설계로 이어질 수 있습니다. 또한, 레거시 로켓 사례처럼 여러 부품을 하나의 주물로 통합(integration)하는 설계가 용이해집니다.

Paper Details

Recent Zinc Die Casting Developments

1. 개요:

- 제목: Recent Zinc Die Casting Developments

- 저자: R. Winter, F. E. Goodwin

- 발표 연도: 2013

- 발표 학회: 2013 DIE CASTING CONGRESS & TABLETOP, North American Die Casting Association (NADCA)

- 키워드: Zinc die casting, EZAC, HF alloy, creep resistance, thin section, high fluidity

2. 초록:

아연 다이캐스팅의 새로운 적용 분야에 대한 최근 개발 동향을 검토하며, 아연의 능력을 확장시킨 두 가지 새로운 합금, 즉 고온 성능 합금인 EZAC®과 초박육 섹션 합금인 HF의 사용 증가를 포함합니다. 이 합금들은 전통적으로 아연 다이캐스팅과 연관된 사용 온도 및 밀도 한계를 본질적으로 극복했습니다. 선정된 적용 사례에서 비용 및 에너지 절약 기회가 확인됩니다. 다른 아연 다이캐스팅 기술 개발 동향도 검토될 것입니다.

3. 서론:

아연 합금 다이캐스팅은 정확하고 복잡하며 상세한 금속 부품을 제조하는 데 사용되는 가장 효율적이고 다재다능한 생산 방법 중 하나입니다. 상당량 생산되는 모든 아연 주조 합금은 Zn-Al-Cu-Mg 합금입니다. 이 합금들을 열간 챔버 다이캐스팅 공정을 사용하여 주조할 수 있는 능력은 높은 생산성과 낮은 비용의 이점을 제공합니다. 다른 많은 엔지니어링 재료와 마찬가지로, 아연은 순수 아연의 경우 73°C(163°F)인 절대 녹는점의 절반 이하에서 사용될 때 실용적인 엔지니어링 특성을 발휘합니다. 크리프는 특히 절대 녹는점의 절반 이상 온도에서 지속적인 하중을 받는 재료의 변형으로 정의되며, 실용적인 관심 온도 범위에서 아연 합금의 크리프 저항성을 개선하기 위한 여러 노력이 있었습니다. 최근에는 Zn-Al-Cu-Mg 계열의 일원인 EZAC 합금이 최대 110°F(230°F) C 범위까지 실용적인 서비스 온도를 증가시킬 잠재력을 보여주었습니다. 특히 운송 분야에서 아연 합금은 아연의 높은 밀도 때문에 알루미늄 및 마그네슘 합금에 비해 전통적인 단점을 가지고 있었습니다. 이 단점은 최근 HF(고유동성) 합금이라는 새로운 합금의 개발로 극복되었으며, 이 합금은 0.25mm(0.01인치)까지 얇은 단면으로 주조될 수 있습니다.

4. 연구 요약:

연구 주제의 배경:

전통적인 아연 다이캐스팅 합금은 고온에서의 크리프 저항성 한계와 타 경량 합금 대비 높은 밀도로 인해 적용 분야에 제약이 있었습니다.

이전 연구 현황:

과거 아연 합금의 크리프 저항성을 개선하려는 여러 시도가 있었으며, ACuZinc 5와 같은 합금이 개발되었으나 플런저 및 피스톤 링 마모와 같은 주조성 문제를 동반했습니다.

연구 목적:

본 연구는 고온 성능과 내크리프성을 획기적으로 개선한 EZAC® 합금과, 초박육 주조를 통해 경량화를 실현한 HF 합금의 개발 과정과 그 특성, 그리고 상업적 적용 사례를 소개하여 아연 다이캐스팅의 확장된 가능성을 제시하는 것을 목적으로 합니다.

핵심 연구:

- EZAC® 합금: Al-Cu-Zn 삼원 공정 기반에 Cr, Ti를 첨가하여 크리프, 인장 강도, 경도를 향상시킨 합금의 개발 및 상용화.

- HF 합금: Zn-4.5%Al 조성을 기반으로 유동성을 40% 향상시켜 0.25mm의 초박육 주조를 가능하게 한 합금의 개발 및 적용.

5. 연구 방법론

연구 설계:

- EZAC®: ILZRO의 ZCA-9 프로그램 하에 CSIR에서 초기 연구를 수행하고, Eastern Alloys와 MTU에서 합금 화학을 최적화하여 상용화했습니다.

- HF: 미국 에너지부(DOE)와 NADCA의 후원 하에 실험실 규모의 Ragone 유동성 테스트와 산업 생산 환경에서의 주조 시험을 통해 합금의 성능을 검증했습니다.

데이터 수집 및 분석 방법:

기계적 특성(항복 강도, 경도), 크리프 성능, 유동성 테스트(Ragone fluidity test) 및 실제 부품 프로토타입 제작과 테스트를 통해 데이터를 수집하고 분석했습니다.

연구 주제 및 범위:

연구는 EZAC®과 HF라는 두 가지 새로운 아연 합금의 개발, 특성 평가, 그리고 상업적 적용 사례에 초점을 맞춥니다.

6. 주요 결과:

주요 결과:

- EZAC® 합금은 열간 챔버 아연 합금 중 최고의 강도(항복강도 393 MPa)와 경도(120 Brinell)를 가지며, 뛰어난 내크리프성으로 고온 적용이 가능합니다. 잔디깎이 크랭크축과 같은 부품에 성공적으로 적용되었습니다.

- HF 합금은 기존 합금 대비 40% 향상된 유동성을 바탕으로 0.25mm 두께의 초박육 주조가 가능합니다. 이를 통해 스마트폰 케이스, LED 히트싱크 등에서 경량화와 설계 유연성을 달성했습니다.

- 이 두 합금은 소결 철, 금속 사출 성형(MIM), 스탬핑된 황동 등 더 비싼 재료 및 공정을 대체할 수 있는 잠재력을 보여주었습니다.

Figure 이름 목록:

Figure 2. Examples of applications developed with the HF alloy

- Figure 1 - EZAC net shape insert molded crankshaft prototype for lawn trimmer.

- Figure 2 - Examples of applications developed with the HF alloy

7. 결론:

EZAC과 HF라는 두 가지 새로운 합금은 지금까지 불가능했던 응용 분야에서 아연 다이캐스팅의 사용을 가능하게 합니다. EZAC은 고온 성능과 내크리프성을, HF는 초박육 주조를 통한 경량화와 설계 자유도를 제공함으로써 아연 다이캐스팅의 적용 범위를 크게 확장시켰습니다.

8. 참고 문헌:

- J.M Benson, D. Hope, and F.E. Goodwin, “Development of a Creep Resistant Hot Chamber Die Casting Zinc Alloy", Proceedings of the 104th Metalcasting Congress, 2000, North American Die Casting Association.

- F.E. Goodwin, “Update on Zinc Die Casting Research & Development”, Die Casting Engineer, 2003, North American Die Casting Association

- R. Winter, "EZACTM – High Strength, Creep Resistant Zinc Die Casting Alloy”, Die Casting Engineer, March 2011, North American Die Casting Association.

- F.E. Goodwin, K. Zhang, A.B. Filc, R.L. Holland, W.R. Dalter and T. M. Jennings, “Development of Zinc Die Casting Alloys with Improved Fluidity: Progress in Thin Sections of Die Casting Technology," Proceedings of 111th Metalcasting Congress, May 15-18, 2007, Houston, TX, North American Die Casting Association

- F.E. Goodwin, A. Filc, D. Liu and B. Lehenbauer, “Further Work on the New High Fluidity Zinc Diecasting Alloy”, Proc. 113th Metalcasting Congress, April 7-10, 2009, Las Vegas, NV, North American Die Casting Association.

결론 및 다음 단계

이 연구는 아연 다이캐스팅 공정의 핵심 성능을 향상시키기 위한 귀중한 로드맵을 제공합니다. 연구 결과는 품질 향상, 결함 감소 및 생산 최적화를 향한 명확하고 데이터 기반의 경로를 제시합니다.

CASTMAN은 고객의 가장 어려운 기술적 문제를 해결하기 위해 최첨단 산업 연구를 적용하는 데 전념하고 있습니다. 이 백서에서 논의된 문제가 귀사의 연구 목표와 일치한다면, 당사의 엔지니어링 팀에 연락하여 이러한 고급 원칙을 귀사의 연구에 적용하는 데 어떻게 도움을 드릴 수 있는지 논의해 주시기 바랍니다.

전문가 Q&A:

- Q1: EZAC® 합금의 가장 큰 장점은 무엇인가요?

- A1: EZAC® 합금의 가장 큰 장점은 고온 환경에서의 뛰어난 크리프 저항성과 함께, 열간 챔버 다이캐스팅 합금 중 가장 높은 강도와 경도를 제공한다는 점입니다. 논문에 따르면, 이 합금은 393 MPa의 항복 강도와 120 브리넬 경도를 가지며, 이를 통해 고온/고부하 환경에서 사용되는 부품에 적용될 수 있습니다.

- Q2: HF 합금은 어떻게 아연의 무게 단점을 극복하나요?

- A2: HF 합금은 기존 합금보다 40% 향상된 유동성을 바탕으로 단면 두께를 0.25mm까지 매우 얇게 주조할 수 있습니다. 논문에서는 "The ability to reliably fill much thinner sections allows the HF alloy to produce lighter weight parts than Al and Mg"라고 명시하며, 이 초박육 주조 능력을 통해 부품의 전체 부피를 줄여 아연의 높은 밀도 단점을 상쇄하고 최종적으로 알루미늄이나 마그네슘 부품보다 더 가벼운 제품을 만들 수 있다고 설명합니다.

- Q3: EZAC® 합금의 첫 번째 성공적인 적용 사례는 무엇이었나요?

- A3: 논문에 따르면 EZAC®의 첫 성공적인 다이캐스팅 부품은 잔디깎이용 크랭크축 프로토타입이었습니다. 이 부품은 주기적인 하중과 열을 견뎌야 하는 엄격한 테스트 요건을 통과했으며, 이는 Figure 1에 제시된 데이터로 뒷받침됩니다.

- Q4: HF 합금은 전자 부품에도 사용될 수 있나요?

- A4: 예, 가능합니다. 논문에서는 HF 합금의 적용 사례로 스마트폰 케이스와 LED 히트싱크를 명시적으로 언급합니다. 스마트폰 케이스의 경우, 초박육 주조 능력으로 가공 공정을 줄일 수 있고, LED 히트싱크의 경우, 얇고 정교한 핀(fin)을 주조하여 방열 면적을 극대화할 수 있어 전자 부품에 매우 적합합니다. 이는 Figure 2에서 확인할 수 있습니다.

- Q5: EZAC® 합금이 금속 사출 성형(MIM)과 같은 공정의 좋은 대안이 되는 이유는 무엇인가요?

- A5: 논문에서는 "The combination of low cost net, shape processing and improved mechanical properties gives EZAC an edge"라고 설명합니다. 즉, EZAC®은 최종 형상에 가까운 정밀 부품(net shape)을 저비용의 열간 챔버 다이캐스팅 공정으로 생산할 수 있으면서도, MIM에 필적하는 향상된 기계적 특성을 제공하기 때문에 비용 효율적인 대안이 될 수 있습니다.

Copyright

- 이 자료는 R. Winter와 F. E. Goodwin이 저술한 논문 "Recent Zinc Die Casting Developments"를 분석한 것입니다.

- 논문 출처: https://www.researchgate.net/publication/343322977

- 본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다.

- Copyright © 2025 CASTMAN. All rights reserved.