SPH 시뮬레이션: 고압 다이캐스팅의 유동 및 결함 예측 정확도를 높이는 혁신적 방법

이 기술 브리핑은 P.W. Cleary, J. Ha, M. Prakash, T. Nguyen이 작성하여 Shape Casting: The John Campbell Symposium (TMS, 2005)에 발표한 학술 논문 "Simulation of casting complex shaped objects using SPH"를 기반으로 합니다. 이 내용은 CASTMAN의 전문가들이 고압 다이캐스팅(HPDC) 전문가를 위해 요약하고 분석한 것입니다.

키워드

- 주요 키워드: SPH 시뮬레이션 (SPH Simulation)

- 보조 키워드: 고압 다이캐스팅 (High Pressure Die Casting, HPDC), 주조 공정 해석, 유동 해석, 결함 예측, 기공 예측, 쇼트숏 (Short Shot)

Executive Summary

- 도전 과제: 고압 다이캐스팅(HPDC) 공정에서 발생하는 복잡한 3차원 유동, 자유 표면의 파편화 및 스플래싱 현상을 기존 시뮬레이션 기법으로 정확하게 예측하는 데 따르는 어려움.

- 해결 방법: 고정된 격자(Grid)가 아닌 자유롭게 움직이는 입자를 사용하는 라그랑주(Lagrangian) 방식의 SPH(Smoothed Particle Hydrodynamics) 시뮬레이션 기법을 적용하여 유체의 움직임을 모델링.

- 핵심 성과: SPH를 통해 엔진 로커 커버와 같은 대형 자동차 부품의 충전 과정을 매우 상세하게 시뮬레이션하고, 실제 쇼트숏(short shot) 실험 결과와 높은 일치도를 보이며 예측 정확성을 입증.

- 결론: SPH는 HPDC 공정에서 잠재적인 기공 및 결함 위치를 정확히 예측하여 제품 품질과 생산성을 향상시키는 강력하고 신뢰도 높은 도구임이 입증됨.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

고압 다이캐스팅(HPDC)은 자동차, 가전제품, 전자 산업에서 대량의 부품을 저비용으로 생산하는 핵심 공정입니다. 하지만 30~100 m/s에 달하는 고속으로 용탕을 주입하는 과정에서 복잡한 금형 형상과 맞물려 격렬한 3차원 유동과 자유 표면의 파편화(fragmentation), 스플래싱(splashing)이 발생합니다. 이러한 현상은 최종 제품에 공기를 혼입시켜 기공을 형성하는 주된 원인이 되며, 이는 제품의 품질과 기계적 강도를 저하시킵니다.

따라서 금형의 어느 부분이 먼저 채워지고 공기 배출구(vent)가 어디에 위치해야 하는지를 결정하는 것은 매우 중요합니다. 기존의 시뮬레이션 방법들은 이처럼 복잡하고 역동적인 자유 표면의 움직임을 정확히 포착하는 데 한계가 있었습니다. 엔지니어들은 종종 경험에 의존하거나 여러 차례의 시제품 제작을 통해 문제를 해결해야 했으며, 이는 시간과 비용의 증가로 이어졌습니다. 이 연구는 이러한 문제를 해결하기 위해 SPH라는 혁신적인 시뮬레이션 기법의 적용 가능성을 탐구합니다.

접근 방식: 방법론 분석

이 연구는 기존의 격자 기반 방식과 근본적으로 다른 SPH(Smoothed Particle Hydrodynamics) 기법을 사용했습니다. SPH는 유체를 고정된 격자점이 아닌, 질량, 온도, 밀도 등 물리적 특성을 가진 수많은 입자(particle)의 집합으로 근사하는 라그랑주(Lagrangian) 방식의 시뮬레이션 기법입니다 (Ref. [1], [2]).

- 격자 없는(Grid-free) 방식: 입자들은 고정된 위치 없이 자유롭게 움직이며 유체의 흐름을 직접 표현합니다. 이 덕분에 스플래싱이나 파편화처럼 자유 표면이 복잡하게 변하는 현상을 매우 자연스럽고 정확하게 모델링할 수 있습니다.

- 물리 법칙 기반: 각 입자 간의 상호작용은 나비에-스토크스 방정식(Navier-Stokes equations)에 따라 계산되어, 실제 유체의 움직임과 일치하는 결과를 도출합니다.

- 복잡한 물리 현상 적용: SPH는 다상 유동, 응고, 파괴, 다공성 매질 유동 등 복잡한 물리 현상을 기존 방식보다 쉽게 구현할 수 있는 장점이 있습니다.

연구팀은 이 SPH 기법을 사용하여 아연 도어록 플레이트부터 대형 알루미늄 엔진 로커 커버에 이르기까지 4가지 실제 산업용 부품의 충전 과정을 3D로 시뮬레이션했습니다.

핵심 성과: 주요 결과 및 데이터

이 연구는 SPH 시뮬레이션이 다양한 HPDC 공정의 충전 패턴을 놀라울 정도로 상세하고 정확하게 예측할 수 있음을 여러 사례를 통해 입증했습니다.

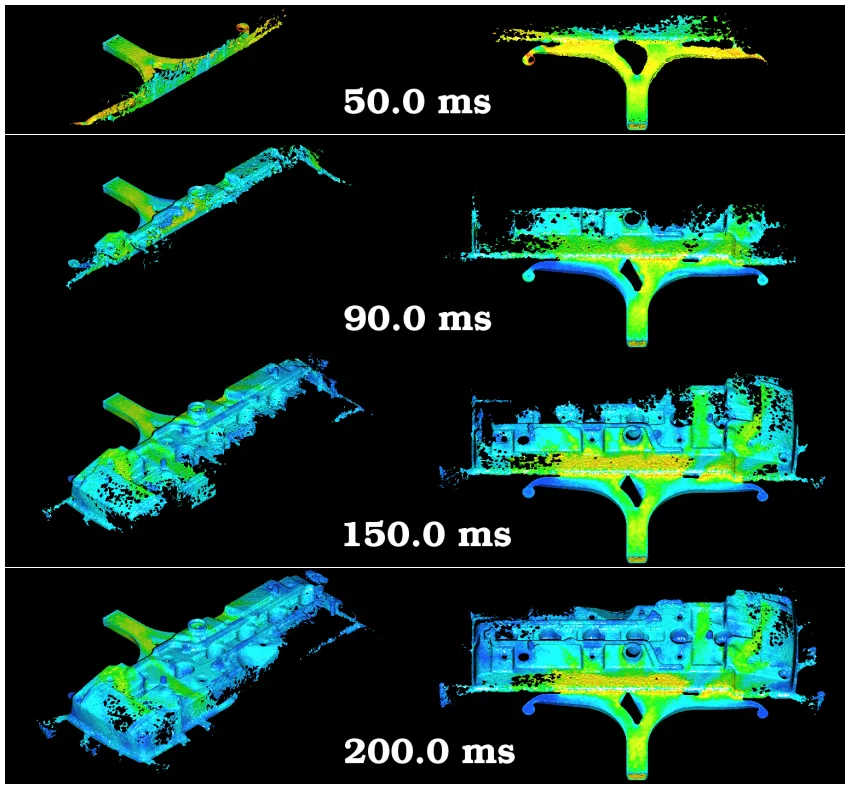

- 결과 1: 엔진 로커 커버 (Figure 1): 약 750mm x 250mm 크기의 대형 부품 시뮬레이션에서, SPH는 복잡한 단차 형상으로 인해 유동이 분기되면서 발생하는 크고 오래 지속되는 보이드(void) 영역을 성공적으로 예측했습니다. 또한, 금형 가장자리를 따라 용탕이 먼저 흐르는 '레이스 트래킹(race tracking)' 현상도 명확하게 보여주었습니다.

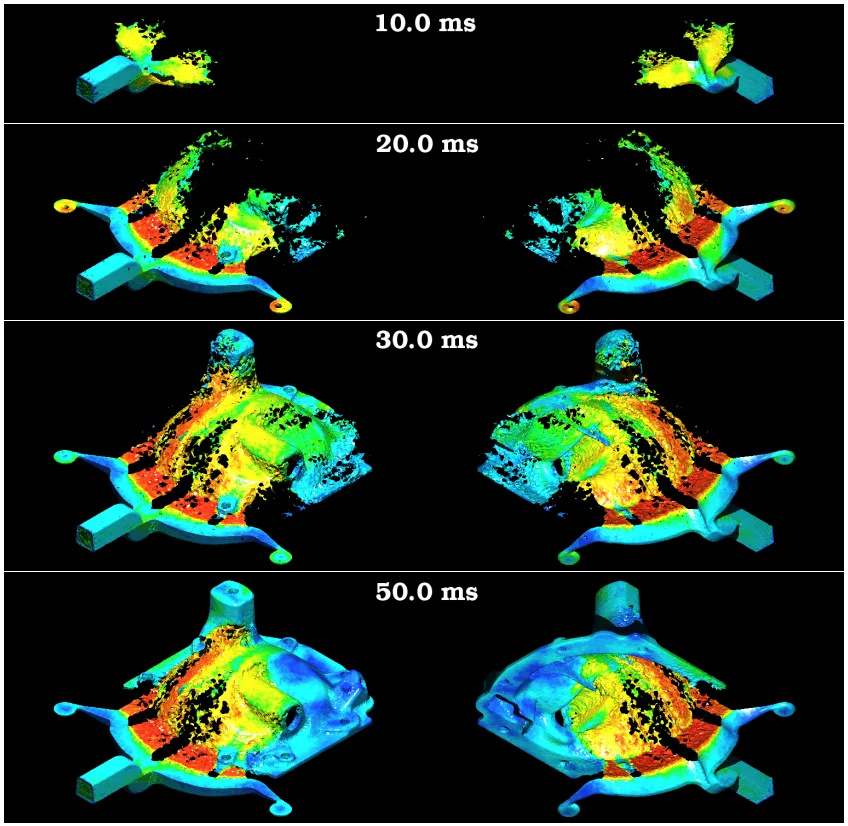

- 결과 2: 디퍼렌셜 커버 (Figure 2): 4개의 게이트에서 유입된 용탕 흐름이 합쳐지고 다시 퍼져나가며 금형을 채우는 복잡한 과정을 시뮬레이션했습니다. 특히, 빠른 유동과 후방 충전(back filling) 유동 사이의 경계면과 보이드 영역의 형성을 정밀하게 예측했습니다.

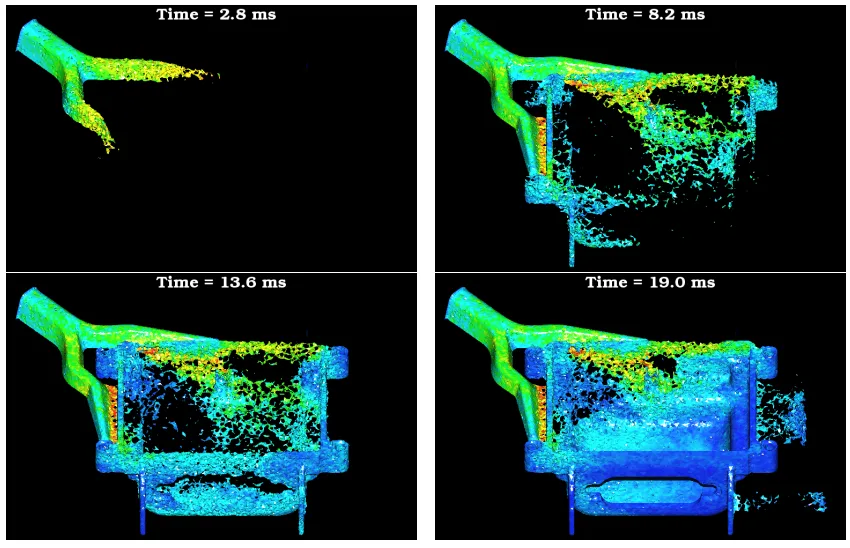

- 결과 3: 전자 하우징 (Figure 3): 비대칭 Y자형 러너를 통해 주입되는 용탕이 어떻게 금형을 채우는지 보여줍니다. 시뮬레이션은 특정 영역에 공기가 갇혀 압축되면서 기공을 생성할 가능성이 높은 위치를 정확히 지목했으며, 충전 후반부에 좁은 벤트를 통해 용탕이 배출되는 현상까지 포착했습니다.

- 결과 4: 도어록 플레이트 (Figure 4): 90m/s의 초고속 주입과 0.2mm의 매우 얇은 게이트를 사용하는 아연 주조 시뮬레이션입니다. SPH는 2백만 개 이상의 입자를 사용하여 미세한 형상의 충전 과정과 게이트 인근 가장자리에서 발생하는 미충전 결함(rim holes)의 가능성을 예측했습니다.

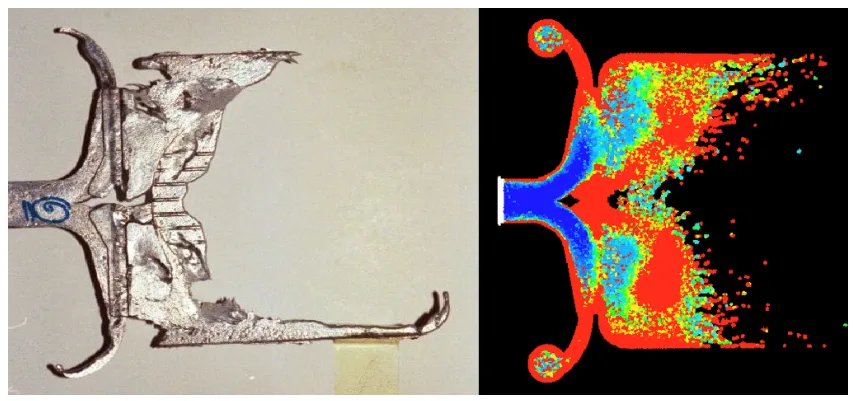

- 결과 5: 열전달 및 응고 검증 (Figure 5 & Figure 6): 코스터(coaster) 부품의 시뮬레이션에서는 열전달과 응고를 포함한 완전 결합 해석을 수행했습니다. 시뮬레이션은 용탕이 금형 벽과 접촉하며 냉각되고 점도가 증가하는 현상을 예측했습니다(Figure 5). 가장 중요한 것은, 이 시뮬레이션 결과가 실제 쇼트숏 실험 결과와 매우 잘 일치한다는 점입니다(Figure 6). 이는 SPH가 열적 효과까지 고려하여 실제 공정을 매우 정확하게 예측할 수 있음을 강력하게 입증합니다.

귀사의 HPDC 운영을 위한 실질적 시사점

이 연구 결과는 실제 HPDC 생산 현장에서 다음과 같은 실질적인 가치를 제공할 수 있습니다.

- 공정 엔지니어: SPH 시뮬레이션은 게이트 속도, 충전 패턴, 잠재적 공기 혼입 영역을 시각화하여 공정 최적화에 기여할 수 있습니다. 예를 들어, Figure 3의 전자 하우징 사례처럼 특정 영역에 보이드가 형성되는 것을 미리 예측하고, 이를 방지하기 위해 게이트 위치나 충전 조건을 수정하는 의사결정을 지원할 수 있습니다.

- 품질 관리: Figure 6에서 보듯이, 시뮬레이션은 쇼트숏 결과와 높은 일치도를 보여, 실제 생산 전 기공이나 미충전과 같은 결함 발생 위치를 예측하는 데 활용될 수 있습니다. 이는 잠재적인 불량 원인을 사전에 파악하고 예방 조치를 취함으로써 최종 제품의 품질 안정성을 높이는 데 기여합니다.

- 금형 설계: 본 논문의 여러 사례(로커 커버, 전자 하우징 등)는 게이트 및 러너 시스템 설계가 최종 제품의 충전 양상과 결함에 미치는 영향을 명확히 보여줍니다. SPH를 통해 설계 단계에서 금형의 성능을 미리 평가하고, 공기 혼입을 최소화하며 균일한 충전을 유도하는 최적의 설계를 도출할 수 있습니다.

논문 상세 정보

Simulation of casting complex shaped objects using SPH

1. 개요:

- 제목: Simulation of casting complex shaped objects using SPH

- 저자: P.W. Cleary, J. Ha, M. Prakash, T. Nguyen

- 발표 연도: 2005

- 게재 학술지/학회: Shape Casting: The John Campbell Symposium, TMS (The Minerals, Metals, & Materials Society)

- 키워드: SPH, high pressure die casting

2. 초록:

고압 다이캐스팅(HPDC)의 기하학적 복잡성과 빠른 유속은 상당한 자유 표면 파편화와 스플래싱을 동반하는 강력한 3차원 유동을 야기한다. HPDC 모델링에 특히 적합한 라그랑주 시뮬레이션 기법은 SPH(Smoothed Particle Hydrodynamics)이다. 재료는 고정된 격자가 아닌 자유롭게 움직이는 입자로 근사되어, 복잡한 자유 표면 운동을 포함하는 유체 흐름을 정확하게 예측할 수 있다. 도어록 플레이트의 아연 주조부터 전체 엔진 로커 커버의 알루미늄 주조에 이르기까지, SPH로 시뮬레이션된 4가지 HPDC 유동 사례가 제시된다. 이들은 유체 자유 표면, 특히 파편화 및 보이드 형성의 범위에서 전례 없는 세부 사항을 보여준다. SPH는 수축, 압탕, 일부 형태의 기공 생성 및 표면 산화물 형성의 쉬운 예측을 포함하여 주조 예측에 다른 매력적인 특징을 가지고 있다. 열전달 및 응고와 결합된 유동 예측은 쇼트숏을 사용하여 검증된다. 최종 고체 주조품의 대략적인 특징은 예측과 잘 일치한다. 이러한 결과들은 HPDC의 SPH 모델링이 이제 대규모 자동차 주조품에 대해 합리적인 계산 시간 내에 등온 및 열 시뮬레이션을 모두 수행할 수 있고, 높은 수준의 예측 정확도를 제공하는 수준에 도달했음을 종합적으로 보여준다.

3. 서론 요약:

HPDC는 자동차, 가정용품, 전자 산업에서 대량의 저비용 부품을 제조하는 중요한 공정이다. 알루미늄, 마그네슘, 아연과 같은 용탕이 고속(30~100 m/s) 및 고압으로 복잡한 게이트 및 러너 시스템을 통해 주입된다. 금형의 기하학적 복잡성은 심각한 자유 표면 파편화와 스플래싱을 동반하는 강력한 3차원 유동을 유발한다. 금형의 충전 순서와 공기 배출구의 위치는 균일하고 결함이 적은 주조품을 만드는 데 매우 중요하다. 수치 시뮬레이션은 다양한 금형 설계와 충전 공정의 효율성을 연구하는 강력하고 비용 효율적인 방법을 제공하며, 궁극적으로 제품 품질과 공정 생산성을 향상시킨다.

4. 연구 요약:

연구 주제의 배경:

HPDC 공정은 매우 빠르고 복잡한 유체 역학을 포함하여, 이를 정확히 예측하고 제어하는 것이 제품 품질에 직결된다. 특히 자유 표면의 격렬한 움직임은 기존의 격자 기반 시뮬레이션 방법으로는 모델링하기 어려운 영역이었다.

이전 연구 현황:

이전에도 주조 시뮬레이션 연구는 있었으나, 본 논문에서 다루는 SPH 기법은 특히 HPDC와 같이 자유 표면이 극심하게 변하는 문제에 대해 새로운 가능성을 제시했다. SPH는 천체물리학에서 시작하여 비압축성 유동, 열전도, 자연 대류 등 다양한 분야로 확장되어 왔다 (Ref. [1], [2], [3], [4]). HPDC에 대한 SPH의 적용 및 검증은 지속적으로 보고되어 왔다 (Ref. [5], [6], [7]).

연구 목적:

본 연구의 목적은 SPH 기법을 사용하여 실제 산업에서 사용되는 복잡한 형상의 HPDC 부품 4가지의 충전 과정을 3D로 시뮬레이션하고, 그 예측 정확도를 쇼트숏 실험과 비교하여 검증하는 것이다. 이를 통해 SPH가 실제 산업 현장에서 신뢰할 수 있는 예측 도구로 사용될 수 있음을 입증하고자 했다.

핵심 연구:

연구는 4가지 산업 부품(엔진 로커 커버, 디퍼렌셜 커버, 전자 하우징, 도어록 플레이트)에 대한 등온 SPH 시뮬레이션과, 추가적으로 코스터 부품에 대한 열-유동 연성 해석 시뮬레이션을 수행했다. 시뮬레이션 결과는 충전 패턴, 보이드 형성, 유동 특성을 상세히 보여주었으며, 열 해석 결과는 실제 쇼트숏 실험과 비교하여 검증되었다.

5. 연구 방법론

연구 설계:

SPH 방법을 사용하여 HPDC 공정의 충전 단계를 시뮬레이션했다. SPH는 입자 기반의 라그랑주 방법으로, 각 입자는 질량, 위치, 밀도, 속도 등의 물리적 특성을 가진다. 입자 간의 상호작용은 커널 함수(W)를 통해 평활화(smoothing)되어 연속적인 물리장으로 계산된다.

데이터 수집 및 분석 방법:

시뮬레이션은 SPH 연속 방정식(1)과 운동량 방정식(2)을 기반으로 진행되었다. 압력은 상태 방정식(3)을 통해 계산되며, 유동이 거의 비압축성으로 간주되도록 음속을 조절했다. 시뮬레이션은 CAD 표면 데이터로부터 생성된 복잡한 경계 형상 내에서 수행되었으며, 최대 3백만 개의 입자를 사용하여 대규모 계산을 진행했다.

연구 주제 및 범위:

연구는 4가지 서로 다른 산업용 부품의 등온 충전 시뮬레이션과 1가지 부품의 열-유동 연성 시뮬레이션에 초점을 맞췄다. 부품은 크기, 형상, 재료(알루미늄, 아연), 게이트 설계 면에서 다양성을 가졌다. 검증은 주조된 알루미늄 코스터의 쇼트숏 실험과의 비교를 통해 이루어졌다.

6. 주요 결과:

주요 결과:

SPH 시뮬레이션은 모든 사례에서 복잡한 충전 패턴, 보이드 형성, 유동의 파편화 및 합체 과정을 매우 상세하게 예측했다. 특히 마지막으로 충전되는 영역을 정확히 식별했으며, 이는 실제 부품에서 관찰되는 기공 발생 위치와 높은 상관관계를 보였다. 열-유동 연성 시뮬레이션은 실제 쇼트숏 실험 결과와 매우 잘 일치하여, SPH가 응고 현상을 포함한 복잡한 물리 현상을 정확하게 예측할 수 있음을 입증했다.

Figure Name List:

- Figure 1: Filling of an engine rocker cover with fluid coloured by speed.

- Figure 2: Filling of differential cover with the fluid coloured by speed.

- Figure 3: An electronic housing filled from a Y shaped runner (coloured by speed).

- Figure 4: Filling by zinc of the front and back plates of a door lock (coloured by speed).

- Figure 5: Filling of coaster with fluid coloured by temperature.

- Figure 6: Short shot: experiment (left), simulation (right).

7. 결론:

아연 도어록부터 전체 알루미늄 엔진 로커 커버에 이르기까지 다수의 산업 부품의 HPDC 충전 과정이 SPH를 사용하여 시뮬레이션되었다. 충전 예측은 매우 상세하며, 마지막으로 충전되는 위치는 제조업체에서 관찰된 기공/보이드와 잘 연관된다. 검증의 일환으로, SPH는 쇼트숏 시뮬레이션에 사용되었으며, 이는 열전달과 응고로 인한 추가적인 복잡성, 특히 콜드셧 예측 가능성을 강조했다. 결론적으로, HPDC의 SPH 모델링은 이제 대규모 자동차 주조품에 대해 합리적인 계산 시간 내에 등온 및 열 시뮬레이션을 모두 수행할 수 있고, 높은 수준의 예측 정확도를 제공하는 수준에 도달했다.

8. 참고 문헌:

- 1. Monaghan, J.J., “Smoothed particle hydrodynamics", Annual Review of Astronomy and Astrophysics., 30, (1992), 543-574.

- 2. Monaghan, J.J., “Simulating free surface flows with SPH", J. Computational Physics., 110, (1994), 399-406.

- 3. Cleary, P.W. & Monaghan, J.J., “Conduction modelling using smoothed particle hydrodynamics", J. Comp. Phys., 148, (1999), 227-264.

- 4. Cleary, P.W.,“Modelling confined multi-material heat and mass flows using SPH", Applied Mathematical Modelling, 22, (1998), 981-993.

- 5. Cleary, P.W., Ha, J., Prakash, M. and Nguyen, T., “3D SPH Flow Predictions and Validation for High Pressure Die Casting of Automotive Components", to appear: App Math. Modelling, (2004).

- 6. Cleary, P.W., Ha, J., and Ahuja, V., “High pressure die casting simulation using smoothed particle hydrodynamics”, Int. J. Cast Metals Research, 12, (2000), 335-355.

- 7. Ha, J. and Cleary, P.W., “Comparison of SPH simulations of high pressure die casting with the experiments and VOF simulations of Schmid and Klein”, Int. J. Cast Metals Research, 12, (2000), 409-418.

- 8. Ha, J., Cleary, P. W., Alguine, V. and Nguyen, T., “Simulation of die filling in gravity die casting using SPH and MAGMAsoft”, Proc. 2nd Int. Conf. on CFD in Minerals and Process Industries,Melbourne, Australia, 1999, 423-428.

결론 및 다음 단계

이 연구는 HPDC 공정에서 충전 과정을 최적화하고 제품 품질을 향상시키기 위한 귀중한 로드맵을 제공합니다. 연구 결과는 품질을 개선하고, 결함을 줄이며, 생산을 최적화하기 위한 명확하고 데이터 기반의 경로를 제시합니다.

CASTMAN은 최신 산업 연구를 적용하여 고객의 가장 어려운 다이캐스팅 문제를 해결하는 데 전념하고 있습니다. 이 논문에서 논의된 문제가 귀사의 운영 목표와 관련이 있다면, 저희 엔지니어링 팀에 연락하여 이러한 고급 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

전문가 Q&A: 자주 묻는 질문에 대한 답변

(참고: 답변은 논문의 특정 출처를 인용해야 합니다. 예: "[논문 제목], 방법론 섹션" 또는 "Figure 4에서 볼 수 있듯이".)

Q1: 이 연구에서 HPDC 시뮬레이션을 위해 SPH를 사용한 가장 큰 장점은 무엇이었습니까?

A1: SPH의 가장 큰 장점은 HPDC의 주요 난제인 자유 표면의 파편화(fragmentation) 및 스플래싱(splashing)과 같은 복잡한 거동을 자연스럽고 정확하게 모델링하는 능력입니다. 이는 논문의 Abstract와 Introduction 섹션에서 강조되고 있습니다.

Q2: 이 연구에서 SPH 시뮬레이션의 정확성은 어떻게 검증되었습니까?

A2: 논문은 시뮬레이션 예측을 "쇼트숏(short shots)" 실험과 비교하여 검증했습니다. 특히, Figure 6은 주조된 알루미늄 코스터에 대한 시뮬레이션과 실제 실험 결과를 직접 비교하며, 둘 사이의 매우 좋은 일치도를 보여줌으로써 예측 정확도를 입증했습니다.

Q3: SPH는 응고와 같은 열적 효과를 처리할 수 있습니까?

A3: 예, 가능합니다. 논문은 얇은 코스터 부품에 대해 완전한 열-유동 연성 SPH 해석을 제시했으며(Figure 5), 모델이 냉각 및 응고가 충전 패턴에 미치는 영향을 어떻게 예측하는지 보여줍니다. Figure 6의 쇼트숏 실험과의 검증은 이러한 능력을 더욱 확실히 뒷받침합니다.

Q4: 어떤 종류의 복잡한 산업 부품이 성공적으로 시뮬레이션되었습니까?

A4: 이 연구는 대형 자동차 엔진 로커 커버(Figure 1), 디퍼렌셜 커버(Figure 2), 전자 하우징(Figure 3), 그리고 아연 도어록 플레이트(Figure 4) 등 4가지의 실제 산업용 부품을 성공적으로 시뮬레이션했습니다.

Q5: SPH의 산업적 활용 준비 상태에 대한 이 논문의 주요 결론은 무엇입니까?

A5: Conclusion 섹션에 따르면, "HPDC의 SPH 모델링은 이제 대규모 자동차 주조품에 대해 합리적인 계산 시간 내에 등온 및 열 시뮬레이션을 모두 수행할 수 있고, 높은 수준의 예측 정확도를 제공하는 수준에 도달했다"고 결론 내렸습니다.

Q6: 이 시뮬레이션이 예방하는 데 도움이 될 수 있는 실질적인 결함은 무엇입니까?

A6: 시뮬레이션은 마지막으로 채워지는 크고 오래 지속되는 보이드(void) 영역을 일관되게 식별했습니다. 논문은 이러한 영역이 "높은 수준의 기공을 가질 것으로 예상될 수 있다"고 명시합니다. 생산 전에 이러한 영역을 식별함으로써, 이를 방지하기 위해 금형 설계를 수정할 수 있습니다.

저작권

- 이 자료는 P.W. Cleary 외 저자의 논문 "[Simulation of casting complex shaped objects using SPH]"에 대한 분석 자료입니다.

- 논문 출처: https://www.researchgate.net/publication/291145862

- 본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다.

- Copyright © 2025 CASTMAN. All rights reserved.