첨단 세라믹 주조의 수축 제어 기법에서 배우는 HPDC 공정 혁신 인사이트

이 기술 브리프는 Uzak Zhapbasbayev 외 저자들이 2024년 Engineered Science에 발표한 학술 논문 "Simulation of Hot Casting Shrinkage of Thermoplastic Beryllium Oxide Slurries with Ultrasonic Activation"을 기반으로 합니다. HPDC(고압 다이캐스팅) 전문가를 위해 CASTMAN의 기술팀이 핵심 내용을 요약하고 분석했습니다.

키워드

- Primary Keyword: 다이캐스팅 수축 시뮬레이션 (Die Casting Shrinkage Simulation)

- Secondary Keywords: 열가소성 슬러리 주조, 초음파 활성화, 베릴륨 산화물 세라믹, 응고 해석, 유동성 향상, 주조 결함 예측

Executive Summary

- 도전 과제: 열가소성 베릴륨 산화물(BeO) 슬러리의 고온 주조 공정에서 발생하는 수축은 최종 제품에 쉘(shell)이나 기공과 같은 결함을 유발하여 품질을 저하시키는 주요 원인입니다.

- 연구 방법: 연구팀은 수학적 모델과 컴퓨터 시뮬레이션을 통해 고온 주조 공정을 분석했습니다. 특히, 초음파 처리가 슬러리의 점도를 낮추고 주조성을 개선하는 효과에 주목하며, 주조 속도와 온도 같은 변수가 수축에 미치는 영향을 규명했습니다.

- 핵심 돌파구: 본 연구는 '운동학적 자유 결합제(kinetically free binder)'의 농도 분포를 통해 수축을 정량적으로 예측하는 새로운 방법을 제시했습니다. 시뮬레이션을 통해 냉각 및 응고 과정에서 슬러리의 온도, 밀도, 자유 결합제 농도 변화를 성공적으로 시각화했습니다.

- 결론: 이 연구는 주조 공정 변수를 최적화하여 수축 결함을 최소화하고 균일한 고품질 세라믹 제품을 생산할 수 있는 데이터 기반의 예측 모델을 제공합니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

주조 공정에서 수축은 피할 수 없는 물리적 현상이며, 이는 최종 제품의 치수 정밀도와 기계적 특성에 직접적인 영향을 미칩니다. 특히 고압 다이캐스팅(HPDC)과 같이 복잡하고 정밀한 부품을 생산하는 경우, 예측 불가능한 수축은 기공, 뒤틀림, 균열과 같은 심각한 결함으로 이어질 수 있습니다.

본 논문은 금속이 아닌 베릴륨 산화물(BeO) 세라믹 슬러리를 다루지만, 근본적인 도전 과제는 동일합니다. 즉, 액상 물질이 냉각되고 응고되는 과정에서 발생하는 체적 변화를 어떻게 효과적으로 제어하고 보상할 것인가 하는 문제입니다. 연구진은 "수축 보상을 달성하는 것이 주요 기술적 과제"라고 언급하며(Ref. [12-15]), 이는 모든 HPDC 엔지니어들이 공감하는 문제입니다. 이 연구는 첨단 세라믹 주조 분야에서 이 문제를 해결하기 위해 사용된 혁신적인 접근법을 제시하며, HPDC 공정 개선을 위한 귀중한 통찰력을 제공합니다.

접근 방식: 연구 방법론 분석

연구팀은 이 복잡한 문제를 해결하기 위해 시뮬레이션과 실제 실험을 결합한 체계적인 접근법을 사용했습니다.

핵심 연구 방법은 다음과 같습니다.

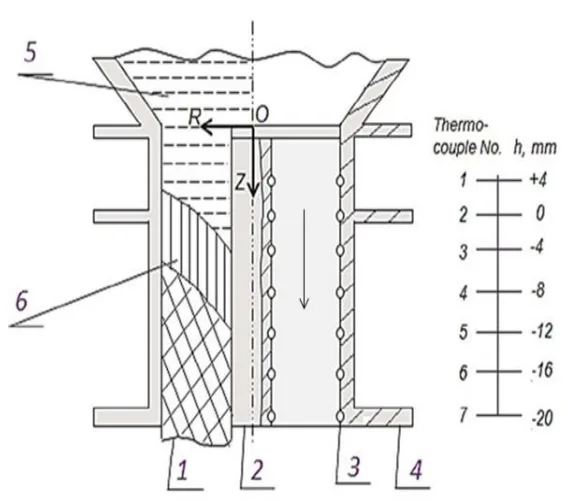

- 파일럿 플랜트 실험: 연구진은 실제 주조 공정을 모사하기 위해 슬러리 탱크, 다이, 이송 장치, 온도 조절 장치 등을 갖춘 파일럿 플랜트를 구축했습니다(Figure 1). 이를 통해 다양한 주조 속도와 온도 조건에서 실제 데이터를 확보했습니다.

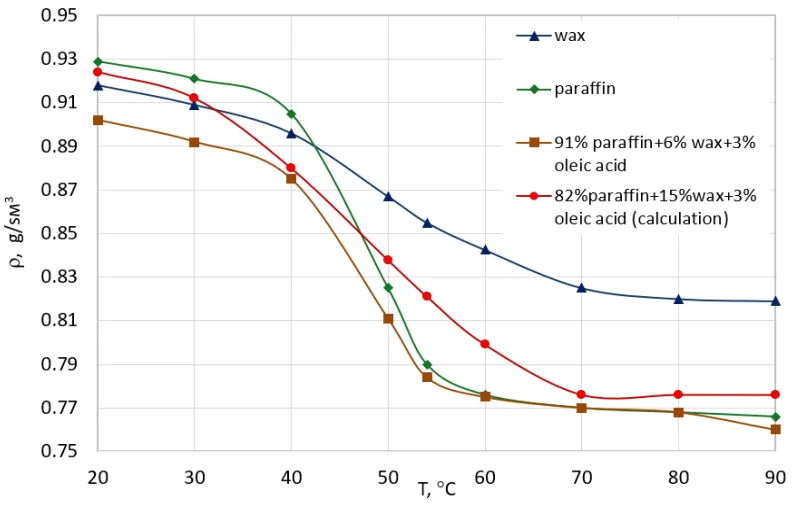

- 초음파 활성화: 슬러리의 유동성을 개선하기 위해 초음파 처리 기술을 도입했습니다. 자왜 변환기(magnetostrictive transducer)를 통해 슬러리에 초음파 진동을 가하여 점도를 현저히 낮추고(Figure 5), 이를 통해 주조성을 향상시켰습니다.

- 수학적 모델링: 연속 방정식, 운동 방정식, 열전달 방정식을 포함하는 포괄적인 수학적 모델을 개발했습니다(Section 3.3). 이 모델은 슬러리가 액상에서 결정화 및 소성 상태로 변화하는 전 과정을 시뮬레이션할 수 있도록 설계되었습니다. 특히, Schwedoff-Bingham 모델을 적용하여 슬러리의 복잡한 유변학적 거동을 정확하게 표현했습니다(Equation 11).

이러한 통합적 접근을 통해 연구팀은 눈에 보이지 않는 다이 내부의 물리적 변화를 정량적으로 분석하고 예측할 수 있었습니다.

돌파구: 주요 발견 및 데이터

본 연구는 시뮬레이션을 통해 주조 공정 중 슬러리의 거동에 대한 몇 가지 중요한 사실을 밝혀냈습니다.

- 발견 1: 초음파를 통한 유동성 극대화: 초음파 처리는 슬러리의 점도를 최대 10-12배까지 감소시키는 것으로 나타났습니다(Section 2.1). Figure 5에서 볼 수 있듯이, 초음파 처리 후 슬러리의 점도(viscosity)와 항복 강도(yield strength)가 크게 감소하여 다이 내부에서의 충전 능력을 향상시켰습니다.

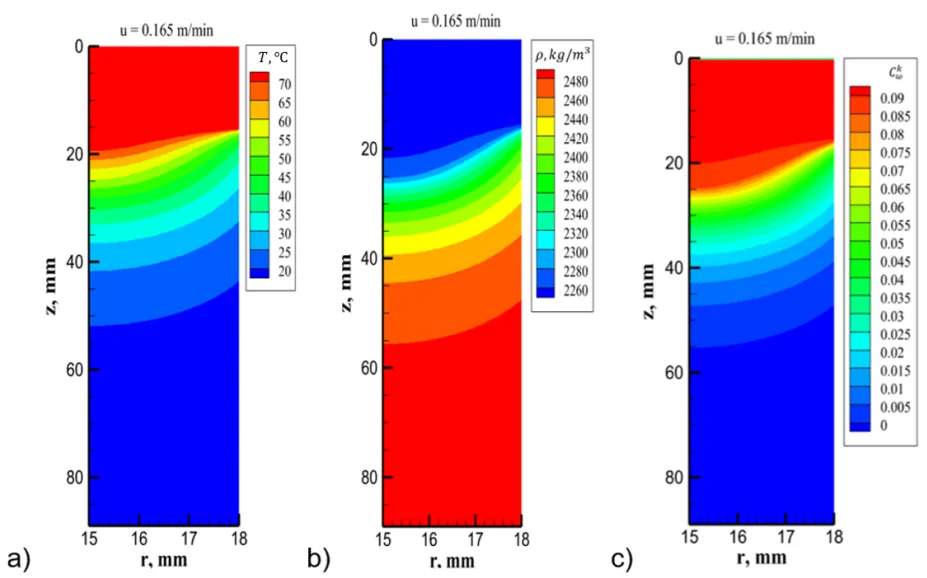

- 발견 2: 수축 예측의 새로운 지표, '운동학적 자유 결합제': 연구팀은 수축 현상이 '운동학적 자유 결합제(C_k^w)'의 농도와 직접적인 관련이 있음을 규명했습니다. 이 결합제는 슬러리의 유동성을 나타내는 지표로, 응고가 진행됨에 따라 농도가 감소합니다. Figure 7c와 Figure 8c는 주조가 진행되면서 C_k^w 농도가 0에 가까워지는 것을 명확히 보여주며, 이는 수축이 완료되었음을 의미합니다.

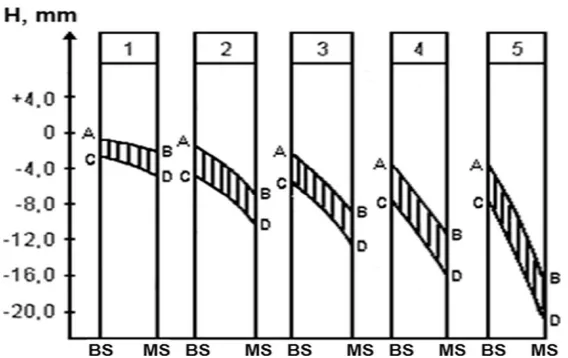

- 발견 3: 공정 변수에 따른 응고 거동 시각화: 시뮬레이션 결과는 주조 속도, 냉각 조건, 결합제 함량 등 다양한 변수가 슬러리의 온도(a), 밀도(b), C_k^w 농도(c) 분포에 미치는 영향을 상세히 보여줍니다(Figures 7-14). 예를 들어, 주조 속도를 높이면 응고 영역이 확장되고 하류로 이동하는 현상을 확인할 수 있었습니다(Figure 3).

- 발견 4: 최적의 수축 보상 조건 확인: 실험 결과, 초음파 처리와 함께 높은 결합제 함량(11.2%)을 사용했을 때, 수축 보상 효과가 더 우수하여 더 높은 밀도의 주조품을 얻을 수 있었습니다(Table 5). 이는 액상 슬러리의 유입을 통한 수축 보상이 더 효과적으로 이루어졌음을 시사합니다.

귀사의 HPDC 운영을 위한 실질적 시사점

이 연구 결과는 HPDC 공정 엔지니어, 품질 관리자, 금형 설계자에게 다음과 같은 실질적인 시사점을 제공합니다.

- 공정 엔지니어: 본 연구에서 제시된 시뮬레이션 기법은 HPDC 공정에서 사출 속도, 용탕 온도, 금형 온도와 같은 핵심 변수를 최적화하는 데 직접 적용될 수 있습니다. 특히, '운동학적 자유 결합제' 개념처럼, 용탕의 특정 물성(예: 고상률, 점도) 변화를 추적하여 수축 결함을 사전에 예측하고 제어하는 것이 가능합니다.

- 품질 관리: Figure 7에서 온도, 밀도, 자유 결합제 농도 간의 명확한 상관관계를 보여주듯이, HPDC에서도 시뮬레이션을 통해 특정 품질 지표(예: 최종 밀도, 기공률)에 영향을 미치는 핵심 변수를 파악할 수 있습니다. 이는 결함 발생을 조기에 감지하고 예방하는 데 도움이 될 수 있습니다.

- 금형 설계: 이 연구는 원형 및 환형 캐비티와 같은 다이 형상과 냉각 회로 설계가 응고 과정에 미치는 영향을 명확히 보여줍니다. 이는 HPDC 금형 설계 시 냉각 채널의 위치와 효율성이 제품 품질에 얼마나 중요한지를 다시 한번 강조합니다. 데이터 기반의 열 관리 설계가 수축 결함을 최소화하는 핵심임을 시사합니다.

논문 상세 정보

Simulation of Hot Casting Shrinkage of Thermoplastic Beryllium Oxide Slurries with Ultrasonic Activation

1. 개요:

- 제목: Simulation of Hot Casting Shrinkage of Thermoplastic Beryllium Oxide Slurries with Ultrasonic Activation

- 저자: Uzak Zhapbasbayev, Zamira Sattinova and Gaukhar Ramazanova

- 발행 연도: 2024

- 학술지/학회: Engineered Science

- 키워드: Hot casting; Thermoplastic slurry moulding; Shrinkage; Beryllium oxide; Ultrasonic activation.

2. 초록:

본 논문은 열가소성 베릴륨 산화물 슬러리의 고온 주조 수축을 계산하는 방법을 제안합니다. 열가소성 슬러리는 분산상(베릴륨 산화물)에 비해 열전도율이 낮은 분산 매질(결합제)을 가진 복합 시스템입니다. 초음파 처리는 슬러리의 점도를 낮추고 주조 특성을 향상시킵니다. 베릴륨 산화물 슬러리의 고온 주조는 시스템의 연속성을 깨뜨리지 않고 수행되며 속도 및 온도 요인에 따라 달라집니다. 주조 장치에서 슬러리의 냉각-응고는 액상 상태, 상전이가 있는 결정화 상태, 주조물의 소성 상태의 단계로 진행됩니다. 모든 단계에서 주조물의 냉각 속도는 캐비티의 설계, 슬러리의 유변학적 특성 및 주조 속도에 따라 달라집니다. 본 연구의 독창성은 운동학적 자유 결합제의 농도 분포를 통해 수축을 결정하는 데 있습니다. 냉각된 벽 근처의 슬러리는 결정화 및 소성 상태에 있고, 다른 부분은 여전히 액상일 수 있습니다. 캐비티 단면에 따라 온도, 밀도 및 운동학적 자유 결합제 농도의 불균일한 분포가 발생합니다. 이는 액상에서 결정화 영역으로 슬러리가 유입되고 주조물의 소성이 발생하여 수축을 보상하게 합니다.

3. 서론 요약:

베릴륨 산화물(BeO) 세라믹은 높은 경도, 전기 저항성, 열전도율 및 내방사선성으로 인해 다양한 산업 분야, 특히 원자력 및 전자 분야에서 널리 사용됩니다. 이러한 BeO 세라믹 제품을 성형하는 기술 중 하나인 고온 주조는 금속 및 플라스틱 주조와 유사하지만, 재료의 물리적, 화학적 특성이 달라 추가적인 연구가 필요합니다. 특히 주조 공정 중 발생하는 수축은 최종 제품에 기공과 같은 내부 결함을 유발하는 주요 원인이므로, 수축 보상은 가장 중요한 기술적 과제입니다. 본 연구는 물리적 공정 모델 개발과 컴퓨터 시뮬레이션을 통해 슬러리의 수축을 계산하고, 주조 조건에 따른 응고 동역학을 명확히 파악하는 것을 목표로 합니다.

4. 연구 요약:

연구 주제의 배경:

고온 주조 기술은 복잡한 형상의 세라믹 부품을 만드는 효과적인 방법이지만, 냉각 및 응고 과정에서 발생하는 체적 수축은 제품의 품질을 저하하는 고질적인 문제입니다. 특히 BeO와 같이 고기능성 재료의 경우, 내부 결함 없는 균일한 구조를 확보하는 것이 매우 중요합니다.

이전 연구 현황:

기존 연구들은 주로 실험적 접근을 통해 주조 공정의 특정 변수들이 제품 특성에 미치는 영향을 분석해왔습니다. 그러나 다이 내부에서 일어나는 복잡한 열-물리적 현상을 종합적으로 이해하고 예측하는 데는 한계가 있었습니다.

연구 목적:

본 연구의 목적은 열가소성 BeO 슬러리의 고온 주조 공정에서 발생하는 수축을 정량적으로 예측할 수 있는 계산 방법을 개발하는 것입니다. 이를 통해 주조 공정 변수를 최적화하여 결함 없는 고품질의 주조품을 생산하기 위한 과학적 기반을 마련하고자 합니다.

핵심 연구 내용:

연구팀은 초음파 활성화가 슬러리의 유변학적 특성에 미치는 영향을 실험적으로 규명하고, 이를 바탕으로 열 및 물질 전달을 설명하는 수학적 모델을 구축했습니다. 이 모델을 사용하여 원형 및 환형 캐비티 내에서 슬러리가 냉각되고 응고되는 동안의 온도, 밀도, 그리고 '운동학적 자유 결합제' 농도 변화를 시뮬레이션했습니다. 시뮬레이션 결과는 실제 생산 데이터와 비교하여 모델의 타당성을 검증했습니다.

5. 연구 방법론

연구 설계:

연구는 실험적 연구와 수치적 시뮬레이션을 병행하여 설계되었습니다. 실험은 초음파 장치가 장착된 파일럿 주조 설비(Figure 1)를 사용하여 진행되었으며, 다양한 주조 조건(주조 속도, 냉각수 온도 등)에서 슬러리의 온도 변화를 측정했습니다(Table 2).

데이터 수집 및 분석 방법:

실험 데이터는 다이 내부에 설치된 열전대(thermocouple)를 통해 수집되었습니다. 수치 해석은 연속 방정식, 운동량 방정식(Navier-Stokes), 에너지 방정식을 유한 차분법으로 이산화하여 풀었습니다. 특히, 슬러리의 비뉴턴 유체 거동을 모사하기 위해 Schwedoff-Bingham 모델을 적용했으며, 압력 구배 계산에는 분할법(splitting method)을 사용했습니다.

연구 주제 및 범위:

본 연구는 열가소성 BeO 슬러리의 고온 주조 공정 중 발생하는 수축 현상에 초점을 맞춥니다. 연구 범위는 슬러리가 다이로 주입되어 냉각 및 응고를 거쳐 고체화되는 과정까지를 포함하며, 주조 속도, 결합제 함량, 다이 형상(원형/환형)이 수축에 미치는 영향을 분석합니다.

6. 주요 결과:

주요 결과 요약:

시뮬레이션 결과, 주조 공정 중 다이 내부의 온도, 밀도, 운동학적 자유 결합제 농도 분포를 성공적으로 예측할 수 있었습니다. 초음파 처리는 슬러리의 점도를 낮춰 유동성을 향상시켰고, 이는 수축 보상에 긍정적인 영향을 미쳤습니다. 운동학적 자유 결합제의 농도 변화를 통해 액상, 결정화, 소성 상태에서의 수축을 정량적으로 계산할 수 있었으며, 이는 실험 및 생산 데이터와 잘 일치했습니다. 특히 결합제 함량이 높은 슬러리(w = 0.117)가 더 큰 밀도 증가(수축 보상)를 보였습니다.

Figure Name List:

- Fig. 1 Schematic diagram of a pilot plant for ultrasonic slurry casting.

- Fig. 2 Schematic diagram of a pilot die.

- Fig. 3 Position of the solidification zone depending on casting speed.

- Fig. 4 Experimental data on the density of binders and their components as a function of temperature.

- Fig. 5 Changes of viscosity (a) and yield strength, (b) depending on temperature and duration of US processing.

- Fig. 6 Diagram of the die (a) circular cavity, (b) annular cavity.

- Fig. 7 The field of temperature, density, and kinetically free concentration of slurry in the circular cavity with the mass fraction of the binder w = 0.100.

- Fig. 8 The field of temperature, density and kinetically free concentration of slurry in the circular cavity at the mass fraction of the binder w = 0.100.

- Fig. 9 The field of temperature, density and kinetically free concentration of the slurry in the circular cavity at the mass fraction of the binder w = 0.117.

- Fig. 10 The field of temperature, density and kinetically free concentration of the slurry in the circular cavity at the mass fraction of the binder ω = 0.117.

- Fig. 11 The field of temperature, density and kinetically free concentration of the slurry in the annular cavity at the mass fraction of the binder ω = 0.100.

- Fig. 12 The field of temperature, density, and kinetically free concentration of the slurry in the annular cavity with the mass fraction of the binder w = 0.117.

- Fig. 13 Calculated data of temperature, density, and kinetically free concentration of slurry in the annular cavity at a mass fraction of binder w = 0.100.

- Fig. 14 Calculated data on temperature, density, and kinetically free concentration of slurry in the annular cavity at the mass fraction of the binder w = 0.117.

7. 결론:

본 연구는 운동학적 자유 결합제의 농도 분포에 기반한 수축 계산법을 통해 열가소성 베릴륨 세라믹의 균일한 구조 성형 및 결함 예측을 성공적으로 수행했습니다. 주조품의 응고는 표면에서 시작하여 내부로 진행되며, 이 과정에서 발생하는 불균일한 온도 및 밀도 분포가 수축의 원인이 됩니다. 제안된 모델은 주조 속도, 온도, 다이 설계 등 공정 변수가 냉각-응고 과정에 미치는 영향을 정량적으로 보여줍니다. 계산 결과, 고온 주조법을 통해 수축을 제어하고 캐비티 출구에서 균일한 구조의 고화된 제품을 얻을 수 있는 성형 조건을 찾을 수 있었습니다. 이 연구는 복잡한 주조 공정을 최적화하고 고품질 제품을 생산하기 위한 강력한 시뮬레이션 도구를 제공합니다.

8. 참고 문헌:

- [1] R. G. Larson, Y. Wei, A review of thixotropy and its rheological modeling, Journal of Rheology, 2019, 63, 477-501.

- [2] U. K. Zhapbasbaev, G. I. Ramazanova, Z. K. Sattinova, Mathematical model of hot-cast molding of ceramic, Glass and Ceramics, 2011, 68, 216-220.

- … [논문에 명시된 모든 참고 문헌 3-26번 포함] …

- [26] T. Cebeci, P. Bradshaw, Physical and Computational Aspects of Convective Heat Transfer. New York, NY: Springer New York, 1988.

결론 및 다음 단계

본 연구는 HPDC와 같은 정밀 주조 공정에서 품질을 향상시키기 위한 귀중한 로드맵을 제공합니다. 연구 결과는 데이터 기반의 시뮬레이션을 통해 어떻게 결함을 줄이고 생산을 최적화할 수 있는지에 대한 명확한 경로를 제시합니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객의 가장 어려운 다이캐스팅 문제를 해결하는 데 전념하고 있습니다. 본 백서에서 논의된 문제들이 귀사의 운영 목표와 관련이 있다면, 저희 엔지니어링 팀에 연락하여 이러한 첨단 원리를 귀사의 부품에 어떻게 적용할 수 있을지 논의해 보시기 바랍니다.

전문가 Q&A: 자주 묻는 질문

Q1: 이 연구에서 수축을 줄이는 데 가장 중요한 요소는 무엇이었습니까?

A1: 연구는 수축이 '운동학적 자유 결합제'의 농도에 의해 결정된다고 결론 내렸습니다. 이 수축은 액상 슬러리의 유입과 응고 중인 주조물의 소성 변형을 통해 보상됩니다. 이는 논문의 Abstract 및 Conclusion 섹션에 자세히 설명되어 있으며, Figure 7c와 같은 데이터로 뒷받침됩니다.

Q2: 이 연구의 접근 방식은 기존의 수축 문제 해결 방법과 어떻게 다릅니까?

A2: 논문의 Introduction 섹션에서 알 수 있듯이, 기존의 접근법이 주로 경험에 의존했다면, 이 연구는 예측 시뮬레이션 모델과 초음파 활성화라는 능동적 공정 제어 기술을 결합했습니다. 이를 통해 주조 후 분석이 아닌, 사전에 공정을 최적화하여 결함을 예방하는 새로운 접근법을 제시합니다.

Q3: 이 연구 결과는 모든 종류의 합금에 적용할 수 있습니까, 아니면 특정 재료에만 해당됩니까?

A3: 본 연구는 Methodology 섹션에 명시된 바와 같이 열가소성 베릴륨 산화물(BeO) 슬러리에 특화되어 수행되었습니다. 다른 재료에 대한 적용 가능성은 추가적인 연구가 필요하지만, 시뮬레이션을 통한 응고 및 수축 제어라는 기본 원리는 다양한 주조 공정에 확장 적용될 수 있습니다.

Q4: 연구진은 이 결론에 도달하기 위해 어떤 구체적인 측정 또는 시뮬레이션 기법을 사용했습니까?

A4: 연구진은 Research Methodology 섹션에서 설명한 바와 같이, 연속체 역학에 기반한 수학적 모델(연속, 운동량, 에너지 방정식)을 사용하고 이를 유한 차분법으로 수치 해석했습니다. 이 시뮬레이션 결과는 파일럿 플랜트의 열전대를 통해 측정한 실험 데이터와 비교하여 검증되었습니다.

Q5: 논문에 따르면, 이 연구의 주된 한계점이나 향후 연구 분야는 무엇입니까?

A5: Conclusion 섹션에서는 연구의 다음 단계로 결합제 제거 및 소결 공정을 언급합니다. 이는 본 연구의 범위가 슬러리의 응고 및 고화 단계까지로 한정되었음을 시사합니다. 따라서 향후 연구는 후공정이 최종 제품의 미세구조와 특성에 미치는 영향에 초점을 맞출 수 있습니다.

Q6: 다이캐스팅 현장에서 이 논문이 주는 직접적이고 실용적인 교훈은 무엇입니까?

A6: 논문 "[Paper Title]"에 근거한 핵심 교훈은, 온도, 밀도, 유동성과 같은 핵심 변수에 대한 예측 시뮬레이션이 주조 속도와 같은 공정 변수를 최적화하여 수축 결함을 최소화하는 매우 강력한 도구라는 것입니다. 이는 전체 연구 결과에 의해 강력하게 뒷받침되는 결론입니다.

저작권

- 이 자료는 Uzak Zhapbasbayev 외 저자의 논문 "Simulation of Hot Casting Shrinkage of Thermoplastic Beryllium Oxide Slurries with Ultrasonic Activation"을 분석한 것입니다.

- 논문 출처: https://dx.doi.org/10.30919/es1294

- 본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다.

- Copyright © 2025 CASTMAN. All rights reserved.