この技術概要は、Trio Yonathan Teja Kusuma、Gunawan Budi Susilo、M Zulhan Iswandaによる学術論文「Pengendalian Kualitas Produk Downlight dengan Implementasi Simulasi Die Casting」(REKAYASA, Journal of Science and Technology、2023年)に基づいています。HPDC専門家のために、CASTMANの専門家が要約・分析しました。

キーワード

- 主要キーワード: 品質管理のためのダイカストシミュレーション

- 副次キーワード: HPDC欠陥、湯じわ欠陥、Inspire Castシミュレーション、ADC12アルミニウム鋳造、鋳造プロセス最適化、マイクロポロシティ解析、鋳造シミュレーション

エグゼクティブサマリー

- 課題: ADC12アルミニウム製ダウンライト製品の高圧ダイカスト(HPDC)工程において、湯じわ(コールドショット)欠陥が全不良品の52%を占める深刻な品質問題が発生し、高額なコストと生産遅延を引き起こしていました。

- 手法: 研究者たちは、鋳造シミュレーションソフトウェア「Inspire Cast」を用いて既存の射出プロセスを可視化し、欠陥の根本原因を特定しました。その後、物理的なトライアルに先立ち、数学的に導出した2つの新しいプロセス構成をモデル化しました。

- 重要なブレークスルー: シミュレーションにより、湯じわ欠陥が再結晶温度以下の温度で溶湯が合流することによって引き起こされることが視覚的に確認されました。最適化された構成では、より均一な温度プロファイルが示され、欠陥とマイクロポロシティ(微小な巣)の低減が予測されました。

- 結論: ダイカストシミュレーションへの投資は、物理的な試行錯誤に伴うコストと時間を劇的に削減し、仮想環境でのプロセス改善の検証を可能にすることで、明確かつ迅速な投資収益率(ROI)をもたらします。

課題:この研究がHPDC専門家にとって重要な理由

高圧ダイカストにおいて無欠陥生産を達成することは、絶え間ない挑戦です。湯じわ、ひけ巣、ブローホール、割れといった欠陥は、重大な経済的損失につながり、製品の信頼性を損なう一般的な障害です。これらの問題は、多くの場合、不適切なプロセスパラメータや金型設計に起因します。

本研究は、ADC12アルミニウム製のダウンライト部品(モデルNN511)を生産する製造業者が直面していた、喫緊の現実的な問題に取り組んでいます。この工程は高い不良率に悩まされており、特に湯じわが全欠陥の52%を占める最大の原因でした。これは、安定したプロセスウィンドウを見つけるために、貴重な時間と材料を消費する高コストな試行錯誤アプローチであり、業界の多くの人々にとって馴染み深いシナリオです。この研究は、より科学的でコスト効率の高い前進の道筋を示しています。

アプローチ:方法論の解明

この課題に取り組むため、研究者たちはプロセスシミュレーションに注目しました。この研究は、強力なシミュレーションソフトウェアであるInspire Castを用いて、ダイカストプロセスを分析・最適化することに焦点を当てています。

その方法論は、以下の主要なステップで構成されています。

- ベースライン分析: チームはまず、ショットスリーブ、ランナー、ゲート、オーバーフローを含む既存の金型の3D CADモデルを作成しました。このモデルをInspire Castにインポートし、問題のある現行の生産プロセスのシミュレーションを実行しました。

- パラメータ計算: 臨界低速ショット速度(Vcss)やプランジャーの第1および第2フェーズの移動距離など、新しく最適化された射出パラメータを計算しました。

- 仮想テスト: これらの計算に基づき、「代替案1(Alternatif 1)」と「代替案2(Alternatif 2)」という2つの新しい構成を開発しました。その後、これらの代替設定をInspire Castでシミュレーションし、機械に物理的な変更を加える前に、金型充填、温度分布、および潜在的なマイクロポロシティへの影響を予測しました。

この「シミュレーション第一」のアプローチにより、研究者たちは新しいプロセスパラメータを仮想的に検証し、性能の低い元の設定と直接比較することができました。

ブレークスルー:主要な発見とデータ

シミュレーション結果は、欠陥の原因と提案された解決策の有効性について、明確で実行可能な洞察を提供しました。

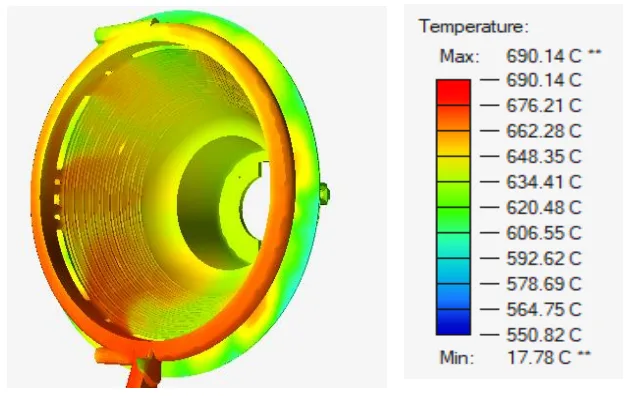

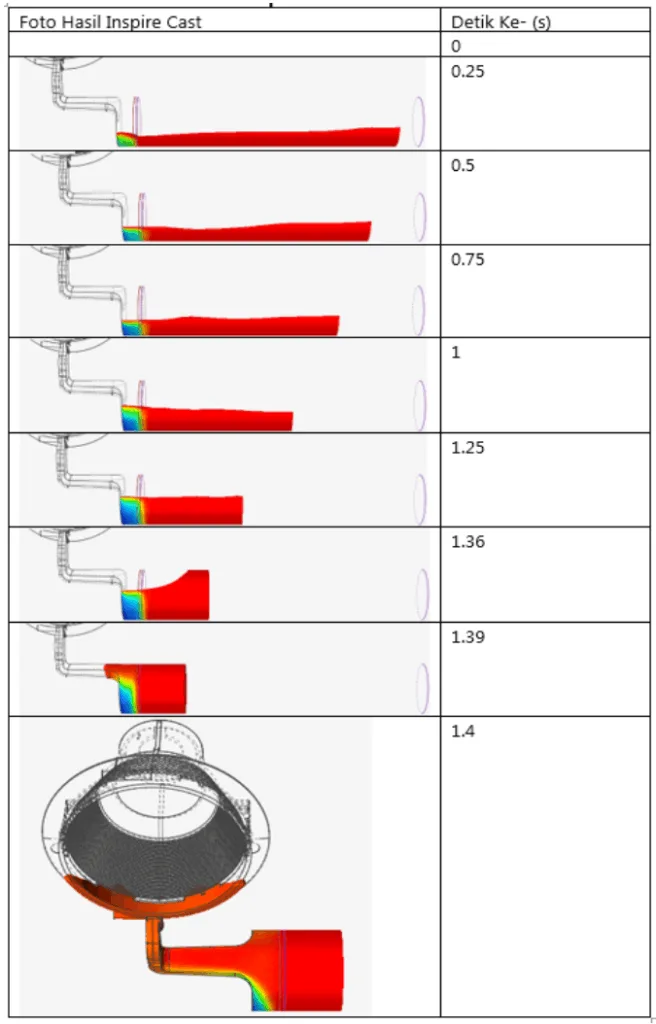

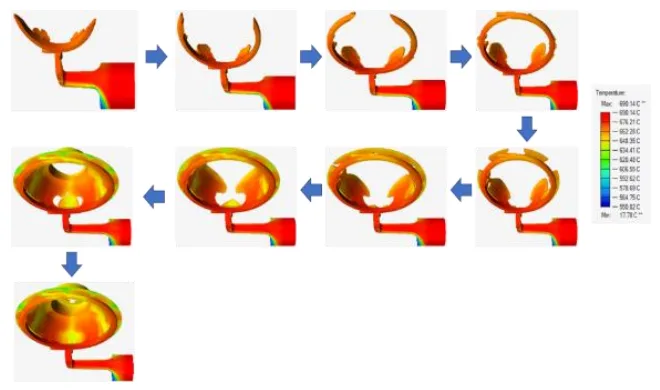

- 発見1:根本原因の特定: 元の構成のシミュレーション(図1)は、金型充填中の温度分布を明確に可視化しました。これにより、異なるゲートからの溶湯流が、合金の再結晶温度(<653°C)を下回る温度で合流していることが示されました。これは、湯じわ欠陥形成の典型的な原因です。

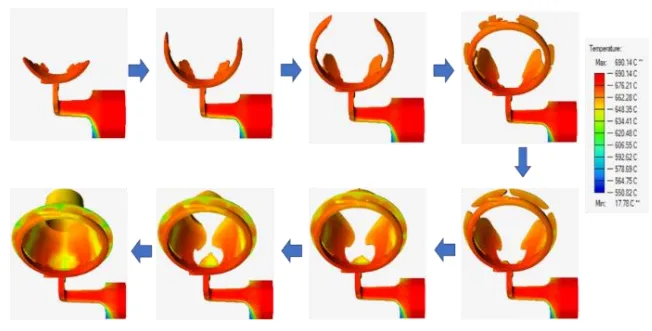

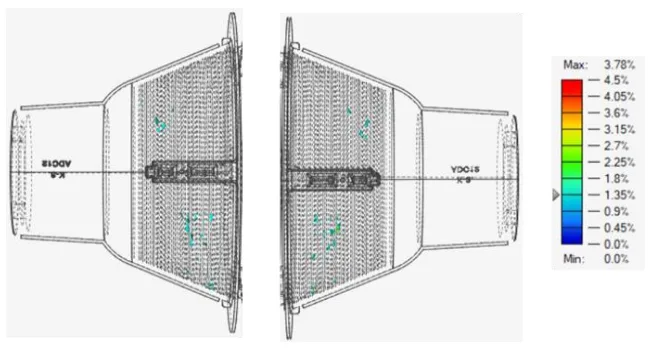

- 発見2:より良いプロセスの検証: 「パラメータ代替案1」のシミュレーションでは、大幅な改善が見られました。溶融アルミニウムの重要な合流点での温度がより均一になり、再結晶温度以上に保たれたことで、より良い湯流れと融合が実現しました(図2)。その結果、予測されるマイクロポロシティは製品体積の1.35%~1.8%の範囲に減少しました(図3)。

- 発見3:明確なROIの実証: この研究は、シミュレーションの強力な経済的根拠を提供します。論文によると、最適な構成を見つけるための物理的なトライアルでは、29%の不良率と多額のコストが発生しました。対照的に、わずか2つの物理的なトライアル代替案のみを含むシミュレーション主導のアプローチでは、初期トライアルの数分の一のコスト(初期トライアルのRp 708,000に対しRp 240,000)で、より低い22%の不良率を達成しました。これは、高価で時間のかかる現場での実験を削減する上でのシミュレーションの力を浮き彫りにしています。

貴社のHPDC製品への実践的示唆

本研究の知見は、実際の製造オペレーションを強化するために直接適用できる貴重な教訓を提供します。

- プロセスエンジニア向け: 「データ処理(Pengolahan Data)」セクションで詳述されている研究は、多段階射出プロファイルを計算し、実装するための明確なフレームワークを提供します。第1フェーズ(低速ショット)の速度と移動距離を最適化することで、ショットスリーブ内の空気の巻き込みを効果的に最小限に抑えることができます。シミュレーション結果は、計算に基づいてこれらのパラメータを調整することが、乱流と早期冷却の両方に起因する欠陥を直接削減できることを示唆しています。

- 品質管理向け: シミュレーションによる温度プロファイル(図1, 2, 4)と湯じわ欠陥の物理的な位置との間の強い相関関係は、強力な予測品質ツールを提供します。シミュレーションを使用して金型設計における「ホットスポット」またはこの場合は「コールドスポット」を特定することで、最初の部品を鋳造する前に予防的な調整が可能になります。

- 金型設計向け: この研究は、射出パラメータと金型設計が本質的にどのように関連しているかを強調しています。研究は射出プロセスの最適化に焦点を当てていましたが、シミュレーション結果(第2フェーズ分析)は、湯流れがランナーとゲートの設計によってどのように決定されるかを明確に示しています。これは、適切な充填を確保し、圧力要件を最小限に抑え、ゲートとオーバーフローを最大の効果が得られるように配置するために、金型設計の初期段階でシミュレーションを使用することが重要であることを意味しており、この結論は論文全体の所見によって裏付けられています。

論文詳細

Pengendalian Kualitas Produk Downlight dengan Implementasi Simulasi Die Casting

1. 概要:

- タイトル: Pengendalian Kualitas Produk Downlight dengan Implementasi Simulasi Die Casting(ダイカストシミュレーションの導入によるダウンライト製品の品質管理)

- 著者: Trio Yonathan Teja Kusuma, Gunawan Budi Susilo, M Zulhan Iswanda

- 発行年: 2023

- ジャーナル/学会: REKAYASA, Journal of Science and Technology

- キーワード: ダイカスト、鋳造欠陥、鋳造シミュレーション

2. 抄録:

ダイカストは、空圧/油圧エネルギーで駆動されるピストンを用いて溶湯を金型に射出・充填する鋳造プロセスです。構成が正しくない場合、欠陥が発生し、結果として得られる製品が望ましい設計と一致しないことがあります。ダイカストプロセスでは、湯じわ、ひけ巣、ブローホール、反り、アンダーカットなど、いくつかの欠陥が一般的に発生します。コンピュータの助けを借りて、これらの問題が軽減されることが期待されます。Inspire Castを使用して射出プロセスを可視化することで、ダイカストプロセスの分析が容易になります。このソフトウェアの助けを借りて、より良い構成を作成し、機械に実装することができます。しかし、結果は異なります。ソフトウェアでのシミュレーションでは、異なるゲートからの溶湯流が再結晶温度である665°Cを上回っているため、2つの溶湯流が合流する際により良く硬化・融合するはずであるとされています。しかし、新しい構成を機械に実装した後、プロセスの欠陥率は、既存の構成の6%と比較して、構成1で23%、構成2で13%と依然として高いままでした。しかし、このソフトウェアを導入することで、新しい材料のための新しい構成を見つけるための試行錯誤プロセスのコストを削減することができます。

3. 緒言:

本稿は、ダイカストを多様な金属製品を生産するための主要な製造プロセスとして位置づけることから始まります。業界における主要な課題は、湯じわ、ひけ巣、ブローホール、ポロシティといった欠陥が頻繁に発生することであると強調しています。これらの欠陥は、しばしば不適切な金型設計や不正確な射出プロセス構成によって引き起こされます。緒言では、高圧ダイカストの複雑な流体力学を可視化・分析するための現代的な解決策としてコンピュータシミュレーションを提示し、それによってエンジニアがこれらの一般的な問題を軽減できるようにするための研究の舞台を設定しています。

4. 研究の概要:

研究トピックの背景:

この研究は、ADC12アルミニウム製のダウンライト製品(NN511)の生産における根強い品質問題を解決するために開始されました。既存の製造プロセスは高い不良率をもたらし、特に湯じわが全欠陥の52%を占める最も重大な問題でした。

先行研究の状況:

本稿は、湯じわ(金属流の不完全な融合)やポロシティ(空気の巻き込み)といった欠陥の原因を確立した先行研究を認めています。本研究は、より良い機械構成を見つけ、試行錯誤のコストを削減するために、特定の、実践的な産業問題に既存のシミュレーション技術(Inspire Cast)を適用するものとして位置づけられています。

研究の目的:

主な目的は、ダイカストシミュレーションを用いて既存のプロセスを分析し、高い不良率の根本原因を理解し、製品品質を向上させ製造コストを削減するための新しく最適化された射出構成を開発・テストすることでした。

中核研究:

研究の中核は比較分析でした。まず、ベースラインを作成し、既知の欠陥に対してシミュレーションを検証するために、既存の工場構成をシミュレーションしました。次に、新しいプロセスパラメータを計算し、2つの代替構成を設計しました。これらの代替案は、溶湯の温度流れと結果として生じるマイクロポロシティに焦点を当ててInspire Castでシミュレーションされました。シミュレーションの結果は、最も効果的な構成を決定するためにベースラインと比較されました。

5. 研究方法論

研究設計:

この研究は、事前テスト/事後テストのフレームワークを用いたケーススタディとして設計されました。「事前テスト」は既存の欠陥のある生産設定の分析であり、「事後テスト」は2つの新しく最適化された構成の分析でした。

データ収集・分析方法:

データは、まずCADおよびInspire Castソフトウェアで金型とプロセスをモデル化することによって収集されました。分析は、シミュレーションを実行し、視覚的な出力、具体的には第2射出フェーズ中の温度勾配(図1, 2, 4)と予測されたマイクロポロシティマップ(図3, 5)を調べることによって行われました。この研究では、事前のシミュレーションの有無による物理的なトライアルのコストと不良率も比較しました。

研究トピックと範囲:

この研究は、特定のADC12アルミニウム製ダウンライトの高圧ダイカストに焦点を当てました。範囲は、主に湯じわやマイクロポロシティといった欠陥を減らすために、射出パラメータ(多段階におけるプランジャーの速度と位置)を最適化することに限定されていました。金型自体の再設計は含まれていません。

6. 主要な結果:

主要な結果:

主要な結果は、シミュレーションを成功裏に用いて湯じわの原因を特定し、欠陥を減らす新しいプロセスを検証したことです。初期構成では、金属流が665°Cの再結晶温度以下で合流していることが示されました。提案された「代替案1」と「代替案2」の構成は、これらの合流点での温度プロファイルを改善しました。「代替案1」は予測マイクロポロシティを1.35%~1.8%に減少させ、「代替案2」は1.35%~2.25%の範囲を示しました。この研究は、シミュレーションが物理的なトライアルのコストを大幅に削減すると結論付けました。

図のリスト:

- 図1. 初期構成における鋳造プロセスのシミュレーション結果

- 表2. パラメータ代替案1の構成

- 表3. パラメータ代替案2の構成

- 図2. Inspire Castシミュレーション結果:第2フェーズ パラメータ代替案1

- 図3. Inspire Castシミュレーション結果:マイクロポロシティ パラメータ代替案1

- 図4. Inspire Castシミュレーション結果:第2フェーズ パラメータ代替案2

- 図5. Inspire Castシミュレーション結果:マイクロポロシティ パラメータ代替案2

7. 結論:

本稿は、4つの主要な結論を導き出しています。

a. 最も一般的な欠陥である湯じわは、合流するアルミニウム流の温度が再結晶温度を下回っていたことが原因でした。

b. シミュレーションは、金型内のアルミニウムの流れを明確に描写し、生産開始前に潜在的な欠陥を分析することを可能にし、トライアルに関連するコストを削減するのに役立ちます。

c. 数式を用いて開発された構成は改善ではあるものの、完全に最適化されているとは言えない場合があります。シミュレーションは、これらの計算されたパラメータを洗練させ、より良い結果を達成し、物理的なトライアルのコストを削減するのに役立ちます。

d. 射出構成の変更は、最終製品の品質に直接的な影響を与えます。

8. 参考文献:

- Kwon & Kwon, 2019

- Shankar Kamble & Kadane, 2016

- Laukli, 2004

- Rahimi, A.(2003). Introduction Of High Pressure Die-Casting And Common Defects In Die-Casting. Islamic Azad Univercity Of Saveh

- Krisbianto, D., Rahmalina, D., & Suwandi, A. (2019). Optimasi Desain Gating System Proses Die Casting Cold Chamber Menurunkan Cacat Produk. Jurnal Kajian Teknik Mesin, 4(2), 50-67.

専門家Q&A:よくある質問への回答

Q1: この研究でダウンライト製品の品質を向上させるために特定された、最も重要な単一の要因は何でしたか?

A1: この研究は、金型充填中の溶融アルミニウムの温度を管理するために射出構成を最適化することが最も重要な要因であると結論付けました。これにより、金属流が融合する前に再結晶温度を下回るのを防ぎ、湯じわ欠陥の主な原因を直接的に解決しました。(出典:「結論と提案(KESIMPULAN DAN SARAN)」、「[論文タイトル]」)

Q2: この研究は、鋳造欠陥に対処する従来の方法とどのように比較されますか?

A2: 論文の結論は、従来の方法が物理的な「シミュレーションなしのトライアル(Trial tanpa adanya simulasi)」に依存していることを強調しています。この研究は、シミュレーション第一のアプローチを導入し、最適化されたプロセスを達成するために必要なトライアルのコストと回数を大幅に削減したことを示しました。(出典:「結論と提案(KESIMPULAN DAN SARAN)」、「[論文タイトル]」)

Q3: この知見は、すべての種類の合金に適用可能ですか、それとも特定の合金にのみ適用可能ですか?

A3: 「本研究では(Pada penelitian ini)」セクションで説明されているように、この研究は特にADC12アルミニウムを使用して実施されました。この論文は、これらの特定の温度値やパラメータが他の合金に直接適用可能であるという主張はしておらず、それにはさらなる調査が必要です。

Q4: 研究者たちは、この結論に至るためにどのような特定の測定またはシミュレーション技術を使用しましたか?

A4: 研究者たちは、「Inspire Castソフトウェア」を利用して射出プロセスの視覚的シミュレーションを作成しました。このソフトウェアにより、溶湯流の温度を分析し、マイクロポロシティの領域を予測することが可能になりました。これは、「研究方法論(Metode Penelitian)」および「結果と考察(Hasil Pembahasan)」セクションで説明されています。

Q5: 論文によると、主な限界または将来の研究分野は何ですか?

A5: 著者らは「結論(Kesimpulan)」で、数式のみを用いて開発された構成は、シミュレーションで洗練されたものと比較して依然として「最適とは言えない(kurang optimal)」と述べています。「提案(Saran)」セクションでは、最良の結果を得るために、計算された構成を直接機械に適用するのではなく、常にシミュレーションの入力として使用することを推奨しています。

Q6: この論文からダイカスト施設が得られる、直接的で実践的な教訓は何ですか?

A6: 中核となる教訓は、物理的なトライアルを実施する前にInspire Castのようなシミュレーションソフトウェアを使用して射出パラメータをモデル化・最適化することにより、湯じわのような欠陥問題を解決するために必要なコストと時間を大幅に削減できるということです。これは、「Pengendalian Kualitas Produk Downlight dengan Implementasi Simulasi Die Casting」という論文全体の成果によって強く裏付けられています。

結論と次のステップ

この研究は、HPDCオペレーションにおける品質管理を強化するための貴重なロードマップを提供します。受動的で試行錯誤的なアプローチから、能動的でシミュレーション主導の方法論に移行することで、製造業者は複雑な鋳造プロセスを精密に制御することができます。この知見は、品質を向上させ、湯じわのような欠陥を減らし、最終的に生産コストを最適化するための、明確でデータに基づいた道筋を提供します。

CASTMANでは、お客様の最も困難なダイカスト問題を解決するために、最新の業界研究を応用することに専念しています。この論文で議論されている問題が、貴社の運営目標と共鳴するものであれば、ぜひ当社のエンジニアリングチームにご連絡いただき、これらの先進的な原則を貴社のコンポーネントにどのように実装できるかをご相談ください。

著作権

- この資料は、「Trio Yonathan Teja Kusuma, Gunawan Budi Susilo, M Zulhan Iswanda」による論文です。「Pengendalian Kualitas Produk Downlight dengan Implementasi Simulasi Die Casting」に基づいています。

- 論文の出典:https://doi.org/10.21107/rekayasa.v16i1.18839

この資料は情報提供のみを目的としています。無断での商業利用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.