본 소개 논문은 "Journal of Achievements in Materials and Manufacturing Engineering"에서 발행한 "Stereometry specification of anodization surface of casting aluminium alloys" 논문을 기반으로 합니다.

1. 개요:

- 제목: Stereometry specification of anodization surface of casting aluminium alloys

- 저자: J. Konieczny, K. Labisz, J. Wieczorek, L. A. Dobrzański

- 발행 연도: 2008

- 발행 학술지/학회: Journal of Achievements in Materials and Manufacturing Engineering

- 키워드: Mechanical properties; Metallography; Computational material science; Surface treatment

2. 초록:

목적: 본 연구의 목적은 주조 방법 및 양극 산화 처리 매개변수가 알루미늄 주조 합금에 형성된 양극 산화층의 특성에 미치는 영향을 제시하는 것입니다.

설계/방법론/접근법: FRT사의 레이저 프로파일 측정기 MicroProf를 사용하여 압력 다이캐스팅 및 중력 주조로 주조된 두 가지 알루미늄 주조 합금에 대한 조사를 수행했습니다.

결과: 연구에는 알루미늄 주물에 얻어진 양극 산화층의 화학 조성, 형상 및 거칠기의 영향 분석이 포함되었습니다.

연구 한계/함의: 알루미늄 주조 합금의 양극 산화층 연구에 기여합니다.

실용적 함의: 수행된 조사는 특히 알루미늄 주조 합금의 부식 저항성 향상 범위에서 가능한 다음 최적화 양극 산화 공정 방향과 같은 후속 연구 분야를 제시합니다.

독창성/가치: 예를 들어 공격적인 환경에서 작업하는 건축 구조물, 전자 및 건설 부품, 항공 및 자동차 산업의 재료로서 가능한 응용 범위가 증가합니다.

3. 서론:

지난 몇 년간 전 세계 여러 과학 센터에서 다양한 산업 분야에서 알루미늄 합금의 사용이 지속적으로 증가하고 있으며, 알루미늄 및 그 합금, 알루미늄 매트릭스 복합재료 생산 기술이 발전했습니다 [1-5]. 양극 산화층은 알루미늄 전자 부품, 가정용품, 기구 부품, 정원 가구, 관광 및 스포츠 장비, 자동차 액세서리 및 알루미늄 목공예 요소에 적용되는 보호-장식 기능을 가지고 있습니다. 산화물 층은 또한 콘덴서의 전극용으로 설계된 알루미늄 호일에도 생산됩니다. 경질 양극 산화층은 항공 및 자동차 산업에 적용될 수 있습니다.

알루미늄 기판에 고정적으로 연결된 양극 산화물 층은 부식에 강합니다. 부식 저항성은 층의 기공 및 구멍 또는 유해한 합금 형성 요소 및 혼합물, 특히 구리 또는 불순물의 존재에 의해 감소될 수 있습니다. 알루미늄과 구리의 금속간 화합물 상은 양극 산화 중에 용해되어 코팅의 경도와 두께를 낮추고 다공성을 증가시킵니다.

형성된 산화막 두께에 대한 양극 산화층의 두께 증가는 1V당 약 0.001 µm입니다. 다공성 및 전도성 층은 전해질에 의해 용해되는 기본 층으로부터 형성됩니다. 기본 층은 표면층으로 변형되는 것과 동일한 속도로 진행되는 알루미늄 산화물 형성으로 동시에 복원됩니다. 이러한 방식으로 기본 층은 거의 일정한 전압에서 두께를 유지합니다.

형성 과정에서 알루미늄 산화물은 질량 요소의 작은 증가와 부피 증가를 나타냅니다. 산화물 층은 기판에 매우 강하게 고정됩니다. 산화물 층의 용해는 pH 8.8보다 크거나 상대적으로 4.0보다 낮은 염기성 용액 또는 산에서만 가능합니다 [13-15].

4. 연구 요약:

연구 주제의 배경:

알루미늄 합금의 사용은 알루미늄, 그 합금 및 알루미늄 매트릭스 복합재료의 생산 기술 발전과 함께 다양한 산업에서 지속적으로 증가하고 있습니다 [1-5]. 양극 산화층은 전자 부품, 가정용품, 자동차 액세서리, 항공 및 자동차 산업을 포함한 광범위한 응용 분야에서 보호 및 장식 목적으로 알루미늄에 적용됩니다.

이전 연구 현황:

양극 산화물 층은 알루미늄 기판에 고정될 때 부식 저항성으로 알려져 있습니다. 그러나 이 저항성은 기공, 구멍 또는 구리와 같은 유해한 합금 형성 요소에 의해 손상될 수 있으며, 이는 양극 산화 중에 용해되어 경도와 두께를 줄이고 다공성을 증가시킬 수 있습니다. 이러한 층의 형성 및 특성, 두께 증가(1V당 약 0.001 µm) 및 용해 특성 등이 연구되었습니다 [12, 13-15].

연구 목적:

본 연구의 목표는 주조 알루미늄 합금의 양극 산화 공정에서 생성된 양극 산화층의 특성을 조사하고, 전해질 및 주조 방법이 얻어진 양극 산화층에 미치는 영향을 평가하는 것입니다. (출처: "Stereometry specification of anodization surface of casting aluminium alloys", Section 1. Introduction)

핵심 연구:

연구의 핵심은 압력 다이캐스팅과 중력(사형) 주조로 생산된 두 가지 주조 알루미늄 합금, EN AC-AlSi12(b)와 EN AC-AlSi9Cu3(Fe)를 조사하는 것이었습니다. 이 연구는 주조 방법과 후속 양극 산화 처리가 이러한 합금에 형성된 양극 산화층의 표면 형상 및 거칠기에 미치는 영향 분석에 중점을 두었습니다. 이 연구는 초기(주조된 상태) 샘플과 특정 양극 산화 매개변수를 사용하여 갈바닉 방법으로 산화물 층을 적용한 후의 샘플을 조사했습니다.

5. 연구 방법론

연구 설계:

고압 및 사형 주조 방법을 사용하여 주조된 EN AC-AlSi12(b) 및 EN AC-AlSi9Cu3(Fe) 합금에 대한 조사가 수행되었습니다. 화학 조성은 Table 1에 자세히 설명되어 있습니다. 샘플은 두 그룹으로 나뉘었습니다: 출발 물질(주조 직후)과 갈바닉 방법으로 산화물 층을 적용한 물질. 네 가지 유형의 요소가 양극 산화 처리되었습니다: EN AC-AlSi12(b) 고압 주조 합금, EN AC-AlSi12(b) 사형 주조 합금, EN AC-AlSi9Cu3(Fe) 고압 주조 합금 및 EN AC-AlSi9Cu3(Fe) 사형 주조 합금. 양극 산화는 H2SO4(295-315 g/l)에서 -4 ~ 2°C, 맥동 전류(0.25초 동안 2 A/dm², 0.1초 동안 1 A/dm²) 및 알루미늄 이온 농도 6-9 g/l 조건에서 수행되었으며, 이는 Table 2에 명시되어 있습니다.

데이터 수집 및 분석 방법:

표면 형상 분석은 FRT사의 레이저 프로파일 측정기 MicroProf로 실행된 주물 선택된 단편의 측정으로 얻은 데이터를 기반으로 했습니다. 이는 2차원 및 3차원 표면 그림과 거칠기 분포를 비교하는 것을 포함했습니다.

연구 주제 및 범위:

이 연구는 주조 알루미늄 합금의 양극 산화 표면의 입체 사양에 중점을 두었습니다. 범위에는 합금의 화학 조성, 주조 방법(압력 대 중력) 및 양극 산화층의 존재가 결과적인 표면 형상, 지형 및 거칠기에 미치는 영향 분석이 포함되었습니다.

6. 주요 결과:

주요 결과:

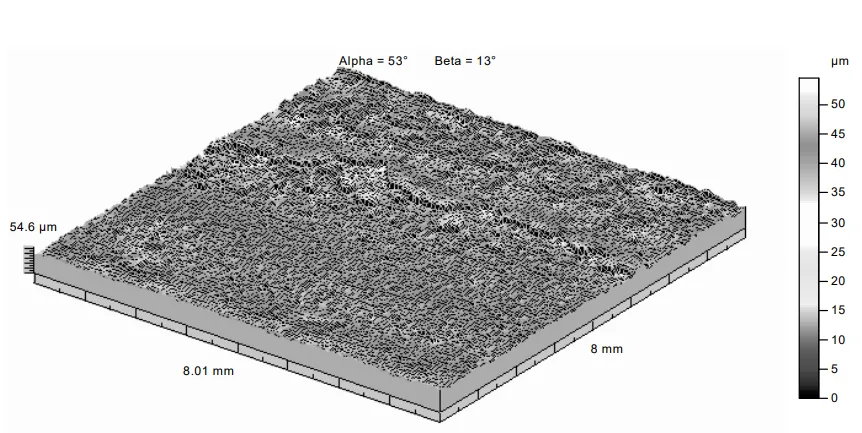

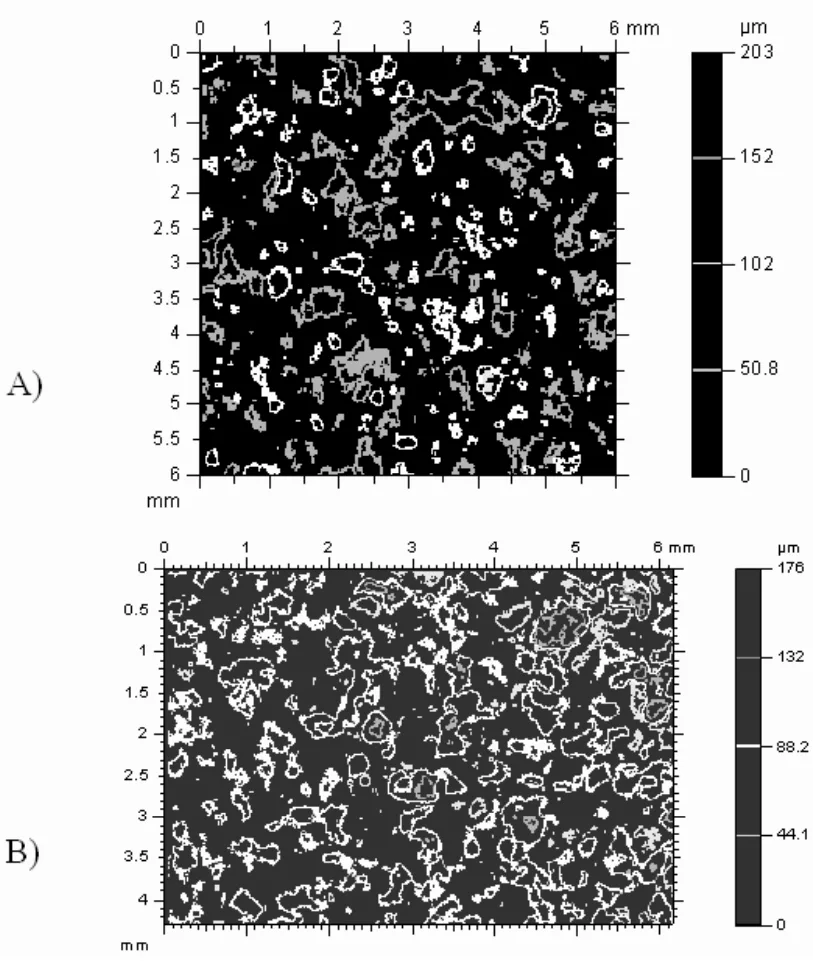

이 연구는 적용된 주조 방법(압력 또는 중력 주조)이 알루미늄 합금의 표면 형상을 결정하는 주요 요인임을 발견했습니다. 조사된 샘플의 화학 조성은 표면 형성에 영향을 미치지 않았습니다. 양극 산화층의 적용은 주조 과정에서 형성된 표면의 주요 형상을 재현합니다. 양극 산화층은 표면의 형상 프로파일에 영향을 미치지 않습니다. 그 구성은 층을 적용한 후에도 특징적인 특징을 유지합니다. 또한, 양극 산화층은 표면의 거칠기 값에 영향을 미치지 않습니다. 예를 들어, 고압 주조 재료의 최대 거칠기는 약 15 µm이었고, 사형 주조 재료의 경우 60~70 µm이었으며, 이러한 값은 양극 산화와 관계없이 일관되게 유지되었습니다. 유사하게, 피크 분포 및 우선 배향과 같은 특징은 양극 산화층의 존재에 의해 변경되지 않았습니다. EN AC-AlSi9Cu3(Fe) 고압 주조 합금 표면에서 약 5 µm의 "경사(acclivity)"가 관찰되었으며, 이는 주형 손상 또는 불순물 때문일 수 있습니다.

Figure Name List:

- Fig. 1. The geometrical shape of fragment of studied surface, topography of 3D surface, sand cast alloys; A) EN AC-AlSi12(b), B) EN AC-AlSi9Cu3(Fe)

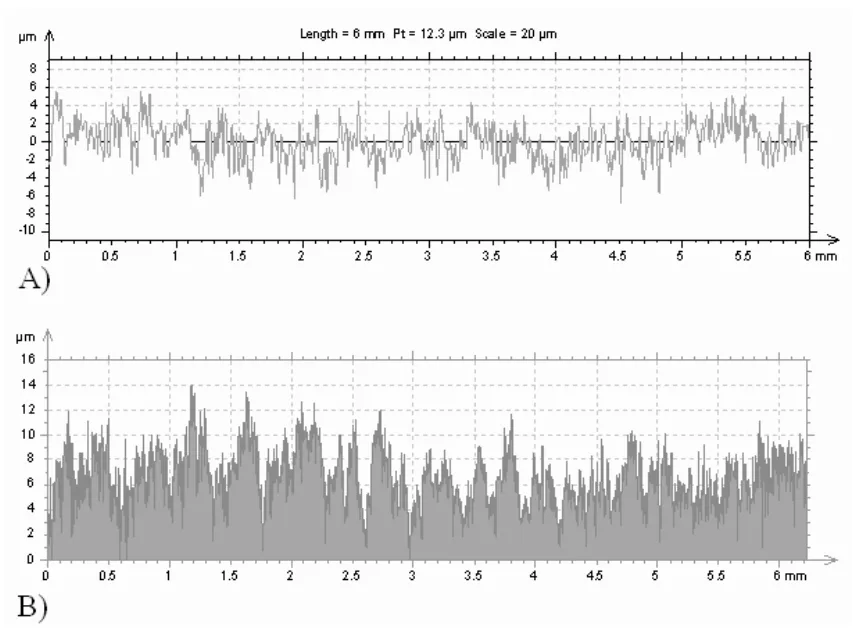

- Fig. 2. Profiles 2D cut out from studied surface in plane N - S, EN AC-AlSi12(b) high pressure cast alloy; A) before anodization, B) after anodization

- Fig. 3. Three-dimensional topography of surface sample of EN AC-AlSi9Cu3(Fe) high pressure cast alloy

- Fig. 4. The distribution of tops on surface of sample from EN AC-AlSi9Cu3(Fe) sand cast alloy A) before anodization, B) after anodization.

- Fig. 5. The texture of surface (the schedule of characteristic directions) from EN AC-AlSi9Cu3(Fe) sand cast alloy A) before anodization, B) after anodization

7. 결론:

양극 산화층 표면의 형상 조사 분석 결과는 연구된 재료 그룹에 대한 주조 기술이 표면 품질, 즉 기하학적 특징을 결정한다는 것을 입증했습니다. 유사한 결과가에서 얻어졌습니다.

산화물 층을 적용하면 주조 공정에서 형성된 표면의 주요 형상이 재현됩니다. 적용된 코팅 종류의 유일한 존재는 표면의 특징적인 특징에 영향을 미치지 않습니다.

8. 참고문헌:

- T. Haga, H. Sakaguchi, H. Inui, H. Watari, S. Kumai, Aluminum alloy semisolid strip casting using an unequal diameter twin roll caster, Journal of Achievements in Materials and Manufacturing Engineering 14 (2006) 157-162.

- J. Myalski, J. Wieczorek, A. Dolata-Grosz, Tribological properties of heterophase composites with an aluminum matrix, Journal of Achievements in Materials and Manufacturing Engineering 15 (2006) 53-55.

- M.H. Robert, D. Delbin, Production of cellular A2011 alloy from semi-solid state, Journal of Achievements in Materials and Manufacturing Engineering 17 (2006) 137-140.

- M. Wierzbińska, J. Sieniawski, Effect of morphology of eutectic silicon crystals on mechanical properties and cleavage fracture toughness of AlSi5Cul alloy, Journal of Achievements in Materials and Manufacturing Engineering 14 (2006) 31-36.

- M. Kciuk, The structure, mechanical properties and corrosion resistance of aluminum AlMg1Si1 alloy, Journal of Achievements in Materials and Manufacturing Engineering 16 (2006) 51-56.

- A.W. Brace, The Technology of Anodizing Aluminium, third ed, Interall Srl, Modena, Italy, 2000.

- K.P. Han, J.L. Fang, Decorative-protective coatings on aluminium, Surface and Coathings Technology 88 (1996) 178-182.

- H. Konno, K. Utaka, R. Furuichi, Two step of anodizing process of aluminium as a means of improving the chemical and physical properties of oxide films, Corrosion Science 38/12 (1996) 2247-2256.

- M. Maejima, K. Saruwatari, M. Takaya, Friction behaviour of anodic oxide film on aluminum impregnated with molybdenum sulfide compounds, Surface and Coatings Technology 132 (2000) 105-110.

- I. Vrublevsky, V. Parkoun, V. Sokol, J. Schreckenbach, Study of chemical dissolution of the barrier oxide layer of porous alumina films formed in oxalic acid using a re-anodizing technique, Applied Surface Science 236 (2004) 270–277.

- J. Konieczny, L.A. Dobrzański, K. Labisz, J. Duszczyk, The influence of cast method and anodizing parameters on structure and layer thickness of aluminum alloys, Journal of Materials Processing Technology 157-158 (2004) 718-723.

- L.E. Fratila-Apachitei, J. Duszczyk, L. Katgerman, AlSi(Cu) anodic oxide layers formed in H2SO4 at low temperature using different current waveforms, Surface and Coatings Technology 165 (2003) 232-240.

- L.E. Tichelaar, F.D. Thompson, G.E. Terryn, H. Skeldon, J. Duszczyk, A transmission electron microscopy study of hard anodic oxide layers on AlSi(Cu) alloys, Electrochim. Acta 49 (2004) 3169.

- I. Vrublevsky, V. Parkoun, J. Schreckenbach, G. Marx, Effect of the current density on the volume expansion of the deposited thin films of aluminum during porous oxide formation, Applied Surface Science 220 (2003) 51.

- I. Vrublevsky, V. Parkoun, V. Sokol, J. Schreckenbach, G. Marx, The study of the volume expansion of aluminum during porous oxide formation at galvanostatic regime, Applied Surface Science 222 (2004) 21-25.

- L.E. Fratila-Apachitei, J. Duszczyk, L. Katgerman, Voltage transients and morphology of AlSi(Cu) anodic oxide layers formed in H2SO4 at low temperature, Surface and Coatings Technology 157 (2002) 80-94.

9. 저작권:

- 본 자료는 "J. Konieczny, K. Labisz, J. Wieczorek, L. A. Dobrzański"의 논문입니다. "Stereometry specification of anodization surface of casting aluminium alloys"을 기반으로 합니다.

- 논문 출처: www.journalamme.org

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.

논문 요약:

연구에 대한 주요 질문과 답변:

이 연구는 주조 방법(압력 다이캐스팅 및 중력 주조)과 양극 산화 처리 매개변수가 EN AC-AlSi12(b) 및 EN AC-AlSi9Cu3(Fe) 알루미늄 주조 합금에 형성된 양극 산화층의 특성, 특히 표면 형상에 미치는 영향을 조사합니다. 연구 결과, 주조 방법이 주로 표면 형상을 결정하며, 양극 산화층의 적용은 이 주요 표면 형태를 재현하지만 기하학적 프로파일이나 거칠기를 크게 변경하지 않는다는 것을 발견했습니다. 이러한 결과는 다양한 산업 응용 분야에 사용되는 알루미늄 주조 합금의 양극 산화 공정을 최적화하는 데 중요합니다.

Q1. 이 연구의 주요 목적은 무엇이었습니까?

A1. 주요 목적은 주조 방법 및 양극 산화 처리 매개변수가 알루미늄 주조 합금에 형성된 양극 산화층의 특성에 미치는 영향을 제시하는 것이었습니다. (출처: "Stereometry specification of anodization surface of casting aluminium alloys", Abstract: Purpose)

Q2. 어떤 알루미늄 합금과 주조 방법이 조사되었습니까?

A2. 조사는 EN AC-AlSi12(b) 및 EN AC-AlSi9Cu3(Fe) 알루미늄 합금에 대해 수행되었으며, 두 합금 모두 압력 다이캐스팅 및 중력(사형) 주조로 생산되었습니다. (출처: "Stereometry specification of anodization surface of casting aluminium alloys", Abstract: Design/methodology/approach; Section 2. Material and methods)

Q3. 주조 방법은 알루미늄 합금의 표면 형상에 어떤 영향을 미칩니까?

A3. 표면 형상은 적용된 주조 방법에 명확하게 의존합니다. (출처: "Stereometry specification of anodization surface of casting aluminium alloys", Section 3. Results and discussion)

Q4. 양극 산화층의 적용이 주조 알루미늄의 원래 표면 형상을 변경합니까?

A4. 아니요, 양극 산화층의 적용은 표면의 형상 프로파일에 영향을 미치지 않습니다. 이는 기판 표면 형상의 표현이며 주조 공정에서 형성된 주요 형상을 재현합니다. (출처: "Stereometry specification of anodization surface of casting aluminium alloys", Section 3. Results and discussion; Section 4. Conclusions)

Q5. 양극 산화층이 주조 합금의 표면 거칠기에 미치는 영향은 무엇이었습니까?

A5. 양극 산화층은 표면의 거칠기 값에 영향을 미치지 않았습니다. 예를 들어, 고압 주물의 경우 최대 거칠기는 15 µm이었고, 사형 주물의 경우 60~70 µm이었으며, 이는 양극 산화 전후 모두 동일했습니다. (출처: "Stereometry specification of anodization surface of casting aluminium alloys", Section 3. Results and discussion)

Q6. 이러한 연구 결과의 실용적인 함의는 무엇입니까?

A6. 수행된 조사는 특히 부식 저항성과 같은 특성을 개선하기 위해 알루미늄 주조 합금의 양극 산화 공정을 최적화하는 방향으로 추가 연구 분야를 제시하며, 이는 건설, 전자 및 자동차 산업의 응용 분야에 가치가 있습니다. (출처: "Stereometry specification of anodization surface of casting aluminium alloys", Abstract: Practical implications)