本稿は、「The 75th World Foundry Congress」にて発表された論文「Integrated Structural Casting Development with Digital Twin Technology」に基づいています。

1. 概要:

- 論文名: Integrated Structural Casting Development with Digital Twin Technology

- 著者: Shouxun Ji, Zhichao Niu, Xixi Dong, Xiangzhen Zhu

- 発表年: 2024

- 発表ジャーナル/学協会: The 75th World Foundry Congress

- キーワード: aluminium alloys; casting; microstructures; mechanical properties; digital twin

2. 要旨:

本論文では、ハイエンドEスポーツカーのリア構造向けに、デジタルツイン技術を用いた統合構造鋳造品の開発について紹介しました。トポロジー最適化、鋳造構造設計、材料検証、溶湯流動と凝固、機械的特性予測、そして部品製造のための低圧ダイカスト(LPDC)を用いた最終検証が、デジタルツインのために詳細に記述されています。満足のいく品質を持つ鋳造品の微細構造と機械的特性が、熱処理条件下で記述されています。

3. 緒言:

アルミニウム合金は、軽量化がエネルギー消費を改善しCO2排出量を削減するための最も効果的かつ効率的なアプローチの一つであることが証明されて以来、輸送分野における軽量材料としてますます使用されています。アルミニウム合金の鋳造品は、幾何学的に複雑な部品にとって極めて重要です。鋳造中の高温かつ複雑なプロセスにより、部品が生産される前にリーン構造の特性改善の可能性を認識し活用することは、製品開発にとって非常に重要となります。新しい開発技術として、デジタルツインは現在、部品をゼロから作り上げ、出荷までのすべてのプロセスステップを考慮する製造プロセスのスマートな開発において信頼性がありますが、鋳造製造における応用はまだ稀です。本研究では、ハイエンドEスポーツカーのリア構造向けの統合構造鋳造品のデジタルツイン支援開発を紹介しました。

4. 研究の概要:

研究テーマの背景:

輸送分野における軽量化材料への需要の高まりは、エネルギー効率の向上と排出ガス削減を目的としており、アルミニウム合金の使用を推進しています。アルミニウム合金鋳造品は、特に幾何学的に複雑な部品の製造に重要です。鋳造プロセスの複雑さから、特に実際の生産前にこれらの構造の特性を改善することが不可欠です。

従来の研究状況:

デジタルツイン技術は、全ての工程段階を網羅する製造業におけるスマート開発のための信頼できる手法として登場しています。しかしながら、鋳造製造業におけるその適用はまだ広まっていません。

研究の目的:

本研究の目的は、ハイエンドEスポーツカーのリア構造向け統合構造鋳造品の開発を、デジタルツイン技術を用いて紹介し、詳述することです。これには、トポロジー最適化から最終部品検証までのプロセス実証が含まれます。

中核研究:

本研究の中核は、統合構造鋳造品の開発へのデジタルツイン技術の適用です。これには、トポロジー最適化、鋳造構造設計、材料検証、溶湯流動と凝固のシミュレーション、機械的特性の予測、そして低圧ダイカスト(LPDC)製造による部品の最終検証が含まれます。本研究ではまた、熱処理された鋳造品の微細構造と機械的特性も調査します。

5. 研究方法

研究デザイン:

本研究は、デジタルツイン技術を用いた統合構造鋳造品開発の包括的アプローチを実証するために設計されました。これには以下が含まれます:

- リアシャシー構造のトポロジー最適化。

- 標準的なA356.2合金鋳造品を用いた材料モデリングと検証。

- 溶湯流動、凝固、欠陥形成、機械的特性予測のためのデジタルツインシミュレーション。

- LPDCを用いた検証用鋳造品の製造。

- 予測データと物理的な鋳造品からの実験結果との比較。

データ収集・分析方法:

- 材料: A356.2合金。

- 鋳造: LPM(イタリア)製の低圧ダイカスト(LPDC)機を使用。型締力24トン、プラテンサイズ1.9 m×1.6 m。鋳造時の圧力は0.8 bar。

- 引張試験: ASTM E08/E08Mに準拠し、Bluehillソフトウェアを搭載したInstron 5500万能電気機械試験システムを使用して実施。伸び計のゲージ長は25 mm、伸びのランプ速度は2 mm/min。

- 微細構造分析: 定量的金属組織観察機能付きZeiss光学顕微鏡。

- デジタルツインシミュレーション: 溶湯流動、凝固、機械的特性予測のために特別に開発されたモジュールを備えたMagmasoftを使用。

- 熱処理: 一部のサンプルにはT6熱処理(溶体化処理540 °C/8時間、時効処理180 °C/6時間)を実施。

研究テーマと範囲:

本研究は以下のテーマを扱いました:

- リアシャシー用統合鋳造構造のトポロジー最適化。

- A356.2合金の材料検証。

- 溶湯流動、凝固、鋳造欠陥予測のデジタルツインシミュレーション。

- 鋳放しおよびT6熱処理条件下での機械的特性(降伏強度、引張強さ、伸び)の予測。

- 形状公差および機械的特性を含む、LPDCで製造された部品の最終検証。

- 鋳造A356.2合金の微細構造キャラクタリゼーション。

6. 主な結果:

主な結果:

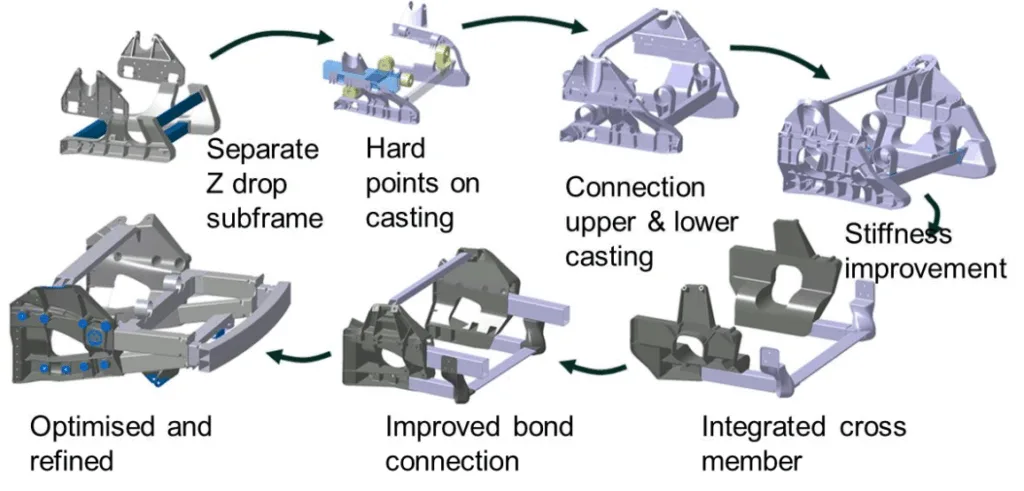

- リアシャシー構造の統合鋳造構造のトポロジー最適化のための完全な設計手順が確立されました。これには、サブフレームの分離、同じ鋳造品上のサスペンションリンク用全ハードポイント、より良い統合のための上下鋳造品の接続、ハードポイント剛性向上のためのウェブ増加、ダンパートップの組み込みと公差要件の定義、一次構造への組み込み、ソケット式縦方向クラッシュエレメントと前面の改良された結合接続、より良い衝突荷重伝達のための荷重経路改善、鋳造製造性と流動解析からの一次フィードバック、最終的な最適化および洗練された構造が含まれます (Figure 1)。

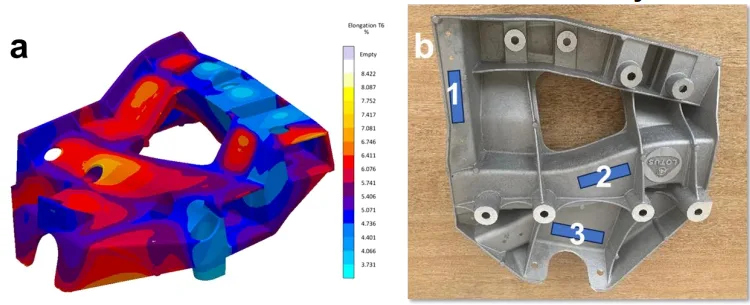

- A356.2合金を用いた材料検証では、デジタル解析によりトップフランジ中央部の降伏強度は243~246 MPa、引張強さ(UTS)は320~330 MPa、伸びは8.2~8.7%と予測されました。T6熱処理後の実鋳造品は、降伏強度250±7 MPa、UTS 330±13 MPa、伸び7±1.5%を示し (Table 1, Figure 2)、伸びは予測よりもわずかに低い結果となりました。

- 最適化された湯口システムのデジタル解析では、湯口システムの設計が優れており、鋳造品の主要領域に明らかな欠陥は見られず、リブの断面にのみ微小な欠陥が見られました (Figure 3)。

- 最終鋳造品のT6条件下での予測伸びは4.5%から7.5%の範囲で変動しました (Figure 4a)。LPDCを用いて作製された検証用鋳造品 (Figure 4b) から測定された引張特性は、試験サンプルの伸びが予測よりも良好であることを示しました (Figure 5)。

- 鋳放し状態のA356.2合金の微細構造では、300~400 µmのサイズのデンドライトが形成されていました。T6熱処理後、デンドライトの先端は鈍化し、共晶Si相は球状化しました (Figure 6)。

- A356.2引張試験片の鋳造検証では、降伏強度250 MPa、UTS 330 MPa、伸び7%であり、デジタル結果と近い値でした。

図の名称リスト:

- Figure 1 Topological design and optimisation of the integrated casting structure for rear chassis.

- Figure 2 Materials verification of A356.2 alloy using a standard casting structure at auto OEMs.

- Figure 3 Simulation of casting defects after melt filling and solidification simulation of A356.2 alloy

- Figure 4 Digital twin of casting made by A356.2 alloy for (a) virtual simulation of elongation under T6, (b) physical casting made by LPDC with sampling for tensile test

- Figure 5 Tensile properties measured from verified casting and the data obtained from prediction (P) of A356.2 alloy

- Figure 6 Microstructures in cast A356.2 alloy: (a) as-cast grain size; (b) morphology of primary α-Al phase after T6

7. 結論:

デジタルツイン技術は、構造最適化設計から最終的な機械的特性に至るまで、鋳造製造を開発することが可能です。湯口システムの最適化、溶湯充填、改質および欠陥形成、そして機械的特性のマッピングは、比較的正確なデータを用いてデジタル解析から得ることができます。A356.2引張試験片の鋳造検証では、降伏強度250 MPa、UTS 330 MPa、伸び7%であり、デジタル結果と近い値でした。

8. 参考文献:

- [1] Dong X, Zhang Y, Ji S. Enhancement of mechanical properties in high silicon gravity cast AlSi9Mg alloy refined by Al3Ti3B master alloy. Mat. Sci. Eng. A, 2017, 700: 291-300.

- [2] Amirkhanlou S, Ji S. Casting lightweight stiff aluminium alloys: A review. Critical Reviews in Solid State and Materials Sciences, 2020, 45(3): 171-186.

9. 著作権:

- 本資料は、「Shouxun Ji, Zhichao Niu, Xixi Dong, Xiangzhen Zhu」氏による論文です。「Integrated Structural Casting Development with Digital Twin Technology」に基づいています。

- 論文の出典: The 75th World Foundry Congress (DOIは論文に記載されていません)。

本資料は上記の論文に基づいて要約したものであり、商業目的での無断使用を禁じます。

Copyright © 2025 CASTMAN. All rights reserved.