이 소개 자료는 "[ARCHIVES of FOUNDRY ENGINEERING]"에 게재된 "[Impact strength of squeeze casting AlSi13Cu2-CF composite]" 논문을 기반으로 작성되었습니다.

1. 개요:

- 논문명: Impact strength of squeeze casting AlSi13Cu2-CF composite

- 저자: A. Zyska, Z. Konopka, M. Łągiewka

- 발행 연도: 2020

- 학술지/학회: ARCHIVES of FOUNDRY ENGINEERING

- 키워드: Squeeze casting composites, Carbon fibers, Impact strength, Microstructure

2. 초록:

본 논문은 Ni 코팅 탄소 섬유(CF)로 강화된 AlSi13Cu2 기지 복합재료의 미세구조 및 충격 강도에 대한 연구 결과를 제시하며, 탄소 섬유의 부피 분율은 5%, 10%, 15%입니다. 복합재료 현탁액은 교반법을 사용하여 제조한 후 25, 50, 75, 100 MPa의 다양한 압력 하에서 스퀴즈 캐스팅되었습니다. 연구의 일환으로 알루미늄 기지 내 섬유 분포를 평가하고, 탄소 섬유 부피 분율 및 적용 압력의 함수로서 복합재료의 충격 강도 변화를 결정했습니다. 탄소 섬유에 Ni 코팅이 존재하면 액상 알루미늄 합금에 의한 젖음성이 명확히 향상되며, 적용된 교반 매개변수와 결합하여 상대적으로 균일한 구조의 복합재료를 생산할 수 있음이 밝혀졌습니다. Charpy's test 결과, 복합재료의 충격 강도는 75 MPa에서 스퀴즈 캐스팅 공정을 수행할 때 가장 높은 값에 도달하는 것으로 나타났습니다. 다음 연구 단계에서는 탄소 섬유 부피 분율이 증가함에 따라 복합재료의 충격 강도가 증가하며, 15% 섬유의 경우 약 8 J/cm²에 근접하는 것으로 밝혀졌습니다. 파단면 관찰 결과, 복합재료의 균열 성장은 quasi-cleavage mechanism으로 전파되는 것으로 나타났습니다. 파단 생성 중 표면에 수직으로 배열된 모든 섬유는 전단되었습니다. 동시에 섬유 주변의 금속 기지는 소성 변형되어 특징적인 연성 파괴를 생성했습니다. 섬유를 통한 파단면 형성은 강화재와 기지 간의 응집력 있고 강한 결합을 나타냅니다. 언급된 현상 외에도 섬유-기지 계면의 박리 및 구성 요소 간의 공극 형성이 파단면에서 관찰되었습니다.

3. 서론:

탄소 섬유로 강화된 실루민 기반 복합재료는 높은 비강도, 높은 탄성 계수, 높은 균열 저항성, 고온에서의 크리프 저항성, 낮은 열팽창 계수 및 내식성으로 인해 매력적인 건설 재료입니다. 그러나 균일한 구조와 높은 작동 특성을 가진 양질의 주물을 얻는 것은 심각한 기술적 문제입니다. 복합재료 생산에 사용되는 섬유는 직경이 수 마이크로미터이며 높은 충전 밀도를 가진 다발 형태로 준비됩니다 - 최대 수천 개의 개별 필라멘트. 1100°C 이하의 온도에서 탄소 섬유는 알루미늄에 의해 실질적으로 젖지 않으며, 장기간 접촉하면 액체 금속과 반응하여 취성 및 흡습성의 Al4C3 탄화물을 형성하여 복합재료의 상당한 약화 또는 파괴를 초래할 수 있습니다. 위에서 언급한 요인들은 복합재료 현탁액에서 섬유의 분리를 유발하고 결과적으로 주물의 구조적 불균일성을 야기합니다 [9]. 젖음 조건을 개선하고 탄소 섬유를 보호하기 위해 다양한 유형의 강화재 표면 처리가 이루어지며, 그 결과 [7, 8, 10, 11] 기술 코팅(예: Ni, Cu), 배리어 코팅(예: SiC, B4C, TiC, SiO2) 및 특수 코팅(예: Na, Na2B4O7, B2O3)이 생산됩니다.

다른 기술적 문제로는 복합재료 현탁액의 높은 점도와 매우 낮은 유동성이 있습니다. 점도는 강화 필라멘트의 참여로 증가하며 그들의 상태에 따라 달라집니다.

4. 연구 요약:

연구 주제의 배경:

탄소 섬유(CF)로 강화된 AlSi13Cu2 기지 복합재료의 개발은 향상된 기계적 특성을 가진 재료에 대한 요구에 의해 주도됩니다. 주요 과제는 알루미늄 합금에 의한 탄소 섬유의 우수한 젖음성 확보, 균일한 섬유 분포 달성 및 결함 최소화입니다. 스퀴즈 캐스팅은 응고 중 고압을 가할 수 있는 능력 때문에 유망한 제조 경로입니다.

이전 연구 현황:

이전 연구에서는 알루미늄 합금에서 탄소 섬유 강화의 이점(예: 강도 및 내마모성 향상)을 강조했습니다. 탄소 섬유의 열악한 젖음성 및 해로운 알루미늄 탄화물(Al4C3) 형성과 같은 문제가 확인되었습니다. 젖음성을 개선하고 섬유를 보호하기 위해 섬유 표면 코팅(예: Ni)이 연구되었습니다. 스퀴즈 캐스팅은 복합재료 현탁액의 높은 점도와 관련된 문제를 극복하고 우수한 계면 결합을 보장할 수 있는 금속 기지 복합재료 생산에 효과적인 방법으로 인식되어 왔습니다.

연구 목적:

본 연구의 목적은 스퀴즈 캐스팅 압력과 탄소 섬유 부피 분율이 AlSi13Cu2-CF 복합재료의 충격 강도에 미치는 영향을 평가하는 것입니다.

핵심 연구:

핵심 연구는 Ni 코팅 탄소 섬유(CF)로 강화된 AlSi13Cu2 기지 복합재료를 5%, 10%, 15%의 부피 분율로 제조하는 것을 포함했습니다. 복합재료 현탁액은 교반법을 사용하여 만들어졌습니다. 그런 다음 최적의 압력을 결정하기 위해 다양한 압력(25, 50, 75, 100 MPa) 하에서 스퀴즈 캐스팅되었습니다. 이후, 이 최적 압력에서 다양한 섬유 부피 분율을 가진 복합재료가 생산되었습니다. 본 연구는 알루미늄 기지 내 섬유 분포 평가와 탄소 섬유 부피 분율 및 적용 압력의 함수로서 충격 강도 변화를 결정하는 데 중점을 두었습니다. 미세구조 및 파단면도 분석되었습니다.

5. 연구 방법론

연구 설계:

연구는 두 단계로 수행되었습니다.

- 첫 번째 단계에서는 10%의 섬유 부피 분율을 가진 복합재료 현탁액을 준비하고 25, 50, 75, 100 MPa의 다양한 압력 하에서 스퀴즈 캐스팅하여 최적 압력을 결정했습니다.

- 두 번째 단계에서는 첫 번째 단계에서 확인된 최적 압력을 적용하여 5%, 10%, 15%의 섬유 부피 분율을 가진 복합재료 스퀴즈 캐스팅을 생산했습니다.

데이터 수집 및 분석 방법:

- 재료 준비: 복합재료 기지 재료는 정규화된 AlSi13Cu2 합금이었습니다. TENAX 사의 직경 7.5 µm, 길이 5 mm의 니켈 코팅 탄소 섬유를 복합재료 강화에 사용했습니다.

- 용해 및 혼합: 금속 용해 공정은 카보런덤 도가니가 있는 유도 전기로에서 수행되었습니다. 기지 합금을 650 - 700°C의 온도로 용해하고 과열한 후 적절한 양의 탄소 섬유를 점진적으로 투입했습니다. 강화재 첨가 중 현탁액은 600 - 800 rpm의 속도로 패들 믹서로 혼합되었습니다. 총 로딩 및 혼합 시간은 섬유의 부피 분율에 따라 3분에서 5분 사이였습니다.

- 스퀴즈 캐스팅: 이후 복합재료 현탁액을 스퀴즈 캐스팅하여 200x100x25mm 크기의 판형 주물을 생산했습니다. 스퀴즈 캐스팅은 공칭 압력 250톤의 유압 프레스에서 수행되었습니다. 충전 전에 복합재료 주물용 다이는 윤활 코팅(물에 콜로이드 흑연 용액)으로 보호하고 약 200°C의 온도로 가열했습니다. 복합재료 현탁액은 1300g의 양으로 다이에 투입하고 가정된 압력 값 하에서 스퀴즈 캐스팅했습니다. 응고 주물에 대한 압력 지속 시간은 항상 50초로 일정했습니다.

- 금속 조직 관찰: NIKON EPIPHOT 광학 현미경을 사용하여 수행되었습니다.

- 충격 시험: Charpy impact test는 PN-EN ISO 179-1:2010에 따라 10 × 10 × 50 mm 비노치 시편에 대해 수행되었습니다.

- 파단면 연구: 파단면 연구는 SEM JSM-5400 Joel 주사 전자 현미경을 사용하여 섬유 부피 분율 10%의 복합재료 시편 파단면에 대해 수행되었습니다.

연구 주제 및 범위:

본 연구는 다음을 조사했습니다:

- 스퀴즈 캐스팅 압력(25, 50, 75, 100 MPa)이 AlSi13Cu2-CF (10% CF) 복합재료의 충격 강도에 미치는 영향.

- 결정된 최적 압력에서 생산된 AlSi13Cu2-CF 복합재료의 충격 강도에 대한 탄소 섬유 부피 분율(5%, 10%, 15%)의 영향.

- 섬유 분포를 포함한 복합재료의 미세구조.

- 복합재료의 파괴 메커니즘.

6. 주요 결과:

주요 결과:

- 탄소 섬유에 Ni 코팅이 존재하면 액상 알루미늄 합금에 의한 젖음성이 크게 향상되어 적용된 교반 매개변수와 결합 시 상대적으로 균일한 구조의 복합재료를 생산할 수 있습니다.

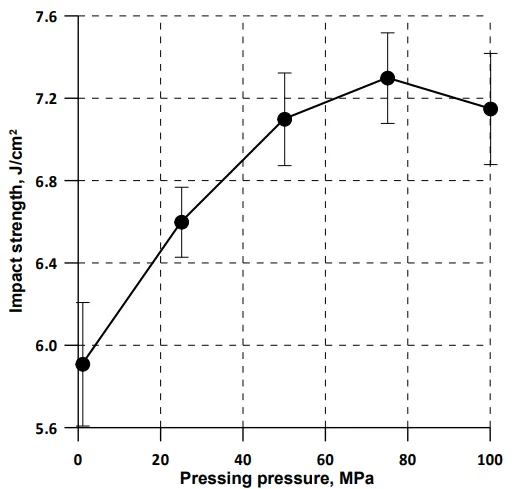

- AlSi13Cu2-CF 복합재료(10% CF)의 충격 강도는 스퀴즈 캐스팅 공정이 75 MPa의 압력에서 수행될 때 가장 높은 값에 도달합니다. 더 높은 압력(예: 100 MPa)은 충격 강도를 약간 감소시킵니다. 이러한 효과는 최종 응고 기간 동안 성장하는 기지 결정에 의해 전달되는 압력의 결과로 국부적인 내부 응력 발생 또는 섬유 표면 손상과 관련될 수 있습니다.

- 복합재료의 충격 강도는 탄소 섬유의 부피 분율이 증가함에 따라 증가합니다. 15% 섬유 부피 분율의 경우 충격 강도는 약 8 J/cm²에 근접하며, 이는 비강화 AlSi13Cu2 합금(5.85 J/cm²)보다 약 35% 더 높습니다.

- 금속 조직 관찰 결과, 강화재 분포는 복합재료 기지에서 균일하며, 섬유 클러스터, 산화물 불순물, 기공 등과 같은 이러한 재료의 특징적인 내부 결함이 없습니다.

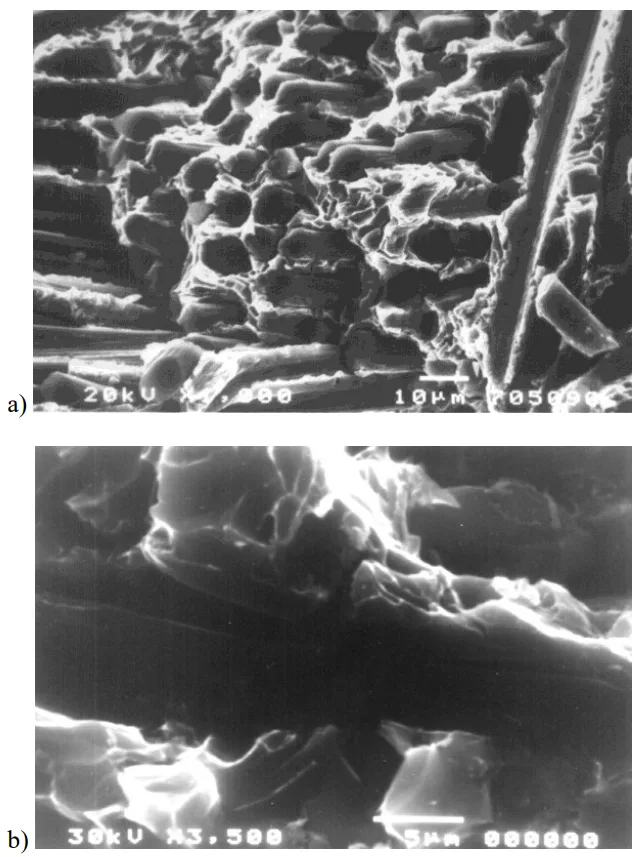

- 파단면 분석 결과, 복합재료의 균열 성장은 quasi-cleavage mechanism을 통해 전파되는 것으로 나타났습니다. 파단면에 수직으로 배향된 섬유는 전단되었고, 동시에 섬유 주변의 기지는 소성 변형되어 특징적인 파괴를 생성했습니다. 이는 강화재와 기지 간의 응집력 있고 강한 결합을 나타냅니다.

- 섬유-기지 계면에서의 박리 및 구성 요소 간의 공극 형성도 파단면에서 관찰되었습니다 (Fig. 4b).

그림 목록:

- Fig. 1. The microstructure of squeeze casting AlSi13Cu2 alloy a) and the composite reinforced by Ni-coating carbon fibers (CF) with a volume fraction of 5% b), 10% c) 15% d)

- Fig. 2. The effect of squeeze casting pressure on the impact strength of a composite with a fiber volume fraction of 10%

- Fig. 3. The influence of the volume fraction of CF on impact strength of the composite- squeeze casting pressure of 75 MPa

- Fig. 4. The fracture surfaces of squeeze casting AlSi13Cu2 - 10% CF composite: a) ×1000 mag., b) ×3500 mag.

7. 결론:

- 탄소 섬유에 Ni 층이 존재하면 액상 알루미늄 합금에 의한 젖음성이 명확히 향상되며, 사용된 교반 매개변수와 결합하여 상대적으로 균일한 구조의 복합재료를 생산할 수 있습니다.

- 복합재료의 충격 강도는 75 MPa에서 스퀴즈 캐스팅 공정을 수행함으로써 가장 높은 값에 도달합니다. 더 높은 스퀴즈 캐스팅 압력은 복합재료 충격 강도를 약간 감소시킵니다.

- 복합재료의 충격 강도는 탄소 섬유 부피 분율에 따라 증가하며, 15% 섬유의 경우 약 8 J/cm²에 근접하여 복합재료의 금속 기지에 비해 약 35% 증가합니다.

- 복합재료의 균열은 quasi-fissile mechanism을 통해 발생합니다. 파괴 중 파단면에 수직으로 위치한 섬유는 파단되고, 평행하게 배열된 섬유는 결합 계면을 따라 금속 기지에서 분리됩니다. 섬유를 통한 균열 전파는 복합재료 구성 요소 간의 응집력 있고 강한 결합을 나타냅니다.

8. 참고문헌:

- [1] Kumar N, Chittappa H.C., Vannan S.E. (2018). Development of Aluminium-Nickel Coated Short Carbon Fiber Metal Matrix Composites. Materials Today: Proceedings. 5, 11336-11345.

- [2] Kaczmar, J.W., Naplocha, K., Morgiel, J. (2012). High temperature mechanical properties of en AC 44200 aluminium alloy based composite materials strengthened with ceramic fibers. 70th World Foundry Congress 2012, WFC 2012. 528-535.

- [3] Miracle D.B. (2005) Metal matrix composites – From science to technological significance. Composites Science and Technology. 65, 2526-2540.

- [4] Shalu T., Abhilash E. & Joseph M.A. (2009). Development and characterization of liquid carbon fibred reinforced aluminum matrix composite. Journal of Materials Processing Technology. 209, 4809-4813.

- [5] Konopka, Z., Łągiewka, M., Nadolski, M. & Zyska, A. (2013). Determination of the strengthening coefficient of pressure cast AlSi13Cu2/chopped carbon fiber composite. Archives of Metallurgy and Materials. 58, 957-960.

- [6] Ramanathan A., Pradeep Kumar K. & Rajaraman M. (2019). A review on the production of metal matrix composites through stir casting – Furnace design, properties, challenges, and research opportunities. Journal of Manufacturing Processes. 42, 213-245.

- [7] Rams J., Ureña A., Escalera M.D. & Sánchez M. (2007). Electroless nickel coated short carbon fibres in aluminium matrix composites. Composites A. 38, 566-575.

- [8] Baghi M., Niroumand B. & Emadi R. (2017). Fabrication and characterization of squeeze cast A413-CSF composites. Journal of Alloys and Compounds. 710, 29-36.

- [9] Gawdzińska K., Chybowski L., Przetakiewicz W. & Laskowski R. (2017). Application of FMEA in the quality estimation of metal matrix composite castings produced by squeeze infiltration. Archives of Metallurgy and Materials. 62, 2171-2182.

- [10] Alten A, Erzi E., Gürsoy O, Agaoglu G.H., Dispinar D. & Orhan G. (2019). Production and mechanical characterization of Ni-coated carbon fibers reinforced Al-6063 alloy matrix composites. Journal of Alloys and Compounds. 787, 543-550.

- [11] Bhav Singh B. & Balasubramanian M. (2009). Processing and properties of copper-coated carbon fibre reinforced aluminium alloy composites. Journal of Materials Processing Technology. 209, 2104-2110.

- [12] Hajjari E., Divandari M. & Mirhabibi A.R. (2010). The effect of applied pressure on fracture surface and tensile properties of nickel coated continuous carbon fiber reinforced aluminum composites fabricated by squeeze casting. Materials and Design. 31, 2381-2386.

- [13] Dyzia, M., Dolata, A.J. & Śleziona, J. (2012) Preliminary analysis of aluminum matrix compositions for composites reinforcement with carbon fibers. Steel Research International. 83, 981-987.

- [14] Ghomashchi M.R. & Vikhrov A. (2000). Squeeze casting: an overview. Journal of Materials Processing Technology. 101, 1-9.

- [15] Bielecka, A., Konopka, Z., Zyska, A. & Łągiewka, M. (2007) Investigation of pressure die casting of the aluminium alloy matrix composites with SiC particles. Archives of Metallurgy and Materials. 52, 497-502.

- [16] Macke A.J, Schultz B. & Rohatgi P.K. (2012). Metal Matrix Composites Offer the Automotive Industry an Opportunity to Reduce Vehicle Weight. Improve Performance Advanced Materials and Processes. 170, 19-23.

- [17] Cai J., Chen Y., Nesterenko V.F. & Meyers M.A. (2008). Effect of strain rate on the compressive mechanical properties of aluminum alloy matrix composite filled with discontinuous carbon fibers. Materials Science Engineering A. 485, 681-689.

9. 저작권:

- 본 자료는 "A. Zyska, Z. Konopka, M. Łągiewka"의 논문입니다. "Impact strength of squeeze casting AlSi13Cu2-CF composite" 논문을 기반으로 합니다.

- 논문 출처: https://doi.org/10.24425/afe.2020.131301

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.