本稿は、「Materiali in tehnologije / Materials and technology」誌に掲載された論文「SURFACE MODIFICATIONS OF MARAGING STEELS USED IN THE MANUFACTURE OF MOULDS AND DIES」に基づいています。

1. 概要:

- 論文名: 金型製造に使用されるマルエージング鋼の表面改質 (SURFACE MODIFICATIONS OF MARAGING STEELS USED IN THE MANUFACTURE OF MOULDS AND DIES)

- 著者: Franjo Cajner¹, Darko Landek¹, Vojteh Leskovšek²

- 発行年: 2010

- 学術誌/学会: Materiali in tehnologije / Materials and technology

- キーワード: MARAGING steels, thermo-chemical treatment, PVD coating, 耐摩耗性

2. 抄録:

低炭素、高合金、析出硬化型MARAGING鋼は、20世紀60年代初頭に航空宇宙工学用途の高強度構造材料として開発されました。高い焼入れ性、良好な靭性、高い耐熱疲労性といった優れた特性に加え、保護雰囲気なしで非常に小さな歪みで済む簡単な熱処理が可能であるため、MARAGING鋼は金型やダイの製造に成功裏に使用されています。これらの鋼の主な欠点は、特にダイが使用中に広範な摩耗にさらされる場合、比較的低い耐摩耗性です。本論文は、金型製造に使用される既存のMARAGING鋼の概要とその一般的な特性を示します。また、耐摩耗性の向上に特に焦点を当てて、適用された改質およびコーティングプロセスの結果も提示します。

3. 緒言:

Mo、Ti、Alを合金元素として使用するFe-Ni-Co合金系に属する低炭素高合金MARAGING鋼は、20世紀60年代初頭に航空宇宙工学における高強度構造材料として開発されました。Crを添加して組成を改質することにより、Fe-Ni-CrまたはFe-Ni-Co-Cr合金系が作製され、これらの系に属するMARAGING鋼は腐食性の高い環境での用途に適しています²。その後、MARAGING鋼は、他の工具材料よりも優れた特性により、工具の製造に使用されるようになりました¹⁻³:

- 非常に高い強度と組み合わされた高い靭性および破壊靭性。

- 高い耐熱疲労性。

- 溶体化処理および析出硬化(時効処理)において、表面の脱炭や酸化のリスクがないため、熱処理に保護雰囲気が不要。

- 溶体化焼鈍温度からの徐冷によって、最大の工具サイズでも焼入れ性が達成されるため、工具断面の温度差によって引き起こされる歪みや亀裂の発生リスクが大幅に低減される。

- 良好な溶接性。

- 良好な放電加工性。

- 焼入れ後の良好な切りくず加工性および/または冷間変形性により、最終熱処理(時効処理)が完了する前に最終寸法まで工具を製造可能。

- 溶体化処理および冷却において、予想される収縮は約0.1%であり、最終熱処理(時効処理)では実質的に変形がないため、これらの熱処理プロセスは歪みを引き起こさないプロセスと見なすことができる。

- 従来の工具鋼の熱処理と比較して、MARAGING鋼の熱処理(溶体化処理および時効処理)ははるかに簡単。

高合金工具鋼と比較したMARAGING鋼の主な欠点は、比較的低い硬度(最大HRC = 50–57)と、その結果としての不十分な耐摩耗性です。硬度が低いため、MARAGING鋼は切削工具の製造には適していませんが、金型やダイ(ダイカスト用およびポリマー加工用)、成形工具などの製造には適しています¹﹐²。MARAGING鋼の比較的高価な価格(標準的な方法で製造された高合金工具鋼よりも数倍高価)は、粉末金属成形によって製造された工具鋼も同様の価格であるため、現代の工作機械産業において大きな欠点とは見なされません。

本論文は、MARAGING鋼の概要を示し、表面改質によってMARAGING鋼の耐摩耗性を向上させる可能性に関する我々の研究結果を提示します。

4. 研究の概要:

研究テーマの背景:

MARAGING鋼は、高い靭性、歪みの少ない単純な熱処理、良好な溶接性など、金型やダイの製造に優れた特性を備えています。しかし、その主な限界は比較的低い耐摩耗性であり、特にダイが使用中に広範な摩耗にさらされる場合に顕著です。このため、そのような用途での性能と寿命を向上させるための表面改質が必要とされています。

従来の研究状況:

従来の研究文献(参考文献3-5)では、MARAGING鋼の耐摩耗性を向上させるために、窒化処理および/または軟窒化処理が一般的に推奨されています。さらなる研究(参考文献6-10)では、浸炭処理、浸硼処理などの他のthermo-chemical treatmentsや、物理蒸着(PVD)コーティングプロセスの適用が検討されてきました。本論文は、文献からの知見と、MARAGING鋼の耐摩耗性向上に関する著者らの研究結果を提示します。

研究の目的:

本研究は、金型およびダイ製造に使用されるMARAGING鋼の概要を提示し、その一般的な特性を明らかにすることを目的としています。主な焦点は、これらの鋼の主な欠点である耐摩耗性を向上させるために適用された、様々な表面改質およびコーティングプロセスの結果を提示することです。

研究の核心:

本研究の核心は、MARAGING鋼14 10 5(化学組成はTable 2に詳述)に対する様々な表面処理の効果に関する実験的調査です。検討された処理には、浸炭処理、浸硼処理、窒化処理(Tenifer塩浴およびプラズマ中)、プラズマ窒化とPVD TiNコーティングからなるデュプレックストリートメントが含まれます。これらの処理の効果は、微細構造解析、硬度分布プロファイル、および摩耗、エロージョン、凝着摩耗耐性を評価する包括的なトライボロジー試験によって評価されました。

5. 研究方法論

研究計画:

本研究では、以下の2つのアプローチを採用しました。

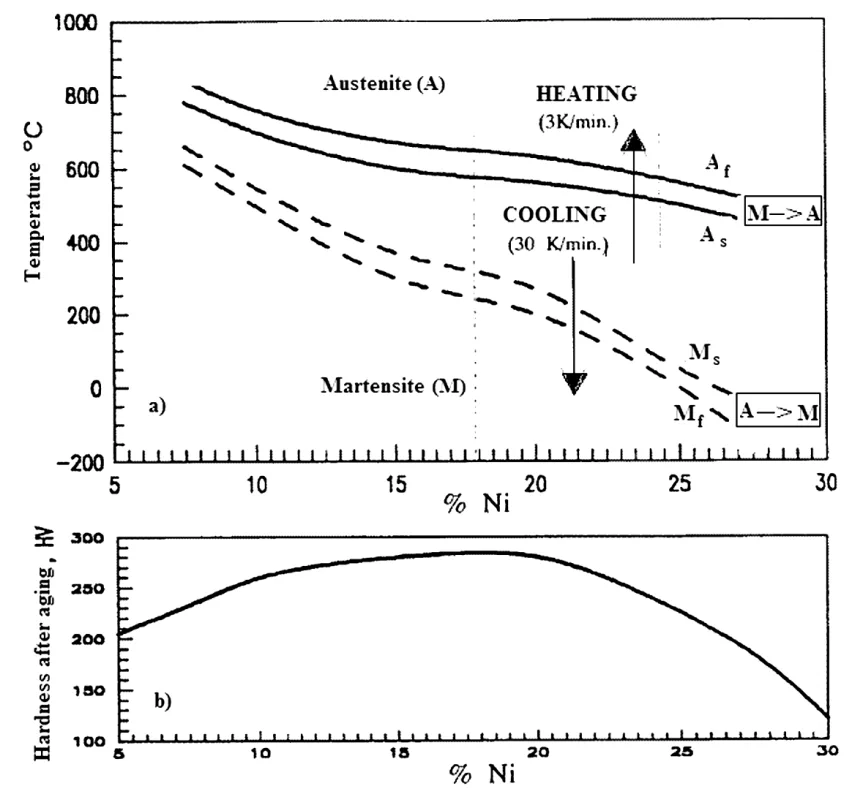

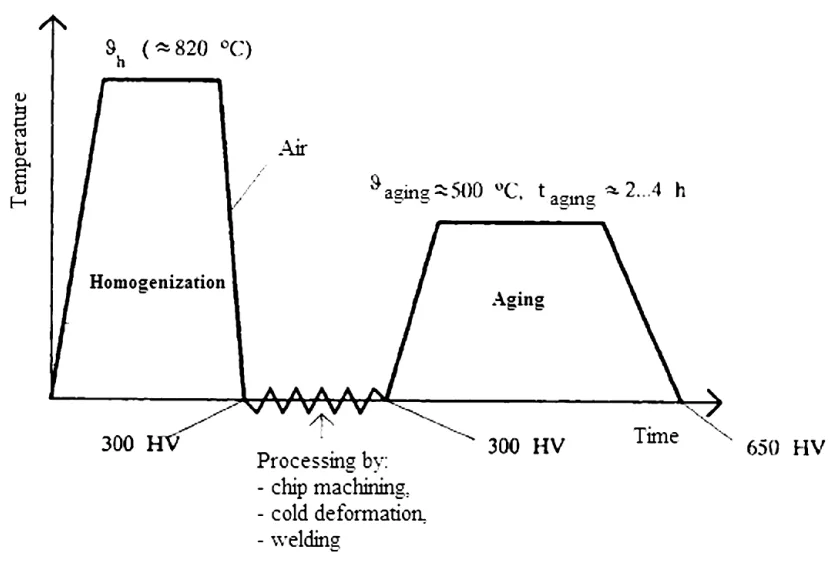

- 既存文献のレビューにより、MARAGING工具鋼の一般的な特性、熱処理特性(Figure 1およびFigure 2に図示)、および分類(Table 1)を確立する。

- MARAGING鋼14 10 5の耐摩耗性を向上させるために適用された様々な表面改質技術に焦点を当てた実験的調査。

データ収集・分析方法:

- 材料: MARAGING鋼14 10 5(化学組成はTable 2に記載)。

- 表面処理: 試験片は、Table 3に記載されたパラメータで一連の熱処理および表面改質プロセスを受けました。これらには以下が含まれます。

- 時効処理(500 °C/4h)

- TENIFER法による軟窒化処理(580 °C/4h)

- イオン窒化処理(500 °C/72hおよび500 °C/20h)

- デュプレックストリートメント:イオン窒化処理(500 °C/20h)+ PVDコーティング(450 °C/70 minでTiN)

- Degussa KG 6グラニュール中での浸炭処理(900 °C/4h)+ 時効処理(500 °C/4h)

- EKABOR 2(Degussa)粉末中での浸硼処理(900 °C/4h)+ 時効処理(500 °C/4h)

- 評価技術:

- 微細構造観察: 処理された表面の特性を観察する。

- 硬度分布: 試験片の断面で測定し、表面から内部への硬度プロファイルを決定する(結果はFigure 3、Figure 5、Figure 7、Figure 8に提示)。

- トライボロジー試験:

- アブレシブ摩耗: ドライサンド/ラバーホイール試験(Ottawa 50/70石英砂)を45 Nの圧縮力で実施(Figure 4)。

- エロージョン摩耗: 試験片表面に90°の入射角で砂粒子を衝突させる試験(Figure 6)。

- 凝着摩耗: 硬化鋼製の摩擦リングを100 Nの圧縮力で使用し、摩擦係数値を測定する試験(Figure 9)。

研究テーマと範囲:

本研究は以下の主要な領域を対象としました。

- 様々な使用温度および腐食環境に適した異なるグレードを含む、MARAGING工具鋼の特性の概要。

- MARAGING鋼14 10 5の耐摩耗性を向上させるための表面改質技術の詳細な調査、具体的には:

- 浸炭処理とその表面硬度および摩耗への影響。

- 浸硼処理とその表面特性および摩耗への影響。

- 窒化プロセス(プラズマ窒化および塩浴軟窒化)とその摩耗および母材特性への影響。

- プラズマ窒化とそれに続くPVD TiNコーティングを含むデュプレックストリートメント。

- MARAGING鋼製の摩耗した工具の修理に関する簡単な考察、特にレーザー再溶解に焦点を当てる。

6. 主な結果:

主な結果:

- 浸炭処理: MARAGING鋼14 10 5を900 °C/4hで浸炭処理し、その後500 °C/4hで時効処理した結果、約0.8 mmの浸炭層が得られました。これによりアブレシブ摩耗耐性は向上しましたが(Figure 4)、硬いマルテンサイト層(約HV 700、Figure 3)が形成され、歪みや切りくず加工の困難化を伴い、MARAGING鋼の「無歪み」熱処理の利点が失われました。

- 浸硼処理: 900 °C/4hで浸硼処理し、その後500 °C/4hで時効処理した結果、約50 µmの厚さで高い硬度(HV0.5 1000以上)を持つ硼化物層が生成されました(Figure 5)。この層は高いエロージョン摩耗耐性と改善されたアブレシブ摩耗耐性を示しました(Figure 4およびFigure 6)。しかし、硼化物層下の軟化層の発生、硼化物層の横方向亀裂、寸法公差を超えるリスクなどの問題があり、このプロセスは「無歪み」熱処理特性も損なうため問題があります。

- 窒化および軟窒化処理:

- TENIFER塩浴中での軟窒化処理(580 °C/4h)や、高温または長時間のイオン窒化処理(例:500 °C/72h)は、母材の過時効を引き起こし、母材硬度および窒化層硬度の低下をもたらす可能性があります(Figure 7)。これは耐摩耗性に悪影響を与える可能性があります(Figure 6)。

- 約500 °C(これらの鋼の時効温度範囲内)の温度でのプラズマ窒化は、MARAGING鋼の他の利点を保持しつつ、耐摩耗性を効果的に向上させることができます(Figure 4およびFigure 6)。高い硬度と延性の良好な組み合わせのためには、単相のFe₄N窒化物層の形成が推奨されます。

- デュプレックストリートメント(プラズマ窒化 + PVD TiN): MARAGING鋼14 10 5に対してイオン窒化処理(500 °C/20h)を行い、その後PVD TiNコーティング(厚さ1.8 µm、Figure 8)を施した結果、大幅な改善が見られました。この組み合わせは、アブレシブ摩耗、エロージョン摩耗、凝着摩耗に対する高い耐性と、極めて低い摩擦係数を示しました(Figure 4およびFigure 9)。

- 摩耗した工具の修理: 低炭素MARAGING鋼は溶接可能です。レーザー再溶解(例:ダイオードレーザー使用)は、X 2 NiCoMoTi 12 8 8鋼で実証されているように、摩耗した工具表面や熱疲労亀裂を修復するための成功した手順です。

図のリスト:

- Figure 1: a) Real phase diagram Fe-Ni ¹¹, b) Quenching hardness of Fe-Ni alloys in dependence of the percentage of nickel (with the addition of Co, Mo, Ti, and Al) ¹²

- Figure 2: A flow diagram of the heat treatment process of MARAGING steels ²

- Figure 3: Hardness distribution in the edge layer of carburized test samples made of MARAGING steel 14-10-5

- Figure 4: The abrasive wear mass loss of test samples made of MARAGING steels 14-10-5 with and without surface modifications compared with the wear of samples made of high alloy tool steel X155CrVMol2 1 ⁹﹐¹⁰

- Figure 5: The microstructure and hardness distribution in the edge layer of borided test samples made of MARAGING steel 14-10-5 ¹⁰

- Figure 6: Mass loss in erosive wear tests carried out on test samples made of MARAGING steel 14-10-5 with and without surface modifications ¹⁰

- Figure 7: Microstructure and hardness distribution in the edge layer of test samples of MARAGING steel 14-10-5, nitrided in plasma and nitrocarburized in the TENIFER salt bath ¹⁰

- Figure 8: Microstructure and hardness distribution in the edge layer of test samples made of MARAGING steel 14-10-5, nitrided in plasma and coated by a PVD TiN coating ¹⁰

- Figure 9: Friction coefficient determined in the adhesive wear testing of test samples made of MARAGING steel 14-10-5 with and without modifications of the surface ¹⁰

7. 結論:

MARAGING工具鋼は、良好な機械的および技術的特性と、ほとんど歪みのない熱処理により、ポリマー加工用金型、ダイカスト用ダイ、鍛造用ダイ、パンチ、マトリックス、その他の非切削工具の製造に適しています。基本的な18% Ni含有MARAGING鋼に加えて、最大600 °Cの温度に耐える特殊なグループや、腐食環境で使用される工具用のグループも開発されています。

本研究では、MARAGING鋼の比較的低い耐摩耗性は、thermo-chemical heat treatmentsによって改善できることが確認されました。

- 浸炭処理は耐摩耗性を向上させますが、必要な寸法公差を超えるリスクや形状変化のリスク(浸硼処理の場合と同様)、および時効処理前に実施すべき切りくず加工がより困難になるため(したがって、大きな利点が失われる)、これらの鋼の表面改質のための熱処理プロセスとしては推奨できません。

- 浸硼処理はアブレシブ摩耗およびエロージョン摩耗に対する耐性を大幅に向上させますが、硼化物層に発生する横方向亀裂、寸法変化、および「無歪み」熱処理の喪失により、このプロセスは当面の間、工具の製造には不適切です。

- ガス中および塩浴中での軟窒化処理は高品質な層を生成しますが、プロセスが非常に高温(550–600 °C)で実施されるため、標準的なMARAGING鋼の母材硬度が大幅に低下します。これらのプロセスを適用する際には、この事実を考慮に入れる必要があります。

- プラズマ窒化は、MARAGING鋼の処理に最も適した熱処理プロセスです。なぜなら、窒化温度は時効処理の最適温度よりも低く(または等しく)することができるからです。したがって、時効処理は窒化処理中に実施できます。アブレシブ摩耗、エロージョン摩耗、凝着摩耗の改善に関する限り、MARAGING鋼のプラズマ窒化は、溶体化処理および時効処理よりも効果的であることが証明されていますが、浸炭処理や浸硼処理よりは効果が劣ります。プロセスのさらなる改善とプラズマ窒化パラメータの最適化により、さらに高い耐摩耗性を持つ層が生成されることが期待されます。既に述べたプロセスの利点に加えて、プラズマ窒化は、耐熱疲労性の向上、耐食性の向上、加工された溶融混合物の凝着に対する耐性の向上など、他のいくつかの好ましい特性をもたらします。これらすべてが、このプロセスがポリマーおよび金属の加工に使用されるMARAGING鋼製の金型の製造に推奨できるという結論に貢献します。

- プラズマ窒化とそれに続くTiN層による金属コーティングによって達成されたMARAGING鋼14 10 5のエロージョンおよび凝着に対する耐性の大幅な改善は、耐摩耗性の向上が要求される金型の製造にこのプロセスの組み合わせを適用することを支持します。

表面の改質およびコーティングに使用されるレーザービームは、特に小型で携帯可能なダイオードレーザーが使用される場合、MARAGING鋼製の工具の製造および摩耗した工具表面の修理に応用が見出されると期待されます。

8. 参考文献:

- [1] Novosel M., Cajner F., Krumes D.: Tool Materials, Faculty of Mechanical Engineering in Slavonski Brod, Slavonski Brod, Croatia, 1996 (book published on croatian)

- [2] Cajner F., Krumes D.: MARAGING steels – new tool materials, Proceedings of symposium Modern technologies of heat treatment of steels, Zagreb, Croatia, 11. 6. 1998, 69-80

- [3] ASM Handbook, Part 4, ASM International, Metals Park, Ohio, 1994

- [4] Heberling J. M.: MARAGING steel: A dependable alloy, Heat Treating, (1993), Sept., 22-24

- [5] Decker, R. F.: MARAGING steels: Getting better with age, AMP Metal Progress (1988) 6, 45-50

- [6] Novosel M:, Cajner F.: Applicability of thermochemical treatment for MARAGING steels and use for manufacturing of the moulds for polymer processing, Proceedings of the 13th days of Polymer and Rubber Society, Zagreb, Croatia, 1995, 3-12

- [7] Cajner F., Leskovšek V.: Influence of thermochemical treatment of MARAGING steel on wear resistance, Proceeding of international conference MATRIB’99, Trogir, Croatia, 1999, 15-22

- [8] Kladarić, I., Cajner F., Krumes D.: Optimization of Parameters for Ageing of MARAGING Steel, Proceedings of the 8th Seminar of the International Federation for Heat Treatment and Surface Engi- neering, Dubrovnik-Cavtat, Croatia, 12-14. September 2001, 111-117

- [9] Cajner F.; Landek D. Kladarić I.: Improvement of wear resistance of MARAGING steel by applying thermochemical processes, Proceedings of the 1st International Conference on Material & Tribology 2002., Dublin, Ireland, 2002

- [10] Cajner F., Landek, D. Šolić S., Cajner H.: Effects of thermochemical treatments on properties of MARAGING steels, Surface Engi- neering, 22 (2006) 6, 468-471

- [11] Johs F. W., Pumphrey W. I.: Free energy and metastabile in the iron-nickel and iron-manganese systems, Journal Iron and Steel Institute, 163 (1949), 121-128

- [12] Goldštejn M. J., Gračev S. V., Veksler Y. G.: Specijalnie stali, Metalurgija, Moskva, 1985

- [13] Shetty, K., Kumar, S., Raghothama, R.: Effect of ion nitriding on the microstructure and properties of Maraging steel (250 Grade), Surface & Coatings Technology 203 (2009), 1530–1536

- [14] Yan, M.F., Wu, J. Y., Liu, R., L.: Plasticity and ab initio characteri- zations on Fe₄N produced on the surface of nanocrystallized 18Ni-maraging steel plasma nitrided at lower temperature, Applied Surface Science 255 (2009), 8902-8906

- [15] Grum, J., Slabe, J. M.: Effect of laser-remelting of surface cracks on microstructure and residual stresses in 12Ni maraging steel, Applied Surface Science 252 (2006), 4486-4492

9. 著作権:

- 本資料は、「Franjo Cajner, Darko Landek, Vojteh Leskovšek」氏による論文です。「SURFACE MODIFICATIONS OF MARAGING STEELS USED IN THE MANUFACTURE OF MOULDS AND DIES」に基づいています。

- 論文の出典: DOIは論文中に記載されていません。Materiali in tehnologije / Materials and technology, 44 (2010) 2, 85-91に掲載。

本資料は上記論文に基づいて要約したものであり、商業目的での無断使用を禁じます。

Copyright © 2025 CASTMAN. All rights reserved.