본 소개 자료는 "Journal of Manufacturing and Materials Processing (MDPI)"에서 발행한 논문 "[The Mechanical Properties of a Transient Liquid Phase Diffusion Bonded SSM-ADC12 Aluminum Alloy with a ZnAl4Cu3 Zinc Alloy Interlayer]"을 기반으로 합니다.

![Table 2. The chemical compositions and mechanical properties of the SSM-ADC12 aluminum alloy and the ZnAl4Cu3 zinc alloy chosen for this study [18,19].](https://castman.co.kr/wp-content/uploads/image-2255-1024x289.webp)

1. 개요:

- 논문명: ZnAl4Cu3 아연 합금 중간층을 사용한 천이 액상 확산 접합된 SSM-ADC12 알루미늄 합금의 기계적 특성 (The Mechanical Properties of a Transient Liquid Phase Diffusion Bonded SSM-ADC12 Aluminum Alloy with a ZnAl4Cu3 Zinc Alloy Interlayer)

- 저자: Chaiyoot Meengam, Yongyuth Dunyakul and Dech Maunkhaw

- 발행 연도: 2024

- 발행 학술지/학회: Journal of Manufacturing and Materials Processing (J. Manuf. Mater. Process.)

- 키워드: 천이 액상 확산 접합(transient liquid phase diffusion bonding); SSM-ADC12 알루미늄 합금(SSM-ADC12 aluminum alloy); 반고체 상태(semi-solid status); ZnAl4Cu3 아연 합금(ZnAl4Cu3 Zinc alloy); 중간층 재료(interlayer materials)

2. 초록:

본 연구에서는 반고체 상태에서 수행되는 용접 공정인 천이 액상 확산 접합(TLPDB) 후 ZnAl4Cu3 아연 합금 중간층을 가진 SSM-ADC12 알루미늄 합금 시편의 기계적 특성을 관찰하였다. 실험의 목적은 접합 온도(400, 430, 460, 490, 520 °C), 접합 시간(60, 90, 120분), ZnAl4Cu3 아연 합금의 두께(0.5, 1.0, 2.0 mm)와 같은 매개변수들이 기계적 특성 및 형성되는 결함 유형에 어떻게 영향을 미치는지 연구하는 것이었다. 결과는 TLPDB 공정 후 다양한 매개변수에 따라 접합 강도가 크게 달라짐을 보여준다. 최대 접합 강도 32.21 MPa는 접합 온도 490 °C, 접합 시간 20분, ZnAl4Cu3 아연 합금층 두께 2.0 mm에서 달성되었다. 반대로, 용접 매개변수를 변경하면 접합 강도에 영향을 미쳤다. 최소 접합 강도 2.73 MPa는 접합 온도 400 °C, 접합 시간 90분, ZnAl4Cu3 아연 합금 중간층 두께 2.0 mm에서 달성되었다. 비커스 미세경도 결과, 접합부는 SSM-ADC12 알루미늄 합금 모재(BMs, 86.60 HV) 및 ZnAl4Cu3 아연 합금(129.37 HV)에 비해 낮은 경도 값을 보였다. 최대 경도는 83.27 HV로, 접합 온도 520 °C, 접합 시간 90분, ZnAl4Cu3 아연 합금 두께 2.0 mm에서 나타났다. 그러나 계면 근처에서는 MgZn2 금속간 화합물(IMCs) 형성으로 인해 경도 값이 증가했다. 피로 시험 결과, 반복 하중 한계가 10^6 사이클을 초과했을 때 SSM-ADC12 알루미늄 합금 모재의 응력 진폭은 31.21 MPa였고, 이 TLPDB 공정으로 생성된 재료(TLPDB Material)의 응력 진폭은 20.92 MPa였다. 미세구조 분석 결과, β-eutectic Si IMC 재결정 구조에서 η(Zn–Al–Cu) 및 β(Al2Mg3Zn3) IMCs로의 변태가 발생했다. SEM을 통해 폭 6–11 µm, 길이 16–44 µm로의 크기 감소가 관찰되었다. 마지막으로, 이 실험에서 기공 또는 다공성 및 좌굴 결함이 발견되었다.

3. 서론:

ADC12 알루미늄 합금은 경량성, 강도, 내열성, 열전도성 및 기계 가공성으로 인해 엔진 부품 및 변속기 케이스와 같은 자동차 부품뿐만 아니라 항공 우주 및 전자 산업에서도 널리 사용된다[1–3]. ADC12 알루미늄 합금은 우수한 주조성, 높은 강도, 내식성 및 우수한 열전도성으로 인해 사용률이 증가하고 있다[4].

가스 유도 반고체(GISS) 공정은 금속 기지 복합재료, 특히 알루미늄 기반 합금 제조에 사용되는 방법으로, 용융된 금속 기지에 가스 기포를 주입하여 구상 미세구조를 가진 반고체 상태를 달성한다[5]. ADC12 합금은 일반적으로 GISS 공정을 사용하여 성형되며, 개선된 특성과 향상된 미세구조 균일성을 가진 재료를 생산한다[6,7].

천이 액상 확산 접합(TLPDB)은 금속 재료, 특히 기존 용접 방법으로 접합하기 어려운 재료를 접합하는 데 사용되는 특수 용접 기술로, 항공 우주 산업에서 자주 사용된다[8]. 이는 열과 압력을 가하고, 모재(BMs)보다 낮은 융점을 가진 중간층 재료를 사용하여 수행된다. 중간층이 녹아 계면을 가로질러 원자 혼합 및 확산을 촉진하여 기공과 결함을 제거하고 강력한 야금학적 결합을 형성한다[9,10]. TLPDB는 이종 재료 접합, 낮은 공정 온도, 접합 계면 미세구조의 정밀 제어와 같은 이점을 제공한다[11].

4. 연구 요약:

연구 주제의 배경:

바람직한 미세구조를 얻기 위해 종종 GISS 기술을 사용하여 처리되는 ADC12 알루미늄 합금은 다양한 산업에서 매우 중요하다. TLPDB는 이러한 재료에 적합한 고급 접합 기술로, 특히 고품질 접합을 목표로 하거나 이종 재료 또는 기존 방식으로 용접하기 어려운 재료를 접합할 때 유용하다. 중간층 재료 선택을 포함한 TLPDB 공정 매개변수는 접합부의 기계적 특성과 미세구조에 큰 영향을 미친다.

선행 연구 현황:

이전 연구들에서는 다양한 알루미늄 합금 및 기타 재료에 대한 TLPDB를 조사하여 다양한 중간층 재료와 공정 매개변수를 탐구했다(논문의 Table 1에 요약됨). 예를 들어, Cu 중간층을 사용한 Al2219 [12], 구리 포일을 사용한 Al6063 [13], Sn 기반 재료를 사용한 Al-Mg-Si 합금 [14], Al-Si-Zn 중간층을 사용한 AR500 강 및 AA7075 [15], 1420 Al-Li 합금 [16]에 대한 TLPDB 연구가 수행되었다. 그러나 GISS 기술을 사용하여 ZnAl4Cu3 아연 합금 중간층과 SSM-ADC12 알루미늄 합금의 특정 조합, 그리고 접합 온도, 시간 및 중간층 두께 효과에 대한 상세한 조사는 새로운 연구 분야를 나타낸다.

연구 목적:

본 실험의 목적은 다음과 같은 TLPDB 매개변수들, 즉 접합 온도(400, 430, 460, 490, 520 °C), 접합 시간(60, 90, 120분), ZnAl4Cu3 아연 합금 중간층의 두께(0.5, 1.0, 2.0 mm)가 SSM-ADC12 알루미늄 합금 접합부의 기계적 특성(접합 강도, 피로, 경도) 및 형성된 결함 유형에 미치는 영향을 연구하는 것이었다. 또한 이 연구는 IMC 상 변태 메커니즘을 평가하는 것을 목표로 했다.

핵심 연구:

연구의 핵심은 ZnAl4Cu3 아연 합금을 중간층 재료로 사용하여 SSM-ADC12 알루미늄 합금 시편에 TLPDB를 수행하는 것이었다. 실험에서는 접합 온도, 접합 시간 및 중간층 두께를 체계적으로 변경했다. 그런 다음 생성된 접합부는 광학 현미경, SEM 및 EDX와 같은 기술을 사용하여 기계적 특성(접합 강도, 피로 수명, 미세 경도) 및 미세구조적 특징(IMC 형성, 결함 존재, 상 변태)에 대해 특성화되었다.

5. 연구 방법론

연구 설계:

본 연구는 실험적 연구로 설계되었다. GISS 기술을 사용하여 성형된 SSM-ADC12 알루미늄 합금이 모재로 사용되었다. ZnAl4Cu3 아연 합금(상용 등급 ZA27)이 중간층 재료로 사용되었다. TLPDB 공정은 아르곤 분위기에서 3.4 MPa의 일정한 접합 압력 하에 접합 온도(400, 430, 460, 490, 520 °C), 접합 시간(60, 90, 120분) 및 중간층 두께(0.5, 1.0, 2.0 mm)를 변경하여 수행되었다.

데이터 수집 및 분석 방법:

- 재료: GISS 기술로 성형된 SSM-ADC12 알루미늄 합금(융점 548 °C) 및 ZnAl4Cu3 아연 합금 중간층(융점 399 °C). 화학 조성 및 기계적 특성은 Table 2에 자세히 설명되어 있다.

- TLPDB 공정: 원통형 SSM-ADC12 시편(길이 45 mm, 직경 10 mm)과 ZnAl4Cu3 중간층 디스크(직경 10 mm, 두께 0.5, 1.0, 2.0 mm)가 사용되었다. 표면은 연마되고 세척되었다. 접합은 아르곤 가스 흐름(7 L/min)이 있는 가스 챔버에서 수행되었다. TLPDB 중 온도 제어는 Figure 3에 나와 있다.

- 피로 시험: NARIN NRI-CPT500-2 정적 및 동적 시험기를 사용하여 20 Hz, 응력비 R = -1로 수행되었다. 스트로크 값은 조정되었다(0.35 ~ 0.80 mm). 피로 한계는 10^6 사이클 이상으로 설정되었다. S-N 곡선이 생성되었다. 시편은 ASTM E466-15에 따라 준비되었다.

- 야금학 및 기계적 시험:

- 접합 강도 시험은 ASTM E8M-04에 따라 Lloyd EZ50 만능 시험기(크로스헤드 속도 1.67 × 10^−2 mm/s)를 사용하여 실온에서 수행되었다.

- 미세 경도는 FM-700e 비커스 미세 경도 시험기(100g 하중, 10초 유지)를 사용하여 평가되었으며, 압입은 접합 중심에서 0.2mm 떨어진 곳에 위치했다.

- 미세구조 조사는 절단, 연마(SiC 페이퍼 P320-P1200, 알루미나 분말 5.0, 3.0, 1.0 µm) 및 Keller 시약으로 에칭하는 과정을 포함했다. 분석은 BH2-UMA 광학 현미경과 화학 조성을 위한 EDX가 장착된 FEI-Quanta 400 전자 현미경(SEM)을 사용하여 수행되었다.

연구 주제 및 범위:

본 연구는 TLPDB 매개변수(접합 온도, 접합 시간, 중간층 두께)가 SSM-ADC12 알루미늄 합금과 ZnAl4Cu3 아연 합금 중간층 사이 접합부의 기계적 특성(접합 강도, 피로, 경도) 및 미세구조 진화(IMC 상 변태, 결함 형성)에 미치는 영향에 초점을 맞췄다. 연구는 400 ~ 520 °C의 접합 온도, 60 ~ 120분의 접합 시간, 0.5, 1.0, 2.0 mm의 중간층 두께를 다루었다.

6. 주요 결과:

주요 결과:

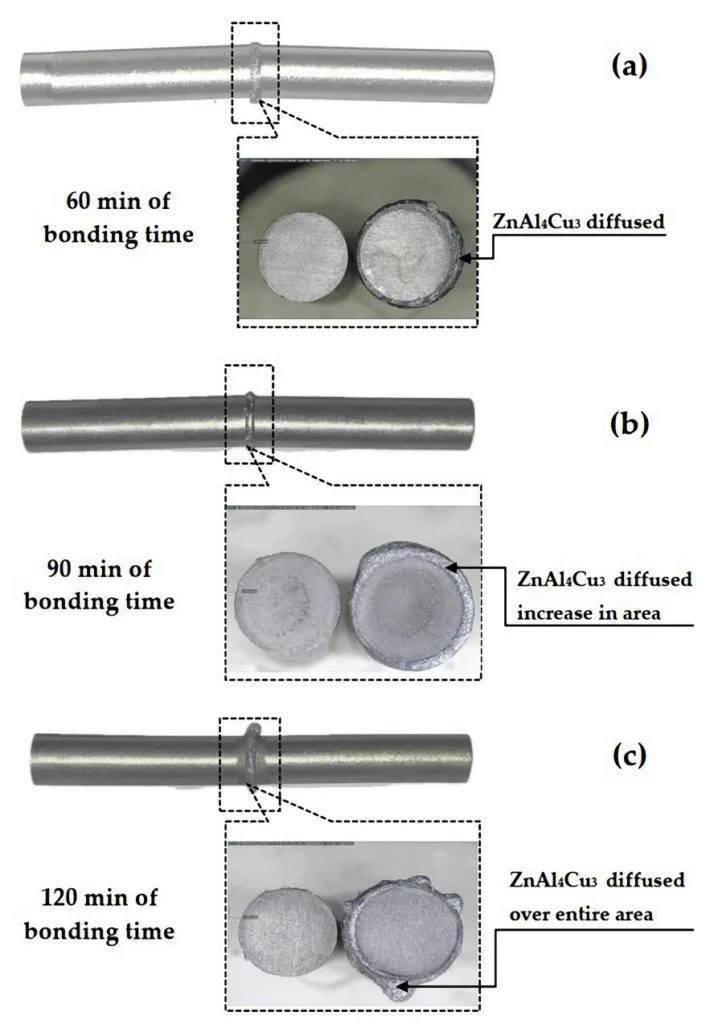

- 물리적 특성: 접합 시간과 온도는 시편 변형에 영향을 미쳤다. 시간이 길고 온도가 높을수록 ZnAl4Cu3 중간층의 방출이 많아지고 잠재적인 편향 결함이 발생했다 (Figure 4).

- 접합 강도: 접합 강도는 온도, 시간 및 중간층 두께에 따라 달라졌다 (Figure 5). 최대 접합 강도 32.21 MPa는 490 °C, 120분 접합 시간, 2.0 mm 중간층 두께에서 달성되었다. 최소 2.73 MPa는 400 °C, 90분, 2.0 mm 두께에서 기록되었다. 접합 시간과 온도가 증가하면 일반적으로 더 나은 확산 및 IMC 형성, 표면 산화막 제거로 인해 접합 강도가 증가했다. Table 3은 이러한 결과를 이전 연구와 비교한다.

- 피로 분석: TLPDB 재료는 SSM-ADC12 모재(10^6 사이클에서 31.12 MPa)에 비해 낮은 피로 내구 한계(10^6 사이클에서 20.29 MPa)를 보였다 (Table 4, Figure 6, Table 5). 이는 접합부의 새로운 석출물(β-eutectic phase, α-primary aluminum matrix phase)과 TLPDB 공정으로 인한 균열/기공 결함 때문이었다.

- 미세구조:

- 적절한 접합 온도와 시간은 기공 소멸로 이어졌다. 미세한 MgZn2 입자가 형성되어 α-Al 상에 흩어졌다. Zn의 빠른 확산은 β + η 상으로 이어졌고, β(Al2Mg3Zn3)는 β'로 과포화되고 η(Zn-Al-Cu)는 β로 병합되어 η'를 형성했다. ZnAl4Cu3 아연 합금 수축은 고온(520 °C)에서 급속 냉각으로 인해 균열을 유발했다 (Figure 7a-c).

- 490 °C, 90분, 2.0 mm 중간층에서는 결함이 거의 없는 완전한 확산이 관찰되었다 (Figure 7d-f).

- 모재의 eutectic Si IMC는 TLPDB 후 구상에서 왜곡된 입자로 변형되었으며, 입자 크기는 78–97 µm에서 118–139 µm로 증가했다 (Figure 7g).

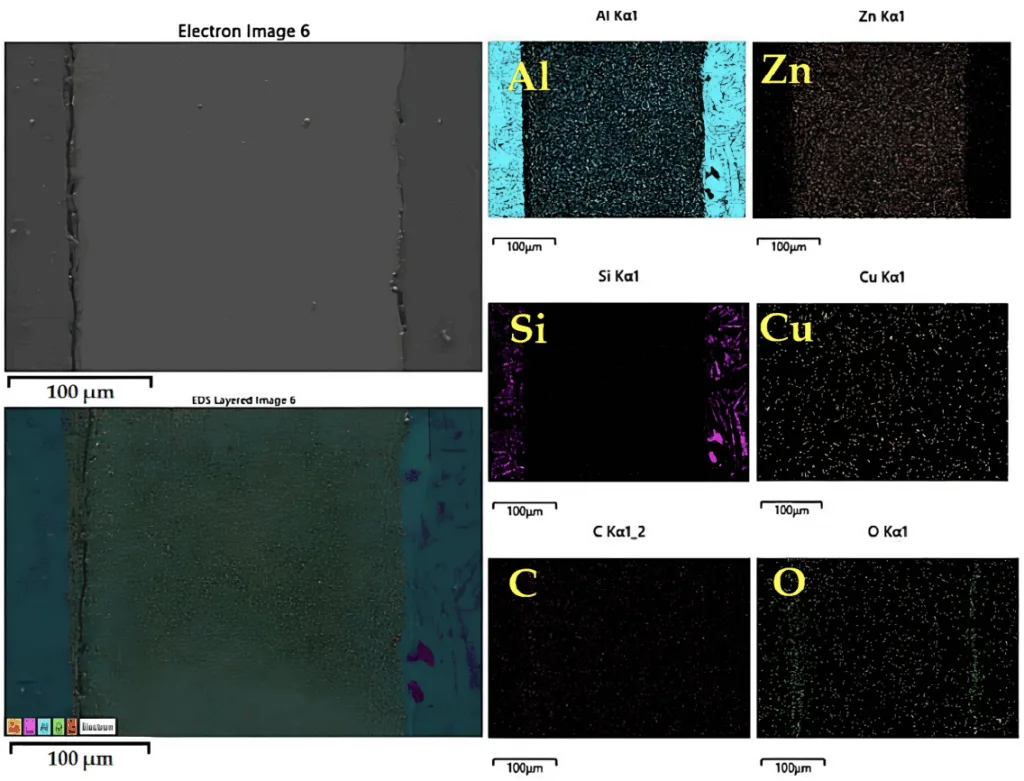

- SEM 분석(Figure 8)은 eutectic Si IMC의 변형을 보여주었다. 모재에서는 거즈와 같은 형태(길이 21–70 µm, 폭 2–9 µm)였다. 접합부, HAZ 및 NBZ에서 Si IMC는 더 작고 길쭉해졌다(예: HAZ에서 길이 6–11 µm, 폭 2–4 µm; NBZ에서 길이 16–44 µm, 폭 2–3 µm). 중앙 중간층에서 Si IMC는 미세한 입자 크기(길이 12–27 µm, 폭 19–29 µm)를 가졌다.

- EDX 매핑(Figure 9, Table 6)은 접합부에서 Al (65.25 wt%), Zn (19.01 wt%), C (9.94 wt%), Si (5.68 wt%), Cu (2.34 wt%)를 보여주었다.

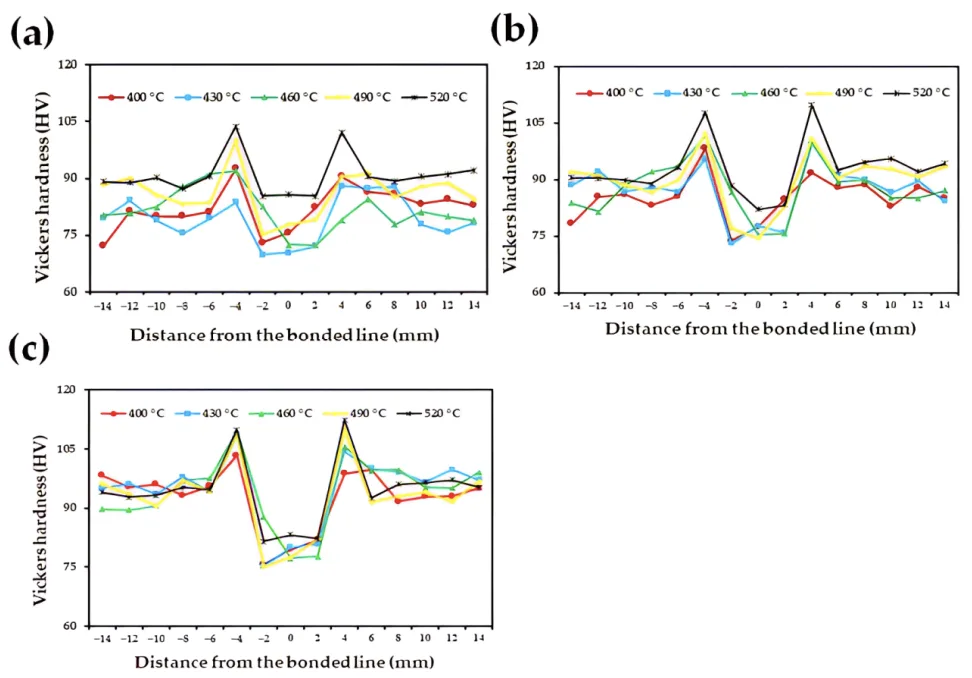

- 비커스 미세경도: 접합부의 경도는 IMC 석출(특히 MgZn2)로 인해 고온에서 증가했다. 최대 경도 83.20 HV는 520 °C, 120분 접합 시간, 2.0 mm 중간층에서 달성되었다 (Figure 10c). 불충분한 접합 시간/온도는 낮은 경도를 초래했다 (Figure 10a,b). η(Zn-Al–Cu), β(Al2Mg3Zn3), MgZn2 IMC가 경도 증가에 기여했다.

그림 목록:

- Figure 1. GISS 주조를 사용하여 형성된 SSM-ADC12 알루미늄 합금의 기본 미세구조 사진.

- Figure 2. ZnAl4Cu3 아연 합금 중간층 재료를 사용한 SSM-ADC12 알루미늄 합금의 TLPDB에 사용된 장비.

- Figure 3. SSM-ADC12 알루미늄 합금의 TLPDB 온도에 대한 개략도.

- Figure 4. 490 °C에서 2.0 mm 중간층의 ZnAl4Cu3 아연 합금을 사용한 SSM-ADC12 알루미늄 합금의 TLPDB 후 시편 및 단면의 특성을 보여주는 현미경 사진: (a) 60분, (b) 90분, (c) 120분.

- Figure 5. ZnAl4Cu3 아연 합금을 중간층으로 사용하고 접합 시간을 달리한 SSM-ADC12 알루미늄 합금의 TLPDB 접합 강도: (a) 60분, (b) 90분, (c) 120분.

- Figure 6. ZnAl4Cu3 아연 합금을 중간층으로 사용한 SSM-ADC12 알루미늄 합금의 모재 및 TLPDB 재료에 대한 피로 S-N 곡선.

- Figure 7. TLPDB 후 확산 영역 주변의 접합부(a–g) 및 모재의 미세구조 현미경 사진.

- Figure 8. eutectic Si IMC의 다양한 특성을 보여주는 SEM 현미경 사진(EDX 모드 촬영): (a) 전체 접합부, (b) 모재, (c) 접합 영역, (d) 접합부 근처 영역, (e) 중앙 중간층.

- Figure 9. 접합 영역의 조성(wt%)에 대한 EDX 매핑 분석.

- Figure 10. 2.0 mm 두께의 ZnAl4Cu3 아연 합금 중간층을 사용하여 TLPDB 처리한 SSM-ADC12 알루미늄 합금의 비커스 미세경도 값: (a) 60분 접합 시간, (b) 90분 접합 시간, (c) 120분 접합 시간.

7. 결론:

본 연구는 ZnAl4Cu3 아연 합금 중간층을 사용한 SSM-ADC12 알루미늄 합금 접합부에 대한 TLPDB 매개변수의 영향을 성공적으로 조사했다. 주요 결론은 다음과 같다:

- 평균 최대 접합 강도 32.21 MPa는 접합 온도 490 °C, 접합 시간 120분, ZnAl4Cu3 아연 합금 중간층 재료 두께 2.0 mm에서 달성되었다.

- 평가 후 TLPDB 재료에서 균열, 기공 및 변형 결함이 감지되었다.

- TLPDB 재료와 모재의 내구 한계는 각각 20.29 MPa와 31.12 MPa였다.

- 최대 비커스 미세경도 83.20 HV는 120분 접합, 520 °C, 2.0 mm 두께의 ZnAl4Cu3 중간층에서 얻어졌다. η(Zn-Al–Cu), β(Al2Mg3Zn3), MgZn2 IMC 형성이 경도 증가로 이어졌다.

- 접합선 근처의 MgZn2 상 형성 및 석출은 기계적 특성을 개선했다. β-eutectic Si IMC를 가진 α-primary matrix가 접합선에서 η(Zn-Al–Cu) 상을 형성하도록 변형되었다. 광학 현미경은 석출물이 구상에서 거친 구조로 변하는 것을 보여주었다. SEM은 β-eutectic Si IMC가 β(Al2Mg3Zn3) 및 MgZn2 IMC(평균 폭 19–29 µm, 길이 12–27 µm)로 확산되었음을 보여주었다. EDX 매핑은 접합부에서 Mg, Si, Al의 이동성을 확인했다.

8. 참고문헌:

- [1] Lee, H.; Yoon, J.; Yoo, J. Manufacturing of Aerospace Parts with Diffusion Bonding Technology. Appl. Mech. Mater. 2011, 87, 182–185.

- [2] Pola, A.; Tocci, M.; Kapranos, P. Microstructure and Properties of Semi-Solid Aluminum Alloys: A Literature Review. Metals 2018, 8, 181.

- [3] Vinith, S.; Uthayakumar, A.; Rajan, S. Fluidity of ADC12 alloy based on theoretical and computational fluid dynamics. Mech. Eng. 2015, 4, 996–999.

- [4] JIS H 5302:Japan; Japanese Industrial Standard, Aluminum Alloys Die Castings (ADC 12). Japanese Industrial Standard: Tokyo, Japan, 2000; p. 10.

- [5] Wannasin, J.; Janudom, S.; Rattanochaikul, T.; Canyook, R.; Burapa, R.; Chucheep, T.; Thanabumrungkul, S. Research and development of gas induced semi-solid process for industrial applications. Trans. Nonferr. Met. Soc. China 2010, 20, 1010–1015.

- [6] Janudom, S.; Rattanochaikul, T.; Burapa, R.; Wisutmethangoon, S.; Wannasin, J. Feasibility of semi-solid die casting of ADC12 aluminum alloy. Trans. Nonferr. Met. Soc. China 2010, 20, 1756–1762.

- [7] Gautam, S.K.; Singh, B.K. Investigation on the effects of isothermal holding temperature and time on the coarsening mechanism and rheological properties of ADC12 Al semi-solid slurry. Mater Chem Phys. 2024, 314, 128813.

- [8] Simões, S. Diffusion Bonding and Brazing of Advanced Materials. Metals 2018, 8, 959.

- [9] Zhang, L.X.; Chang, Q.; Sun, Z.; Xue, Q.; Feng, J.C. Effects of boron and silicon on microstructural evolution and mechanical properties of transient liquid phase bonded GH3039/IC10 joints. J. Manuf. Process. 2019, 38, 167–173.

- [10] Jiao, Y.J.; Sheng, G.M.; Zhang, Y.T.; Xu, C.; Yuan, X.J. Transient liquid phase bonding of Inconel 625 with Mar-M247 superalloy using Ni-Cr-B interlayer: Microstructure and mechanical properties. Mater. Sci. Eng. A 2022, 831, 142204.

- [11] Yuan, L.; Ren, J.; Xiong, J.T.; Zhao, W.; Shi, J.M.; Li, J.L. Transient liquid phase bonding of Ni3Al based superalloy using Mn-Ni-Cr filler. J. Mater. Res. Technol. 2021, 11, 1583–1593.

- [12] Vatnalmath, M.; Auradi, V.; Murthy, B.V.; Nagaral, M.; Pandian, A.A.; Islam, S.; Khan, M.S.; Anjinappa, C.; Razak, A. Impact of Bonding Temperature on Microstructure, Mechanical, and Fracture Behaviors of TLP Bonded Joints of Al2219 with a Cu Interlayer. ACS Omega 2023, 8, 26332–26339.

- [13] Saleh, M.I.; Roven, H.J.; Khan, T.I.; Iveland, T. Transient Liquid Phase Bonding of Al-6063 to Steel Alloy UNSS32304. J. Manuf. Mater. Process. 2018, 2, 58.

- [14] Dong, J.H.; Liu, H.; Ji, S.D.; Yan, D.J.; Zhao, H.X. Diffusion Bonding of Al-Mg-Si Alloy and 301L Stainless Steel by Friction Stir Lap Welding Using a Zn Interlaye. Materials 2022, 15, 696.

- [15] Muhamed, M.N.; Omar, M.Z.; Abdullah, S.; Sajuri, Z.; Zamri, W.F.H.W. Al-Si-Zn Behaviouron Interface of AR500 Steel and AA7075 Aluminium Alloy BrazedJoint. J. Phys. Conf. Ser. 2020, 1532, 012006.

- [16] Zhang, H.; Niu, T.; Yuan, M. Influence of High Magnetic Field-Thermal Coupling Processing on Diffusion Bonding Properties and Element Diffusion of 1420 Al-Li Alloy. Crystals 2022, 12, 1508.

- [17] Canyook, R.; Wannasin, J.; Wisutmethangoon, S.; Flemings, M.C. Characterization of the microstructure evolution of a semi-solid metal slurry during the early stages. Acta Mater. 2012, 60, 3501–3510.

- [18] Chainarong, S.; Pitakaso, R.; Sirirak, W.; Srichok, T.; Khonjun, S.; Sethanan, K.; Sangthean, T. Multi-Objective Variable Neighborhood Strategy Adaptive Search for Tuning Optimal Parameters of SSM-ADC12 Aluminum Friction Stir Welding. J. Manuf. Mater. Process. 2021, 5, 123.

- [19] Seah, K.H.W.; Sharma, S.C.; Girish, B.M. Mechanical properties of cast ZA-27 graphite particulate composites. Mater. Des. 1996, 16, 271–275.

- [20] Kittima, S.; Yoshiharu, M.; Yukio, M.; Nobushiro, S. Fatigue Strength Estimation Based on Local Mechanical Properties for Aluminum Alloy FSW Joints. Metals 2017, 10, 186.

- [21] ASTM E466-15; Standard Practice for Conducting Force Controlled Constant Amplitude Axial Fatigue Tests of Metallic Materials. Designation. ASTM International Standards: West Conshohocken, PA, USA, 2015.

- [22] ASTM E8; Standard Test Methods for Tension Testing of Metallic Materials. Designation. ASTM International Standards: West Conshohocken, PA, USA, 2015.

- [23] Malekan, A.; Farvizi, M.; Mirsalehi, S.E.; Saito, N.; Nakashima, K. Holding Time Influence on Creep Behavior of Transient Liquid Phase Bonded Joints of Hastelloy X. Mater. Sci. Eng. A 2020, 772, 138694.

- [24] Al Hazaa, A.; Haneklaus, N.; Almutairi, Z. Impulse pressure-assisted diffusion bonding (IPADB): Review and outlook. Metals 2021, 11, 323.

- [25] Venugopal, S.; Seeman, M.; Seetharaman, R.; Jayaseelan, V. The effect of bonding process parameters on the microstructure and mechanical properties of AA5083 diffusion-bonded joints. Int. J. Ligh. Mater. Manuf. 2022, 5, 555–563.

- [26] Yu, W.; Zhao, H.; Huang, Z.; Chen, X.; Aman, Y.; Li, S.; Zhai, H.; Guo, Z.; Xiong, S. Microstructure evolution and bonding mechanism of Ti2SnC–Ti6Al4V joint by using Cu pure foil interlayer. Mater. Charact. 2017, 127, 53–55.

- [27] Silva, M.; Ramos, A.; Vieira, M.; Simões, S. Diffusion Bonding of Ti6Al4V to Al2O3 Using Ni/Ti Reactive Multilayers. Metals 2021, 11, 655.

- [28] Ben-Haroush, M.; Mittelman, B.; Priel, R.S.E. The Influence of Time, Atmosphere and Surface Roughness on the Interface Strength and Microstructure of AA6061–AA1050 Diffusion Bonded Components. Materials 2023, 16, 769.

- [29] Meengam, C.; Dunyakul, Y.; Maunkhaw, D.; Chainarong, S. Transient Liquid Phase Bonding of Semi-Solid Metal 7075 Aluminum Alloy Using ZA27 Zinc Alloy Interlayer. Metals 2018, 8, 637.

- [30] Alhazaa, A.; Khan, T.; ul Haq, I. Transient liquid phase (TLP) bonding of Al7075 to Ti–6Al–4V alloy. Mater. Charact. 2010, 61, 312–317.

- [31] Wen, Z.; Li, Q.; Liu, F.; Dong, Y.; Zhang, Y.; Hu, W.; Li, L.; Gao, H. Transient Liquid Phase Diffusion Bonding of Ni3Al Superalloy with Low-Boron Nickel-Base Powder Interlayer. Materials 2023, 16, 2554.

- [32] Kejanli, H.; Taşkin, M.; Kolukisa, S.; Topuz, P. Transient liquid phase (TPL) diffusion bonding of Ti45Ni49Cu6 P/M components using Cu interlayer. Int. J. Adv. Manuf. Technol. 2009, 44, 695–699.

- [33] Meengam, C.; Dunyakul, Y.; Chainarong, S.; Maunkhaw, D. The Influence of Diffuse Element in Solid-State on Dissimilar Joint between Semi-Solid Cast 7075 with 6061 Al Alloy by Diffusion Welding. Solid State Phenom. 2022, 330, 71–76.

- [34] Maity, J.; Pal, T.K.; Maiti, R. Transient liquid phase diffusion bonding of 6061-15 wt % SiCp in argon environment. J. Mater. Process. Technol. 2009, 209, 3568–3580.

- [35] Seyyed Afghahi, S.S.; Ekrami, A.; Farahany, S.; Jahangiri, A. Fatigue properties of temperature gradient transient liquid phase diffusion bonded Al7075-T6 alloy. Trans. Nonferrous Met. Soc. China 2015, 25, 1073–1079.

- [36] Liu, Y.; Zhang, Y.; Liu, S.; Xiao, S.; Sun, Y.; Wang, X. Effect of unbonded areas around hole on the fatigue crack growth life of diffusion bonded titanium alloy laminates. Eng. Fract. Mech. 2016, 1, 176–188.

- [37] He, X.; Liu, W.; Sun, Y.; Wang, X. Fatigue crack growth characteristic for diffusion bonded laminates of titanium alloy with centered hole. Eng. Mech. 2015, 4, 244–249.

- [38] Syed, A.K.; Zhang, X.; Moffatt, J.E.; Maziarz, R.; Castelletti, L.; Fitzpatrick, M.E. Fatigue performance of bonded crack retarders in the presence of cold worked holes and interference-fit fasteners. Int. J. Fatigue 2017, 105, 111–118.

- [39] Liu, Y.; Liu, S. Experimental Research on Fatigue Crack Growth Behavior of Diffusion-Bonded Titanium Alloy Laminates with Preset Unbonded Areas. Materials 2022, 15, 5224.

- [40] Li, S.; Xuan, F.; Tu, S. Fatigue damage of stainless steel diffusion-bonded joints. Mater. Sci. Eng. A 2008, 480, 125–129.

- [41] Abdolvand, R.; Atapour, M.; Shamanian, M.; Allafchian, A. The effect of bonding time on the microstructure and mechanical properties of transient liquid phase bonding between SAF 2507. J. Manuf. Process. 2017, 25, 172–180.

- [42] Norouzi, E.; Atapour, M.; Shamanian, M.; Allafchian, A. Effect of bonding temperature on the microstructure and mechanical properties of Ti-6Al-4V to AISI 304 transient liquid phase bonded joint. Mater. Des. 2016, 99, 543–551.

- [43] Habisch, S.; Peter, S.; Grund, T.; Mayr, P. The Effect of Interlayer Materials on the Joint Properties of Diffusion-Bonded Aluminium and Magnesium. Metals 2018, 8, 138.

- [44] Yang, L.; Yang, Y.; Zhang, Y.; Xu, F.; Jian, Q.; Lu, W. Microstructure evolution and mechanical properties of the In-Sn-20Cu composite particles TLP bonding solder joints. Appl. Phys. A 2020, 126, 343.

- [45] Kim, S.H.; Cha, J.-H.; Jang, C.; Sah, I. Microstructure and Tensile Properties of Diffusion Bonded Austenitic Fe-Base Alloys—Before and After Exposure to High Temperature Supercritical-CO2. Metals 2020, 10, 480.

- [46] Ghaderi, S.; Karimzadeh, F.; Ashra, A. Evaluation of microstructure and mechanical properties of transient liquid phase bonding of Inconel 718 and nano/ultrafine-grained 304L stainless steel. J. Manuf. Process. 2020, 49, 162–174.

- [47] Peng, Y.Y.; Li, C.; Li, H.J.; Liu, Y.C. Effect of interlayer on microstructure and mechanical properties of diffusional-bonded Ni3Al-based superalloy/S31042 steel joint. J. Manuf. Process. 2021, 72, 252–261.

9. 저작권:

- 본 자료는 "Chaiyoot Meengam, Yongyuth Dunyakul and Dech Maunkhaw"의 논문입니다. "[The Mechanical Properties of a Transient Liquid Phase Diffusion Bonded SSM-ADC12 Aluminum Alloy with a ZnAl4Cu3 Zinc Alloy Interlayer]" 논문을 기반으로 합니다.

- 논문 출처: https://doi.org/10.3390/jmmp8050184

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.