本稿は、「Journal of the Korea Academia-Industrial cooperation Society」発行の論文「Heat Analysis for Heat Sink Design Using Finite Element Method」を基に作成されたハンドブックレベルの解説資料です。

![[Fig. 1] Heat sink by direct extrusion & die casting](https://castman.co.kr/wp-content/uploads/image-2233.webp)

1. 概要:

- タイトル: Heat Analysis for Heat Sink Design Using Finite Element Method (有限要素法を用いた放熱板設計のための熱解析)

- 著者: Hyun-Suk Jang, Joon-Seong Lee and Dong-Keun Park

- 発行年: 2013

- 発表雑誌/学協会: Journal of the Korea Academia-Industrial cooperation Society

- キーワード: Die Casting, Heat Sink, LED, Thermal Analysis, Optimal Performance

2. Abstract:

LEDは低炭素グリーンエネルギーの照明部品として脚光を浴びています。LEDは環境に優しく、効率的で耐久性がありますが、供給電力の80%が熱エネルギーに変換されるため、極端な温度上昇は耐久性を低下させる可能性があります。温度上昇はLED素子の寿命に影響を与えるため、放熱システムは重要です。そこで本論文では、LED電球のヒートシンク形状について熱解析を行い、最適性能を得るための温度制御システムを製品に適用しました。

3. Introduction:

LEDは、低炭素グリーンエネルギー時代における照明器具として注目されています。環境調和性、高いエネルギー効率、長寿命といった利点を有しますが、供給電力の80%以上が熱エネルギーに変換されるため、温度上昇が避けられず、これがLED素子の寿命に悪影響を及ぼすため、放熱システムの重要性が増しています。本論文では、ダイカスト製造法を考慮したLED電球用ヒートシンクの様々な形状について熱解析を行い、放熱システムの効率性を分析します。ヒートシンクの製造方法としては、直接押出法とダイカスト法が広く用いられていますが、本研究では特にダイカスト法に適した設計に焦点を当てています。

4. 研究の要約:

研究テーマの背景:

LEDは高効率・長寿命である一方、入力エネルギーの約80%が熱に変換されるため、相当量の熱を発生します。この熱はLED照明装置の接合部温度を上昇させ、効果的に放熱されない場合、熱過負荷によるワイヤ断線、層間剥離、はんだペースト接合不良、エポキシ樹脂の黄変などを引き起こし、最終的にLEDの故障や寿命低下につながります[1,2]。したがって、ヒートシンクによる効果的な熱管理が不可欠です。

従来の研究状況:

冷却フィンを用いた受動的放熱技術は、LED電球において広く採用されている技術です。ヒートシンクの一般的な製造方法には、直接押出法とダイカスト法があります。直接押出法では均一な断面のフィンを持つヒートシンクが製造されるのに対し、ダイカスト法では様々な断面やより複雑な形状のヒートシンクの製造が可能です[Fig. 1]。本研究では、G.Liebyによって報告された[7]、[Table 1]に示すようなアルミニウムダイカスト製品の最小肉厚などのダイカストの原理を活用しています。

研究の目的:

本研究の主な目的は、特にダイカスト製造の制約を考慮して設計されたLED電球用の様々なヒートシンク形状について熱解析を行うことです。これらのヒートシンク設計の放熱効果を分析し、LED電球に最適な熱性能を提供する形状を特定することを目標としています。

核心研究:

本研究の核心は、LED電球用の3種類の異なるヒートシンク底部設計(Type (a)、Type (b)、Type (c))に対して、有限要素法(FEM)を用いた過渡熱解析を実施することです。LED電球モデルは、LED素子、PCB、アルミニウムケース、ヒートシンクなどの部品で構成されています[Fig. 3]。ヒートシンクの設計はPro-engineerソフトウェアを用いてモデル化され[Fig. 4]、ダイカストで適用可能な最小肉厚が考慮されています[Table 1]。本研究では、シミュレーションされた動作条件下でのLED素子およびヒートシンクの温度分布を評価し、それらの熱性能を比較します。

5. 研究方法論

研究設計:

本研究では、LED電球用の3つの異なるヒートシンク底部設計([Fig. 4]に示すType (a)、Type (b)、Type (c))の比較分析を行いました。熱平衡状態に達するまでの時間経過に伴う温度変化を観察するために、過渡熱解析を実施しました。ヒートシンクは、ダイカスト製造原理、特にアルミニウム合金の最小肉厚に基づいて設計されました[Table 1]。

データ収集及び分析方法:

[Fig. 3]に示すLED電球の構造は、ガラスキャップ、16個のLED素子、PCB、アルミニウムケース、ヒートシンク底部および上部、ソケットから構成されています。これらの構成要素は、Pro-engineerを使用して3Dモデル化されました。アルミニウム、銅、ポリカーボネート、ガラス、GaNの材料特性は、[Table 3]および[Table 4]に従って定義されました。

過渡熱解析が実行されました。境界条件として、LED電球の外面における自然対流(周囲温度27℃)を設定しました。LEDの効率を20~30%と仮定し、16個のLED素子それぞれについて単位体積あたり455,000 W/m³の発熱量としました。シミュレーションは7,200秒間実行されました。LED電球およびヒートシンクの節点数と要素数は[Table 5]に詳述されています。

研究テーマと範囲:

本研究は、LED電球用ダイカストヒートシンクの熱解析と最適設計に焦点を当てています。その範囲は以下の通りです。

- LED電球アセンブリに組み込まれた3つの異なるヒートシンク底部形状(Type (a)、Type (b)、Type (c))のモデル化。

- [Table 1]に基づくアルミニウム部品の最小肉厚など、ダイカスト設計制約の適用。

- FEMを用いた過渡熱解析によるLED素子およびヒートシンク表面の温度分布の決定。

- 3つのヒートシンク設計の熱性能を比較し、最も効果的な放熱形状の特定。

6. 主要な結果:

主要な結果:

過渡熱解析で7,200秒動作後、16個のLED素子の温度が記録されました。[Table 6]は、各LEDタイプにおける最低および最高温度をまとめたものです。例えば、Type (a)の場合、LEDの温度分布は[Fig. 7]に示されています。全てのLEDタイプは、安定した動作限界内の温度を示しました。

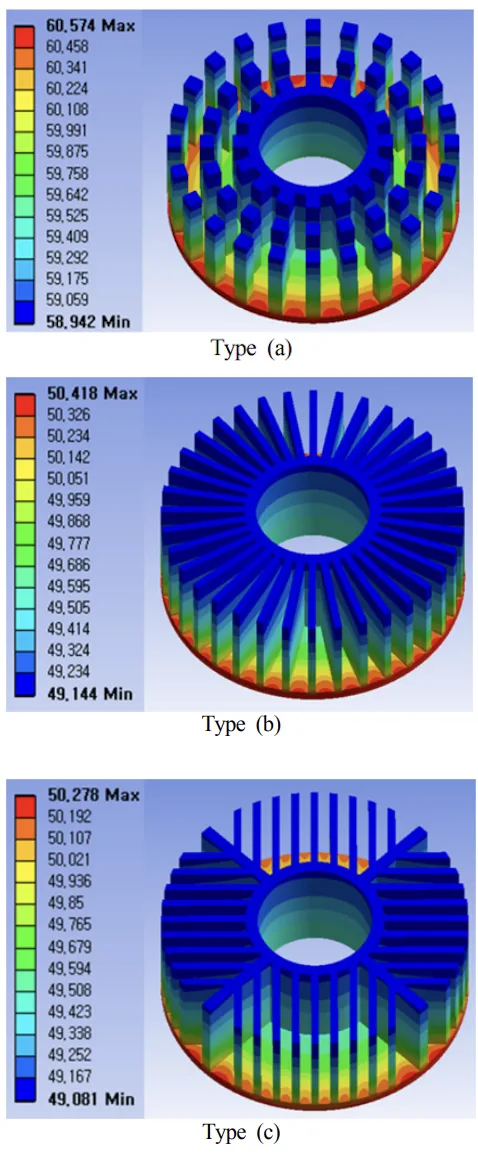

ヒートシンク底部の温度は、[Fig. 8]の温度-時間曲線が示すように、約3,000秒の動作後に熱平衡に達しました。7,200秒後のヒートシンク底部の温度分布は[Fig. 9]に示されており、[Table 7]にはその最低および最高温度が詳述されています。

結果として、Type (a)のヒートシンクが最も高い温度を示したのに対し、Type (c)が最も低い温度を示し、Type (c)の優れた放熱性能が明らかになりました。

- LED最高温度: Type (a) 67.254°C, Type (b) 57.21°C, Type (c) 57.049°C。

- ヒートシンク底部最高温度: Type (a) 60.574°C, Type (b) 50.418°C, Type (c) 50.278°C。

![[Fig. 4] Type of heat sink bottom](https://castman.co.kr/wp-content/uploads/image-2234.webp)

図の名称リスト:

- [Fig. 1] Heat sink by direct extrusion & die casting

- [Fig. 2] Default configuration of LED light bulbs[4]

- [Fig. 3] Structure of LED light bulbs

- [Fig. 4] Type of heat sink bottom

- [Fig. 5] Use of fins to enhance heat transfer of plane wall[6]

- [Fig. 6] Each elements of heat sink

- [Fig. 7] Temperature distribution of LED

- [Fig. 8] Temperature distribution of heat sink

- [Fig. 9] Temperature distribution of heat sink

7. 結論:

本研究は、ダイカスト製造基準に基づいたLED電球用ヒートシンクの3つの異なる形状について過渡熱解析を行い、以下の結論を得ました。

(1) ダイカスト製造に適した最小肉厚を持つ異なる3つの形状のヒートシンクの熱解析を通じて、各タイプの温度分布を調べた結果、3タイプ全てにおいてLED素子が安定して動作可能な温度を維持しました。

(2) 解析した3タイプのヒートシンクの中で、Type (c)が最も優れた放熱性能を示しました。

(3) ダイカストによる製品量産時、金型の寿命、不良の発生、製品取り出し時の製品変形などを考慮すると、金型コアの形状が狭くなる形状ではなく、等間隔で形成できるType (c)が最も適していると考えられます。

8. 参考文献:

- [1] S. H. Hwang., "Study on thermal design of LED lights", Master's thesis, pp. 1-5,13-24, 2010.

- [2] S. H. Hwang, S. J. Park and Y. L. Lee, "A Study of Optimal Thermal Design for a 10W LED Lamp", J. of the Korea Academia-Industrial cooperation Society, Vol. 11, No. 7, pp. 2317-2322, 2010. DOI: http://dx.doi.org/10.5762/KAIS.2010.11.7.2317

- [3] J. M. Lee, B. M. Kim, et al., "FE Analysis of Extrusion Process for Heat sink", Proceedings of annual meeting of KSTP, pp. 313-317, 2003.

- [3] J. I. Park, Y. C. Yoon, et al., "Shape Optimization of Die Casting Mold for Improvement Fatigue Life Based on Fatigue Analysis", Proceedings of annual meeting of Korean Society of Machine Tool Engineers, pp. 291-296, 2009.

- [4] D. I. Shin, and K. J. Park, "The Design Study for LED lightning lamp heat Sink Structure," Proceedings of Korean Society of Design Science, pp. 90 - 91, 2010.

- [5] B. H. Cho, "Finite Element Heat transfer analysis of Heat sink for LED Socket", Maste- r's thesis, pp. 39-53, 2011.

- [6] B. C. Park, H. K. Park, et al., "INTRODUCTION TO HEAT TRANSFER, FIFTH EDITION," TEXT BOOKS, pp. 280 – 283, 2007

- [7] S. B. Park, and Y. H. Seo., "Die Casting Product Design", PRESS TECHNOLOGY, No. 11, pp. 76-87, 2000

- [8] W. John, P. Shawn, et al., "100,000 Hour Lifetimes And Other LED Fairytales," 2008 LED Transformation, LLC, pp. 46 – 58, 2008.

9. 著作権:

- 本資料は、「Hyun-Suk Jang, Joon-Seong Lee and Dong-Keun Park」氏の論文です。「Heat Analysis for Heat Sink Design Using Finite Element Method」に基づいています。

- 論文の出典: http://dx.doi.org/10.5762/KAIS.2013.14.3.1027

本資料は上記の論文に基づいて要約したものであり、商業目的での無断使用を禁じます。

Copyright © 2025 CASTMAN. All rights reserved.

![[Fig. 8] Temperature distribution of heat sink](https://castman.co.kr/wp-content/uploads/Fig.-8-Temperature-distribution-of-heat-sink.webp)