본 소개 논문의 내용은 "[Squirrel Cage Induction Motor: A Design-Based Comparison Between Aluminium and Copper Cages]" 논문을 "[IEEE Open Journal of Industry Applications]"에서 발행한 내용을 기반으로 합니다.

1. 개요:

- 제목: Squirrel Cage 유도 전동기: 알루미늄 및 구리 케이지 간의 설계 기반 비교

- 저자: 알레산드로 마르폴리, 마우로 디 나르도, 미켈레 데가노, 크리스 제라다, 베르너 자라

- 발행 연도: 2021년

- 발행 학술지/학회: IEEE Open Journal of Industry Applications

- 키워드: 알루미늄 케이지, 구리 케이지, 효율 향상, 고속 성능 계산, 유한 요소 해석, 유도 전동기, 다목적 최적화, 회전자 슬롯 설계, 다람쥐 쳇바퀴

2. 초록:

많은 산업 응용 분야에서 전기 모터의 자체 기동 능력은 여전히 드라이브 아키텍처를 단순화하고 시스템의 신뢰성을 높이는 데 중요한 요구 사항입니다. 이 모터 토폴로지의 효율성 개선은 다양한 국가 및 국제 규제 당국에서 특별 정책을 통해 목표로 삼았습니다. 실제로 에너지 소비량 감소는 운영 비용 및 CO2 배출량 감소라는 두 가지 이점을 가져옵니다. 구리 케이지를 채택하면 모터 손실을 줄이는 데 성공적인 것으로 입증되었습니다. 그러나 이는 기동 토크와 같은 다른 성능 지수에 영향을 미칠 수 있습니다. 본 논문에서는 보다 일반적인 알루미늄 케이지와 관련하여 다양한 작동 조건에서 모터 성능을 비교하여 구리 케이지 채택의 장점과 단점을 심층적으로 분석합니다. 알루미늄 케이지로 최적화된 유도 전동기 세트에서 시작하여 직접적인 재료 케이지 대체 효과를 전자기 및 열적 측면 모두에서 분석합니다. 전체 성능은 구리 케이지에 대해 특별히 최적화된 기계와 비교됩니다. 제시된 성능 비교 연습을 통해 다른 성능 지표를 저하시키지 않으면서 효율성을 개선하는 것을 목표로 하는 일반적인 설계 지침이 제시됩니다.

3. 서론:

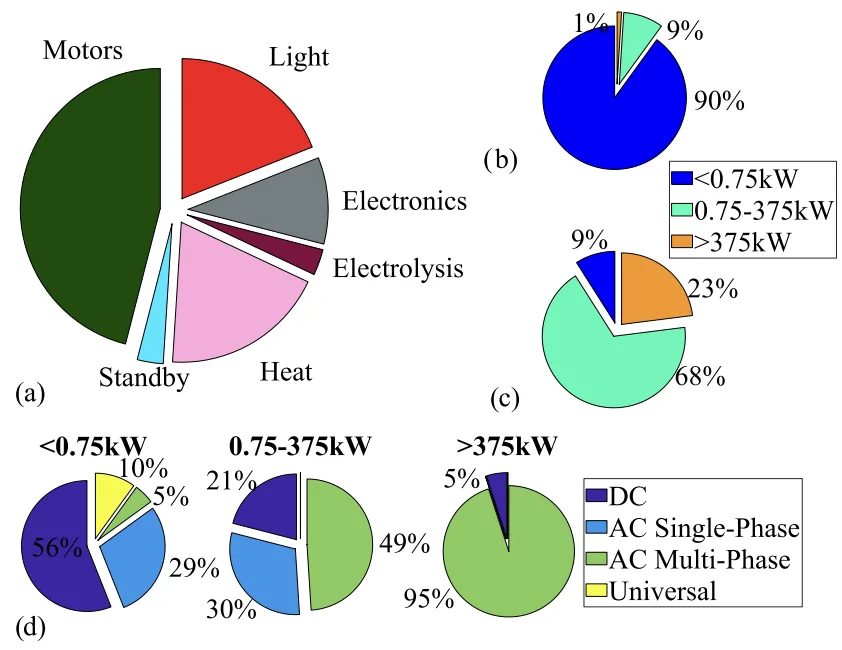

최종 세계 전기 에너지 소비량의 거의 50%가 전기 모터 공급에 사용됩니다 [1]. 대부분의 전기 모터의 정격 전력은 0.75kW 미만이지만, 그림 1(b) 및 (c)에서 볼 수 있듯이 전기 에너지 소비에 가장 큰 영향을 미치는 것은 전체 시장의 나머지 작은 부분입니다. 실제로 0.75kW보다 높은 정격 전력을 가진 전기 모터의 10%가 전체 전기 에너지 소비량의 91%를 차지합니다 [2]. 그림 1(d)는 유럽에서 전력 범위별 전기 모터 유형의 분포를 보여줍니다 [3]. 분명히 전기 에너지 소비 측면에서 가장 영향력 있는 모터 토폴로지는 중고전력 범위에서 가장 일반적인 AC 다상 모터입니다. 그리드 연결 3상 다람쥐 쳇바퀴 유도 전동기(SCIM)는 시중에서 판매되는 다양한 AC 전기 모터 중에서 가장 큰 시장 점유율을 나타냅니다 [4]. 따라서 효율성을 개선하면 CO2 배출량 측면에서 환경 영향 감소에 가장 큰 효과를 미칠 수 있습니다 [5]. 지난 20년 동안 거의 모든 주요 경제국에서 최소 모터 효율성 및 최근에는 전체 드라이브 시스템 효율성에 대한 일부 규제 체계(처음에는 자발적 기반으로, 그 다음에는 의무적으로)를 도입했습니다 [6]. 예를 들어 유럽에서 위원회 규정 1781/2019 [7]는 인버터 및 직접 그리드 공급 모두에 대한 전기 모터의 최소 에너지 효율성 요구 사항에 대한 정확한 시간표를 설정합니다. 규제 당국에서 채택한 전기 모터의 효율 등급 정의와 효율성을 실험적으로 결정하는 방법론은 각각 국제 표준 IEC 60034-30-1/2 및 IEC 60 034-2-1에 의해 설정됩니다.

4. 연구 요약:

연구 주제 배경:

다람쥐 쳇바퀴 유도 전동기(SCIM)의 효율성 개선은 에너지 소비 및 CO2 배출량 감소에 대한 전 세계적인 관심과 규제 압력 증가로 인해 매우 중요합니다. 구리 케이지는 모터 손실을 줄이는 것으로 나타났지만, 기동 토크와 같은 다른 성능 지표에 미치는 영향에 대한 추가 연구가 필요합니다.

기존 연구 현황:

기존 연구에서는 코어 축 방향 연장, 더 나은 자기 재료 및 구리 케이지와 같은 방법을 통해 SCIM의 효율성 개선을 탐구했습니다. 그러나 구리 케이지 채택의 포괄적인 효과, 특히 다른 성능 매개변수와의 상충 관계에 대한 포괄적인 효과는 완전히 이해되지 않았습니다. 기존 문헌에는 다양한 회전자 슬롯 설계 및 성능 요구 사항을 고려하여 알루미늄 및 구리 케이지의 체계적인 비교가 부족합니다.

연구 목적:

본 연구는 알루미늄 케이지와 비교하여 SCIM에서 구리 케이지를 사용하는 것의 장점과 단점을 분석하는 것을 목표로 합니다. 직접적인 재료 대체 및 최적화된 구리 케이지 설계가 전자기 및 열 성능에 미치는 영향을 조사합니다. 본 연구는 기동 토크와 같은 다른 중요한 성능 지표를 손상시키지 않으면서 효율성을 개선하기 위한 설계 지침을 제공하고자 합니다.

핵심 연구:

핵심 연구는 알루미늄 및 구리 케이지를 사용한 SCIM의 설계 기반 비교를 포함합니다. 알루미늄 케이지 최적화 설계에서 시작하여 논문은 알루미늄을 구리로 직접 대체하는 것의 영향을 분석합니다. 또한 이러한 결과를 구리 케이지에 대해 특별히 최적화된 SCIM과 비교합니다. 분석은 효율성, 기동 토크, 전류 비율 및 열적 거동과 같은 다양한 성능 지수를 고려하여 전자기 및 열적 측면을 다룹니다. 본 연구는 실험적 테스트로 검증된 고속 성능 계산 방법과 다목적 최적화 알고리즘을 활용하여 최적의 회전자 설계를 도출하고 알루미늄 및 구리 케이지 모터의 성능을 비교합니다.

5. 연구 방법론

연구 설계:

본 연구는 설계 기반 비교 연구를 채택합니다. 다양한 성능 요구 사항(기동 토크 및 효율성)에 대해 알루미늄 케이지로 최적화된 SCIM의 기준 설계로 시작합니다. 그런 다음 연구는 이러한 기준 설계에서 케이지를 알루미늄에서 구리로 직접 재료 대체합니다. 마지막으로, 구리 케이지에 대해 특별히 SCIM 설계를 최적화하여 알루미늄 기준 설계 및 직접 구리 대체 모두에 대한 성능을 비교합니다.

데이터 수집 및 분석 방법:

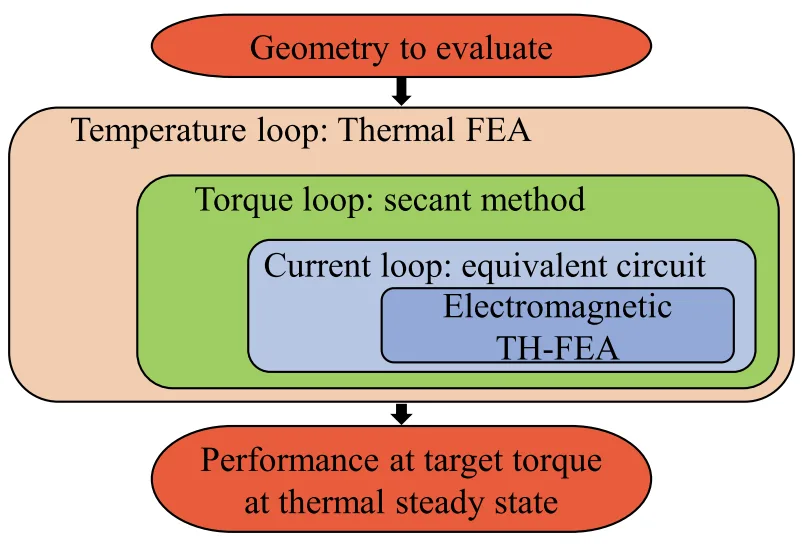

성능 평가는 토크 및 효율성을 빠르고 정확하게 추정하기 위해 혼합 분석-유한 요소 해석(FEA) 방법을 사용합니다. 이 방법은 시중에서 판매되는 SCIM에 대한 실험적 테스트를 통해 검증됩니다. 다목적 최적화 알고리즘(NSGA-II)은 다양한 성능 지표 및 제약 조건을 고려하여 알루미늄 및 구리 케이지 모두에 대한 최적의 회전자 형상을 설계하는 데 사용됩니다. 열-FEA는 최적화 후 처리에 사용되어 고정자 및 회전자 권선의 정상 상태 온도를 평가합니다. 분석된 성능 지표에는 정격 효율, 기동 토크, 전류 비율, 역률 및 열적 특성이 포함됩니다.

연구 주제 및 범위:

본 연구는 SCIM의 회전자 케이지 설계에 중점을 두고 있으며, 특히 케이지 재료로 알루미늄과 구리를 비교합니다. 범위는 다음을 포함합니다.

- 알루미늄 최적화 설계에서 직접 구리 대체 효과 분석.

- 다목적 최적화를 사용하여 알루미늄 및 구리 케이지 모두에 대한 회전자 슬롯 형상 최적화.

- 다양한 기동 토크 및 효율성 요구 사항에 걸쳐 알루미늄 및 구리 케이지를 사용한 SCIM의 전자기 및 열 성능 비교.

- 효율성, 기동 토크, 전류 비율, 역률, 손실 및 열적 거동과 같은 다양한 성능 지수에 미치는 영향 조사.

- SCIM에서 구리 케이지 채택에 대한 일반적인 설계 지침 도출.

6. 주요 결과:

주요 결과:

- 효율성 향상: 구리 케이지는 알루미늄 케이지에 비해 정격 효율을 지속적으로 향상시키며, 0.5%에서 1.25% 범위의 이득을 제공합니다. 개선 효과는 효율성이 낮은 기준 기계(높은 기동 토크, 낮은 전류 비율 제한)에서 더 큽니다.

- 열적 이점: 구리 케이지는 손실 감소로 인해 고정자 및 회전자 권선 온도를 낮춥니다. 구리 대체로 인한 효율성 향상의 상당 부분(20-40%)은 이러한 낮은 작동 온도로 인한 것입니다.

- 기동 전류 증가: 직접 구리 대체는 기동 전류 비율을 증가시켜 설계 제약 조건을 위반할 수 있습니다. 증가는 0%에서 25% 범위이며 효율성 이득에 비례합니다.

- 기동 토크 변화: 기동 토크에 미치는 영향은 다양합니다. 낮은 전류 비율 설계의 경우 구리 케이지는 기동 토크를 증가시킵니다. 높은 전류 비율 설계의 경우 기동 토크가 감소합니다. 중간 범위에서는 효과가 기준 설계에 따라 달라집니다.

- 회전자 설계 유사성: 최적의 구리 및 알루미늄 케이지는 유사한 막대 모양을 나타내지만, 최적의 알루미늄 케이지는 단면적이 더 큽니다. 구리 케이지는 더 낮은 외부 대 전체 막대 면적 비율로 유사한 기동 임피던스를 달성하여 표피 효과 활용도를 높입니다.

- 항복 토크: 재료 케이지 대체는 항복 토크에 영향을 미치지 않지만 항복 슬립을 약 35% 감소시킵니다.

- 최적화된 구리 케이지 성능: 최적화된 구리 케이지 설계는 알루미늄 케이지와 동일한 기동 토크 범위를 달성하지만 정격 효율이 더 높습니다. 완화된 전류 비율 제약 조건의 경우 직접 구리 대체가 효율성 측면에서 최적화된 구리 설계를 능가할 수 있지만 기동 전류가 더 높다는 단점이 있습니다.

그림 목록:

- FIGURE 1. a) 최종 용도별 전기 에너지 소비, b) 전력 범위별 모터 수, c) 전력 범위별 모터 에너지 소비, d) 전력 범위별 모터 유형 분포.

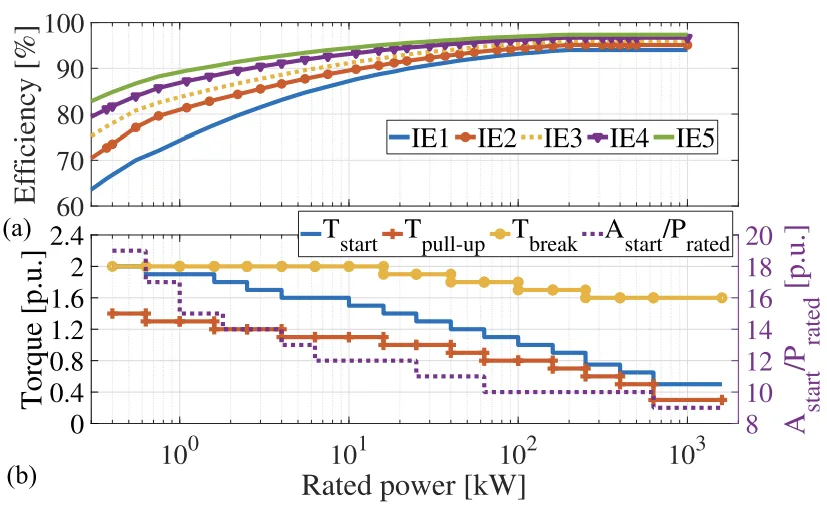

- FIGURE 2. a) IEC 60 034-30에 정의된 4극, 50Hz SCIM의 효율 등급, b) IEC 60 034-12에 정의된 설계 N에 대한 최소 토크 값 및 구속 회전자 겉보기 전력.

- FIGURE 3. 주어진 토크에 대한 기계 성능 평가를 위한 반복 절차의 순서도.

- FIGURE 4. a) 회전자 슬롯 매개변수화, b) 최적화 중에 조사된 슬롯 형상의 예.

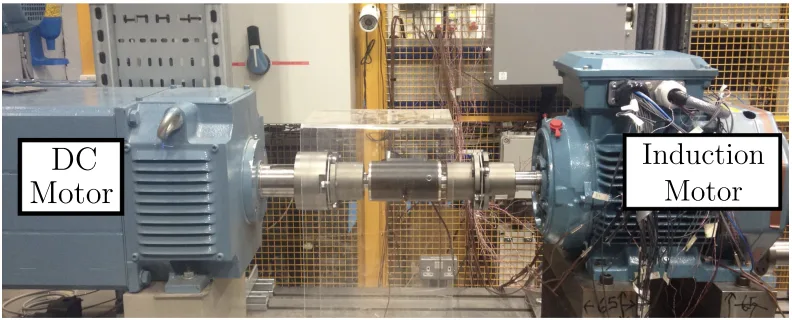

- FIGURE 5. 실험 테스트 장비 레이아웃.

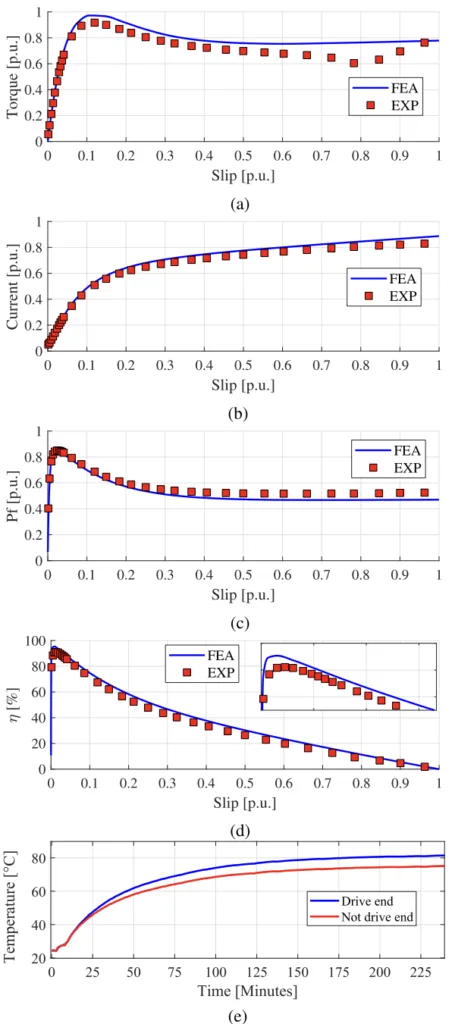

- FIGURE 6. 측정 및 추정된 토크(a), 고정자 전류(b), 역률(c) 및 효율성(d) 비교. 냉간 상태에서 열적 정상 상태까지 정격 작동 조건에서 권선 온도.

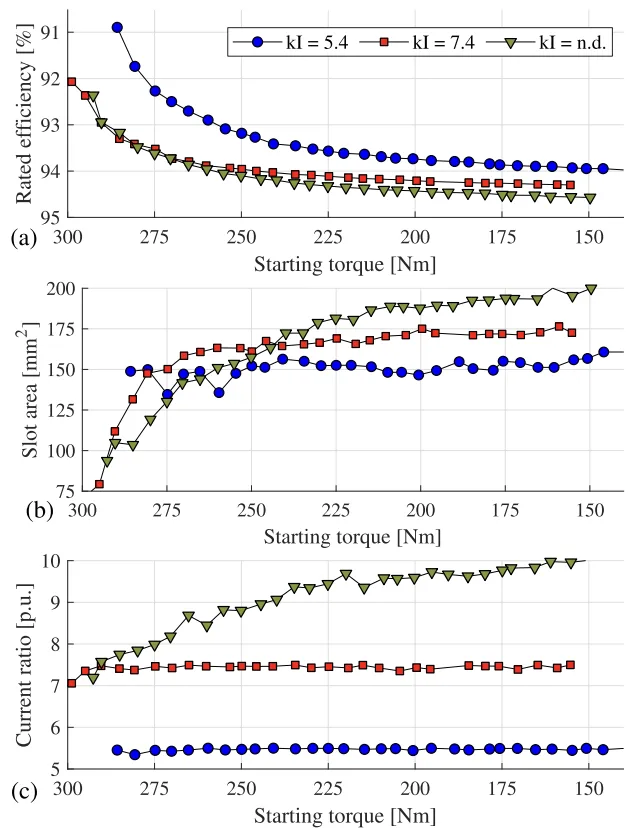

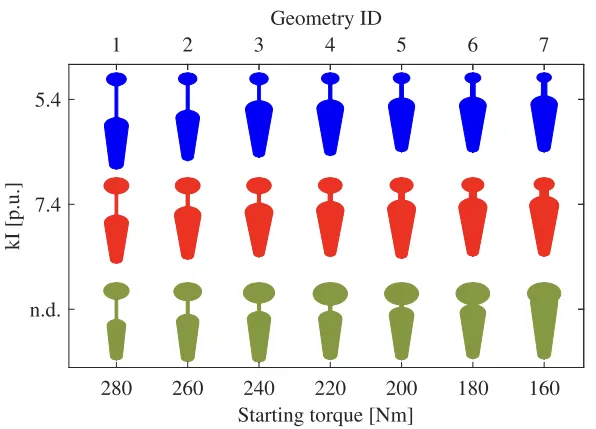

- FIGURE 7. a) 세 가지 다른 최대 전류 비율 kl에 대한 알루미늄 회전자 케이지의 최적화된 성능, b) 최적 형상의 회전자 슬롯 면적 및 전류 비율 c).

- FIGURE 8. 알루미늄 케이지를 사용한 최적의 회전자 슬롯 형상.

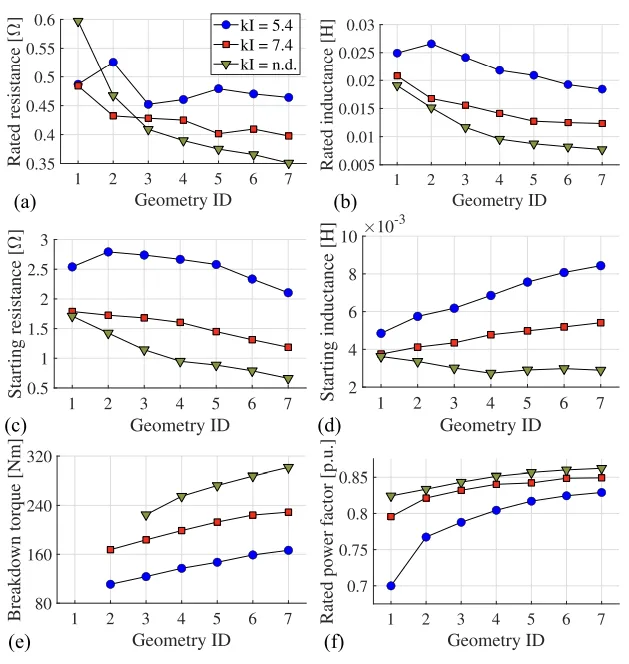

- FIGURE 9. 항복 토크(e) 및 정격 역률(f)과 함께 최적의 알루미늄 케이지 솔루션의 정격(a, b) 및 기동 조건(c, d)에서 회전자 저항 및 누설 인덕턴스.

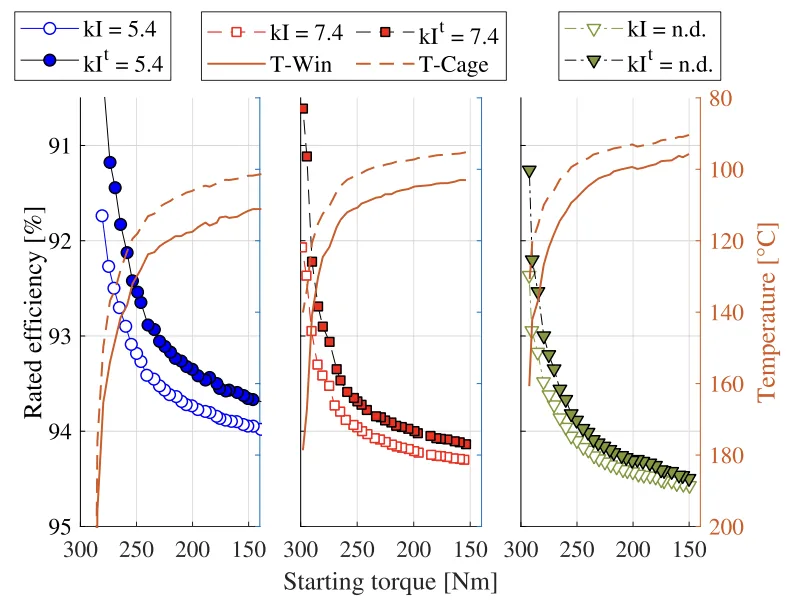

- FIGURE 10. 일정한 권선 온도(kl)에서 계산된 정격 효율과 정확한 온도(kit)에서 재평가된 정격 효율 비교; 고정자 및 회전자 권선의 정상 상태 온도(T - Win, T – Cage)도 보고됩니다.

- FIGURE 11. 알루미늄 케이지를 구리 케이지로 직접 교체할 때의 성능 및 회전자 매개변수 변화: a) 동일 온도 및 새로운 정상 상태 온도에서 정격 효율, b) 고정자 및 회전자 온도, c) 정격 저항 및 인덕턴스, d) 철손 및 줄 손실, e) 역률 및 정격 슬립 값, f) 기동 토크 및 전류 비율 kl, g) 기동 작동점에서 저항 및 인덕턴스, h) 항복 토크 및 슬립, i) 항복 저항 및 인덕턴스 및 I) 전류 밀도 분포의 변화.

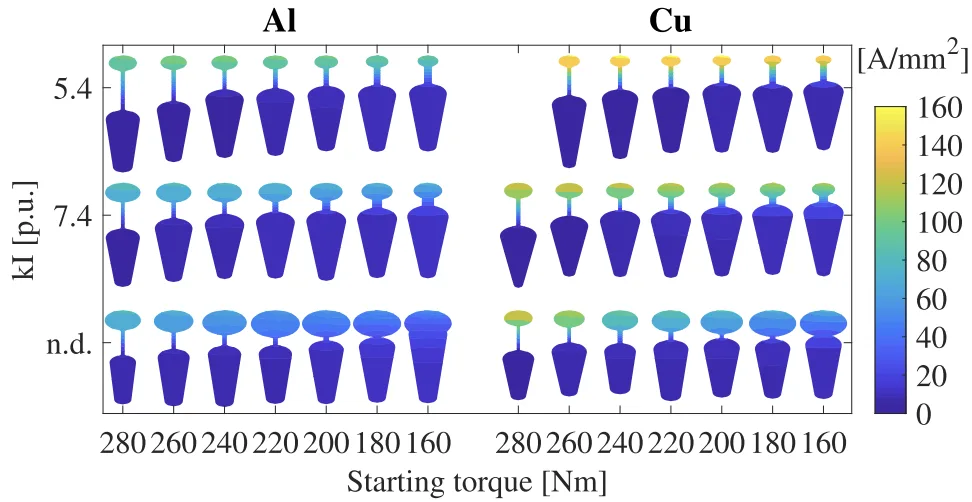

- FIGURE 12. 알루미늄(Al) 및 구리(Cu) 케이지로 최적화된 기계와 재료 케이지의 직접 대체(Cu → Al)를 따라 기동 토크의 함수로서 정격 효율(a), 유효 전류 비율(b), 고정자(c) 및 회전자(d) 권선 온도.

- FIGURE 13. 최적의 알루미늄 및 구리 a) 슬롯 면적 및 외부 및 내부 케이지 면적 간의 비율(점선), b) 정격 회전자 저항 및 리액턴스(점선), c) 기동 저항 및 리액턴스(점선). 첫 번째 행은 가장 낮은 최대 전류 비율 k₁ = 5.4에 해당하고 세 번째 행은 k₁ = n.d.에 해당합니다.

- FIGURE 14. 최적의 알루미늄 및 구리 케이지 설계의 전류 밀도 분포.

7. 결론:

본 연구는 구리 케이지가 SCIM의 효율성을 향상시키는 데 실행 가능한 솔루션을 제공한다는 결론을 내립니다. 알루미늄을 구리로 직접 대체하면 효율성이 향상되지만 기동 전류가 증가하고 기동 토크에 가변적으로 영향을 미칠 수 있습니다. 최적화된 구리 케이지 설계는 알루미늄 케이지 모터보다 더 높은 효율성을 달성하면서 기동 토크 성능을 유지할 수 있습니다. 설계 지침은 전류 비율이 제한되지 않은 경우 직접 구리 대체가 매우 효과적임을 강조합니다. 그러나 전류 제한이 부과되면 최적화된 구리 회전자 설계가 기동 성능을 손상시키지 않으면서 효율성 이득을 극대화하는 데 필요합니다. 직접 대체와 최적화된 설계 간의 선택은 특정 응용 분야 요구 사항 및 설계 우선 순위, 특히 기동 전류 제한 및 원하는 효율성 수준에 따라 달라집니다.

8. 참고 문헌:

- [1] P. Waide and C. Brunner, “Energy-efficiency policy opportunities for electric motor-driven systems,” in IEA Energy Papers, No. 2011/07. OECD Publishing, Paris, 2011. [Online]. Available: https://doi.org/10.1787/5kg58gbb2g9d-en

- [2] de Almeida, H. Fonseca, A. T. de Almeida, P. E. Baptista, and L. D. Economidou, “Minimum energy performance standards and labelling for electric motors and their impact: Final Report for the European Commission,” Institute of Systems and Robotics - Univ. of Coimbra, 2014.

- [3] W. Kleinschmidt, A. Tong, H. Bremmer, and P. Radgen, “From laggard to world leader - the role of policies in the EU motors and drives market transformation,” in Proc. 7th Conf. Industrial Energy Efficiency, Oct. 2015, pp. 1549–1557.

- [4] A. Boglietti, P. Ferraris, and M. Lazzari, “Technical and economical considerations on super-high efficiency three-phase motors,” IEEE Trans. Ind. Appl., vol. 50, no. 2, pp. 1274–1285, Mar./Apr. 2014.

- [5] A. T. de Almeida, P. Fonseca, and L. Bertoldi, “Energy-efficient motor systems in the industrial and commercial sectors: Status, drivers, barriers and policies,” Energy Effic., vol. 9, no. 1, pp. 273–290, Jan. 2016.

- [6] L. Alberti and D. Tronchin, “Design of electric motors and power drive systems in view of the new ecodesign regulation,” IEEE Trans. Ind. Electron., to be published, doi: 10.1109/TIE.2020.3020028.

- [7] EUROPEAN COMMISSION, “COMMISSION REGULATION (EU) 2019/1781 of 1 October 2019,” [Online]. Available: https://eur-lex.europa.eu/eli/reg/2019/1781/oj

- [8] IEC, “IEC 60034-12 Rotating electrical machines - Part 12: Starting Performance of Single-Speed, Three-Phase, Cage Induction Motors,” Int. Std. IEC/EN 60034-12, 2016.

- [9] A. Boglietti, A. Cavagnino, L. Ferraris, M. Lazzari, and G. Luparia, “No-naturally ventilated induction motors with efficiency optimized according to Iecs standards,” IEEE Trans. Ind. Appl., vol. 41, no. 3, pp. 808–816, May 2005.

- [10] E. Armando, A. Boglietti, and S. Calligaro, “Induction motor design efficiency improvement by commercially manufactured industrial motors,” IEEE Trans. Ind. Appl., vol. 49, no. 6, pp. 2496–2504, Nov./Dec. 2013.

- [11] L. Alberti, N. Bianchi, A. Boglietti, and A. Cavagnino, “Core axial length and reactive power in line start permanent magnet synchronous machines for efficiency classes,” IET Electr. Power Appl., vol. 5, no. 1, pp. 218–225, Jan. 2011.

- [12] F. Parasiliti, “Design strategies, new materials and technologies to improve induction motor efficiency,” Prace Instytutu Elektrotechniki, vol. 223, pp. 27–42, 2005.

- [13] F. Parasiliti and M. Villani, “Design of high efficiency induction motors with die-casting copper rotors,” Energy Efficiency Motor Driven Syst., vol. 1, pp. 1444–1453, 2003.

- [14] J. G. Heo, J. M. Kim, and G. S. Park, “A design study of rotor bar inclination in squirrel cage induction motor,” IEEE Trans. Magn., vol. 53, no. 11, pp. 1–4, Nov. 2017.

- [15] A. Cavagnino, S. Vaschetto, L. Ferraris, Z. Gmyrek, E. B. Agamloh, and M. Pastorelli, “Cost-oriented design of induction motors with minimum impact for induction motor manufacturers,” IEEE Trans. Ind. Appl., vol. 56, no. 1, pp. 194–204, Jan./Feb. 2020.

- [16] T. Boldea and S. A. Nasar, The Induction Machine Design Handbook. Electric Power Engineering Series. CRC Press/Taylor & Francis, 2010.

- [17] P. L. Alger, Induction Motors: Their Behavior and Uses. New York: Gordon & Breach, Science Publishers, Wiley, 2017.

- [18] A. Keyhani, “An insight into induction motor design-marriage a marriage of inconveniences?” in Proc. IEEE Semiar. Curr. Trends Use Finite Elem. Method Electromagn. Device Anal. (Ref. No. 2000/013), pp. 4/1–4/7, Jan. 2000.

- [19] R. Carlson, J. P. Bastos, and M. I. McCulloch, “Optimization of the geometry of closed rotor slots for cage induction motors,” IEEE Trans. Ind. Appl., vol. 32, no. 3, pp. 500–506, May 1996.

- [20] J. Pyrhonen, S. Saari, and L. Lauronen, “Optimal shape design of rotor slot in squirrel-cage induction motor considering torque characteristics,” IEEE Trans. Magn., vol. 49, no. 5, pp. 2105–2108, May 2013.

- [21] A. Marfoli, M. Di Nardo, M. Degano, C. Gerada, and W. Chen, “Robust design optimization of squirrel cage induction motor - Part I: Problem statement,” IEEE Trans. Energy Convers., to be published, doi: 10.1109/TEC.2021.3058789.

- [22] D. Genovese, P. Bolognesi, M. De Martin, and F. Luise, “A contextual parameter extraction method for the equivalent circuit of induction machines,” in Proc. 22th Int. Conf. Electr. Machines (ICEM), 2016, pp. 25–31.

- [23] A. Marfoli, L. Papini, P. Bolognesi, D. Genovese, and C. Gerada, “Analysis of induction machine: Comparison of modelling techniques,” in 2019 IEEE Int. Electr. Machines Drives Conf. (IEMDC), May 2019, pp. 1–7.

- [24] W. R. Finley and M. M. Hodowanec, “Selection of copper versus aluminum rotor conductor bars for induction motors,” IEEE Trans. Appl. Ind., vol. 37, no. 6, pp. 1563–1573, Nov. 2001.

9. 저작권:

- 본 자료는 "[Alessandro Marfoli, Mauro Di Nardo, Michele Degano, Chris Gerada, and Werner Jara]"의 논문입니다. "[Squirrel Cage Induction Motor: A Design-Based Comparison Between Aluminium and Copper Cages]"를 기반으로 합니다.

- 논문 출처: https://doi.org/10.1109/OJIA.2021.3073820

본 자료는 위 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.