본 소개 자료는 [Special Casting & Nonferrous Alloys]에서 발행한 ["박막 임펠러의 제조: 3D 프린팅 사형 주조 공정 최적화 기반"] 연구 논문의 내용을 요약한 것입니다.

1. 개요:

- 제목: 박막 임펠러의 제조: 3D 프린팅 사형 주조 공정 최적화 기반

- 저자: 아이위멍(AI Yumeng), 요우즈용(YOU Zhiyong), 리우슬롱(LIU Shilong), 장성후이(ZHANG Shenghui), 장야오펑(ZHANG Yaofeng), 리청쿤(LI Chengkun), 탄루이(TAN Rui)

- 발행 연도: 2025년

- 발행 학술지/학회: Special Casting & Nonferrous Alloys

- 키워드: 3D 프린팅 사형, 성형 공정, 반응 표면 분석법, 저압 다이캐스팅

2. 초록 / 서론

본 연구에서는 박막 임펠러 제조를 위한 사형 주조 3D 프린팅 공정 최적화를 위해 Box-Behnken 반응 표면 분석법을 활용하였습니다. 인장 강도와 가스 발생량을 성능 반응 변수로 설정하고, 수지 잉크젯 함량, 경화제 함량, 프린팅 레이어 두께의 수평 범위를 결정하는 데 초점을 맞추었습니다. 최적 공정 파라미터 조합은 수치 시뮬레이션을 통해 도출되었으며, 저압 다이캐스팅 공정을 사용하여 박막 임펠러 시제품 제작을 통해 검증되었습니다. 연구 결과, 수지 잉크젯 함량 1.44%, 경화제 함량 0.21%, 프린팅 레이어 두께 0.30mm 조건에서 프린팅된 사형 주형은 예측값과 유사한 인장 강도 2.15 MPa, 가스 발생량 8.92 mL/g을 달성했습니다. 최적화된 공정 조건 하에서 제작된 임펠러 주조품은 완전하고 명확한 윤곽을 나타내며, 요구되는 기술 사양을 충족했습니다. 본 연구는 고강도, 저가스 발생량, 재료 소비 감소를 달성하기 위한 3D 프린팅 사형 주형 성형 공정 최적화를 통해 유사 제품 생산에 유용한 참고 자료를 제공하는 것을 목표로 합니다.

3. 연구 배경:

연구 주제 배경:

사형 3D 프린팅 기술이 주조 분야에서 널리 응용됨에 따라 주조품 설계 개념은 기존의 조형 공정 제약에서 벗어나 복잡성, 박막화, 경량화, 정밀화 방향으로 발전하고 있으며, 특히 항공우주, 자동차, 조선 산업 분야에서 광범위하게 활용되고 있습니다[1-3]. 이에 따라 장비 부품 주조품의 고품질 성형을 만족시키기 위해 우수한 기술적 성능을 갖춘 3D 프린팅 주조 사형 주형이 요구됩니다. 전통적인 조형 방식은 첨가제와 생사를 혼합, 교반하여 일정 강도의 사형을 형성한 후, 금형에 넣고 인력 또는 기계를 사용하여 사형을 압축, 긴밀하게 만들어 조형을 완료합니다. 반면, 사형 3D 프린팅은 분말 기반의 분산 적층 및 미세 액적 분사 원리에 기반합니다[4].

기존 연구 현황:

기존의 최적화 방법은 종종 단변수 접근 방식을 사용하여 파라미터 간의 상호 작용 효과를 포착하지 못하는 한계가 있었습니다. 이러한 한계로 인해 다변량 통계 기법, 특히 반응 표면 분석법(RSM)의 채택이 증가하고 있습니다. 선행 연구에서는 주조 공정 최적화에 RSM의 효과가 입증되었습니다. 예를 들어, Li Ning 등[8]은 알루미늄 합금 휠의 저압 주조 파라미터를 최적화하기 위해 RSM을 사용하여 금형 수명과 주조 효율을 고려했습니다. Wang Yanfeng 등[9]은 Box-Behnken RSM과 수치 시뮬레이션을 사용하여 A357 알루미늄 합금의 금형 주조를 최적화했습니다. Zhan Quan Quan 등[10]은 인장 강도를 최대화하기 위해 3D 프린팅 퓨란 수지 사형의 최적 파라미터를 결정하기 위해 RSM을 사용했습니다.

연구의 필요성:

바인더 및 경화제 함량을 증가시키면 3D 프린팅 사형 주형의 강도가 향상되지만, 가스 발생량이 증가하고 성형 정확도가 저하될 수 있습니다[5]. 또한, 재료 소비량 증가는 프린팅 비용 상승으로 이어집니다. 반대로, 사형 적층 공정에서 레이어 두께를 조정하면 프린팅 효율과 금형 강도 모두에 영향을 미칩니다[6]. 레이어가 얇을수록 프린팅 시간이 늘어나고, 레이어가 두꺼울수록 입자 간 결합력이 약화될 수 있습니다. 따라서 성능, 재료 사용량, 비용 효율성 간의 균형을 맞추기 위해 3D 프린팅 공정 최적화가 중요합니다.

4. 연구 목적 및 연구 질문:

연구 목적:

본 연구는 반응 표면 분석법(RSM)을 사용하여 3D 프린팅 사형 주형의 성형 공정을 최적화하는 것을 목표로 합니다. 궁극적인 목표는 박막 임펠러 주조에 사용되는 3D 프린팅 사형 주형에서 높은 인장 강도, 낮은 가스 발생량, 재료 소비 감소를 달성하기 위해 수지 잉크젯 함량, 경화제 함량, 프린팅 레이어 두께의 최적 조합을 식별하는 것입니다. 또한, 최적화된 공정을 임펠러 시제품의 저압 주조를 통해 검증하여 유사 응용 분야에 대한 참고 자료를 제공하고자 합니다.

핵심 연구 질문:

- 수지 잉크젯 함량, 경화제 함량, 프린팅 레이어 두께가 3D 프린팅 사형 주형의 인장 강도 및 가스 발생량에 미치는 영향은 무엇인가?

- Box-Behnken 설계(BBD) 및 반응 표면 분석법(RSM)을 사용하여 인장 강도 및 가스 발생량 예측 모델을 구축할 수 있는가?

- 박막 임펠러 주조를 위해 인장 강도와 가스 발생량의 균형을 맞추는 최적의 3D 프린팅 사형 주형 공정 파라미터는 무엇인가?

- 저압 다이캐스팅을 사용하여 박막 임펠러를 제조 및 테스트하여 최적화된 공정 파라미터를 검증할 수 있는가?

5. 연구 방법

연구 설계:

본 연구에서는 반응 표면 분석법(RSM) 내에서 Box-Behnken 설계(BBD) 접근 방식을 채택하여 3D 프린팅 공정을 최적화했습니다. 수지 잉크젯 함량(A), 경화제 함량(B), 프린팅 레이어 두께(C)를 독립 변수로 설정하고, 3요인 3수준 실험 설계를 활용하였습니다. 인장 강도와 가스 발생량을 반응 변수로 선정했습니다.

자료 수집 방법:

BBD 행렬(논문의 표 5 참조)에 따라 파라미터를 다양하게 조절하여 ExOne S-Max Pro 3D 프린터로 "8"자형 시험편을 프린팅했습니다. 원재료는 규사, 바인더는 3D 프린팅 퓨란 수지, 경화제는 3D 프린팅 경화제(사양은 표 1-3 참조)를 사용했습니다.

분석 방법:

분산 분석(ANOVA)을 사용하여 모델 및 공정 파라미터의 유의성을 평가했습니다. 반응 표면 그림과 등고선 그림을 생성하여 변수와 반응 간의 관계를 시각화했습니다. 수치 최적화를 수행하여 최적의 공정 파라미터 조합을 예측했습니다. 인장 강도는 SWY-B 디지털 디스플레이 유압 강도 시험기로, 가스 발생량은 GET-II 지능형 가스 발생 시험기로 측정했습니다.

연구 대상 및 범위:

본 연구는 ZL101A 합금으로 제작된 박막 임펠러 주조에 사용되는 사형 주형의 3D 프린팅 공정 최적화에 초점을 맞추었습니다. 특정 재료(규사, 퓨란 수지, 경화제)와 장비(ExOne S-Max Pro 프린터, SWY-B 인장 시험기, GET-II 가스 발생 시험기)를 사용하여 연구를 진행했습니다. 연구 결과는 테스트된 파라미터 범위 및 재료 시스템에 한정됩니다.

6. 주요 연구 결과:

핵심 연구 결과:

- 최적 파라미터: 최적화된 공정 파라미터는 수지 잉크젯 함량 1.44%, 경화제 함량 0.21%, 프린팅 레이어 두께 0.30mm로 결정되었습니다.

- 인장 강도 및 가스 발생량: 최적 조건에서 프린팅된 사형 주형은 예측값과 거의 일치하는 인장 강도 2.14 MPa, 가스 발생량 8.92 mL/g을 달성했습니다.

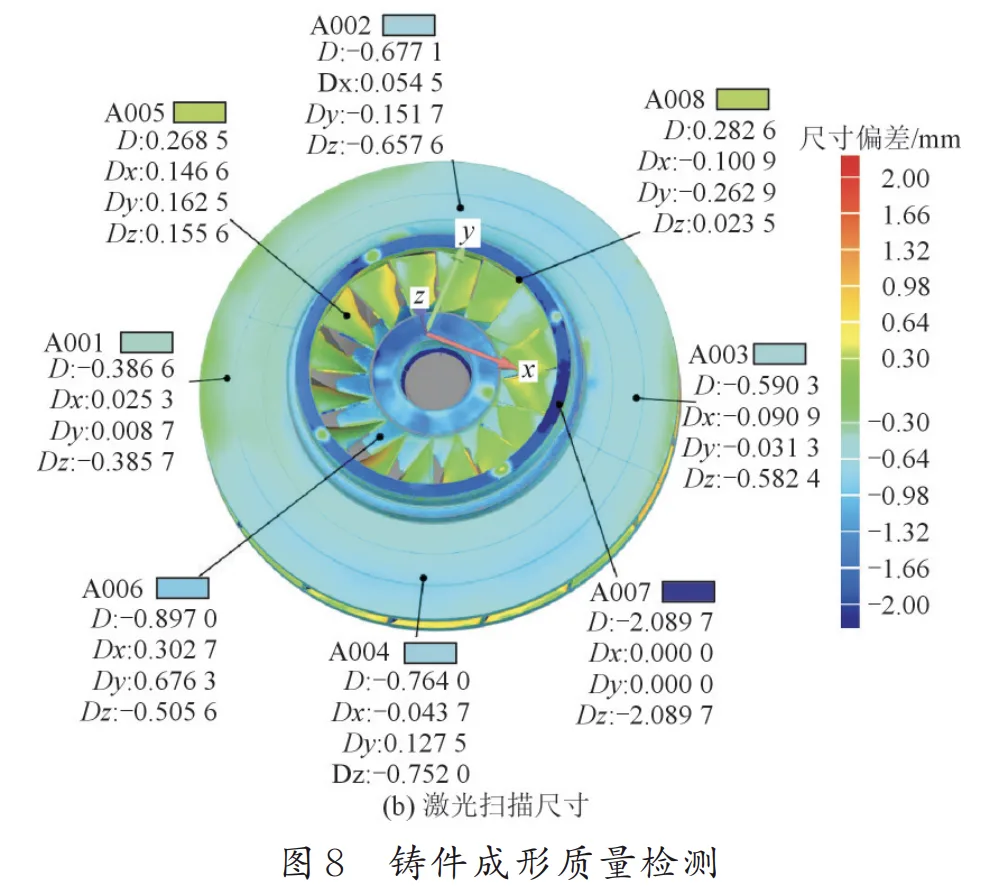

- 임펠러 주조 품질: 최적화된 3D 프린팅 사형 주형을 사용하여 제작된 박막 임펠러 주조품은 완전하고 명확한 윤곽을 나타내며 기술 요구 사항을 충족했습니다. X선 검사 결과 주요 부위에서 주조 결함이 발견되지 않았으며, 치수 정확도는 ±0.9 mm 범위 내로 DCTG6 치수 공차 기준을 만족했습니다(그림 8).

제시된 데이터 분석:

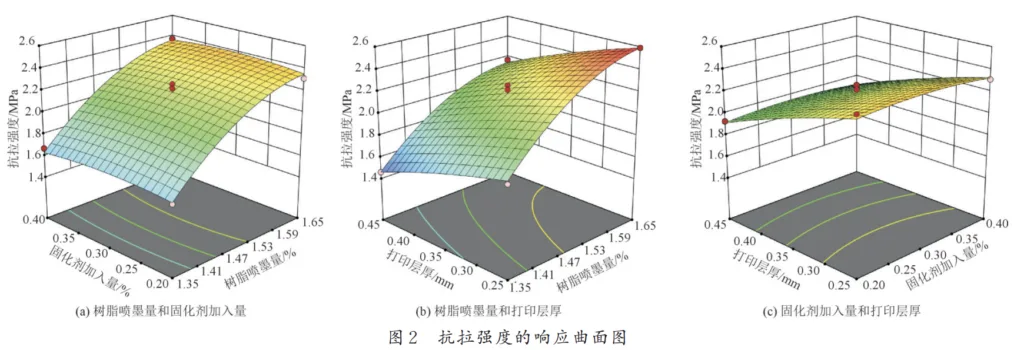

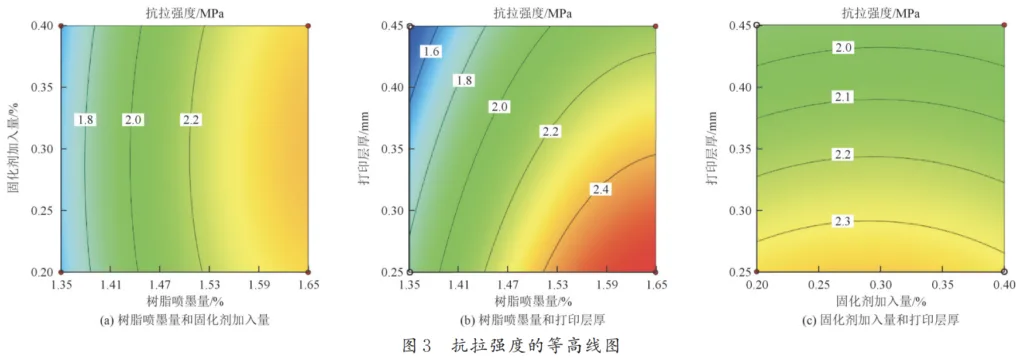

- 인장 강도 최적화: RSM 분석 결과, 수지 잉크젯 함량과 프린팅 레이어 두께가 인장 강도에 상당한 영향을 미치는 것으로 나타났습니다(표 6, 그림 2, 그림 3). 일반적으로 수지 함량이 높을수록 인장 강도가 증가하는 반면, 레이어 두께가 증가하면 감소하는 경향을 보였습니다. 경화제 함량은 테스트 범위 내에서 상대적으로 영향이 적었습니다.

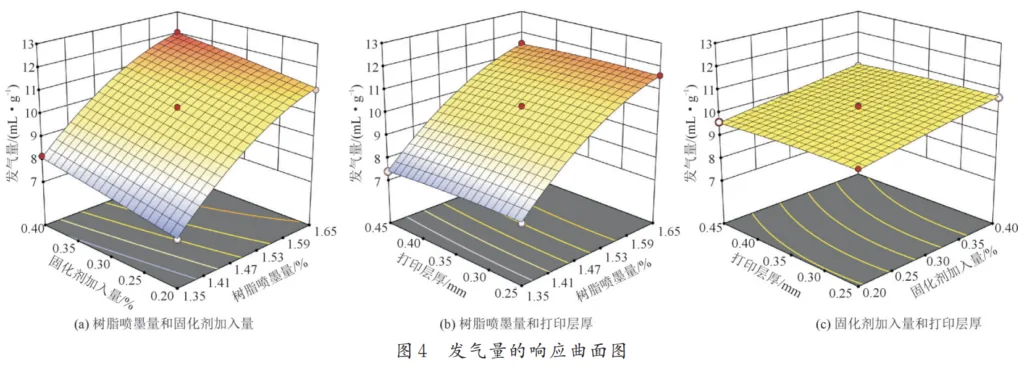

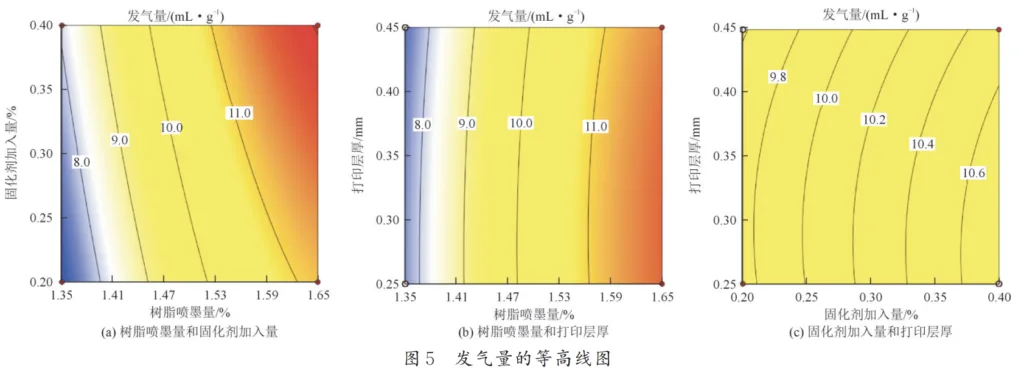

- 가스 발생량 최적화: RSM 분석 결과, 수지 잉크젯 함량이 가스 발생량에 가장 큰 영향을 미치는 요인으로 나타났습니다(표 7, 그림 4, 그림 5). 가스 발생량은 수지 함량이 높을수록 증가했습니다. 프린팅 레이어 두께와 경화제 함량은 가스 발생량에 미치는 영향이 상대적으로 적었습니다.

- 모델 검증: RSM 모델에서 예측한 인장 강도 및 가스 발생량 값은 최적 조건에서 실험적으로 측정한 값과 거의 일치하여 모델의 정확성을 검증했습니다(표 8).

그림 목록:

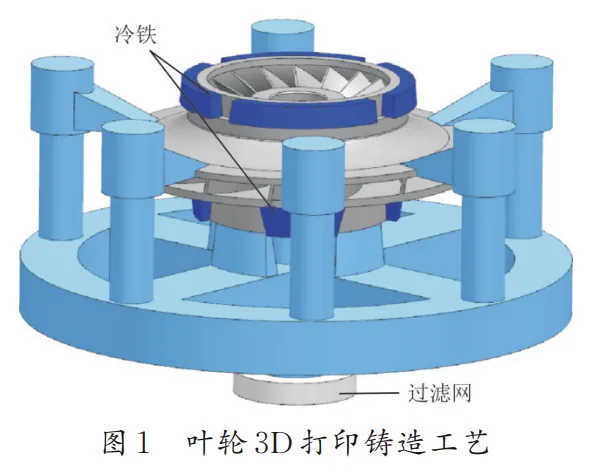

- Fig.1 임펠러 3D 프린팅 주조 기술

- Fig.2 인장 강도 반응 표면도

- Fig.3 인장 강도 등고선도

- Fig.4 가스 발생량 반응 표면도

- Fig.5 가스 발생량 등고선도

- Fig.6 임펠러 주조용 3D 프린팅 사형 주형 구조 설계

- Fig.7 임펠러 주조품 실물

- Fig.8 주조품 성형 품질 검사

7. 결론:

주요 연구 결과 요약:

본 연구에서는 Box-Behnken 반응 표면 분석법을 사용하여 박막 임펠러 주조에 사용되는 사형 주형의 3D 프린팅 공정을 성공적으로 최적화했습니다. 최적화된 파라미터는 수지 잉크젯 함량 1.44%, 경화제 함량 0.21%, 프린팅 레이어 두께 0.30mm로 확인되었습니다. 이러한 파라미터에서 인장 강도 2.14 MPa, 가스 발생량 8.92 mL/g의 사형 주형을 얻었습니다. 박막 임펠러의 저압 주조를 통한 검증은 최적화된 공정이 우수한 치수 정확도와 최소 결함으로 고품질 주조품을 생산하는 데 효과적임을 입증했습니다.

연구의 학문적 의의:

본 연구는 사형 3D 프린팅의 공정 파라미터 최적화에 대한 이해를 높이는 데 기여합니다. 주조용 적층 제조에서 상충되는 다중 성능 지표(인장 강도 및 가스 발생량)를 최적화하는 데 RSM의 효과적인 적용을 입증합니다. 또한, 주요 공정 파라미터의 개별적 및 상호 작용 효과에 대한 귀중한 통찰력을 제공하여 이 분야의 과학적 지식 기반을 확장합니다.

실용적 의미:

최적화된 3D 프린팅 공정은 박막 임펠러 주조품 및 유사 부품 제조에 실질적인 이점을 제공합니다. 재료 소비(수지 및 경화제)를 줄이고 프린팅 효율(레이어 두께 증가)을 향상시킴으로써 공정의 비용 효율성과 환경 친화성을 높입니다. 달성된 금형 강도와 낮은 가스 발생량은 높은 주조 품질을 보장하여 결함을 줄이고 전체 생산 수율을 향상시킵니다.

연구의 한계 및 향후 연구 분야:

본 연구는 특정 재료 시스템(규사, 퓨란 수지, 경화제)과 특정 3D 프린터 모델에 한정됩니다. 향후 연구에서는 이러한 결과의 다른 재료 및 프린팅 시스템으로의 적용 가능성을 탐색할 수 있습니다. 또한, 향후 연구에서는 표면 조도 및 투과성과 같은 다른 성능 지표를 조사하고 3D 프린팅 사형 주형의 후처리 단계 최적화를 탐구할 수 있습니다. 최적화된 3D 프린팅 금형으로 생산된 주조품의 장기 성능 및 내구성 또한 향후 연구 분야가 될 수 있습니다.

8. 참고 문헌:

- [1] MOHIUDDEN M V, HUSSAINY SF, KRISHNAIAH A, et al. Experimental investigation to produce thin-walled sand casting using combination of casting simulation and additive manufacturing techniques [J]. The International Journal of Advanced Manufacturing Technology, 2017, 90(9-12): 3 147-3 157.

- [2] HAWALDAR N, ZHANG J. A comparative study of fabrication of sand casting mold using additive manufacturing and conventional process [J]. The International Journal of Advanced Manufacturing Technology, 2018, 97(1-4): 1037-1 045.

- [3] 李彬, 廖慧敏, 曾明, 等. 3D打印在砂型铸造中的应用及发展现状[J]. 特种铸造及有色合金, 2020, 40(9): 953-957.

- [4] MITRA S, EL MANSORI M, RODRINUEZ DE CASTRO A, et al. Study of the evolution of transport properties induced by additive processing sand mold using X-ray computed tomography [J]. Journal of Materials Processing Technology, 2020, 277: 116 495.

- [5] 余洛生, 刘丰, 刘丽敏, 等. 3D打印呋喃树脂砂型成形精度研究与控制[J]. 铸造, 2022, 71(11): 1407-1412.

- [6] 高桂丽, 张伟坤, 杜志敏, 等. 基于喷墨3D打印的铸造砂型(芯)成形工艺参数应用研究[J]. 铸造, 2020, 69(6): 627-631.

- [7] BEZERA MA, SANTELLI RE, OLOVEIRA E P, et al. Response surface methodology (RSM) as a tool for optimization in analytical chemistry[J]. Talanta, 2008, 76(5): 965-977.

- [8] 李宁, 朱培浩, 胡亚辉, 等. 铝合金轮毂低压铸造的模具设计及工艺优化[J]. 特种铸造及有色合金, 2017, 37(5): 494-497.

- [9] 王彦凤, 杨正, 邱常明, 等. 基于响应面法的A357铝合金金属型铸造工艺优化[J]. 特种铸造及有色合金, 2019, 39(10): 1 137-1 142.

- [10] 詹泉泉, 朱德智, 陈维平, 等. 响应面法优化3D打印呋喃树脂砂工艺条件[J]. 特种铸造及有色合金, 2019, 39(9): 981-983.

- [11] 吴士平, 王晔, 吴光然, 等. ZL205A合金壳体铸件低压铸造工艺研究[J]. 特种铸造及有色合金, 2012, 32(9): 811-813.

- [12] 韩雯雯, 杨洪英, 张勤, 等. 响应曲面法优化黄金氰渣亚硫酸钠-空气氧化法脱氰工艺[J]. 中国有色金属学报, 2023, 33(4): 1278-1 286.

- [13] MITRA S, ANTONIO RDC, MOHAMED E M. On the rapid manufacturing process of functional 3D printed sand molds [J]. Journal of Manufacturing Processes, 2019, 42: 202-212.

- [14] BRYANT N, FRUSH T, THIEL J, et al. Influence of machine parameters on the physical characteristics of 3D-printed sand molds for metal casting [J]. International Journal of Metalcasting, 2021, 15 (2): 361-372.

- [15] WANG Y, YU R L, YIN S K, et al. Effect of gel time of 3D sand printing binder system on quality of sand mold/core [J]. China Foundry, 2021, 18(6): 581-586.

- [16] 彭倩, 陈晓龙, 田超, 等. 不同固化剂加入量对自硬呋喃树脂砂性能的影响[J]. 铸造, 2020, 69(7): 748-751.

- [17] VAEZIM, CHUA C K. Effects of layer thickness and binder saturation level parameters on 3D printing process [J]. The International Journal of Advanced Manufacturing Technology, 2011, 53 (1-4): 275-284.

9. 저작권:

- 본 자료는 "[아이위멍(AI Yumeng), 요우즈용(YOU Zhiyong), 리우슬롱(LIU Shilong), 장성후이(ZHANG Shenghui), 장야오펑(ZHANG Yaofeng), 리청쿤(LI Chengkun), 탄루이(TAN Rui)]"의 논문: "[박막 임펠러의 제조: 3D 프린팅 사형 주조 공정 최적화 기반]"을 기반으로 작성되었습니다.

- 논문 출처: DOI: 10.15980/j.tzzz.T20240194

본 자료는 위 논문을 소개하기 위해 제작되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.