この入門記事は、[SPECIAL CASTING & NONFERROUS ALLOYS]によって発行された論文「自動車後部キャビン一体型ダイカスト部品のプロセス分析と欠陥改善」の研究内容を紹介するものです。

1. 概要:

- タイトル: 自動車後部キャビン一体型ダイカスト部品のプロセス分析と欠陥改善

- 著者: 盧 燦雄 (LU Canxiong), 羅 維 (LUO Wei), 李 継強 (LI Jiqiang), 賈 志欣 (JIA Zhixin), 劉 立君 (LIU Lijun), 呉 士栄 (WU Shirong), 楊 斌 (YANG Bin), 孫 麗麗 (SUN Lili), 郭 涛 (GUO Tao)

- 発行年: 2025年1月

- 発行ジャーナル/学会: SPECIAL CASTING & NONFERROUS ALLOYS

- キーワード: 自動車後部キャビン, ダイカスト, 欠陥分析, 一体化技術

2. 概要または序論

要旨:Flow-3Dシミュレーションソフトウェアを用いて製品の初期方案の充填プロセスを解析した結果、自動車後部キャスティングのU字型溝領域に巻き込み空気のリスクがあることが判明した。機械的性能試験の結果、U字型溝位置での機械的特性が不適格であることが示された。さらにX線検査を実施し、鋳物のU字型溝領域に気孔欠陥が存在することを確認した。鋳物の当該領域の品質を向上させるために、オーバーフローシステムを最適化した。最適化されたシステムによる製品のX線検査結果から、当該領域の内部構造が緻密であり、明らかな気孔欠陥がないことが明らかになった。機械的実験の結果、最適化案がU字型溝の機械的特性を効果的に改善し、平均伸び率が30%向上したことが示された。

3. 研究背景:

研究テーマの背景:

自動車の軽量化は、自動車保有台数の急速な増加に伴うエネルギーおよび環境問題に対処するための有効な手段であり、自動車会社から広く重視されている[1-3]。自動車後部キャビンは、シャシーシステムの重要な構造部品であり、サスペンションシステムや車内キャビン部品の取り付け位置を提供し、良好な支持の役割を果たしている。その品質は、車両全体の安定性、快適性、耐久性、NVH、衝突耐性などの性能に直接影響を与える。自動車後部キャビンダイカスト部品は、体積が大きく、肉厚が不均一で、構造が複雑であるため、ダイカストプロセス、特に充填の終端で気孔欠陥が発生しやすく、ダイカスト部品の品質に影響を与える[4]。ダイカスト部品の品質向上は、車両全体の安全性を確保するための鍵となる。

既存研究の現状:

NIU Zらは、CAE技術を用いてダイカスト部品の欠陥を解析し、金型構造がダイカスト部品の品質を決定する鍵であることを発見した。SCHILLING Aらは、金型構造を修正し、数値シミュレーション技術を組み合わせることでダイカスト欠陥を研究し、金型ベントシステムの設計を最適化することが鋳造欠陥を低減するのに役立つことを発見した。舒虎平は、オーバーフロー溝構造を最適化することで、溶融金属中の空気を効果的に排出し、気孔欠陥の発生を防止できることを発見した。

研究の必要性:

本研究は、特定ブランドの自動車後部キャビンダイカスト部品のダイカストプロセスに焦点を当てている。そのダイカストプロセスと欠陥の原因を分析し、ダイカスト生産における欠陥の発生を低減するためにプロセスを最適化し、大型一体型ダイカスト部品のプロセス最適化と欠陥制御方法を検討し、その応用のための参考を提供することを目的とする。

4. 研究目的と研究課題:

研究目的:

本研究の目的は、特定ブランドの自動車後部キャビンダイカスト部品のU字型溝領域における欠陥を分析し、オーバーフローシステムを最適化することにより、その機械的特性を向上させることである。

主な研究課題:

- Flow-3Dシミュレーションソフトウェアを用いて初期方案の充填プロセスを解析し、U字型溝領域における潜在的な品質リスクを特定する。

- 機械的性能試験とX線検査を実施し、U字型溝領域における気孔欠陥の存在を確認する。

- CAE解析を通じてオーバーフローシステムを最適化し、U字型溝領域の品質を向上させる。

- 最適化されたシステムによって製造されたサンプルのX線検査と機械的性能試験を通じて、最適化案の有効性を検証する。

5. 研究方法

研究デザイン:

研究デザインには、Flow-3Dソフトウェアを用いた数値シミュレーション、機械的性能試験とX線検査による実験的検証、およびオーバーフローシステムの最適化のためのCAE解析が含まれる。

データ収集方法:

- シミュレーションデータ: Flow-3Dソフトウェアを用いて充填プロセスをシミュレーションし、空気巻き込みのリスクを特定した。

- 実験データ: 機械的性能データは引張試験を通じて収集した。X線検査は気孔欠陥を検出するために使用した。

分析方法:

- Flow-3Dシミュレーション解析: 充填プロセスを解析し、欠陥が発生しやすい領域を特定する。

- 機械的性能解析: 引張試験を実施し、U字型溝領域の伸び率を評価する。

- X線検査解析: 非破壊検査を実施し、気孔欠陥を特定し、確認する。

- CAE解析: オーバーフローシステムの設計を最適化するために使用した。

研究対象と範囲:

研究対象は、JDA1Bアルミニウム合金製の特定ブランドの自動車後部キャビン用一体型ダイカスト部品である。研究範囲は、この特定のダイカスト部品のU字型溝領域の品質を分析し、改善することに焦点を当てている。

6. 主な研究成果:

主な研究成果:

- 初期方案の欠陥特定: Flow-3Dシミュレーションにより、U字型溝領域に空気巻き込みのリスクがあることが明らかになった。機械試験とX線検査により、この領域に気孔欠陥と不適格な機械的特性があることが確認された。

- オーバーフローシステムの最適化: CAE解析を用いてオーバーフローシステムを最適化した。具体的には、U字型溝に接続されたオーバーフロー溝を右側のオーバーフローキャビティに接続されたものから切り離し、U字型溝キャビティに独立したベント経路を提供した。

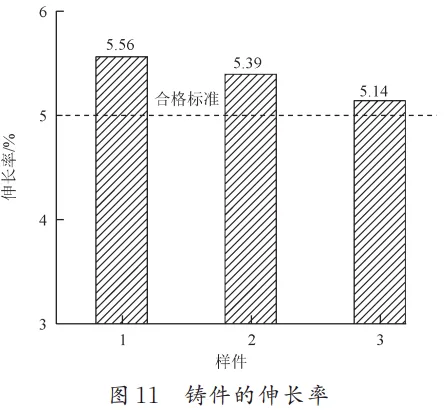

- 最適化案の検証: 最適化されたシステムで製造されたサンプルのX線検査により、U字型溝領域に明らかな気孔欠陥のない緻密な内部構造が示された。機械試験により、初期方案と比較して、U字型溝領域の平均伸び率が30%向上したことが実証された。

提示されたデータの分析:

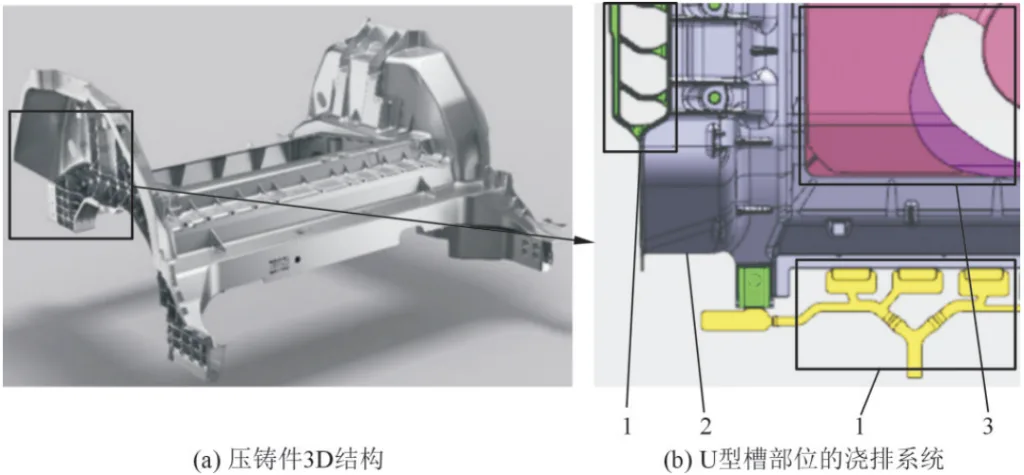

- 図1: ダイカスト部品の3D構造とU字型溝領域のゲートシステムを示す。

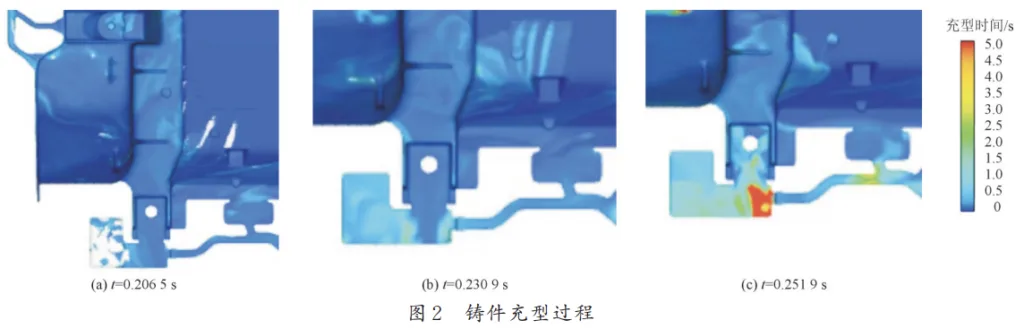

- 図2: Flow-3Dシミュレーションによる鋳造充填プロセスを示し、初期設計におけるU字型溝領域での空気巻き込みを示す。

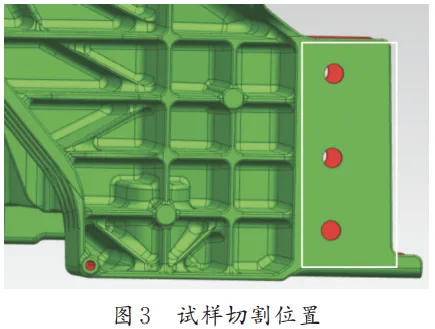

- 図3: 機械試験のためのサンプル切断位置を示す。

- 図4: 引張試験片の寸法を示す。

- 図5: 初期方案の伸び率試験結果を示し、U字型溝領域の伸び率が≥5%の要件を満たしていないことを示す。

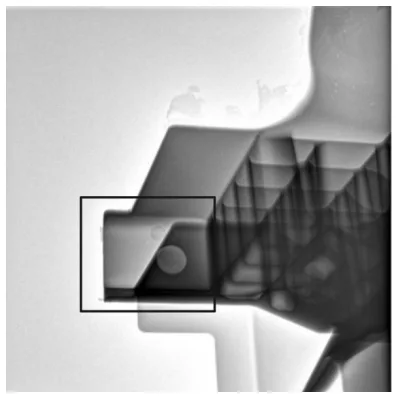

- 図6: 初期方案サンプルのX線検査結果を示し、U字型溝領域の気孔欠陥を確認する。

- 図7: 最適化前のオーバーフローシステムを示す。

- 図8: 最適化されたオーバーフローシステムを示す。

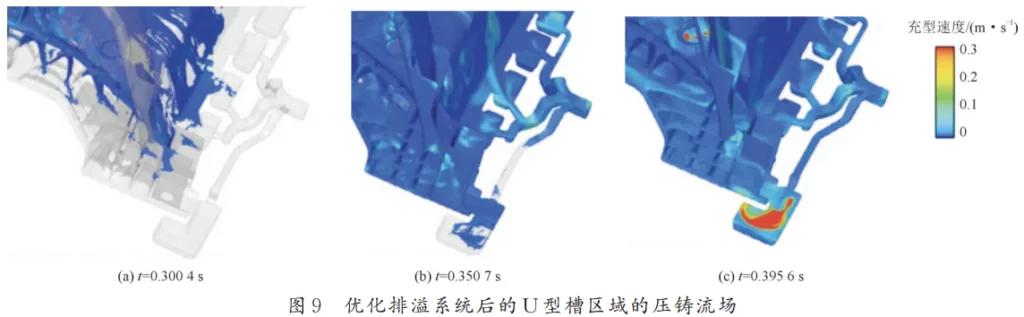

- 図9: オーバーフローシステムを最適化した後のU字型溝領域のダイカストフローフィールドを示し、空気巻き込みの減少を示す。

- 図10: 最適化されたサンプルのX線検査結果を示し、明らかな気孔欠陥がないことを示す。

- 図11: 最適化されたサンプルの伸び率試験結果を示し、初期方案と比較して伸び率が向上していることを示す。

図のリスト:

- Fig.1 自動車後部キャビンのダイカストと局所構造

- Fig.2 鋳造充填プロセス

- Fig.3 サンプル切断位置

- Fig.4 引張試験片の寸法図

- Fig.5 試験片の伸び率

- Fig.6 試験片のX線検査結果

- Fig.7 最適化前のオーバーフローシステム

- Fig.8 最適化されたオーバーフローシステム

- Fig.9 オーバーフローシステム最適化後のU字型溝領域におけるダイカストフローフィールド

- Fig.10 最適化されたサンプルのX線検査結果

- Fig.11 試験片の伸び率

7. 結論:

主な知見の要約:

本研究では、自動車後部キャビンダイカスト部品のU字型溝領域における欠陥を調査した。Flow-3Dシミュレーション、機械試験、X線検査を通じて、気孔欠陥が機械的特性の不足の原因であることを特定した。U字型溝のベントを分離し、溶融金属の流れの干渉を低減することにより、オーバーフローシステムを最適化することで、鋳造品質が大幅に向上した。最適化された設計では、U字型溝領域の伸び率が30%向上したことが実証された。

研究の学術的意義:

本研究は、数値シミュレーションと実験的検証を応用して、複雑で大規模な一体型部品のダイカスト欠陥を分析し、改善するための詳細なケーススタディを提供する。高品質のダイカスト部品を実現するためには、最適化されたオーバーフローシステム設計が重要であることを強調し、ダイカストプロセス最適化の知識体系に貢献する。

実用的な意義:

本研究の知見は、自動車後部キャビンのような大型で複雑な部品のゲートおよびベントシステムを最適化する上で、ダイカストメーカーに実用的な指針を提供する。本研究で提示された最適化されたオーバーフローシステム設計は、同様のダイカストアプリケーションに直接適用して、気孔欠陥を低減し、機械的性能を向上させ、製品品質の向上とスクラップ率の低減につながる。

研究の限界と今後の研究分野:

本研究は、特定の自動車後部キャビンダイカスト部品と特定の欠陥位置に焦点を当てた。今後の研究では、これらの知見の一般化可能性を、異なる形状や合金を持つ他のダイカスト部品に拡張できる。欠陥形成と機械的特性に対する射出速度プロファイルや冷却戦略などの他のプロセスパラメータの影響に関するさらなる調査も有益であろう。

8. 参考文献:

- [1] 李龙, 夏承东, 宋友宝, 等. 铝合金在新能源汽车工业的应用现状及展望[J]. 轻合金加工技术, 2017, 45(9): 18-25.

- [2] 马进 新能源汽车轻量化的关键技术研究[J]. 产业创新研究, 2022 (2): 45-47.

- [3] 樊振中, 袁文全, 王端志, 等. 压铸铝合金研究现状与未来发展趋势[J]. 铸造, 2020, 69(2): 159-166.

- [4] JEONG SI, JIN CK, SEO HY, et al. Mold structure design and casting simulation of the high-pressure die casting for aluminum automotive clutch housing manufacturing [J]. The International Journal of Advanced Manufacturing Technology, 2016, 84: 1 561-1 572.

- [5] NIU Z, LIUG, LIT, et al. Effect of high pressure die casting on the castability, defects and mechanical properties of aluminium alloys in extra-large thin-wall castings [J]. Journal of Materials Processing Technology, 2022, 303: 117-525.

- [6] SCHILLING A, SCHMIDT D, GLÜCK J, et al. About the impact on gravity cast salt cores in high pressure die casting and rheo-casting [J]. Simulation Modelling Practice and Theory, 2022, 119: 102-585.

- [7] 舒虎平. 冷却速度对铝合金铸件气孔形成的影响[A]. 第十二届全国铸造年会暨2011中国铸造活动周论文集[C]. 苏州, 2011.

9. 著作権:

- この資料は、"[LU Canxiong, LUO Wei, LI Jiqiang, JIA Zhixin, LIU Lijun, WU Shirong, YANG Bin, SUN Lili, GUO Tao]"の論文:「自動車後部キャビン一体型ダイカスト部品のプロセス分析と欠陥改善」に基づいています。

- 論文ソース: DOI: 10.15980/j.tzzz.T20230539

この資料は上記の論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.