본 논문 요약은 ['Chem-Trend L.P']에서 발행한 ['ALUMINIUM DIE CASTING: LUBRICATION TECHNOLOGY AND TRENDS'] 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: 알루미늄 다이캐스팅: 윤활 기술 및 동향 (ALUMINIUM DIE CASTING: LUBRICATION TECHNOLOGY AND TRENDS)

- 저자: G.NATESH

- 발행 연도: 문서에 명시적으로 기재되어 있지는 않지만, 참고 문헌 [2]를 기준으로 1993년 이후로 추정

- 발행 저널/학술 단체: 명시적으로 기재되어 있지 않으며, Chem-Trend L.P의 컨퍼런스 또는 산업 간행물로 추정.

- 키워드: 알루미늄 다이캐스팅, 윤활 기술, 동향, 다이 윤활제, 라이덴프로스트 효과, 냉각, 생산성, 솔더, 다이 접착.

2. 초록 또는 서론

초록: 자동차 산업의 연비 향상 노력으로 인해 경량 금속 부품으로 강철을 대체하여 자동차 무게를 줄이려는 제조업체가 늘면서 알루미늄 다이캐스팅의 성장이 지속적으로 이어지고 있습니다. 더 크고 복잡한 부품이 주조됨에 따라 다이캐스터는 품질과 생산성 향상을 추구하는 과정에서 새로운 과제에 직면하게 되었습니다. 본 논문은 이러한 추세가 다이 및 플런저 윤활에 미치는 영향을 조사하고 윤활 기술이 이러한 요구 사항을 충족하기 위해 어떻게 발전해 왔는지 논의합니다.

3. 연구 배경:

연구 주제 배경:

고압 다이캐스팅은 알루미늄 및 마그네슘 합금과 같은 경량 금속을 사용하여 복잡한 기계 부품을 제조하는 데 매우 널리 사용되는 공정이며, 특히 자동차 산업에서는 조립 라인 및 JIT 제조 환경에서 신속하고 안정적인 부품 생산에 대한 요구로 인해 널리 사용됩니다. 인도 경제의 급속한 성장은 레크리에이션 차량, 전동 공구, 전기 기기, 전자 부품 및 가정용품을 포함한 다양한 분야에서 다이캐스팅 제품에 대한 수요를 증가시키고 있습니다.

기존 연구 현황:

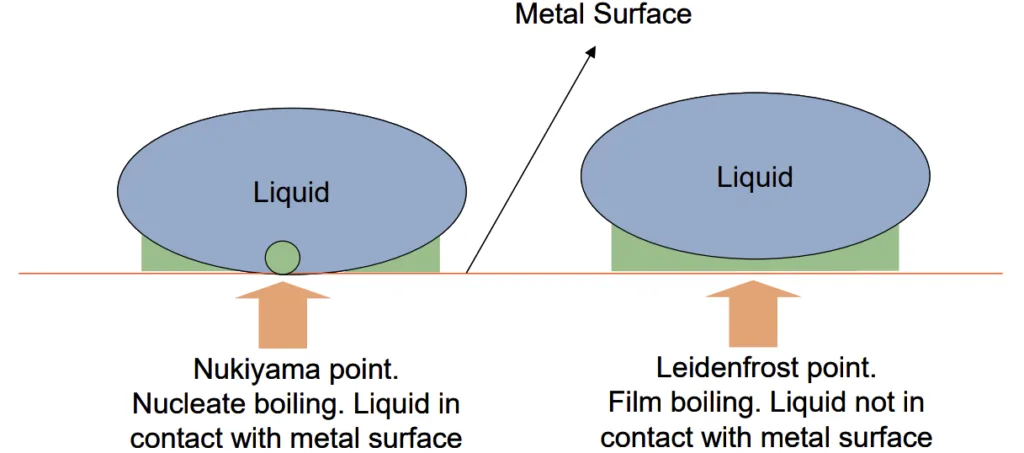

자동차 산업의 연비 향상을 위한 경량화 추구로 인해 더 크고 복잡한 알루미늄 다이캐스팅 부품 생산이 증가하면서 어려움이 발생하고 있습니다. 부품 복잡성 증가는 균일한 내부 다이 냉각을 방해하여 다이 표면 온도를 상승시킵니다. 과거에는 분사 전 다이 표면 온도가 250°C에서 350°C 사이였지만, 현재는 다이의 뜨거운 부분에서는 최대 400°C까지 상승할 수 있으며, 차가운 부분은 220°C까지 낮아질 수 있습니다. 이러한 온도 변화는 국부적인 고온점과 솔더 문제를 야기하여 다이 표면 냉각을 위해 다이 윤활제에 대한 의존도를 높입니다. 그러나 분사 전 온도가 높아지면 라이덴프로스트 효과가 악화되어 효과적인 냉각 및 윤활이 더욱 어려워지고 윤활제 분사량을 늘려야 하므로 사이클 시간과 비용이 증가합니다.

연구의 필요성:

연료비 상승과 엄격한 환경 규제로 인해 자동차 산업은 강철을 알루미늄 및 마그네슘 주물로 대체하여 차량 무게를 줄이는 새로운 방법을 모색하고 있습니다. 이러한 변화는 엔진 블록 및 도어 프레임과 같이 더 크고 복잡한 부품을 생산하기 위한 알루미늄 합금 및 주조 기술의 지속적인 혁신과 함께 다이 온도 상승 및 복잡성으로 인한 어려움을 극복하기 위한 다이 윤활 기술의 발전을 필요로 합니다. 기존 윤활 방법은 더 높은 다이 온도에서 라이덴프로스트 효과로 인해 어려움을 겪고 있으며, 알루미늄 다이캐스팅에서 생산성과 부품 품질을 유지하기 위한 혁신적인 솔루션이 필요합니다.

4. 연구 목적 및 연구 질문:

연구 목적:

본 논문은 알루미늄 다이캐스팅의 동향, 특히 더 크고 복잡한 부품 생산이 다이 및 플런저 윤활에 미치는 영향을 조사하는 것을 목적으로 합니다. 또한 이러한 새로운 요구 사항을 충족하고 다이캐스팅 작업의 품질과 생산성을 향상시키기 위해 윤활 기술이 어떻게 발전했는지 논의하는 것을 목표로 합니다.

핵심 연구:

핵심 연구는 고압 다이캐스팅에서 증가된 다이 표면 온도와 라이덴프로스트 효과로 인해 발생하는 문제점을 이해하고 완화하는 데 중점을 둡니다. 여기에는 다음이 포함됩니다.

- 다이 윤활제의 라이덴프로스트 온도를 높이는 방법 조사.

- 고온에서 다이 표면에 빠르게 필름을 형성할 수 있는 다이 윤활제 개발.

- 다양한 다이 윤활제 제형의 냉각 성능 평가.

- 다양한 온도에서 새로운 윤활제 재료의 다이 접착 특성 평가.

- 새로운 다이 윤활제의 산업 현장 성능 검증, 솔더 감소, 생산성 향상 및 사이클 시간 단축에 중점.

연구 가설:

본 연구는 다이 윤활제의 라이덴프로스트 온도를 높이거나 고온에서 빠르게 필름을 형성할 수 있는 윤활제를 개발함으로써 더 크고 복잡한 부품과 관련된 다이 표면 온도 증가에도 불구하고 다이캐스팅 생산성을 향상시키고 솔더와 같은 결함을 줄일 수 있다는 가설을 기반으로 합니다. 특히, 본 논문은 새로운 윤활제 제형이 냉각 효율, 고온에서의 필름 형성 및 까다로운 조건에서의 전반적인 다이캐스팅 성능 측면에서 기존 윤활제보다 우수한 성능을 발휘할 수 있는지 여부를 탐구합니다.

5. 연구 방법론

연구 설계:

본 연구는 새로운 다이 윤활제 제형의 성능을 기존 윤활제와 비교 평가하기 위해 실험실 실험과 현장 시험을 포함하는 실험적 설계를 채택합니다. 실험실 실험은 라이덴프로스트 온도, 냉각 곡선 및 제어된 온도에서의 필름 형성 등 기본적인 측면에 중점을 둡니다. 현장 시험은 실제 작동 조건에서 실험실 결과를 검증하기 위해 산업 다이캐스팅 환경에서 수행됩니다.

자료 수집 방법:

자료 수집 방법은 다음과 같습니다.

- 온도 측정: 다양한 윤활제 적용 조건에서 다이 표면 온도 및 냉각 곡선을 측정하기 위해 열전대 사용 (그림 3). 온도 프로파일 및 분사 분포를 모니터링하기 위해 열화상 이미지도 촬영했습니다.

- 필름 형성 측정: 고온에서 필름 형성 효율을 평가하기 위해 특정 온도에서 스테인리스강 판에 형성된 윤활제 필름의 양을 측정합니다. H13 공구강과 관련된 산화 문제를 피하기 위해 스테인리스강을 사용했습니다.

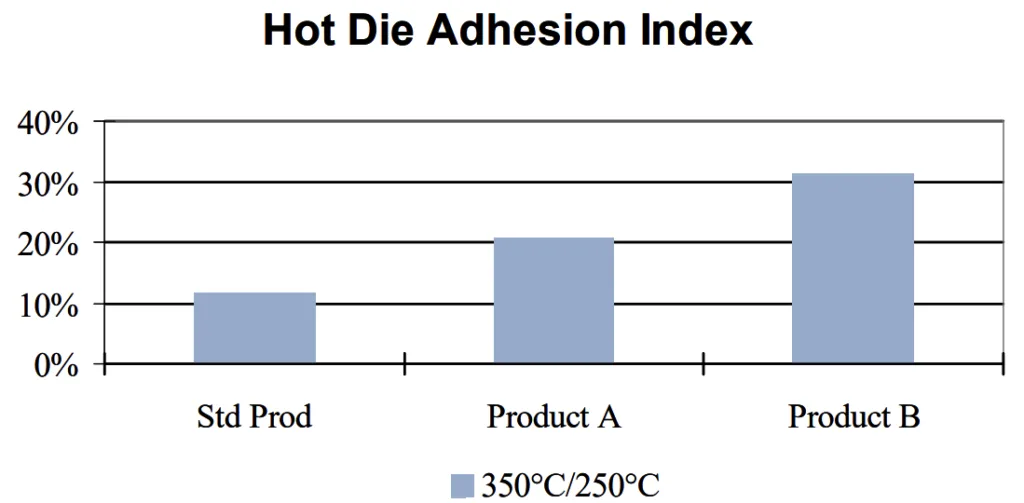

- 고온 다이 접착 지수: 고온(350°C) 및 저온(250°C) 다이 표면 온도에서 필름 형성의 균일성을 정량화하기 위해 350°C 및 250°C에서 형성된 윤활제 필름 무게의 비율인 고온 다이 접착 지수 측정 (그림 4).

- 산업 성능 평가: 실제 다이캐스팅 작업에서 솔더 형성, 캐비티 내 빌드업, 오버스프레이, 사이클 시간, 연마 빈도 및 청소 시간과 같은 매개변수 관찰 및 기록 (그림 5 및 6).

분석 방법:

분석 방법은 다음과 같습니다.

- 비교 분석: 냉각 곡선 (그림 3), 고온 다이 접착 지수 (그림 4) 및 산업 성능 매개변수 (그림 6)와 같은 다양한 지표에 걸쳐 새로운 윤활제 제형 (제품 A, 제품 B)의 성능을 기존 윤활제 (Std Prod, DI Water, Soft Water, Filt. Hard Water)와 비교 분석.

- 그래프 분석: 냉각 곡선 (그림 3), 고온 다이 접착 지수 막대 그래프 (그림 4) 및 성능 비교 차트 (그림 6)와 같이 실험 데이터를 시각화하고 해석하기 위해 그래프 및 그림 사용.

- 정성적 평가: 솔더 감소, 캐비티 내 빌드업 감소 및 연마 요구 사항 감소와 같이 산업 환경에서 정성적 개선 사항 관찰 및 문서화 (그림 5).

연구 대상 및 범위:

본 연구는 알루미늄 고압 다이캐스팅용 다이 윤활제에 중점을 둡니다. 실험실 실험은 스테인리스강 판에서 물과 다양한 윤활제 제형을 사용하여 수행되었습니다. 산업 현장 시험은 엔진 블록을 생산하는 북미 다이캐스팅 업체와 소형 다중 캐비티 다이캐스팅 업체를 포함하여 고객 다이캐스팅 시설에서 수행되었습니다. 연구 범위는 다이 윤활제와 냉각, 필름 형성, 다이 접착 및 알루미늄 다이캐스팅에서 솔더와 같은 주조 결함 감소에 미치는 영향 평가로 제한됩니다.

6. 주요 연구 결과:

핵심 연구 결과:

- 라이덴프로스트 온도 증가: 본 연구는 수성 다이 윤활제의 라이덴프로스트 포인트를 크게 증가시키는 재료 개발에 성공했습니다. 물을 사용한 연구 결과 용해된 염이 라이덴프로스트 포인트를 증가시키는 것으로 나타났으며, 경수(약 340°C)가 연수(약 320°C) 및 탈이온수(약 315°C)보다 라이덴프로스트 포인트가 더 높았습니다. 본 연구에서 개발된 새로운 재료는 기존 윤활제보다 라이덴프로스트 포인트를 더욱 증가시켰습니다.

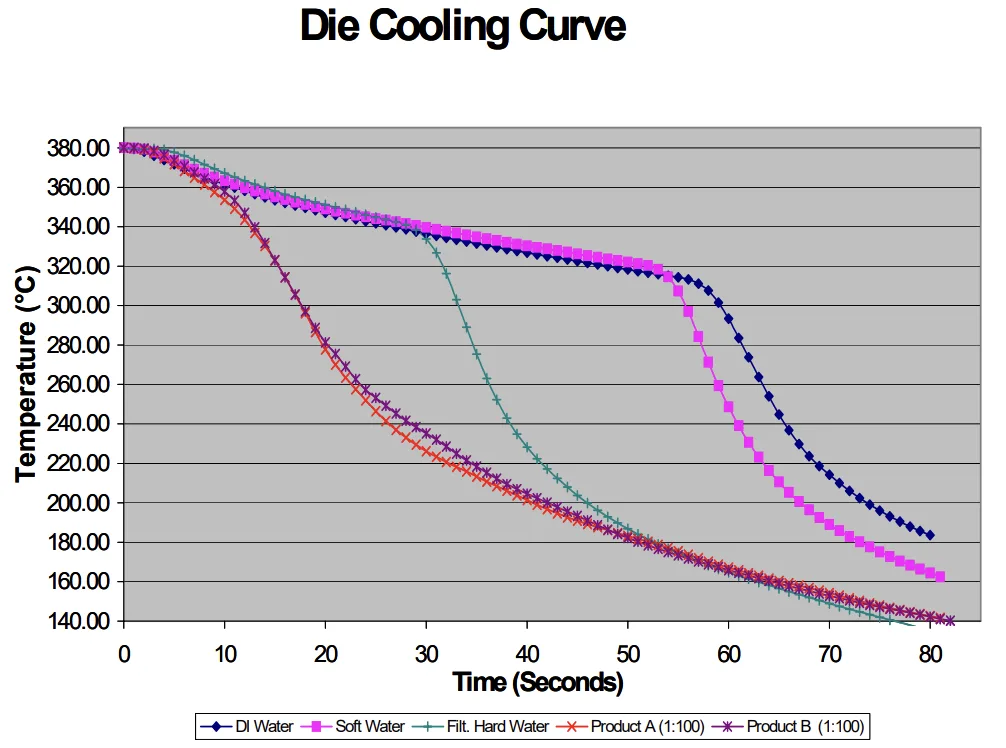

- 향상된 냉각 효율: 새로운 윤활제 재료는 향상된 냉각 효율을 보여주어 기존 윤활제에 비해 분사 시간을 20%에서 30%까지 줄일 수 있는 잠재력을 보여주었습니다. 그림 3은 제품 A 및 제품 B가 DI Water, Soft Water 및 Filt. Hard Water에 비해 더 빠른 냉각 속도를 나타내는 냉각 곡선을 보여줍니다.

- 고온에서의 향상된 필름 형성: 새로운 재료는 고온 다이 접착 지수 (그림 4)에서 알 수 있듯이 고온에서 우수한 필름 형성을 나타냈습니다. 제품 A 및 제품 B는 Std Prod보다 훨씬 높은 고온 다이 접착 지수 값을 나타내어 다양한 온도 (350°C 및 250°C)에서 보다 균일한 필름 형성을 나타냅니다. 새로운 재료는 필름 형성에서 기존 다이 윤활제보다 2~3배 더 효율적인 것으로 밝혀졌습니다.

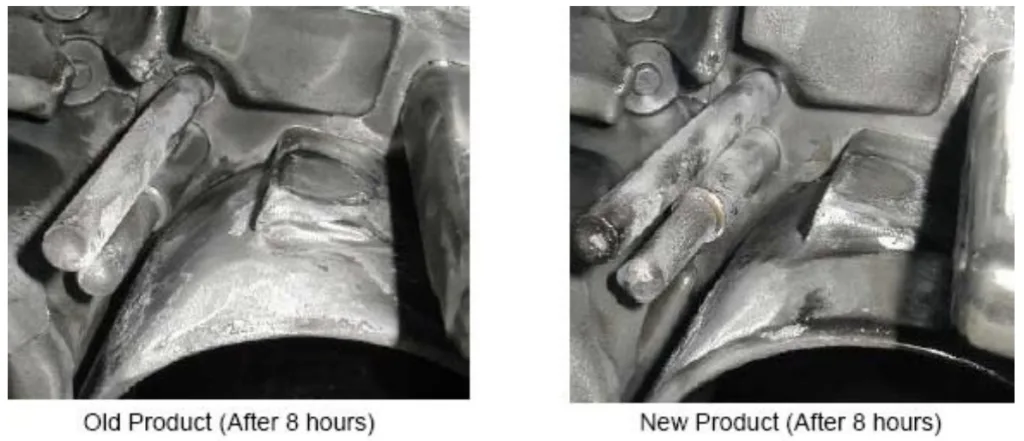

- 솔더 및 결함 감소: 산업 현장 시험 결과 새로운 Safety-Lube® 제품에서 솔더 및 캐비티 내 빌드업이 크게 감소한 것으로 나타났습니다 (그림 5 및 6). 엔진 블록 주조 사례에서 새로운 윤활제는 매 교대조마다 연마할 필요성을 없애고 청소 시간을 50% 단축했습니다. 소형 다중 캐비티 다이캐스팅 예에서 새로운 윤활제는 솔더 및 캐비티 내 빌드업을 줄여 긴급 연마를 없애고 생산성을 65%에서 84%로 증가시켰습니다.

제시된 데이터 분석:

- 그림 3 (다이 냉각 곡선): 이 그림은 다양한 유체의 냉각 성능을 보여줍니다. 제품 A (1:100) 및 제품 B (1:100)는 380°C에서 140°C의 온도 범위에서 DI Water, Soft Water 및 Filt. Hard Water에 비해 훨씬 빠른 냉각 속도를 나타냅니다. 이는 새로운 윤활제 제형의 우수한 냉각 능력을 나타냅니다.

- 그림 4 (고온 다이 접착 지수): 이 막대 그래프는 Std Prod, 제품 A 및 제품 B의 고온 다이 접착 지수를 비교합니다. 제품 A 및 제품 B는 Std Prod보다 실질적으로 더 높은 지수를 나타내어 고온 (350°C) 및 저온 (250°C) 다이 표면 온도에서 필름 형성의 균일성이 향상되었음을 보여줍니다.

- 그림 5 (구형 제품 vs. 신형 제품): 이 그림은 솔더 감소에 대한 시각적 증거를 보여줍니다. "구형 제품 (8시간 후)" 이미지는 상당한 솔더 형성을 보여주는 반면, "신형 제품 (8시간 후)" 이미지는 솔더 빌드업이 최소화된 깨끗한 다이 표면을 보여주어 솔더 빌드업 방지에서 새로운 윤활제의 효과를 입증합니다.

- 그림 6 (성능 비교): 이 막대 그래프는 4가지 매개변수 (고온 접착, 오버스프레이, 캐비티 내 빌드업 및 솔더)에 걸쳐 Std Product와 제품 A의 성능을 비교합니다. 제품 A는 특히 솔더 및 캐비티 내 빌드업 감소와 고온 접착 개선에서 모든 매개변수에서 상당한 개선을 보여줍니다.

그림 목록:

![Figure 2: [No explicit title, but depicts Wall Heat Flux vs. Temperature curve showing Tsat, TNukiyama, TLeidenfrost and Wetting Zone, Transition Zone, Non-wetting Zone]](https://castman.co.kr/wp-content/uploads/image-1144-1024x600.webp)

![Figure 6: [No explicit title, but depicts performance comparison between Std Product and Product A]](https://castman.co.kr/wp-content/uploads/image-1148-1024x839.webp)

- 그림 1: 누클리미야점. 핵비등. 액체가 금속 표면과 접촉 / 라이덴프로스트점. 막비등. 액체가 금속 표면과 접촉하지 않음

- 그림 2: [명시적인 제목은 없지만 Tsat, TNukiyama, TLeidenfrost 및 습윤 영역, 전이 영역, 비습윤 영역을 보여주는 벽 열유속 대 온도 곡선을 묘사]

- 그림 3: 다이 냉각 곡선

- 그림 4: 고온 다이 접착 지수

- 그림 5: 구형 제품 (8시간 후) / 신형 제품 (8시간 후)

- 그림 6: [명시적인 제목은 없지만 Std Product와 제품 A 간의 성능 비교를 묘사]

7. 결론:

주요 연구 결과 요약:

본 연구는 라이덴프로스트 온도를 크게 높이고 현대 알루미늄 다이캐스팅에서 발생하는 높은 다이 표면 온도에서 필름 형성을 개선하는 새로운 다이 윤활제 재료를 성공적으로 개발했습니다. 이러한 새로운 윤활제는 향상된 냉각 효율을 보여주어 분사 시간 및 사이클 시간 단축 가능성을 제시합니다. 산업 현장 시험 결과 이러한 윤활제가 솔더 형성, 캐비티 내 빌드업 및 오버스프레이를 효과적으로 감소시켜 생산성 향상과 다이 연마 및 청소와 같은 다이 유지 보수 요구 사항 감소로 이어지는 것으로 확인되었습니다.

연구의 학문적 의의:

본 연구는 고압 다이캐스팅, 특히 다이 온도 증가 및 복잡한 부품 형상과 관련된 다이 윤활에 대한 기본적인 이해에 기여합니다. 효율적인 냉각 및 결함 감소를 달성하는 데 있어 다이 윤활제의 라이덴프로스트 온도 및 필름 형성 특성의 중요성에 대한 경험적 증거를 제공합니다. 본 연구는 점점 더 까다로워지는 다이캐스팅 조건에서 기존 다이 윤활제의 한계를 강조하고 이러한 한계를 극복하기 위한 고급 윤활제 제형의 잠재력을 입증합니다.

실용적 의미:

새로운 고성능 다이 윤활제의 개발 및 검증은 다이캐스팅 산업에 상당한 실용적 의미를 갖습니다. 이러한 윤활제를 사용하면 다음과 같은 효과를 얻을 수 있습니다.

- 생산성 향상: 냉각 개선으로 인한 사이클 시간 단축 및 다이 연마 및 청소를 위한 가동 중지 시간 최소화.

- 부품 품질 향상: 솔더 및 캐비티 내 빌드업과 같은 주조 결함 감소로 고품질 주물 생산 및 불량률 감소.

- 비용 절감: 보다 효율적인 필름 형성으로 인한 윤활제 소비량 감소, 다이 유지 보수 비용 절감 및 생산량 증가.

- 운영 효율성 향상: 연마와 같은 빈번한 개입 필요성 감소로 다이캐스팅 작업 간소화, 보다 일관되고 안정적인 생산 가능.

연구의 한계 및 향후 연구 분야:

본 논문에서는 연구의 한계나 향후 연구 분야를 명시적으로 언급하지 않았습니다. 그러나 잠재적인 한계는 다음과 같습니다.

- 특정 합금 및 다이 재료에 대한 초점: 본 연구는 주로 알루미늄 다이캐스팅 및 특정 다이 재료에 초점을 맞추고 있을 수 있습니다. 향후 연구에서는 다양한 합금 (예: 마그네슘) 및 다이 재료에서 이러한 윤활제의 성능을 탐구할 수 있습니다.

- 장기 내구성: 본 논문은 단기적인 성능 향상에 중점을 둡니다. 연속 생산 조건에서 새로운 윤활제의 장기적인 내구성 및 성능을 추가로 조사할 수 있습니다.

- 상세 조성 및 메커니즘: 본 논문은 성능상의 이점을 강조하지만, 향후 연구에서는 새로운 윤활제의 상세한 화학 조성과 라이덴프로스트 온도 증가 및 필름 형성 개선을 달성하는 정확한 메커니즘을 더 깊이 파고들 수 있습니다.

- 특정 응용 분야에 대한 최적화: 향후 연구에서는 부품 형상, 합금 유형 및 생산량과 같은 요소를 고려하여 특정 다이캐스팅 응용 분야에 맞게 윤활제 제형을 맞춤화하여 성능과 비용 효율성을 최적화하는 데 중점을 둘 수 있습니다.

8. 참고 문헌:

- "Simultaneous Measurements of droplet characteristics and surface thermal behaviour to study spray cooling with pulsed sprays" by Humberto M Loureiro, Miguel RA Panao, Antonio Luis L Moreira of Mechanical Engg Dept Instituto Superior Tecnico at Lisbon Portugal.

- "The effect of die lubricant spray on the thermal balance of dies" by Dr James L. Graff, Chem-Trend & Dr Lothar H. Kallien, presented at the NADCA conference in Cleveland, USA Oct 18-21, 1993

9. 저작권:

- 본 자료는 "[G.NATESH]"의 논문: "[ALUMINIUM DIE CASTING: LUBRICATION TECHNOLOGY AND TRENDS]"을 기반으로 합니다.

- 논문 출처: [DOI URL] (문서에 없음)

본 자료는 상기 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.