본 논문 요약은 ['Proceedings of InterPACK’03®']에서 발행한 ['Characterization of Mixed Metals Swaged Heat Sinks for Concentrated Heat Source'] 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: 집중 열원을 위한 혼합 금속 스웨이지 히트싱크의 특성 분석 (Characterization of Mixed Metals Swaged Heat Sinks for Concentrated Heat Source)

- 저자: Ahmed M. Zaghlol, William Leonard, Richard Culham

- 발행 연도: 2003년

- 발행 학술지/학회: Proceedings of InterPACK’03®: International Electronic Packaging Technical Conference and Exhibition (국제 전자 패키징 기술 컨퍼런스 및 전시회)

- 키워드: 히트싱크, 혼합 금속, 스웨이지, 열 성능, 강제 대류, 집중 열원 (heat sink, mixed metal, swaged, thermal performance, forced convection, concentrated heat source)

2. 초록 또는 서론

본 연구 논문은 강제 대류 조건 하에서 4가지 서로 다른 히트싱크 구성의 열 성능에 대한 실험적 연구를 제시합니다. 본 연구에서는 알루미늄과 구리를 다양한 조합으로 구성한 히트싱크, 즉, 전체 알루미늄, 전체 구리, 구리 베이스플레이트와 알루미늄 핀, 알루미늄 베이스플레이트와 구리 핀을 비교합니다. 연구의 목적은 집중 열원에 노출되었을 때 이러한 혼합 금속 스웨이지 히트싱크의 열 저항 특성을 평가하고 대조하는 것입니다. 실험은 수직 풍동 내에서 수행되었으며, 다양한 공기 흐름 속도를 시뮬레이션하고 각 히트싱크 설계의 열적 거동을 평가하기 위해 레이놀즈 수를 체계적으로 변경했습니다.

3. 연구 배경:

연구 주제 배경:

전자 시스템의 성능 향상에 대한 요구가 증가함에 따라 고온 및 효과적인 열 방출과 관련된 문제로 인해 제약이 점점 더 커지고 있습니다. 히트싱크가 필수적인 두 가지 중요한 영역은 PC 보드 레벨의 마이크로프로세서와 전력 전자 장치입니다. 전자 패키지의 소형화 추세와 전력 밀도 증가는 열 유속의 상당한 증가로 이어집니다. 히트싱크의 열 저항을 완화하기 위해 설계 엔지니어는 알루미늄보다 우수한 열전도율을 나타내는 재료, 특히 구리와 같은 재료를 사용해야 합니다. 알루미늄 베이스플레이트 위의 구리 핀, 구리 베이스플레이트 위의 알루미늄 핀, 전체 구리 구조와 같은 히트싱크 설계에 구리와 같은 금속을 전략적으로 구현하는 것은 열 확산 능력을 향상시키는 데 중요한 역할을 합니다.

기존 연구 현황:

낮은 전력 소산 및 적당한 열 유속을 특징으로 하는 응용 분야의 경우, 압출 히트싱크는 비용 효율성으로 인해 주로 사용됩니다. 그러나 압출 제조 공정은 특히 핀 두께와 간격이 감소함에 따라 다이가 파손되기 쉬운 고종횡비 핀을 제조하는 데 한계가 있습니다 (Chu, Belady, Patel의 연구 참조). 높은 전력 소산 및 높은 열 유속 시나리오에서는 높은 종횡비를 가진 본디드 히트싱크가 관련성이 높아집니다. 다이캐스팅은 대량 생산을 위한 실행 가능한 제조 대안으로 부상하여 낮은 평균 비용 프로필을 제공합니다. 그럼에도 불구하고 다이캐스팅은 다공성이 증가하고 합금 순도가 감소된 제품을 초래하여 결과적으로 열전도율을 감소시킬 수 있음을 인지하는 것이 중요합니다. 본디드 핀 히트싱크에서 베이스는 일반적으로 플레이트 또는 압출 핀의 삽입을 용이하게 하기 위해 슬롯이 있는 압출 형태로 제작됩니다. 핀을 베이스플레이트에 부착하는 것은 열 에폭시, 브레이징 또는 "스웨이지"를 포함한 다양한 방법을 통해 달성할 수 있습니다. 열 에폭시는 고종횡비 핀을 접착하는 데 자주 사용됩니다. 그러나 열 에폭시의 본질적으로 낮은 열전도율로 인해 열 임피던스를 줄이기 위해 두께를 최소화해야 합니다. 브레이징은 필러 재료의 액상 온도(450°C) 이상 및 모재의 고상 온도 이하에서 수행되는 용접 하위 그룹으로, 조인트 내에서 필러 재료 분포를 위해 모세관 작용에 의존합니다.

연구의 필요성:

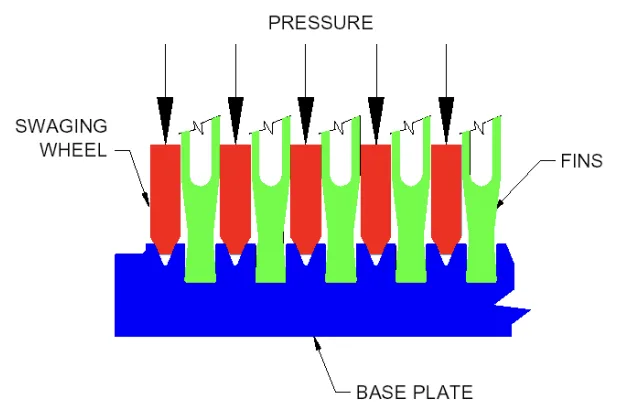

본 연구는 금속 변위 접합 기술인 "스웨이지" 공정을 사용하여 제작된 히트싱크의 열 성능 특성 분석에 중점을 둡니다. 그림 1에 묘사된 스웨이지 공정은 고밀도 핀 히트싱크 제조에 적합한 냉간 성형 공정입니다. 이 방법은 핀과 베이스 사이의 견고한 열 접촉을 보장하는 동시에 공기와 습기로부터 홈을 밀봉하여 부식을 방지하고 따라서 양극 산화 처리를 가능하게 합니다. 본 연구는 스웨이지를 통해 생산된 다양한 혼합 금속 구성의 열 저항을 실험적으로 정량화하고 비교하여 향상된 히트싱크 성능을 위한 재료 선택 최적화에 대한 귀중한 통찰력을 제공하는 것을 목표로 합니다.

4. 연구 목적 및 연구 질문:

연구 목적:

주요 연구 목적은 강제 대류 하에서 4가지 서로 다른 히트싱크 설계의 열 성능을 실험적으로 평가하고 비교하는 것입니다. 이러한 설계는 다음과 같습니다: 알루미늄 베이스플레이트/알루미늄 핀 (Al Base-Al Fins), 구리 베이스플레이트/알루미늄 핀 (Cu Base-Al Fins), 알루미늄 베이스플레이트/구리 핀 (Al Base-Cu Fins), 구리 베이스플레이트/구리 핀 (Cu Base-Cu Fins). 본 연구는 베이스플레이트와 핀 재료의 다양한 조합, 특히 알루미늄과 구리가 집중 열원에 노출되었을 때 스웨이지 히트싱크의 전체 열 저항에 미치는 영향에 대한 이해에 중점을 둡니다.

주요 연구 질문:

본 연구에서 다루는 주요 연구 질문은 다음과 같습니다:

- 재료 조합 (베이스플레이트 및 핀에 대한 알루미늄 대 구리)은 강제 대류 하에서 스웨이지 히트싱크의 열 저항에 어떤 영향을 미치는가?

- 전체 알루미늄 히트싱크에 비해 혼합 금속 구성을 활용하여 달성한 열 저항 감소율은 얼마인가?

- 혼합 금속 히트싱크에서 구리 (베이스플레이트 대 핀)의 위치는 집중 열원에 노출되었을 때 열 성능에 어떤 영향을 미치는가?

- 레이놀즈 수의 함수로서 다양한 히트싱크 설계와 관련된 압력 강하 특성은 무엇인가?

연구 가설:

명시적으로 가설로 진술되지는 않았지만, 본 연구는 다음과 같은 예상에 의해 암묵적으로 인도됩니다:

- 구리는 열전도율이 더 높기 때문에 구리를 통합한 히트싱크는 전체 알루미늄 히트싱크에 비해 더 낮은 열 저항을 나타낼 것입니다.

- 전체 구리 히트싱크는 테스트된 구성 중에서 가장 낮은 열 저항을 나타낼 것입니다.

- 혼합 금속 히트싱크는 중간 정도의 열 성능을 제공하며, 성능 향상 정도는 베이스플레이트 또는 핀 중 어느 곳에 구리를 전략적으로 배치하는지에 따라 달라집니다.

- 특히 평면 구리 핀을 가진 히트싱크는 핀 형상 및 두께의 차이로 인해 알루미늄 세레이션 핀을 가진 히트싱크에 비해 더 높은 압력 강하를 나타낼 수 있습니다.

5. 연구 방법론

연구 설계:

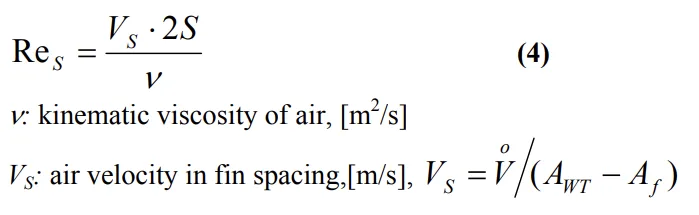

본 연구에서는 강제 대류 하에서 4가지 다른 히트싱크 구성의 열 성능을 조사하기 위해 제어된 수직 풍동을 활용하는 실험적 연구 설계를 채택했습니다. 실험 설정에는 풍동 내에서 백투백 구성으로 동일한 히트싱크 쌍을 테스트하는 것이 포함되었습니다. 그림 3에 표시된 이 배열은 열 손실을 최소화하고 열 방출을 정확하게 측정하는 것을 목표로 했습니다.

자료 수집 방법:

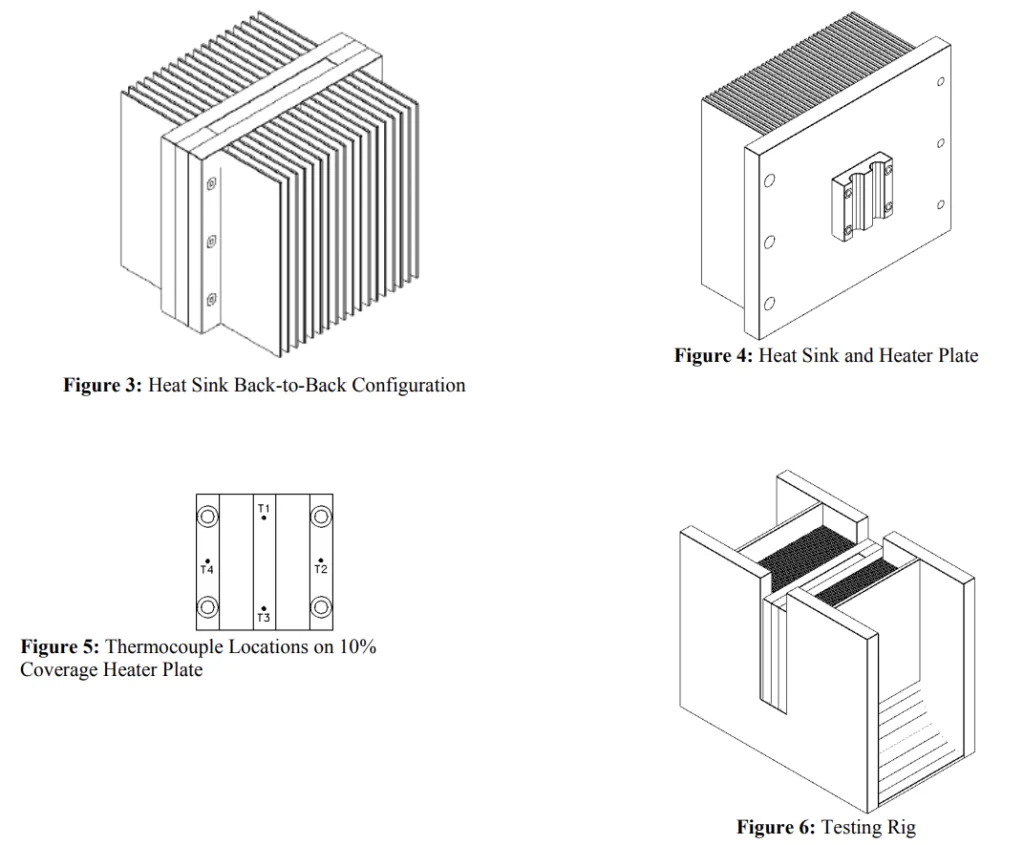

온도 측정은 테프론 코팅된 5mil T형 구리-콘스탄탄 열전대를 사용하여 획득했습니다. 열전대는 베이스플레이트 온도를 측정하기 위해 각 히터 플레이트의 4개 내부 위치 (그림 5의 T1-T4로 표시)에 전략적으로 배치되었습니다. 주변 온도는 주 흐름 통로 외부 바로 바깥에 배치된 두 개의 열전대를 사용하여 모니터링했습니다. 히트싱크 어셈블리에 접근하는 공기 속도는 업스트림에 배치된 Dantec 핫 와이어 풍속계를 사용하여 측정했습니다. 히트싱크를 가로지르는 압력 강하는 두 개의 Dwyer 차압 변환기를 사용하여 측정했으며, 측정은 히트싱크 어셈블리의 업스트림과 다운스트림에서 수행했습니다.

분석 방법:

열 성능을 평가하기 위한 주요 지표는 열 저항 (Rθ)이었으며, 방정식 (1)을 사용하여 계산했습니다:

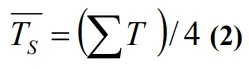

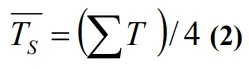

여기서 Ts는 평균 베이스플레이트 온도, Tamb는 주변 공기 온도, Q는 열 전달률입니다. 평균 베이스플레이트 온도 Ts는 방정식 (2)를 사용하여 4개의 열전대 판독값의 평균으로 계산했습니다:

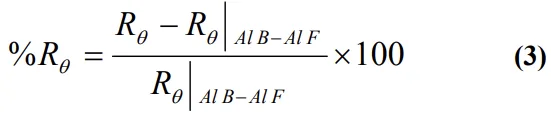

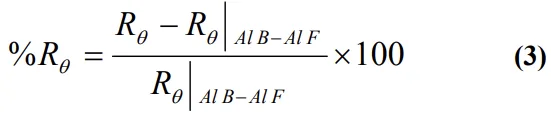

전체 알루미늄 히트싱크에 비해 대체 금속 히트싱크의 열 저항 감소는 방정식 (3)을 사용하여 정량화했습니다:

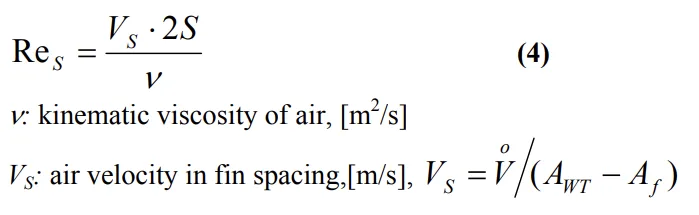

핀 채널 공기 흐름에 대한 레이놀즈 수 (Res)는 방정식 (4)를 사용하여 계산했습니다:

연구 대상 및 범위:

연구 대상은 4가지 서로 다른 히트싱크 설계였습니다:

- 알루미늄 베이스플레이트/알루미늄 핀 (Al B-Al F)

- 구리 베이스플레이트/알루미늄 핀 (Cu B-Al F)

- 알루미늄 베이스플레이트/구리 핀 (Al B-Cu F)

- 구리 베이스플레이트/구리 핀 (Cu B-Cu F)

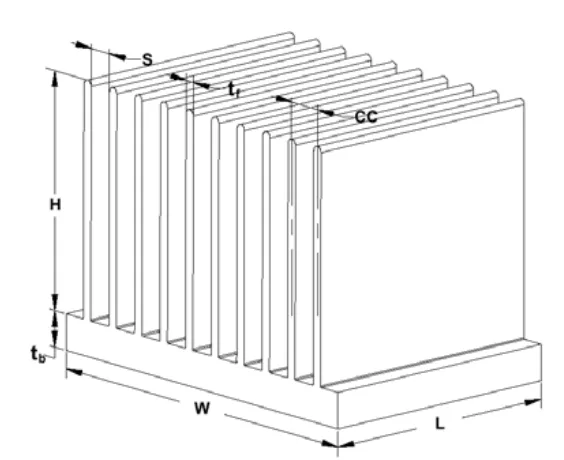

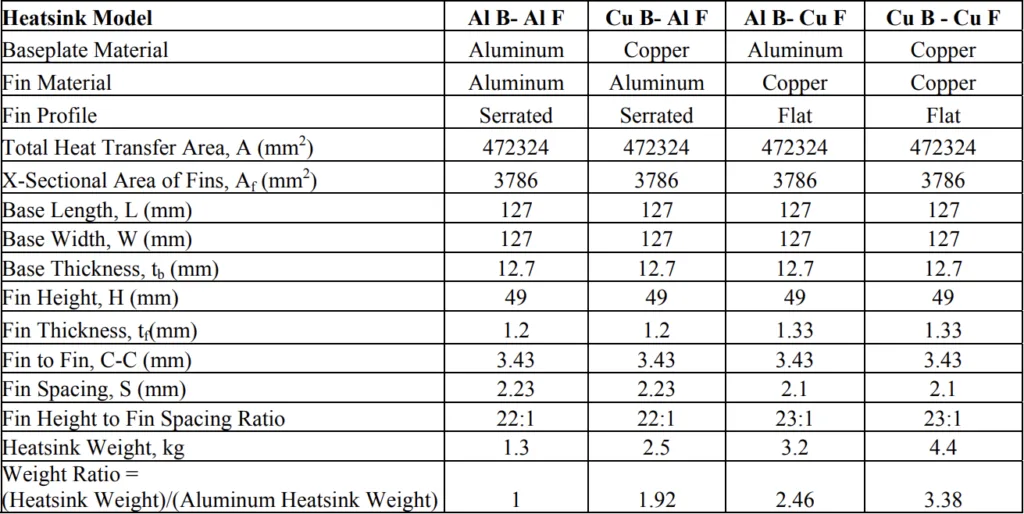

모든 히트싱크는 그림 2와 표 1에 자세히 설명된 대로 동일한 베이스플레이트 면적, 핀 높이 및 핀 중심 간 거리를 공유했습니다. 알루미늄 핀은 세레이션 및 압출되었고, 구리 핀은 평면이며 압연 시트에서 절단되었습니다. 실험은 1000에서 4000까지의 레이놀즈 수 범위에서 수행되었으며, 이는 2m/s에서 8m/s의 접근 속도에 해당합니다. 열원은 베이스플레이트 표면적의 10%를 덮었습니다.

6. 주요 연구 결과:

주요 연구 결과:

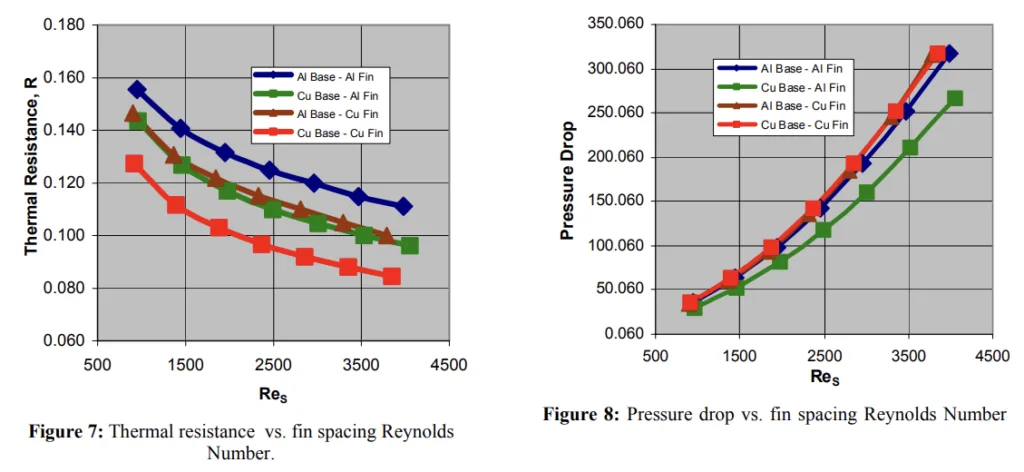

실험 결과는 테스트된 히트싱크 구성 간에 열 성능의 상당한 차이를 입증했습니다. 전체 구리 히트싱크 (Cu B-Cu F)는 가장 낮은 열 저항을 나타내어 전체 알루미늄 히트싱크 (Al B-Al F)에 비해 평균 22% 감소를 달성했습니다. 혼합 금속 히트싱크는 중간 정도의 성능 향상을 보였습니다. 특히, 구리-베이스/알루미늄-핀 (Cu B-Al F) 히트싱크는 구리 베이스플레이트의 향상된 열 확산으로 인해 열 성능이 11.4% 향상되었습니다. 알루미늄-베이스/구리-핀 (Al B-Cu F) 히트싱크는 구리 핀의 증가된 핀 효율로 인해 8.5% 향상을 보였습니다. 그림 8에 표시된 압력 강하 측정 결과는 구리 핀을 가진 히트싱크 (Al Base – Cu Fin & Cu Base-Cu Fin)가 알루미늄 핀을 가진 히트싱크에 비해 더 높은 압력 강하를 경험했음을 나타냅니다.

제시된 데이터 분석:

표 2는 테스트된 레이놀즈 수 범위에서 전체 알루미늄 히트싱크에 대한 각 대체 금속 히트싱크의 열 저항 감소율을 정량화합니다. 그림 7은 4가지 히트싱크 유형 모두에 대해 레이놀즈 수의 함수로서 열 저항을 그래프로 나타내어 전체 구리 설계의 우수한 성능과 혼합 금속 설계의 중간 성능을 보여줍니다. 그림 8은 압력 강하 특성을 보여주며, 구리 핀 히트싱크와 관련된 압력 강하 증가를 강조합니다. 데이터는 구리가 열 성능을 크게 향상시키지만 무게도 증가시키고 평면 핀의 경우 압력 강하도 증가시킨다는 것을 나타냅니다.

그림 목록:

- 그림 1: 스웨이지 공정 (Swaging process)

- 그림 2: 히트싱크 형상 및 치수 (Heatsink geometry and dimensions)

- 그림 3: 백투백 히트싱크 구성 (Heat Sink Back-to-Back Configuration)

- 그림 4: 히트싱크 및 히터 플레이트 (Heat Sink and Heater Plate)

- 그림 5: 10% 커버리지 히터 플레이트의 열전대 위치 (Thermocouple Locations on 10% Coverage Heater Plate)

- 그림 6: 테스트 장비 (Testing Rig)

- 그림 7: 핀 간격 레이놀즈 수에 따른 열 저항 (Thermal resistance vs. fin spacing Reynolds Number)

- 그림 8: 핀 간격 레이놀즈 수에 따른 압력 강하 (Pressure drop vs. fin spacing Reynolds Number)

where Ts is the average baseplate temperature, Tamb is the ambient air temperature, and Q is the heat transfer rate. The average baseplate temperature Ts was calculated as the average of four thermocouple readings using Equation (2):

The reduction in thermal resistance for alternative metal heatsinks compared to the all-Aluminum heatsink was quantified using Equation (3):

The Reynolds number (Res) for the fin channels' airflow was calculated using Equation (4):

Research Subjects and Scope:

The research subjects were four distinct heatsink designs:

- Aluminum Baseplate/Aluminum Fin (Al B-Al F)

- Copper Baseplate/Aluminum Fin (Cu B-Al F)

- Aluminum Baseplate/Copper Fin (Al B-Cu F)

- Copper Baseplate/Copper Fin (Cu B-Cu F)

All heatsinks shared identical baseplate area, fin height, and fin-center-to-center distance, as detailed in Figure 2 and Table 1. Aluminum fins were serrated and extruded, while Copper fins were flat and sheared from rolled sheets. Experiments were conducted for Reynolds numbers ranging from 1000 to 4000, corresponding to approach velocities of 2 m/s to 8 m/s. The heat source covered 10% of the baseplate surface area.

6. Main Research Results:

Key Research Results:

The experimental results demonstrated significant differences in thermal performance among the tested heatsink configurations. The all Copper heatsink (Cu B-Cu F) exhibited the lowest thermal resistance, achieving a 22% average reduction compared to the all Aluminum heatsink (Al B-Al F). Mixed metal heatsinks showed intermediate performance improvements. Specifically, the Copper-Base/Aluminum-Fin (Cu B-Al F) heatsink improved thermal performance by 11.4% due to the enhanced heat spreading of the Copper baseplate. The Aluminum-Base/Copper-Fin (Al B-Cu F) heatsink showed an 8.5% improvement, attributed to the increased fin efficiency of Copper fins. Pressure drop measurements, shown in Figure 8, indicated that heatsinks with Copper fins (Al Base – Cu Fin & Cu Base-Cu Fin) experienced higher pressure drops compared to those with Aluminum fins.

Analysis of presented data:

Table 2 quantifies the percentage reduction in thermal resistance for each alternative metal heatsink relative to the all-Aluminum heatsink across the tested Reynolds number range. Figure 7 graphically presents the thermal resistance as a function of Reynolds number for all four heatsink types, illustrating the superior performance of the all-Copper design and the intermediate performance of mixed-metal designs. Figure 8 shows the pressure drop characteristics, highlighting the increased pressure drop associated with Copper fin heatsinks. The data indicates that while Copper significantly improves thermal performance, it also increases weight and, in the case of flat fins, pressure drop.

Figure Name List:

- Figure 1: Swaging process

- Figure 2: Heatsink geometry and dimensions

Figure 4: Heat Sink and Heater Plate

Figure 5: Thermocouple Locations on 10% Coverage Heater Plate

Figure 6: Testing Rig

Figure 8: Pressure drop vs. fin spacing Reynolds Number

7. 결론:

주요 결과 요약:

본 실험 연구는 혼합 금속 스웨이지 히트싱크의 열 성능 이점을 결정적으로 입증합니다. 전체 구리 히트싱크는 전체 알루미늄에 비해 22%의 열 저항 감소를 달성하여 최고의 열 성능을 제공합니다. 혼합 금속 설계는 성능과 무게 사이의 절충점을 제공합니다. 구리 베이스플레이트 (Cu B-Al F)를 활용하는 것이 알루미늄 베이스플레이트에 구리 핀을 사용하는 것 (Al B-Cu F, 8.5% 향상)보다 열 저항을 줄이는 데 더 효과적입니다 (11.4% 향상). 그러나 구리 히트싱크는 무게가 훨씬 더 무겁습니다.

연구의 학문적 의의:

본 연구는 스웨이지 공정을 사용하여 제작된 다양한 혼합 금속 히트싱크 구성에 대한 귀중한 실험 데이터 및 비교 분석을 제공합니다. 히트싱크 설계에 구리를 통합하는 것의 열 성능 이점을 정량화하여 전자 시스템의 열 관리에서 재료 선택 영향에 대한 더 깊은 이해에 기여합니다. 본 연구는 강제 대류 하에서 열 확산을 향상시키는 구리 베이스플레이트와 핀 효율을 향상시키는 구리 핀의 효과를 강조합니다.

실용적 의미:

본 연구 결과는 성능 요구 사항, 무게 고려 사항 및 비용 제약 조건을 기반으로 적절한 재료 및 구성을 선택하는 데 있어 히트싱크 설계자에게 실용적인 지침을 제공합니다. 최고의 열 성능을 요구하는 응용 분야의 경우, 전체 구리 히트싱크가 최적이지만 무게가 증가합니다. 혼합 금속 설계, 특히 구리-베이스/알루미늄-핀 히트싱크는 무게가 덜 급격하게 증가하면서 향상된 열 성능의 설득력 있는 균형을 제공합니다. 본 연구는 또한 스웨이지 공정을 고성능 혼합 금속 히트싱크 생산을 위한 실행 가능한 제조 기술로 검증합니다.

연구의 한계 및 향후 연구 분야:

본 연구는 제어된 풍동 환경 내에서 강제 대류 조건과 특정 히트싱크 형상으로 제한됩니다. 열원 크기는 베이스플레이트 커버리지 10%로 고정되었습니다. 향후 연구에서는 연구 결과를 일반화하기 위해 더 넓은 범위의 히트싱크 형상, 핀 설계 (예: 다양한 핀 프로필 및 간격) 및 열원 크기를 탐구할 수 있습니다. 자연 대류 및 다양한 공기 흐름 조건 하에서 열 성능을 조사하는 것도 유익할 것입니다. 추가 연구에서는 실제 전자 응용 분야에서 스웨이지 혼합 금속 히트싱크의 장기적인 신뢰성 및 비용 효율성을 탐구할 수도 있습니다.

8. 참고 문헌:

- H.W. Chu, C.L. Belady and C.D. Patel, “A Survey of High-performance, High Aspect Ratio, Air Cooled Heat Sinks", 1999 International Systems Packaging Symposium, Jan. 11-13, 1999, San Diego, California, USA.

- H. Jonsson and B. Palm, “Influence of Airflow Bypass on the Thermal performance and Pressure Drop of Plate Fin and Pin Fin Heat Sinks for Electronics Cooling", Proceedings of Eurotherm Sem. No. 58, Nantes, France, Sept. 24-26, 1997, pp. 44-50.

- W. Leonard, P. Teertstra, J.R. Culham and A. Zaghlol, "Characterization of Heat Sink Flow Bypass in Plate Fin Heat Sinks", Proceedings of IMECE 2002: International Mechanical Congress and Exposition Nov. 17-22, 2002 New Orleans, Louisiana.

- Robert W. Messler Jr., Joining of Advanced Materials, Stoneham, MA, 1993.

- R-Theta Catalogues.

- Zaghlol, K. Hermann, J. Butler, P. Teertstra, and J.R. Culham, "Forced Convection Heat Transfer for Swaged Mixed Metal Heat sinks," Proceedings of Itherm2002 IEEE Symposium, May 29-June1, 2002, San Diego, California, USA.

- Zaghlol, W. Leonard, and J.R. Culham, “Characterization of Swaged Mixed Metal Heat sinks," to be presented in APEC 2003, Miami Beach, Florida, February 2003.

9. 저작권:

- 본 자료는 "Ahmed M. Zaghlol, William Leonard, Richard Culham"의 논문: "Characterization of Mixed Metals Swaged Heat Sinks for Concentrated Heat Source"를 기반으로 합니다.

- 논문 출처: [DOI URL] (DOI URL은 논문에 나와 있지 않으며, 있는 경우 여기에 삽입해야 합니다)

본 자료는 위 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.