본 논문 요약은 ['Springer']에서 발행한 ['50 Years of Foundry-Produced Metal Matrix Composites and Future Opportunities'] 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: 50년의 주조 생산 금속 복합재료 및 미래 기회 (50 Years of Foundry-Produced Metal Matrix Composites and Future Opportunities)

- 저자: P. Ajay Kumar, Pradeep Rohatgi & David Weiss

- 발행 연도: 2019년

- 발행 저널/학술 단체: International Journal of Metalcasting, WFO 세계 주조 협회(WFO World Foundry Organization) 공식 저널

- 키워드: 금속 복합재료 (metal matrix composites), 하이브리드 MMC (hybrid MMC), 기능성 경사 재료 (functionally graded materials), 교반 주조 (stir casting), 나노 MMC (nano MMC), 주조 (foundry)

2. 초록 또는 서론

본 논문은 1969년 AFS 논문 "용융 금속 주입을 통한 알루미늄 주물 내 흑연 입자 분산 (Dispersion of Graphite Particles in Aluminum Castings through Injection of the Melt)"의 50주년 기념 논문으로, 지난 50년간 주조 금속 복합재료 (MMC)의 발전에 대한 종합적인 검토를 제공합니다.

본 논문은 자동차, 철도, 우주, 컴퓨터 하드웨어 및 레크리에이션 장비와 같은 분야에서의 MMC 부품의 속성 동기 및 현재 사용, 주요 제조업체를 포함한 MMC 산업 현황 및 생산량을 명확히 설명합니다. 또한 알루미늄-흑연, 알루미늄-탄화규소, 알루미늄-알루미나 및 알루미늄-플라이애시 복합재료를 포함한 특정 주조 MMC를 상세히 다룹니다.

더 나아가, 주조 생산 나노 복합재료, 기능성 경사 재료, 신택틱 폼 (syntactic foams), 자가 치유 및 자가 윤활 복합재료를 포함한 주조 MMC의 현재 및 미래 동향을 탐구합니다. Al-흑연 및 Al-흑연-SiC 복합재료를 활용하여 압축기, 피스톤 및 로터리 엔진용 경량 자가 윤활 실린더 라이너 제조의 최근 발전 사항도 논의합니다. 결론적으로, 본 논문은 미래 주조 생산 MMC의 전망을 제시합니다.

3. 연구 배경:

연구 주제 배경:

경량, 고성능 및 재활용 가능한 재료에 대한 수요가 모든 응용 분야에서 증가함에 따라 금속 복합재료 (MMC)는 중요한 엔지니어링 재료로 자리매김했습니다. MMC는 금속 매트릭스를 기본으로 하여 두 가지 이상의 재료를 통합함으로써 기존 재료의 대안 솔루션을 제공합니다.

MMC는 이미 항공우주, 자동차 및 방위 산업에서 여러 기존 재료를 대체하여 사용되고 있습니다. 일반적으로 금속 복합재료는 금속 합금 매트릭스 내에 연속 또는 불연속 섬유, 위스커 (whiskers) 또는 미립자를 분산시켜 구성됩니다. 이러한 강화재는 모놀리식 합금에서는 달성할 수 없는 향상된 물성을 복합재료에 부여하는 데 중요한 역할을 합니다.

기존 연구 현황:

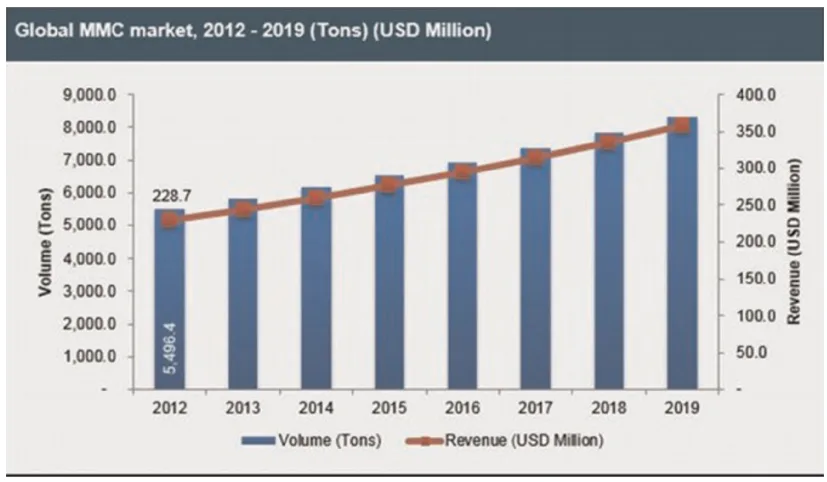

Global MMC Market Report 2019에 따르면 MMC 생산 부문은 꾸준한 선형 성장을 보이고 있습니다. MMC 생산량은 2012년 이후 5백만 킬로그램에서 7백만 킬로그램으로 증가했으며, 수익은 2억 2,880만 USD에서 4억 USD로 증가했습니다 (그림 1). 2004년에는 350만 킬로그램의 MMC가 사용되었으며, 이 수치는 연간 6% 이상의 성장률로 계속 증가하고 있습니다.

MMC에 대한 논문 발표 건수도 그림 2에서 볼 수 있듯이 기하급수적으로 증가했습니다. 주조 금속 복합재료는 주조 산업에서 광범위하게 제조됩니다. Al-Si 합금은 상평형도 (phase diagram) (그림 3a)에 따라 알루미늄 내 실리콘 액체 용액의 응고에 의해 생성되는 제자리 (in situ) 복합재료의 예시입니다.

흑연 구상 흑연이 페라이트 매트릭스에 분산된 연성 주철 (ductile cast iron) (그림 3b)은 또 다른 일반적인 주조 복합재료입니다. 본 논문은 상평형도 제한 복합재료와 구별되는 합성 생산 복합재료에 초점을 맞춥니다.

연구의 필요성:

Al-Si 합금 및 연성 주철과 같은 상평형도 제한 복합재료는 구성 상의 부피 백분율에 내재적인 제한이 있으며, 상평형도에 의해 예측되는 좁은 조성 범위로 제한됩니다. 이러한 재료에서 강화재의 형태 및 공간 배열은 합성 생산 복합재료만큼 자유롭게 변경할 수 없습니다. 본 논문의 주요 초점인 합성 생산 복합재료는 화학 조성, 형태, 부피 백분율 및 2차상 강화재의 분포를 조절할 수 있는 유연성을 제공하여 상평형도 제한 복합재료의 한계를 극복합니다.

4. 연구 목적 및 연구 질문:

연구 목적:

본 논문의 목적은 1969년 AFS의 획기적인 논문 이후 50년간의 주조 금속 복합재료 (MMC)의 발전을 검토하는 것입니다. MMC 사용의 동기를 명확히 하고, 현재 응용 분야를 조사하며, 개발 및 주조 생산의 미래 방향을 탐색하는 것을 목표로 합니다. 또한, 미래 주조 생산 MMC의 전망을 강조하고자 합니다.

주요 연구 질문:

본 논문에서 다루는 주요 연구 질문은 다음과 같습니다.

- 지난 반세기 동안 주조 MMC 기술 및 응용 분야에서 어떤 발전이 있었는가?

- MMC 사용을 촉진하는 속성 동기는 무엇이며, 다양한 산업 분야에서 현재 응용 분야는 어디인가?

- 나노 복합재료 및 기능성 경사 재료를 포함한 주조 MMC 기술의 현재 및 새로운 트렌드는 무엇인가?

- 주조 생산 MMC의 미래 전망과 기회는 무엇인가?

연구 가설:

공식적인 가설로 명시되지는 않았지만, 본 논문은 다음과 같은 전제하에 암묵적으로 작동합니다.

- 1969년 이후 주조 MMC 기술 및 응용 분야에서 상당한 발전이 이루어졌습니다.

- 모놀리식 합금에 비해 MMC의 우수한 물성은 다양한 분야에서 MMC 채택이 증가하는 주요 동인입니다.

- 주조 공정은 나노 복합재료 및 기타 정교한 복합재료 시스템을 포함한 첨단 MMC의 비용 효율적인 생산에 적합하며 확장 가능합니다.

- 진화하는 엔지니어링 재료 요구 사항을 충족하는 데 주조 생산 MMC의 역할을 확장할 수 있는 상당한 미래 기회가 존재합니다.

5. 연구 방법론

연구 설계:

본 연구는 지난 50년간 주조 금속 복합재료 (MMC)의 진화를 도표화하기 위해 기존 문헌 및 산업 보고서를 종합하는 검토 기반 설계를 채택했습니다. 이 접근 방식은 MMC 개발의 역사적 분석을 포함하며, 주요 이정표, 기술 발전 및 응용 동향에 초점을 맞춥니다.

자료 수집 방법:

자료 수집은 주로 주조 MMC와 관련된 연구 논문, 산업별 보고서 및 특허를 포괄하는 광범위한 학술 문헌 검토를 통해 수행되었습니다. 산업 동향 및 성장을 평가하기 위해 Global MMC Market Report 2019의 시장 데이터도 활용되었습니다. AFS Transactions 및 기타 관련 자료를 참조하여 MMC 공정, 물성 및 응용 분야에 대한 포괄적인 정보를 수집했습니다.

분석 방법:

분석은 주로 질적 분석이며, MMC 연구, 개발 및 산업 응용 분야의 동향을 식별하고 해석하는 데 중점을 둡니다. 기술 분석은 MMC 유형, 공정 방법론 및 물성 향상을 분류하는 데 사용됩니다. 문헌 검토에서 얻은 결과를 종합하여 주조 MMC 분야 내 주요 발전, 현재 과제 및 미래 방향을 식별합니다.

연구 대상 및 범위:

연구 대상은 주조 기술을 통해 생산된 금속 복합재료 (MMC)로 광범위하게 정의됩니다. 검토 범위는 1969년부터 2019년까지 50년의 기간에 걸쳐 이러한 재료의 기술 및 응용 환경을 추적합니다. 본 연구는 자동차, 철도, 항공우주, 컴퓨터 하드웨어 및 레크리에이션 장비를 포함하되 이에 국한되지 않고 MMC를 활용하는 다양한 산업을 포괄하여 해당 분야의 발전과 영향에 대한 전체적인 시각을 제공합니다.

6. 주요 연구 결과:

주요 연구 결과:

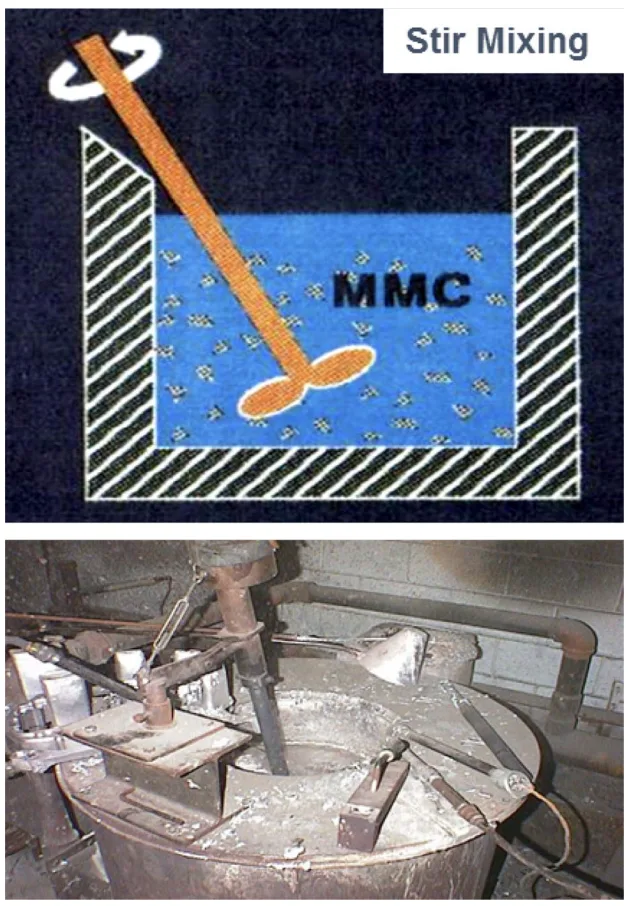

본 검토에서는 금속 복합재료 (MMC) 시장의 꾸준한 선형 성장과 관련 논문 발표의 기하급수적인 증가를 강조하며, 이는 해당 분야에 대한 연구 및 산업적 관심이 확대되고 있음을 나타냅니다. MMC는 강화재 형태에 따라 주로 섬유 강화 복합재료와 입자 강화 복합재료로 분류되며, 각각 뚜렷한 물성 프로파일을 제공합니다. 교반 주조는 MMC 제조를 위한 널리 사용되고 경제적으로 실행 가능한 방법으로 확인되었습니다. 특히 자가 윤활 응용 분야에서 알루미늄-흑연 복합재료의 상당한 발전이 주목되었습니다. MMC 부품의 개발 및 응용은 특히 자동차 및 항공우주를 포함한 다양한 분야에 걸쳐 있으며, 다용도성을 보여줍니다. 나노 복합재료 및 신택틱 폼과 같은 정교한 MMC 시스템의 발전은 최첨단 개발을 나타냅니다. 또한, 본 연구는 주조 MMC의 미래 발전에 필수적인 주요 연구 과제를 설명하고, 기존의 한계를 극복하고 새로운 기회를 활용하는 데 중점을 둡니다.

제시된 데이터 분석:

- 그림 1: "Global MMC Market review 2019.3"은 MMC 부피와 수익 모두에서 선형적인 진행을 보여주며, 꾸준한 시장 확장을 나타냅니다.

- 그림 2: "Number of papers on cast MMCs published from 1988 to 2018.3"은 논문 발표 건수의 기하급수적인 증가를 보여주며, 활발한 연구 활동을 반영합니다.

- 그림 4: "Classification of metal matrix composites depending on size, arrangement, and shape of the reinforcement"는 강화재 특성을 기반으로 MMC의 개략적인 분류를 제공합니다.

- 그림 5: "Cost and type of reinforcements used in MMCs.2"는 MMC 생산과 관련된 다양한 강화재 유형의 비용 효율성을 간략하게 설명합니다.

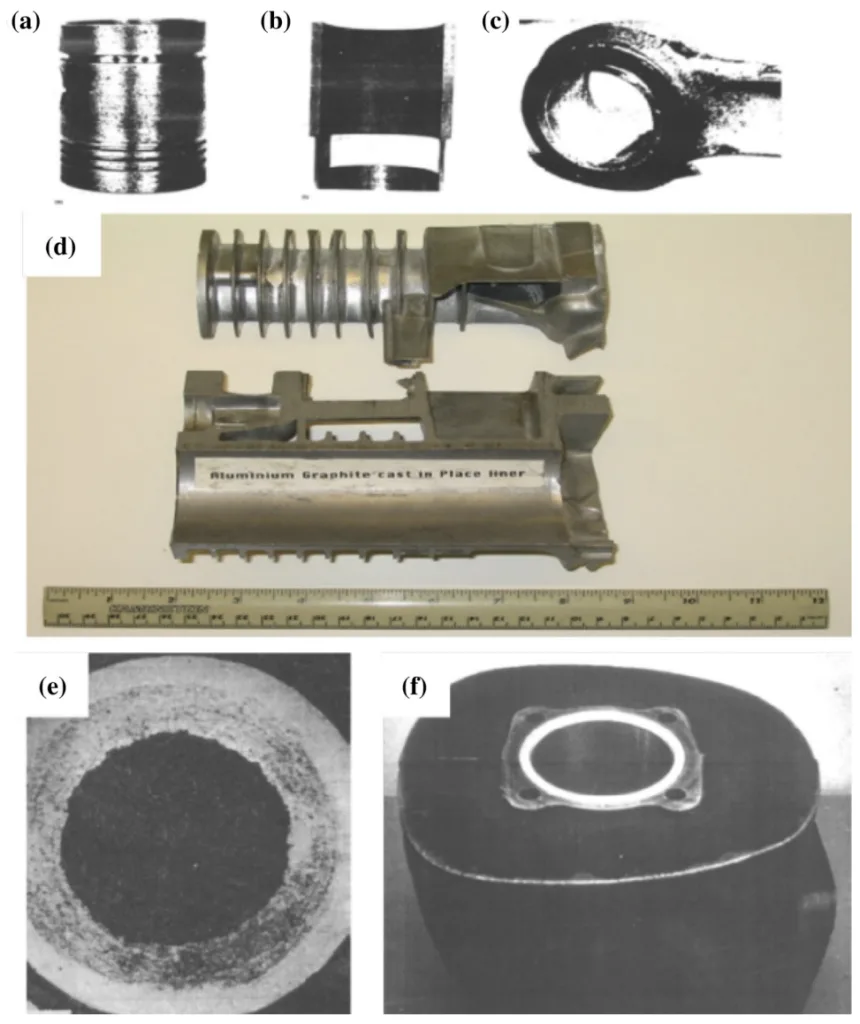

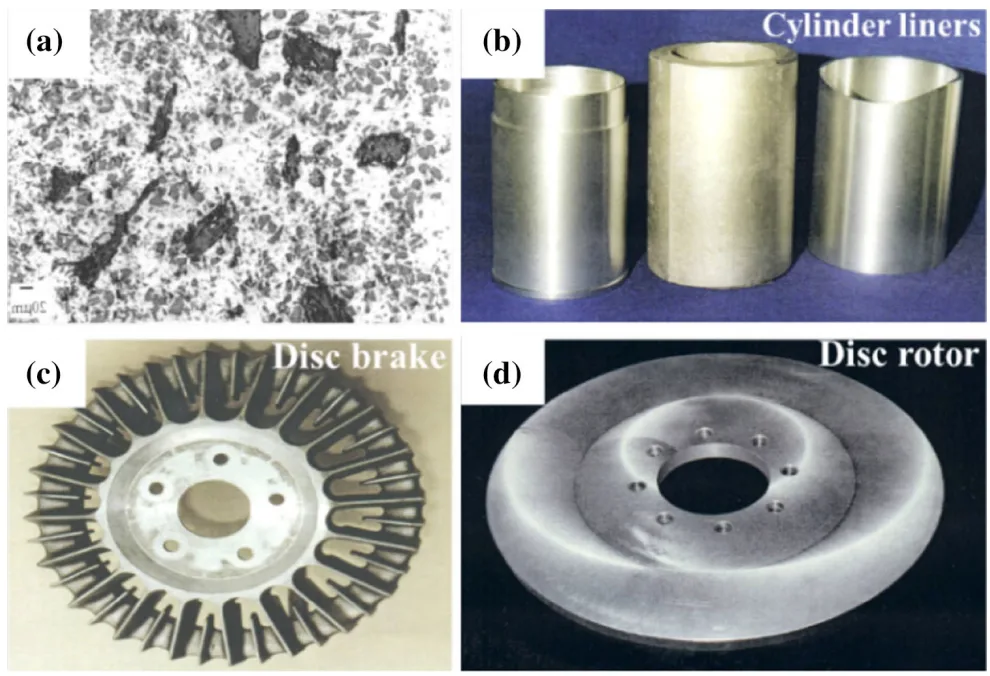

- 그림 9: "Examples of aluminum-graphite MMC components"는 특히 자동차 엔지니어링 분야에서 이러한 복합재료의 실제 응용 사례를 보여줍니다.

- 표 1: "Selected Matrix-Dispersoid Combinations Used to Make Cast Metal Matrix Composites"는 MMC 합성에 사용되는 다양한 재료 조합과 비율을 나열합니다.

- 표 2: "Selected Landmarks in the Development of Cast Metal Matrix Composites During 1965–2018"은 MMC 연구 개발의 중요한 이정표를 연대순으로 제시합니다.

- 표 3: "List of MMC Uses in Different Sectors"는 다양한 산업 분야에서 MMC의 다양한 응용 분야를 열거합니다.

- 표 4: "List of MMC Manufacturers and Use of MMCs in Automotive Application"은 주요 산업 주체와 자동차 부문에서 MMC의 특정 응용 분야를 자세히 설명합니다.

- 표 5: "Comparative Analysis of Cylinder Sleeve Materials"는 MMC를 포함한 실린더 슬리브에 사용되는 다양한 재료에 대한 비교 평가를 제공합니다.

그림 목록:

- Figure 1. Global MMC Market review 2019.3

- Figure 2. Number of papers on cast MMCs published from 1988 to 2018.3

- Figure 3. Phase diagram restricted metal composites (a) Al-Si alloy, and (b) ductile cast iron.2

- Figure 4. Classification of metal matrix composites depending on size, arrangement, and shape of the reinforcement.

- Figure 5. Cost and type of reinforcements used in MMCs.2

- Figure 6. Injection of nickel-coated graphite in molten aluminum alloys in an initial experiment on casting aluminum-graphite particle composites by Rohatgi. (Merica Laboratory, International Nickel Company, 1965).6

- Figure 7. Injection of nickel-coated graphite in molten aluminum alloys in an initial experiment on casting aluminum-graphite particle composites by Badia. (Merica Laboratory, International Nickel Company, 1965).6

- Figure 8. Dispersion of graphite particles in an AI-9.2Si-4.7Ni-base.6

- Figure 9. (a) Aluminum-graphite piston, (b) aluminum-graphite liners used in Alpha Romeo and Ferrari automobiles in Formula One races, (c) aluminum-graphite connecting rod, (d) aluminum-graphite liner die cast in place, in a small engine, (e) centrifugally cast aluminum-graphite liner, (f) liner from a small engine block.2

- Figure 10. Schematic views of the stir casting process.

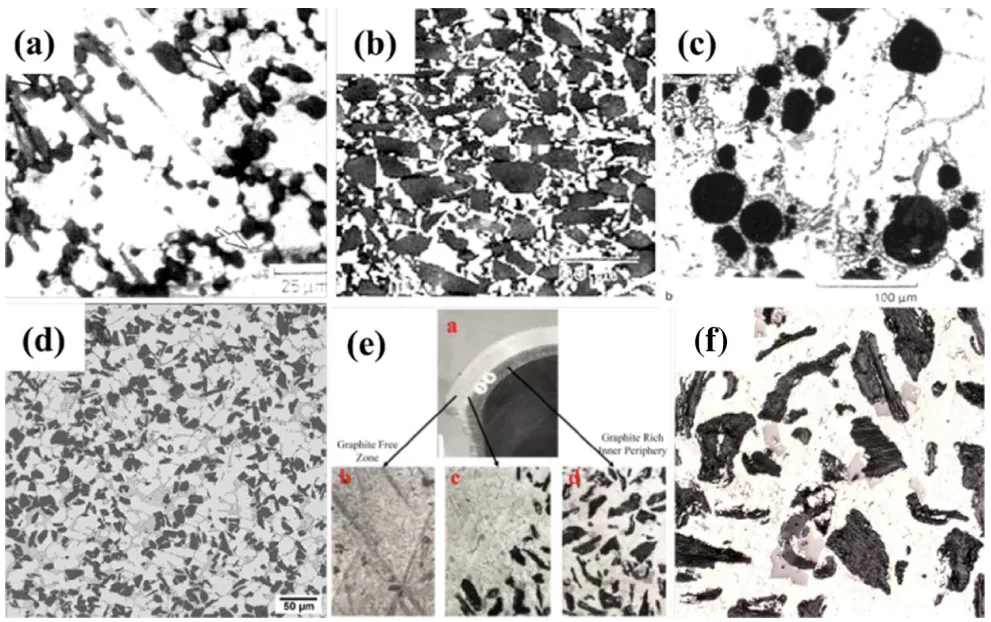

- Figure 11. (a) microstructure of Al-Si/Saffil fiber, (b) A356/SiC composites, (c)Al-Si/20 vol% spherical Al2O3p, (d)silicon carbide particle-reinforced aluminum composite, and (e-f) Al-Si/20 vol%-graphite particle composite.2

- Figure 12. SEM micrographs of as-cast composites: (a, b) Al6061-9 wt%. TiB2.59

- Figure 13. (a) Schematic diagram of the rheoformed die of the 7075 AMCs reinforced with nano-sized particles, (b) Schematic diagram of the deformation of the semisolid slurries during the rheoforming process, (c) A cylindrical part drawing and three dimension model of the rheoformed part of the 7075 AMCs reinforced with nano-sized particles, (d) real product of the rheoformed die of the 7075 AMCs reinforced with nano-sized particles (e) Macrographs of inside surface of the rheoformed cylindrical parts of the 7075 AMCs reinforced with nano-sized SiC particles. 61

- Figure 14. Schematic of the casting experimental setup used by Li57

- Figure 15. (a) High magnification SEM image from Mg-TiC nanocomposites and (b) microhardness measurements with varying amount of TiC in the matrix.57

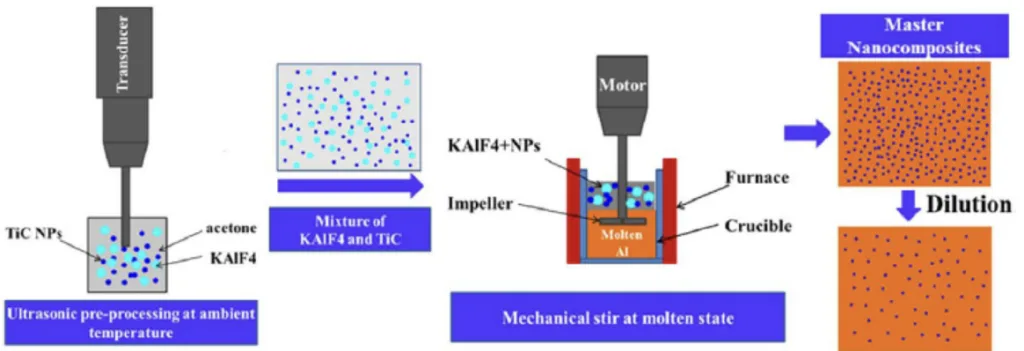

- Figure 16. Schematic of the solidification nanoprocessing method. The nanoparticles were first ultrasonic preprocessed with molten salt at room temperature and then incorporated into molten Al assisted by molten salt and mechanical stir.57

- Figure 17. Schematic of the experimental methods.58

- Figure 18. SEM images of the WC nanoparticle dispersion in zinc.58

- Figure 19. Experimental setup of (a) salt-assisted nanoparticle incorporation and (b) melt pressing using a hydraulic press.52

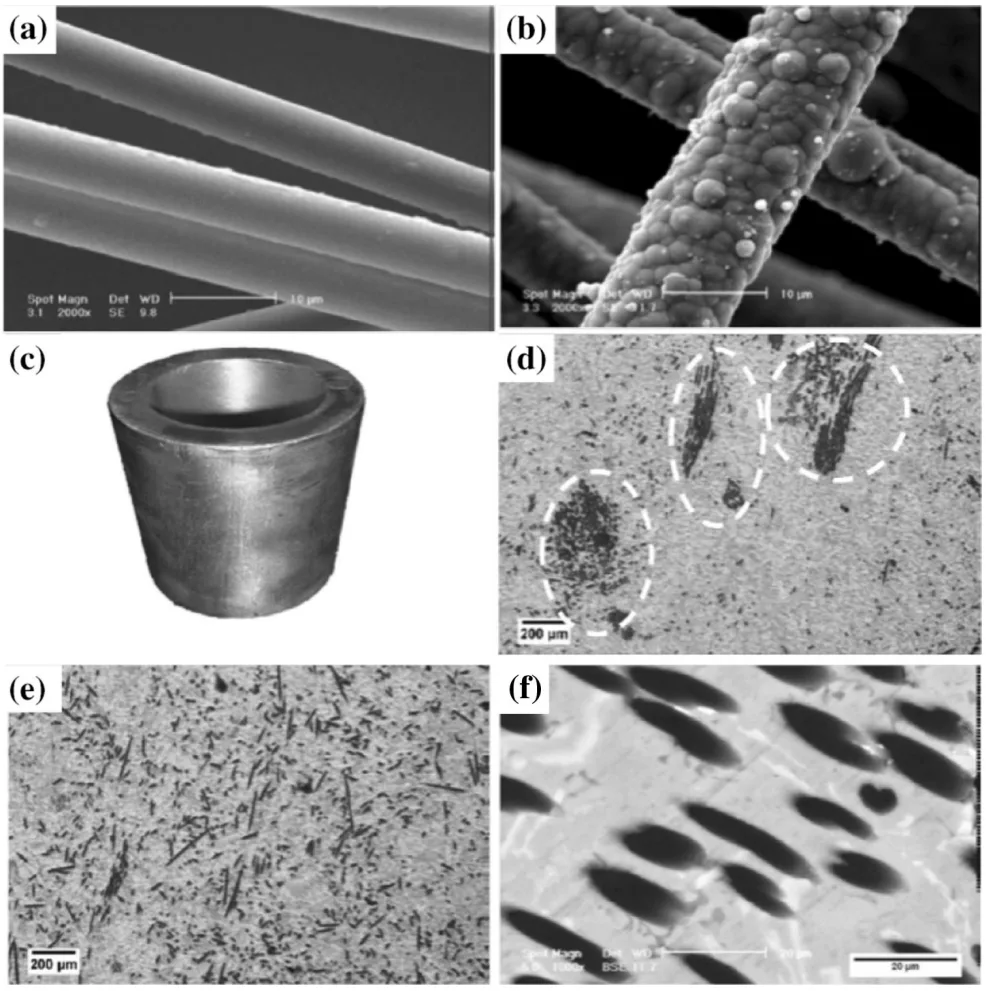

- Figure 20. SEM micrograph of carbon short fibers used, (a) uncoated, (b) Ni-P coated, (c) picture an as-cast sample, (d) distribution of uncoated CSFs in composite C3 samples, (e) distribution of coated CSFs in composite CE3 samples, and (f) SEM micrograph of an agglomerated fiber region in sample CE3.54

- Figure 21. Formation of the composite during non-isothermal infiltration of a fiber preform by liquid metal.

- Figure 22. Schematic of Advanced Pressure Infiltration Casting (APICTM) Process. 68

- Figure 23. Physical and mechanical properties of composites as compared with the two most commonly used alloys, i.e., steel and aluminum.

- Figure 24. Comparison of specific properties of aluminum and magnesium matrix composites indicating the increase in stiffness and strength with respect to the matrix.

- Figure 25. MMC uses in automotive applications as cylinder liners, brake rotors, intake and exhaust valves, and driveshaft, etc.

- Figure 26. A359/20 vol%-SiCp composite brake rotor for an electric vehicle

- Figure 27. Al-SiC composites as heat-spreader plates of an electronics cooling device for the world's first hybrid vehicle, the PRIUS.

- Figure 28. MMC crankshaft pulley made by infiltration of SIALON preform with aluminum.

- Figure 29. REL AI-MMC for (a) brake drum, (b) motorcycle brake rotor, and (c) automotive rotor.

- Figure 30. Al-SiC-graphite piston cylinder made by Eck Industries.

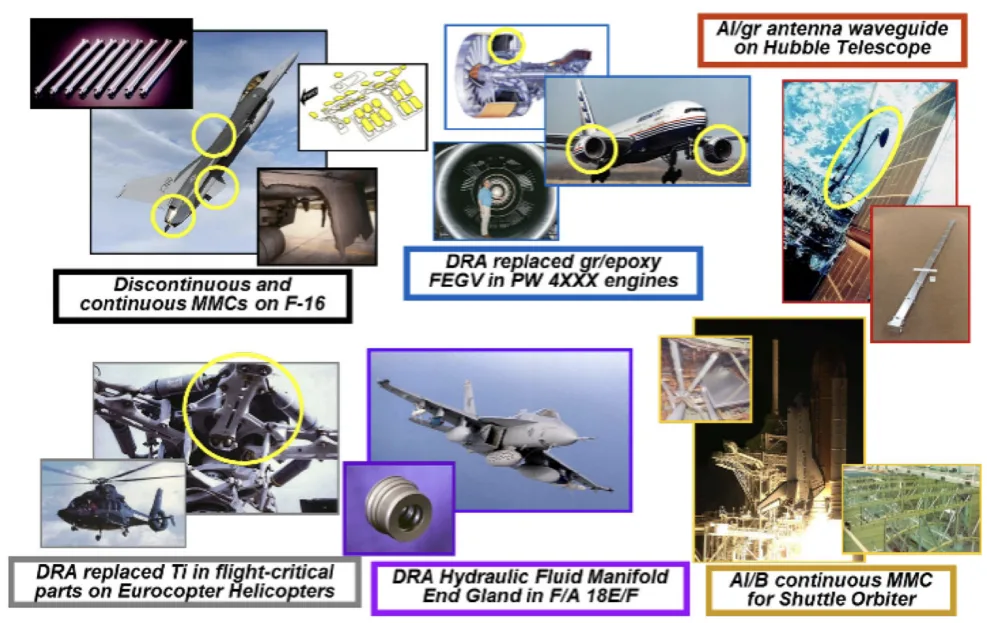

- Figure 31. MMC uses in space industries.

- Figure 32. Discontinuously reinforced aluminum MMCS for electronic packaging applications: (a-top) SiCp/Al electronic package for a remote power controller (photo courtesy of Lockheed Martin Corporation), and (b-bottom) cast Grp/Al components (photo courtesy of MMCC, Inc.).

- Figure 33. Train rotor made from Duralcan.

- Figure 34. Montage of lead-free copper-graphite composite castings.

- Figure 35. A356–10 vol%SiC-4 vol%Gr composite components.

- Figure 36. (a) Microstructure of A356-10 vol% fly ash composite. (b) Intake manifold made of Al-10% fly ash.

- Figure 37. Foam material created by introducing gas in Al-SiC melt.

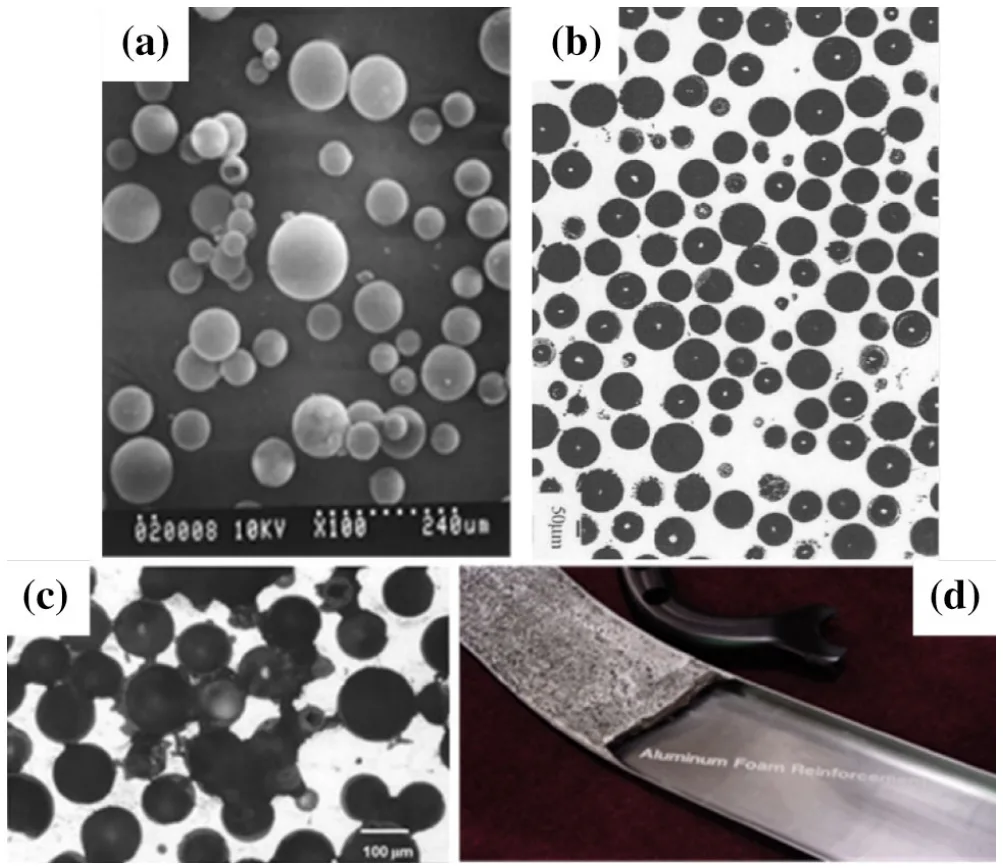

- Figure 38. (a) Fly ash cenospheres, (b) fly ash cenospheres (hollow) in a-Al matrix (c) Al foam (d) aluminum-fly ash cenosphere syntactic foam (micrograph inset) within a steel frame. Courtesy of Bob Purgert.

7. 결론:

주요 연구 결과 요약:

지난 50년간의 주조 금속 복합재료 (MMC)에 대한 광범위한 검토는 선형적인 시장 성장과 연구 논문 발표의 기하급수적인 증가로 특징지어지는 상당한 진전을 보여줍니다. MMC는 특히 자동차 및 항공우주 분야에서 광범위한 응용 분야에 맞춤화된 물성을 제공하는 다용도 재료임이 입증되었습니다. 교반 주조, 압착 주조 및 침투 기술을 포함한 주조 공정은 MMC의 비용 효율적인 제조에 중추적인 역할을 합니다. 해당 분야는 나노 복합재료, 신택틱 폼 및 자가 윤활 복합재료와 같은 정교한 MMC 시스템의 상당한 발전과 함께 지속적으로 진화하고 있습니다. 향후 연구 개발은 주조 MMC의 잠재력을 최대한 실현하기 위해 비용 절감, 가공성 향상, 포괄적인 재료 데이터베이스 구축 및 효율적인 재활용 방법 개발을 포함한 주요 과제를 해결하는 데 우선순위를 두어야 합니다.

연구의 학문적 의의:

본 연구는 주조 MMC 개발에 대한 포괄적인 역사적 검토를 통해 귀중한 학문적 기여를 제공하며, 지난 50년간 해당 분야의 진화에 대한 체계적인 개요를 제공합니다. 주요 연구 동향, 공정 방법론 및 응용 영역을 종합하여 연구자 및 산업 전문가를 위한 통합된 자료 역할을 합니다. 미래 연구 방향과 과제를 식별함으로써 본 논문은 재료 과학 및 공학 분야의 추가적인 학문적 탐구와 기술 혁신을 자극합니다.

실용적 의미:

본 검토의 실용적인 의미는 첨단 재료 솔루션을 모색하는 산업에 매우 중요합니다. 본 논문은 자동차 및 항공우주와 같은 분야에서 까다로운 성능 기준을 충족할 수 있는 주조 MMC의 잠재력을 강조하며, 향상된 부품 설계 및 제조를 위한 경로를 제공합니다. MMC 생산을 위한 비용 효율적인 주조 공정에 대한 통찰력은 산업 확장성에 특히 관련이 있습니다. 본 논문은 MMC의 장점을 강조하고 기존의 한계를 해결함으로써 상업적 응용 분야에서 MMC의 광범위한 채택을 장려하여 혁신과 시장 성장을 촉진합니다.

연구의 한계 및 향후 연구 분야:

검토 논문으로서 본 연구는 기존 문헌에 의존하며 새로운 실험 데이터를 제시하지 않는다는 점에서 본질적인 한계가 있습니다. 향후 연구는 해당 분야의 발전을 위해 식별된 필수 과제를 해결하는 데 우선순위를 두어야 합니다. 향후 연구의 주요 영역에는 MMC 생산 비용 절감, 산업적 채택 확대를 위한 가공성 개선, 부품 설계를 지원하기 위한 강력한 재료 데이터베이스 생성, 지속 가능한 MMC 활용을 위한 효과적인 재활용 기술 개발이 포함됩니다. 또한, 연구는 차세대 MMC, 예를 들어 그래핀 강화 복합재료 및 자가 치유 재료와 대규모 성능 테스트 및 MMC 부품 응용 분야의 신뢰성 및 일관성을 보장하기 위한 표준화 노력에 초점을 맞춰야 합니다.

8. 참고 문헌:

- 1. P.K. Rohatgi, B.C. Pai, S.C. Panda, Preparation of cast aluminum-silica particulate composites. J. Mater. Sci. (UK) 14, 2277-2283 (1979)

- 2. P. Rohatgi, Cast metal matrix composites: past, present, and future, in Transactions of the American Foundry Society and the One Hundred Fifth Annual Castings Congress, 2001, pp. 1-25

- 3. Metal Matrix Composites (MMC) Market for Ground Transportation, Electronics/Thermal Management, Aerospace, and Other End-users-Global Industry Analysis, Size, Share, Growth, Trends and Forecast, 2013-2019

- 4. M.K. Surappa, P.K. Rohatgi, Preparation and properties of cast Al-alloy-ceramic particulate composites. J. Mater. Sci. (UK) 16(4), 983–993 (1981)

- 5. R. Mehrabian, A. Sato, M.C. Flemings, Cast composites of aluminum alloys. Light Met. 1975, 2 (1975)

- 6. F.A. Badia, P.K. Rohatgi, Dispersion of graphite particles in aluminum castings through injection of the melt. Trans. AFS 76, 402-406 (1969)

- 7. T.P.D. Rajan, R.M. Pillai, B.C. Pai, K.G. Satyanarayana, P.K. Rohatgi, Fabrication and characterization of Al-7Si-0.35 Mg/fly ash metal matrix composites processed by different stir casting routes. Compos. Sci. Technol. 67, 3369–3377 (2007)

- 8. M.R. Madhava, S. Raman, P.K. Rohatgi, M.K. Surappa, Influence of certain microstructural parameters on the ultrasonic velocities and elastic constants of aluminum alumina particulate composites. Scr. Metall (USA) 15, 1191-1195 (1981)

- 9. D. Nath, P.K. Rohatgi, Cast aluminum alloy composites containing copper coated ground mica particles. J. Mater. Sci. (UK) 16(6), 1599–1606 (1981)

- M.K. Surappa, S.V. Prasad, P.K. Rohatgi, Wear and abrasion characteristics of cast Al-alumina particle composites. Wear (UK) 77, 295–302 (1981)

- P.K. Rohatgi, S. Ray, P.K. Kelkar, Preparation of aluminum-alumina composite. Indian Patent 124305, 1972

- Rohatgi et al., Aluminum-silicon carbide; aluminum-Al2O3; aluminum-mica composite (IISc, Bangalore, 1974)

- A. Banerjee, P.K. Rohatgi, Cast aluminum alloy containing dispersions of titania and zirconia particles. J. Mater. Sci. (UK) 17(2), 335–342 (1982)

- M.D. Skibo, D.M. Schuster. Process for the production of metal matrix composites by casting and composite therefrom. U.S. Patent 4,759,995. Issued July 26, 1988

- M. Suwa, K. Komuro, Method of producing graphite-containing copper alloys. U.S. Patent 4,207,096. Issued June 10, 1980

- D. Rohatgi, Aluminum–Microballoon Syntactic Foam (AMPRI, Bhopal, 1984)

- Aluminum-TiC by X-D In-situ Process at Martin Marietta 1985

- A. Mortensen, M.N. Gungor, J.A. Cornie, M.C. Flemings, Alloy microstructures in cast metal matrix composites. JOM 38(3), 30–35 (1986)

- B.K. Prasad, T.K. Dan, P.K. Rohatgi, Pressure-induced improvement in interfacial bonding between graphite and the aluminum matrix in graphitic-aluminum particle composites. J. Mater. Sci. Lett. 6(9), 1076-1078 (1987)

- M.K. Aghajanian, J.T. Burke, D.R. White, A.S. Nagelberg, A new infiltration process for the fabrication of metal matrix composites. SAMPE Q. 20, 43-46 (1989)

- Honda, Al-Saffil/Alumina/Graphite Fiber Composite by Pressure Infiltration (Honda, Hamamatsu, 1992)

- T. Suganuma, Al/SiCp Brake Drum (Toyota, Toyota city, 1997)

- Al/SiCp Brake drum using stir casting for Volkswagen 1999

- T. Suganuma, Al-Al2O3/SiO3/Mullitep Composites for Toyota (Toyota, Toyota city, 2000)

- D.P. Robertson, M. Gajdardziska-Josifovska, J.K. Kim, R.Q. Guo, P.K. Rohatgi, Electron microscopy characterization of aluminum alloy-fly ash composites. Microsc. Microanal. 8(S02), 1278–1279 (2002)

- P.K. Rohatgi, P. Shukla, R.B. Thakkar, D. Weiss, Tensile and fatigue properties of permanent mold cast A359-SICp aluminum alloys. Afford. Met. Matrix Compos. High Perform. Appl. 2, 113-126 (2010)

- M. Kestursatya, J.K. Kim, P.K. Rohatgi, Wear performance of copper-graphite composite and a leaded copper alloy. Mater. Sci. Eng. A 339(1–2), 150-158 (2003)

- A. Daoud, M.T. Abou-Elkhair, P. Rohatgi, Wear and friction behavior of near eutectic Al-Si + ZrO2 or WC particle composites. Compos. Sci. Technol. 64(7-8), 1029–1040 (2004)

- Y. Yang, J. Lan, X. Li, Study on bulk aluminum matrix nano-composite fabricated by ultrasonic dispersion of nano-sized SiC particles in molten aluminum alloy. Mater. Sci. Eng. A 380(1–2), 378-383 (2004)

- S. Naher, D. Brabazon, L. Looney, Development and assessment of a new quick quench stir caster design for the production of metal matrix composites. J. Mater. Process. Technol. 166(3), 430–439 (2005)

- P.K. Rohatgi, J.K. Kim, N. Gupta, S. Alaraj, A. Daoud, Compressive characteristics of A356/fly ash cenosphere composites synthesized by pressure infiltration technique. Compos. Part A Appl. Sci. Manuf. 37(3), 430-437 (2006)

- H.G. Seong, H.F. Lopez, M. Gajdardziska-Josifovska, P.K. Rohatgi, Nucleation effects in thermally managed graphite fiber-reinforced Al-Cu and Al-Si composites. Metall. Mater. Trans. A 38(11), 2796–2804 (2007)

- A. Daoud, M.T. Abou El-Khair, M. Abdel-Aziz, P. Rohatgi, Fabrication, microstructure and compressive behavior of ZC63 Mg-microballoon foam composites. Compos. Sci. Technol. 67(9), 1842–1853 (2007)

- H. Uozumi, K. Kobayashi, K. Nakanishi, T. Matsunaga, K. Shinozaki, H. Sakamoto, T. Tsukada, C. Masuda, M. Yoshida, Fabrication process of carbon nanotube/light metal matrix composites by squeeze casting. Mater. Sci. Eng., A 495(1–2), 282–287 (2008)

- P.K. Rohatgi, B.F. Schultz, A. Daoud, W.W. Zhang, Tribological performance of A206 aluminum alloy containing silica sand particles. Tribol. Int. 43(1–2), 455-466 (2010)

- B.F. Schultz, J.B. Ferguson, P.K. Rohatgi, Microstructure and hardness of Al2O3 nanoparticle reinforced Al-Mg composites fabricated by reactive wetting and stir mixing. Mater. Sci. Eng., A 530, 87-97 (2011)

- C. Borgonovo, M.M. Makhlouf, Synthesis of die-castable nano-particle reinforced aluminum matrix composite materials by in situ gas-liquid reactions. Metall. Sci. Technol. 30(1) (2012)

- L. Ivanchev, S.T. Camagu, G. Govender, Semi-solid high pressure die casting of metal matrix composites produced by liquid state processing, in Solid State Phenomena, vol. 192, ed. by R. Lawrance, R.K. Maynard (Trans Tech Publications, Zurich, 2013), pp. 61-65

- G.A.R. Rivero, B.F. Schultz, J.B. Ferguson, N. Gupta, P.K. Rohatgi, Compressive properties of Al-A206/SiC and Mg-AZ91/SiC syntactic foams. J. Mater. Res. 28(17), 2426-2435 (2013)

- J.A. Santa Maria, B.F. Schultz, J.B. Ferguson, P.K. Rohatgi, Al-Al2O3 syntactic foams-part I: effect of matrix strength and hollow sphere size on the quasi-static properties of Al-A206/Al2O3 syntactic foams. Mater. Sci. Eng. A 582, 415–422 (2013)

- J.B. Ferguson, J.A. Santa Maria, B.F. Schultz, P.K. Rohatgi, Al-Al2O3 syntactic foams-part II: predicting mechanical properties of metal matrix syntactic foams reinforced with ceramic spheres. Mater. Sci. Eng. A 582, 423–432 (2013)

- M.F. Ibrahim, A.M. Samuel, M.S. Soliman, H.R. Ammar, F.H. Samuel, A new technology for the production of Al-B4C metal matrix composites. Trans. AFS Trans. 121, 99–110 (2013)

- L.-Y. Chen, D. Weiss, J. Morrow, X. Jia-Quan, X.-С. Li, A novel manufacturing route for the production of high-performance metal matrix nanocomposites. Manuf. Lett. 1(2-4), 62-65 (2013)

- A.D. Moghadam, E. Omrani, H. Lopez, L. Zhou, Y. Sohn, P.K. Rohatgi, Strengthening in hybrid alumina-titanium diboride aluminum matrix composites

- M. Baghi, B. Niroumand, R. Emadi, Fabrication and characterization of squeeze cast A413-CSF composites. J. Alloy. Compd. 710, 29–36 (2017)

- L. Pan, Y. Yang, M.U. Ahsan, D.D. Luong, N. Gupta, A. Kumar, P.K. Rohatgi, Zn-matrix syntactic foams: effect of heat treatment on microstructure and compressive properties. Mater. Sci. Eng. A 731, 413-422 (2018)

- Z. Guan, I. Hwang, X. Li, Highly concentrated WC reinforced Ag matrix nanocomposite manufactured by molten salt assisted stir casting. Procedia Manuf. 26, 146-151 (2018)

- A. Javadi, S. Pan, X. Li, Scalable manufacturing of ultra-strong magnesium nanocomposites. Manuf. Lett. 16, 23-26 (2018)

- I. Hwang, Z. Guan, X. Li, Scalable manufacturing of zinc-tungsten carbide nanocomposites. Procedia Manufacturing 26, 140–145 (2018)

- Y. Pazhouhanfar, B. Eghbali, Microstructural characterization and mechanical properties of TiB2 reinforced Al6061 matrix composites produced using stir casting process. Mater. Sci. Eng. A 710, 172-180 (2018)

- J. Jiang, Y. Wang, Microstructure and mechanical properties of the rheoformed cylindrical part of 7075 aluminum matrix composite reinforced with nano-sized SiC particles. Mater. Des. 79, 32–41 (2015)

- P.K. Rohatgi, J.K. Kim, N. Gupta, S. Alaraj, A. Daoud, Compressive characteristics of A356/fly ash cenosphere composites synthesized by pressure infiltration technique. Compos. Part A Appl. Sci. Manuf. 37, 430-437 (2006)

- A. Mortensen, V.J. Michaud, M.C. Flemings, Pressure-infiltration processing of reinforced aluminum. JOM 45(1), 36-43 (1993)

- E.M. Klier, A. Mortensen, J.A. Cornie, M.C. Flemings, Fabrication of cast particle-reinforced metals via pressure infiltration. J. Mater. Sci. 26(9), 2519-2526 (1991)

- A. Mortensen, L.J. Masur, J.A. Cornie, M.C. Flemings, Infiltration of fibrous preforms by a pure metal: part I. Theory. Metall. Trans. A 20(11), 2535–2547 (1989)

- C. McCullough, H.E. Deve, T.E. Channel, Mechanical response of continuous fiber-reinforced Al2O3- Al composites produced by pressure infiltration casting. Mater. Sci. Eng., A 189(1–2), 147–154 (1994)

- J. Yang, D.D.L. Chung, Casting particulate and fibrous metal-matrix composites by vacuum infiltration of liquid metal under inert gas pressure. J. Mater. Sci. 24(10), 3605–3612 (1989)

- M.K. Aghajanian, M.A. Rocazella, J. Tetal Burke, S.D. Keck, The fabrication of metal matrix composites by a pressureless infiltration technique. J. Mater. Sci. 26(2), 447-454 (1991)

- J. Cornie, Advanced pressure infiltration casting technology produces a near-absolute net-shape metal matrix composite components cost competitively. Mater. Technol. 10(3-4), 43-48 (1995)

- D.B. Miracle, Metal matrix composites-from science to technological significance. Compos. Sci. Technol. 65(15-16), 2526–2540 (2005)

- W.H. Hunt, D.B. Miracle. Automotive applications of metal-matrix composites. 2001

- A. Evans, C. San Marchi, A. Mortensen, Metal Matrix Composites in Industry: An Introduction and a Survey (Springer, Berlin, 2013)

- S.P. Rawal, Metal-matrix composites for space applications. JOM 53(4), 14–17 (2001)

- C. Zweben, Thermal Management and Electronic Packaging Applications (Materials Park, ASM International, 2001), pp. 1078–1084

- A. Macke, B.F. Schultz, P. Rohatgi, Metal matrix composites. Adv. Mater. Process. 170(3), 19-23 (2012)

9. 저작권:

- 본 자료는 "Ajay Kumar P., Pradeep Rohatgi & David Weiss"의 논문: "50 Years of Foundry-Produced Metal Matrix Composites and Future Opportunities"을 기반으로 합니다.

- 논문 출처: DOI 10.1007/s40962-019-00375-4

본 자료는 상기 논문을 요약한 것으로, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.