본 논문 요약은 ['International Research Journal of Engineering and Technology (IRJET)']에 의해 발행된 ['Study of Porosity Defect in Aluminum Die Castings and its Evaluation and Control for Automotive Applications'] 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: 자동차 응용 분야를 위한 알루미늄 다이캐스팅의 기공 결함 연구 및 평가와 제어 (Study of Porosity Defect in Aluminum Die Castings and its Evaluation and Control for Automotive Applications)

- 저자: 수미트 슈클라 (Sumit Shukla)

- 발행 연도: 2020년 7월

- 발행 저널/학술 단체: 국제 공학 기술 연구 저널 (International Research Journal of Engineering and Technology, IRJET)

- 키워드: 알루미늄 (Aluminum), 컴퓨터 단층 촬영 (Computed tomography), 비파괴 검사 (Non-Destructive Testing), 기공 (Porosity), 방사선 투과 검사 (Radiographic Testing)

2. 초록

자동차 시장에서 경쟁력 있는 제품에 대한 요구가 증가함에 따라 고품질의 결함 없는 부품으로 제작된 제품이 항상 경쟁에서 우위를 점합니다. 특정 결함은 피할 수 없지만 설계 및 공정에서 특정 제어를 구현하여 제한할 수 있습니다. 다이캐스팅 부품은 방열판 또는 케이싱과 같은 자동차 응용 분야에 널리 사용되며, 그 안에 존재하는 기공은 특정 수준까지 분석 및 검증되어 허용됩니다. 따라서 기공은 다이캐스팅에서 결함으로 큰 문제이지만, 다행히도 기공이 항상 주조품이 결함이 있다는 것을 의미하는 것은 아니며 변경이 필요하지 않을 수도 있습니다. 전체 검사를 통해 안정성 및 구조적 무결성 요구 사항을 충족하는지 확인할 수 있습니다. 본 논문은 자동차 산업에 사용되는 알루미늄 다이캐스팅의 기공 결함에 대한 상세한 연구를 설명하고 일반적인 표준을 기반으로 기공의 존재를 식별하는 데 사용되는 다양한 분석 및 검증 방법에 중점을 둡니다.

3. 연구 배경:

연구 주제 배경:

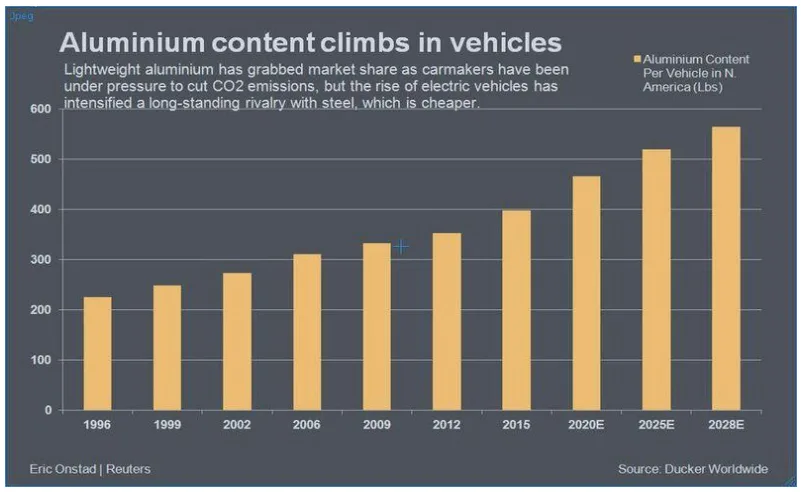

경쟁적인 자동차 시장에서 고품질, 무결함 부품에 대한 요구가 증가하고 있습니다. 다이캐스팅은 방열판 및 케이싱과 같은 자동차 응용 분야에 광범위하게 사용됩니다. 다이캐스팅 부품에서 흔히 발생하는 결함인 기공은 허용 가능한 품질 수준을 보장하기 위해 신중한 분석과 검증이 필요합니다. 기공은 다이캐스팅에서 중요한 문제이지만, 기공의 존재가 반드시 주조품의 결함을 의미하는 것은 아니라는 점을 이해하는 것이 중요합니다. 부품이 안정성 및 구조적 무결성 요구 사항을 충족하는지 확인하려면 종합적인 검사가 필수적입니다. 알루미늄은 경량성, 전기 및 열 전도성, 기계적 강도 및 내식성을 포함한 유리한 특성으로 인해 자동차 분야에서 점점 더 선호되고 있습니다. 이로 인해 도어, 트렁크, 후드, 엔진과 같은 자동차 부품과 특히 효과적인 열 방출을 위한 자동차 전자 장치의 방열판에 알루미늄이 크게 통합되었습니다. 알루미늄은 "가장 빠르게 성장하는 자동차 소재"로 인식되고 있으며 자동차 소재 응용 분야에서 전례 없는 성장을 경험하고 있습니다.

기존 연구 현황:

기존 연구에서는 다이캐스팅의 특정 결함이 불가피하지만 설계 및 공정 제어를 통해 제한될 수 있음을 인정합니다. 다이캐스팅의 기공은 철저한 분석과 검증이 필요한 잘 문서화된 현상입니다. Ducker Worldwide와 WardsAuto 및 DuPont Automotive의 설문 조사와 같은 산업 설문 조사에서는 2025년까지 엄격한 연비 및 배기가스 기준을 충족하기 위해 자동차 제조에서 알루미늄 채택이 증가하고 있음을 강조하며, 이는 알루미늄 다이캐스팅의 기공과 같은 결함 관리가 더욱 중요해짐을 시사합니다.

연구의 필요성:

다이캐스팅 부품의 기공은 구조적 무결성 및 기능에 심각한 영향을 미쳐 약점을 유발하고 내압성 및 침투 방지 기능을 저하시킬 수 있습니다. 예를 들어, 기공은 가스 또는 유체를 담도록 설계된 부품에서 누출을 일으키고 성능을 저하시킬 수 있습니다. 또한 기공은 표면 마감 요구 사항 및 고객 만족도에 간접적인 영향을 미칠 수 있습니다. 따라서 주조품의 기공 특성을 파악하는 것은 피로 강도를 예측하고 장기적인 사용 수명을 보장하는 데 매우 중요합니다. 본 연구는 특히 자동차 산업에 사용되는 알루미늄 다이캐스팅의 기공 결함에 대한 상세한 조사의 필요성을 다룹니다. 본 연구는 일반적인 산업 표준을 참조하여 기공을 식별하기 위해 사용되는 다양한 분석 및 검증 방법에 중점을 둡니다.

4. 연구 목적 및 연구 질문:

연구 목적:

본 논문은 특히 자동차 산업에 사용되는 알루미늄 다이캐스팅의 기공 결함에 대한 상세한 연구를 제공하는 것을 목표로 합니다. 주요 초점은 일반적인 산업 표준을 참조하여 기공의 존재를 감지하고 평가하기 위해 사용되는 다양한 분석 및 검증 방법을 설명하는 것입니다.

핵심 연구:

본 연구에서 조사된 핵심 연구 분야는 다음과 같습니다.

- 알루미늄 다이캐스팅의 기공 결함 분석.

- 비파괴 검사(NDT) 기술을 포함한 기공 감지 검증 방법 조사.

- 자동차 산업에서 기공 평가에 사용되는 일반적인 표준 검토.

연구 가설:

본 논문에서는 연구 가설을 명시적으로 언급하지 않습니다.

5. 연구 방법론

연구 설계:

본 연구는 알루미늄 다이캐스팅의 기공 결함에 대한 핸드북 수준의 검토 역할을 하는 기술적 및 분석적 연구 설계를 채택합니다. 기존 지식과 표준을 종합하여 자동차 응용 분야에 초점을 맞춰 주제에 대한 포괄적인 개요를 제공합니다.

자료 수집 방법:

자료 수집 방법은 다이캐스팅의 기공과 관련된 기존 문헌, 산업 표준 및 기술 자료에 대한 포괄적인 검토를 기반으로 합니다. 여기에는 ASTM E505 및 VDG 사양 P 201과 같은 발표된 연구, 산업 표준, 관련 산업 설문 조사 및 보고서 분석이 포함됩니다.

분석 방법:

분석 방법은 기공 유형, 원인 및 다이캐스팅 부품에 미치는 영향 등 기공 특성에 대한 기술적 검토를 포함합니다. 기공 감지 및 평가를 위한 다양한 비파괴 검사(NDT) 방법, 특히 방사선 투과 검사(RT) 및 컴퓨터 단층 촬영(CT)의 비교 분석을 포함합니다. 또한 본 연구는 기공 평가를 위한 산업 표준에 대한 분석적 개요를 제공하여 적용 및 중요성을 자세히 설명합니다.

연구 대상 및 범위:

본 연구는 특히 자동차 응용 분야의 맥락에서 알루미늄 다이캐스팅에서 발생하는 기공 결함에 초점을 맞춥니다. 범위는 기공 유형(가스 관련 기공 및 수축 관련 기공), NDT 기술을 사용한 평가 방법론, 기공 평가 및 제어를 위한 산업적으로 인정된 표준 적용에 대한 자세한 논의를 포함합니다.

6. 주요 연구 결과:

핵심 연구 결과:

본 논문에서 제시된 주요 연구 결과는 다음과 같습니다.

- 구조적 무결성 및 기능적 성능에 미치는 영향을 자세히 설명하면서 다이캐스팅 부품의 중요한 결함으로서의 기공에 대한 포괄적인 설명.

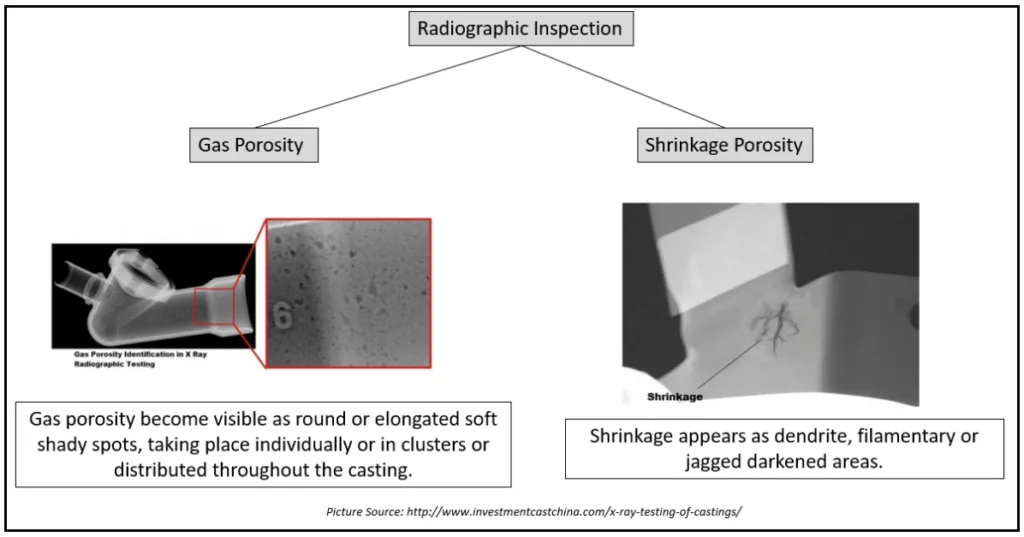

- 가스 관련 기공과 수축 관련 기공을 구별하는 기공 유형에 대한 명확한 분류 및 설명(원인 및 특징적인 외관 포함).

- 기공 분석을 위한 주요 비파괴 검사(NDT) 방법으로서의 방사선 투과 검사(RT) 및 컴퓨터 단층 촬영(CT)에 대한 자세한 설명(원리, 응용 분야 및 기공 감지 및 특성화의 비교 장점 강조).

- 자동차 산업에서 기공 평가에 사용되는 산업 표준, 특히 ASTM E505 및 VDG 사양 P 201에 대한 개요(표준 정의, 기준 방사선 사진 및 합격 기준 상세 설명).

- 알루미늄 다이캐스팅의 기공을 최소화하기 위한 전략에 대한 논의(설계 단계 지침 및 진공 주조와 같은 제조 단계 기술을 포함한 설계 고려 사항 및 제조 공정 최적화의 중요성 강조).

제시된 데이터 분석:

본 논문은 그림과 표를 효과적으로 활용하여 데이터를 제시하고 주요 개념을 설명합니다.

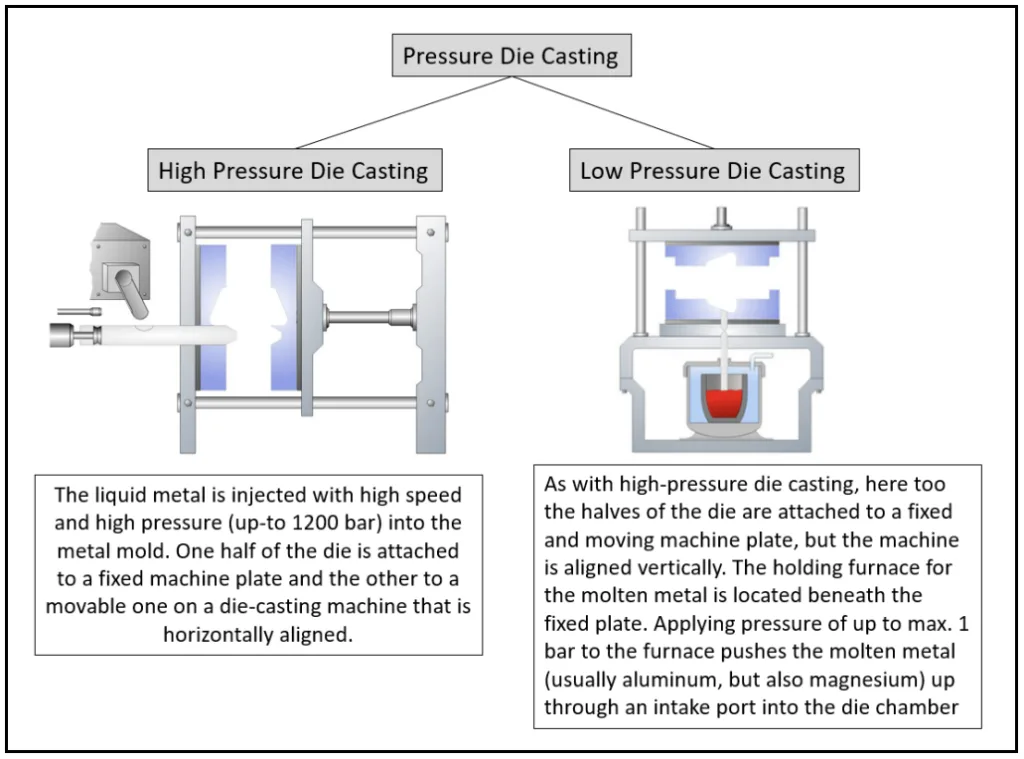

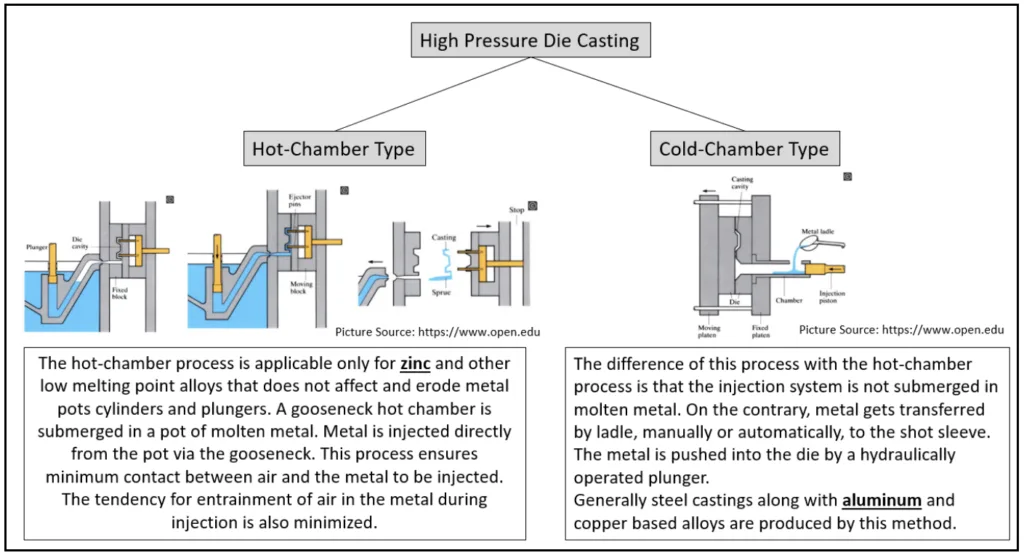

- 그림 1-4: 자동차 응용 분야에서 알루미늄 수요 증가를 보여주고 고압 및 저압 다이캐스팅, 핫 챔버 및 콜드 챔버 유형을 포함한 알루미늄 다이캐스팅 공정에 대한 개요를 제공합니다.

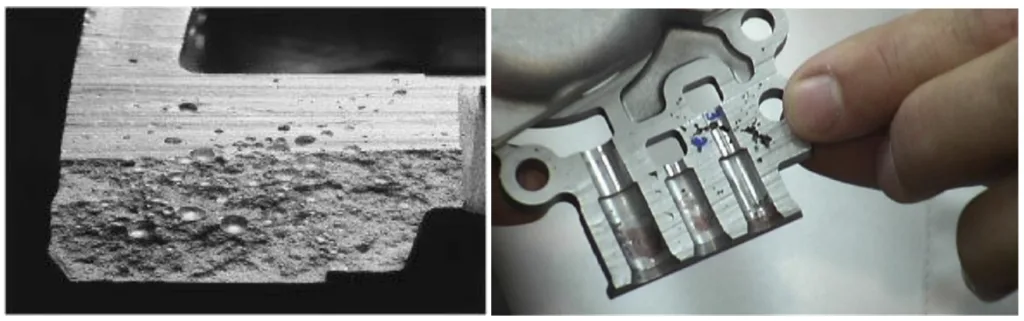

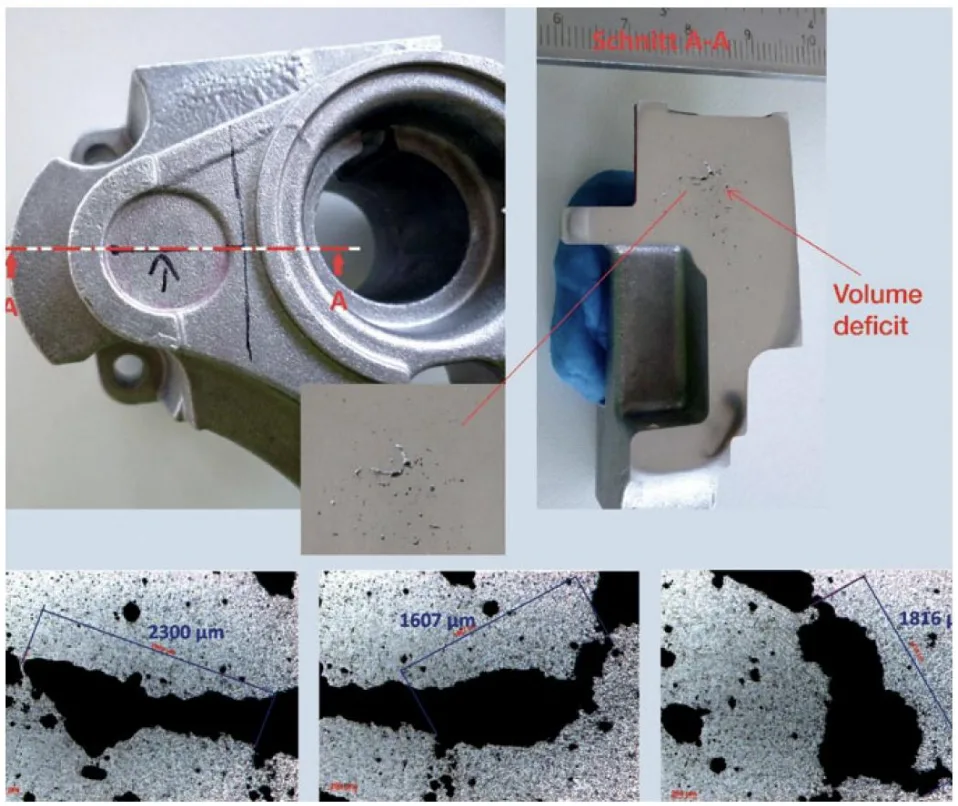

- 그림 5-10: 표면 및 내부 기공, 특히 가스 기공 및 수축 기공을 포함하여 다이캐스팅 부품의 다양한 기공 발현을 묘사하고 시각적 특성을 보여줍니다.

- 그림 11-13: 기공 감지를 위한 2D 및 3D 방사선 투과 검사 기술을 비교하여 방사선 사진 이미지에서 기공의 모양과 컴퓨터 단층 촬영(CT)의 장점을 보여줍니다.

- 그림 14-15: CT 이미징을 사용하여 다이캐스팅 부품 분석을 제시하여 기공 측정 및 평가를 위한 CT 스캔 데이터의 적용을 보여줍니다.

- 그림 16: 시각 검사, 2D 방사선 투과 검사(X선) 및 3D 방사선 투과 검사(CT X선)를 비교하여 기공을 결정하기 위한 시험 방법 및 측정 변수에 대한 개요를 제공합니다.

- 그림 17-21: ASTM E 505 표준을 자세히 설명합니다(다양한 기공 등급에 대한 기준 방사선 사진, 합격 기준 예시, 표준에 따른 기공 평가를 위한 대표적인 방사선 사진 포함).

- 그림 22-23: VDG 사양 P 201에 정의된 대로 기공 직경 및 기공 길이의 표현을 보여주고 이 표준을 기반으로 엔지니어링 도면에서 기공 키의 예시를 제공합니다.

- 그림 24: 부품 샘플에 대한 CT 스캔 평가 결과를 보여주어 실제 평가에서 기공 표준 적용을 보여줍니다.

- 그림 25: 다양한 기공 함량을 가진 미세 구조의 예시를 제시하여 기공 수준과 미세 구조 이미지를 시각적으로 연관시킵니다.

- 그림 26-28: 부품 설계 및 제조 단계를 위한 다이캐스팅 체크리스트 예시와 다이 사양을 위한 예시 체크리스트 파트 1, 2&3을 제공하여 제조 가능성 및 품질 관리를 위한 설계를 강조합니다.

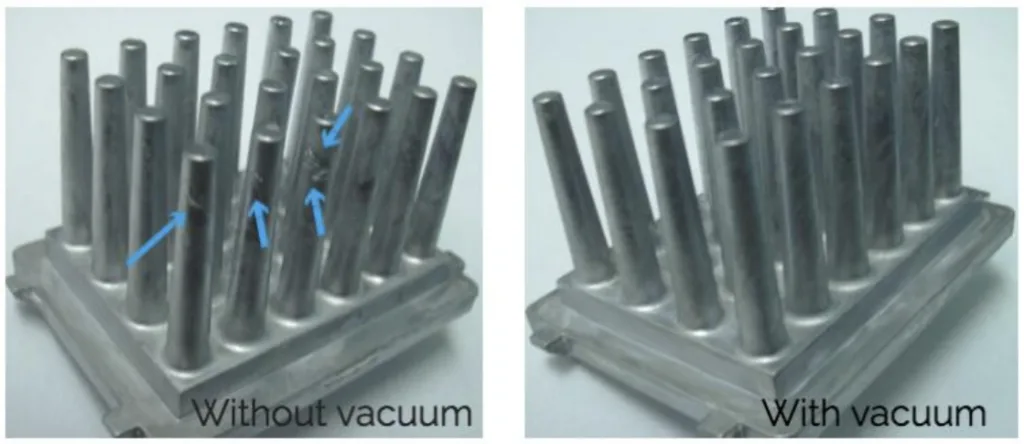

- 그림 27: 진공 주조 유무에 따른 다이캐스팅을 비교하여 진공 주조 기술을 통해 달성된 기공 감소를 보여줍니다.

그림 목록:

- Fig 1: 자동차 산업으로의 알루미늄 수요 증가 (Growing demand of Aluminum into the Automotive World)

- Fig 2: 일반적으로 자동차 응용 분야에 사용되는 알루미늄 다이캐스팅 부품 (Aluminum Die Casting components generally used for Automotive Applications)

- Fig 3: 압력 다이캐스팅 공정 유형 (Types of Pressure Die Casting Process)

- Fig 4: 고압 다이캐스팅 공정 유형 (Types of High Pressure Die Casting Process)

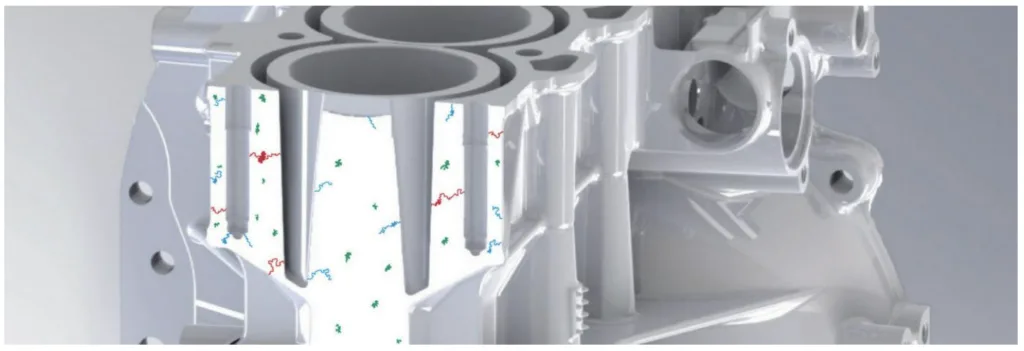

- Fig 5: 다이캐스팅 부품의 기공 (Porosity in the Die cast components)

- Fig.6: 기공과 관련된 문제 (Problems associated with Porosity)

- Fig.7: 가스 기공 (Gas Porosity)

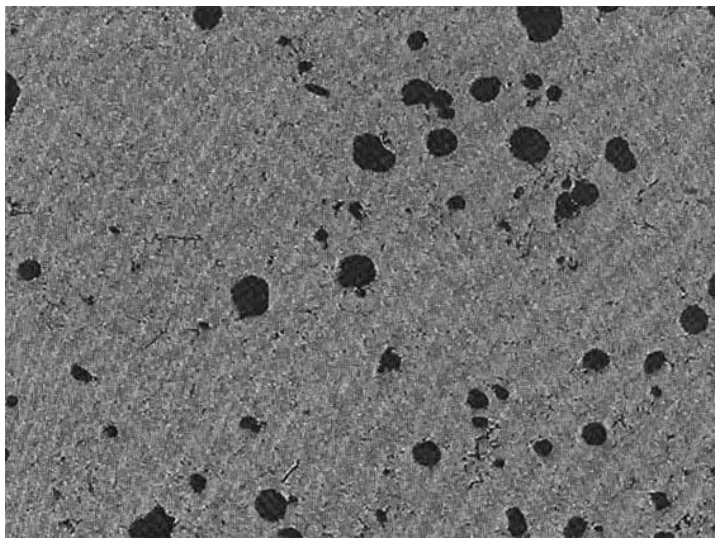

- Figure 8: 둥근 매끄러운 벽을 가진 가스 기공 (Gas porosity is round with smooth walls)

- Fig.9: 수축 기공 (Shrinkage Porosity)

- Fig.10: 수축 기공 확대 보기 (Shrinkage Porosity closed view)

- Figure 11: 기공(녹색 강조 표시)은 더 밝게 나타나고 주조물의 나머지는 더 어둡게 나타남 (The porosity (highlighted in green) is shown in a lighter appearance, while the rest of the casting has a darker appearance.)

- Figure 12: 방사선 투과 검사를 통한 기공 유형 특성화 (Characterization of Porosity Types through Radiographic Inspection)

- Figure 13: 간단한 2D 방사선 투과 검사를 통한 기공 특성화 (Characterization of Porosity through simple 2D Radiographic Inspection)

- Figure 14: 다이캐스팅 부품의 CT 이미지 분석 (Analysis through CT Image of a diecast component)

- Figure 15: 단층 촬영 스캔으로 감지된 가장 많은 기공 함량을 가진 부품의 금속 조직 검사 결과 (Shows the result of the metallographic examination of the part with the largest content of porosities detected by the tomographic scan.)

- Figure 16: 기공 결정을 위한 시험 방법/측정 변수 개요 (Overview of test methods/measured variables for determining porosity)

- Figure 17: ASTM E 505: 알루미늄 다이캐스팅 검사를 위한 기준 방사선 사진 (ASTM E 505: Reference Radiographs for Inspection of Aluminum Die Castings)

- Figure 18: 합격 기준 예시 (Acceptance Limit example)

- Figure 19: 카테고리 및 등급 요구 사항 (Category and Grade Requirement)

- Figure 20: 대표적인 방사선 사진 캡처 (Representative radioscopy pictures captures)

- Figure 21: 대표적인 방사선 사진에서 묘사된 결과 (Results as depicted from representative radioscopy pictures)

- Figure 22: 기공 직경/기공 길이 표현 (Representation of Pore Diameter / Pore Length)

- Figure 23: 도면에서 기공 키 표현 (Representation of Porosity Key in drawings)

- Figure 24: 부품 1 및 2 – 다른 영역의 단면 보기 (Component 1 and 2 – Section views at different areas)

- Figure 25

- Figure 26: 다이캐스팅 체크리스트 예시 (Die cast checklist example)

- Figure 27: 진공 주조 없는 경우(좌) 진공 주조 있는 경우(우) (Without vacuum casting (left) With vacuum casting (right))

- Figure 28: 예시 체크리스트 파트 1, 2&3 (Example checklist Part 1,2&3)

7. 결론:

주요 연구 결과 요약:

본 연구는 기공이 특히 자동차 산업에서 다이캐스팅 제품의 기능 및 안전에 중요한 역할을 한다는 점을 강조합니다. 본 연구는 기공 수준 및 특성을 평가하는 데 있어 비파괴 검사(NDT) 방법, 특히 방사선 투과 검사(RT) 및 컴퓨터 단층 촬영(CT)의 필수적인 역할을 강조합니다. 또한 본 논문은 자동차 다이캐스팅의 기공 평가 및 품질 관리에 대한 중요한 지침을 제공하는 ASTM E505 및 VDG 사양 P 201과 같은 산업 표준의 중요성을 강조합니다. 주요 결과는 설계 및 제조 단계를 모두 포괄하는 체계적인 기술적 접근 방식을 채택함으로써 생산 공정 초기에 기공을 포함한 주조 결함을 크게 줄일 수 있다는 것입니다. 이러한 사전 예방적 접근 방식은 제조 후반 단계에서 발생할 수 있는 편차 및 복잡성을 최소화합니다.

연구의 학문적 의의:

본 연구는 재료 공학 및 제조 분야에서 중요한 영역인 알루미늄 다이캐스팅의 기공 결함에 대한 포괄적이고 체계적인 개요를 제공함으로써 상당한 학문적 가치를 제공합니다. 기공 유형, 평가 방법론 및 관련 산업 표준에 대한 정보를 통합하여 다이캐스팅 및 비파괴 검사 분야의 연구원, 학계 및 학생들에게 귀중한 자료 역할을 합니다. 본 논문은 자동차 알루미늄 다이캐스팅의 기공의 복잡성을 설명하고 강력한 품질 관리 조치의 중요성을 강조함으로써 지식 체계에 기여합니다.

실용적 의미:

본 연구의 실용적 의미는 자동차 다이캐스팅 산업에 매우 중요합니다. 본 논문은 엔지니어와 설계자에게 알루미늄 다이캐스팅 부품의 기공을 이해하고 평가하고 최소화하는 데 대한 실행 가능한 통찰력을 제공합니다. 실무자가 기공 감지 및 특성화를 위한 적절한 NDT 방법을 선택하도록 안내하여 보다 효과적인 품질 보증 프로세스를 가능하게 합니다. ASTM E505 및 VDG 사양 P 201과 같은 산업 표준에 대한 자세한 설명은 제조업체에 표준화된 기공 평가 및 합격 기준을 구현하는 데 필요한 도구를 제공합니다. 또한 설계 및 제조 공정 최적화에 대한 강조는 기공을 줄이고 부품 품질을 개선하며 전반적인 생산 효율성을 향상시키는 실용적인 전략을 제공합니다.

연구의 한계 및 향후 연구 분야:

본 연구는 검토 논문으로서 독창적인 실험 데이터를 제시하기보다는 기존 문헌 및 표준에 의존한다는 한계가 있습니다. 향후 연구는 특정 자동차 부품에 초점을 맞춘 정량적 연구를 통해 다양한 다이캐스팅 공정 매개변수에서 기공 형성 및 제어를 조사하는 데 도움이 될 수 있습니다. 초음파 검사 또는 와전류 검사와 같은 RT 및 CT를 넘어서는 고급 NDT 기술과 기공 평가의 효과에 대한 추가 탐구가 가치가 있을 것입니다. 또한 알루미늄 다이캐스팅의 기공을 최소화하기 위해 게이팅 시스템, 벤팅 전략 및 냉각 채널 설계를 포함한 다이캐스팅 공정 및 설계 매개변수 최적화에 초점을 맞춘 연구는 향후 연구를 위한 유망한 영역을 나타냅니다.

8. 참고 문헌:

- [1] [2]: www.spotlightmetal.com

- [3]: https://www.godfreywing.com/blog

- [4]: Zhao, X., He, Z., Zhang, S., Liang, D.: A sparse representation based robust inspection system for hidden defects classification in casting components. Neurocomputing 153, 1-10 (2015)

- [5]: VW 50093: Issue 2012-07

- Fig [2]: www.investmentcastchina.com

- Fig [5]: https://www.hillandgriffith.com/die-casting-news/die-casting-porosity-2 and

http://www.mapeng.net/Files/Remoteupfile/2015-1/24/01-gas-porosity-in-castings.jpg - Fig [6] [7] [9]: https://www.godfreywing.com/blog/how-to-fix-die-casting-porosity

- Fig [8] [10]: https://www.hillandgriffith.com/die-casting-news/diecasting-gas-porosity-problem-solving

- Fig [11]: https://www.godfreywing.com

- Fig [13] [14]: https://www.yxlon.com/en/applications/foundries

- Fig [15]: http://www.papco.cz/ke_stazeni/soubor2_62.pdf

- Fig [16]: P202 Version: September 2010 BDG-Layout August 2015

- Fig [18] [19]: http://www.voith.com/corp-en/VN_3068_en.pdf

- Fig [22] [25]: BDG, Hansaallee 203, 40549 Düsseldorf, for download: www.bdguss.de

- Fig [27]: https://www.dynacast.com/en/knowledge-center/multiple-design-solutions/die-cast-design/part-improvement/porosity

- Fig [28]: NADCA Product Specification Standards for Die Castings / 2015

9. 저작권:

- 본 자료는 "[수미트 슈클라 (Sumit Shukla)]"의 논문: "[Study of Porosity Defect in Aluminum Die Castings and its Evaluation and Control for Automotive Applications]"을 기반으로 합니다.

- 논문 출처: www.irjet.net

본 자료는 상기 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.