본 논문 요약은 ['고압 다이캐스팅 시뮬레이션을 위한 단순화된 모델'] 논문을 ['Procedia Engineering, The Manufacturing Engineering Society International Conference, MESIC 2015']에 발표된 내용을 기반으로 작성되었습니다.

1. 개요:

- 제목: 고압 다이캐스팅 시뮬레이션을 위한 단순화된 모델 (Simplified models for high pressure die casting simulation)

- 저자: E. Anglada, A. Meléndez, I. Vicario, E. Arratibel, G. Cangas

- 발행 연도: 2015년

- 발행 저널/학회: Procedia Engineering, The Manufacturing Engineering Society International Conference, MESIC 2015

- 키워드: 유한 요소 (finite elements); 수치 시뮬레이션 (numerical simulation); 열 전달 (heat transfer); HPDC; 금속 주조 (metal casting)

2. 연구 배경:

연구 주제 배경:

금속 주조 공정의 수치 시뮬레이션은 본질적으로 복잡한 유형의 시뮬레이션입니다. 고압 다이캐스팅 (HPDC) 시뮬레이션은 산업 공정이 연속적인 제조 사이클을 기반으로 하고, 부품 형상이 복잡하며, 합금이 매우 빠른 속도로 주입되기 때문에 추가적인 어려움이 있습니다. 이러한 요인들은 복잡한 경우 계산 시간을 길게 만들고, 심지어 며칠까지 걸릴 수도 있습니다.

기존 연구 현황:

수치 시뮬레이션은 금속 주조 산업에서 널리 사용되는 도구입니다. 상세 모델은 정확한 공정 예측에 필수적이지만, 정확도를 다소 희생하더라도 빠른 솔루션이 필요한 상황이 발생합니다. 이러한 속도에 대한 필요성은 초기 제안 단계, 설계 대안의 신속한 평가, 특히 시뮬레이션 모델의 반복적인 조정 과정에서 두드러집니다.

연구의 필요성:

HPDC 시뮬레이션에서는 정확성과 계산 효율성의 균형을 맞추는 것이 중요합니다. 실험 데이터와 상관 관계를 갖기 위해 반복적인 시뮬레이션을 포함하는 시뮬레이션 모델 조정의 반복적인 특성은 상세 모델을 사용할 경우 시간이 많이 소요될 수 있습니다. 따라서 허용할 수 없는 정확도 손실 없이 더 빠른 계산 시간을 제공하는 단순화된 모델을 탐색하고 검증하는 것은 실제 응용 분야, 특히 모델 조정 워크플로우에서 필수적입니다.

3. 연구 목적 및 연구 질문:

연구 목적:

본 연구는 HPDC 시뮬레이션 모델을 단순화하기 위한 다양한 방법론을 조사하고 논의하는 것을 목표로 합니다. 이 연구는 이러한 단순화의 장점과 단점을 평가하고, 계산 속도와 몰드 및 주조품의 열적 거동 예측 정확도 간의 상충 관계에 초점을 맞춥니다.

주요 연구 질문:

본 논문에서 다루는 핵심 연구 질문은 다음과 같습니다.

- 예열 사이클 포함과 관련된 단순화가 HPDC 시뮬레이션의 정확도와 계산 시간에 어떤 영향을 미치는가?

- 열 전달 분석만 사용하는 것과 열 및 유동 연동 분석을 사용하는 것이 시뮬레이션 결과와 계산 효율성에 어떤 영향을 미치는가?

- 기하학적 단순화, 특히 유사 2D 모델을 사용하면 계산 시간을 어느 정도 단축할 수 있으며, 그에 따른 정확도 손실은 어느 정도인가?

연구 가설:

중심 가설은 단순화된 HPDC 시뮬레이션 모델이 특히 열적 거동 예측에 있어 합리적인 수준의 정확도를 유지하면서 계산 시간을 크게 단축할 수 있다는 것입니다. 본 연구는 이 가설을 검증하고 관련된 상충 관계를 정량화하기 위해 특정 단순화 기술을 탐구합니다.

4. 연구 방법론

연구 설계:

본 연구는 비교 방법론을 채택합니다. 단순화된 모델의 정확성은 상세 3D 시뮬레이션 모델에서 얻은 결과와 비교하여 평가합니다. 참조 모델 역할을 하는 이 상세 모델은 이전 연구에서 실험 결과에 대해 이미 검증되었습니다.

자료 수집 방법:

자료는 상용 유한 요소 소프트웨어인 ProCAST를 사용하여 수행된 수치 시뮬레이션을 통해 수집됩니다. 이 소프트웨어는 전산 유체 역학 (CFD)과 열 전달 분석을 결합하여 HPDC 공정을 시뮬레이션하는 데 사용됩니다. 수집된 주요 자료는 시뮬레이션 중 몰드 및 주조 부품 내 특정 지점에서의 온도 프로파일입니다.

분석 방법:

분석은 다양한 시뮬레이션 시나리오에서 온도 결과와 계산 시간을 비교하는 데 중점을 둡니다. 이러한 시나리오는 다음과 같습니다.

- 예열 사이클 유무에 따른 상세 3D 모델.

- 열 전달 분석만 사용한 상세 3D 모델과 열 및 유동 연동 분석을 사용한 상세 3D 모델 비교.

- 유사 2D 모델과 상세 3D 모델 비교.

단순화된 모델의 정확성은 상세 3D 모델 결과로부터의 온도 예측 편차를 정량화하여 평가합니다. 계산 시간은 단순화를 통해 달성한 계산 효율성 향상을 평가하기 위해 직접 비교합니다.

연구 대상 및 범위:

본 연구는 간단한 원통형 캐비티 (Ø50 mm, 길이 250 mm)를 가진 프로토타입 몰드를 사용한 HPDC 공정에 초점을 맞춥니다. 주입된 합금은 일반적인 알루미늄 다이캐스팅 합금인 AlSi9Cu3이고, 몰드 재료는 H13 강입니다. 조사된 단순화는 다음과 같습니다.

- 예열 사이클: 열적 안정화에 도달하기 위해 예열 사이클 유무에 따른 시뮬레이션.

- 분석 유형: 열 전달 분석만 사용하는 것과 열 및 유동 연동 분석 비교.

- 기하학적 단순화: 3D 몰드의 단면을 나타내는 유사 2D 모델 활용.

5. 주요 연구 결과:

주요 연구 결과:

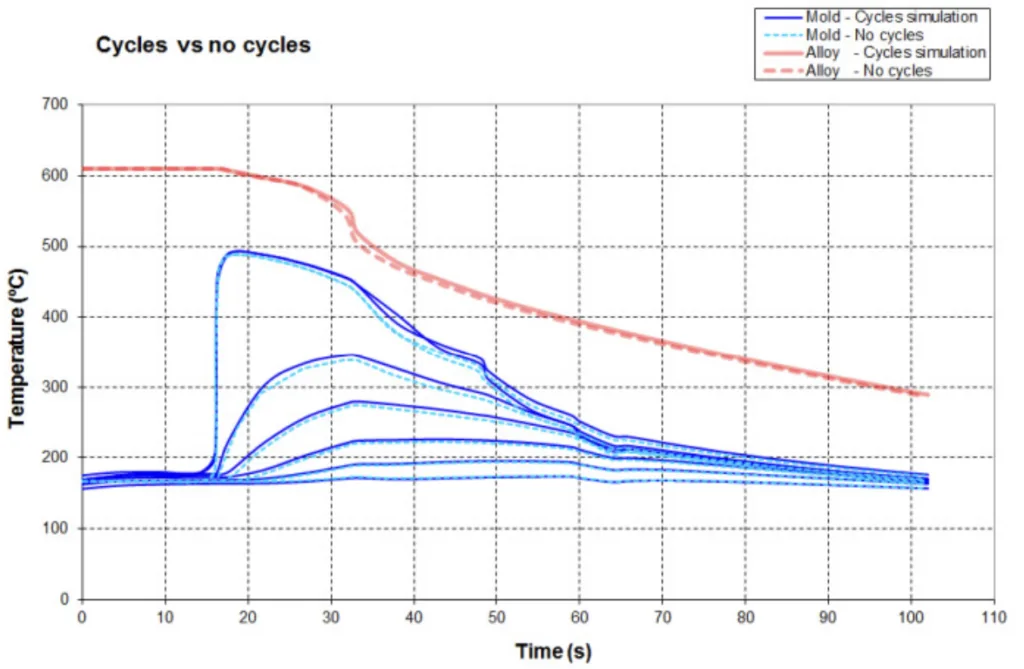

- 예열 사이클 시뮬레이션: 시뮬레이션에 예열 사이클을 포함하는 것은 평균 몰드 온도를 정확하게 추정하는 데 중요합니다. 예열 사이클을 생략하고 평균 초기 몰드 온도를 추정하는 것이 가능하지만, 초기 온도 추정이 정확하지 않으면 특히 부정확성을 유발할 수 있습니다. 예열 사이클 유무에 따른 온도 결과는 Fig. 2에 나와 있습니다.

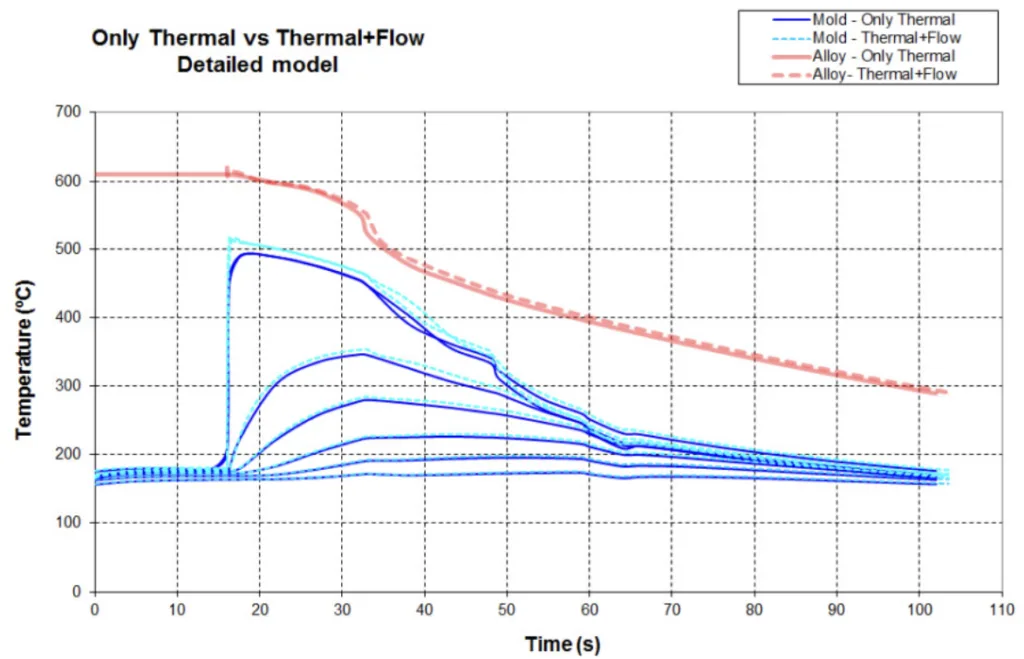

- 열 및 유동 분석 vs. 열 전달 분석만: 시뮬레이션을 열 전달 분석으로 제한하면 계산 시간이 크게 단축됩니다. 단일 사이클 상세 모델의 경우, 계산 시간은 열 및 유동 분석의 경우 6.9시간에서 열 전달 분석만의 경우 0.3시간으로 감소합니다. Fig. 4에서 볼 수 있듯이, 열 전달 분석만의 온도 결과는 열 및 유동 분석의 결과와 비슷하며, 이는 열 전달 분석이 열적 거동 예측이 주요 관심사인 경우 (예: 예열 사이클 시뮬레이션) 실행 가능한 단순화임을 나타냅니다.

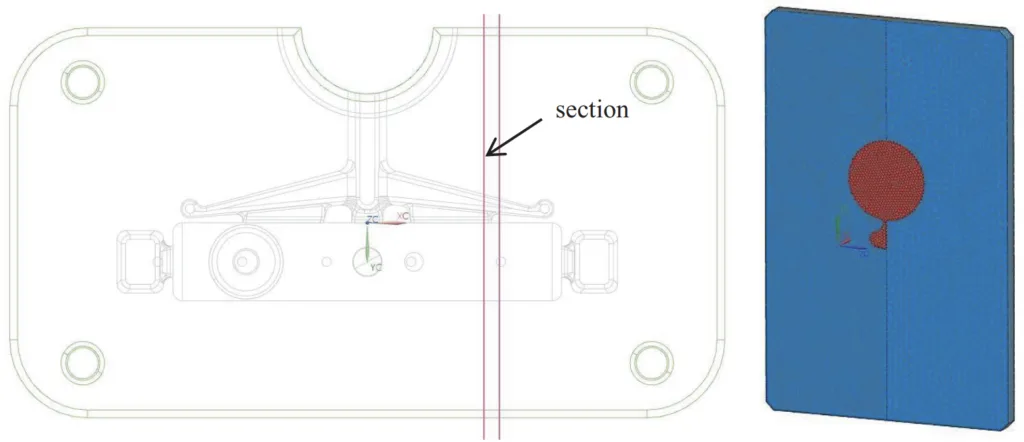

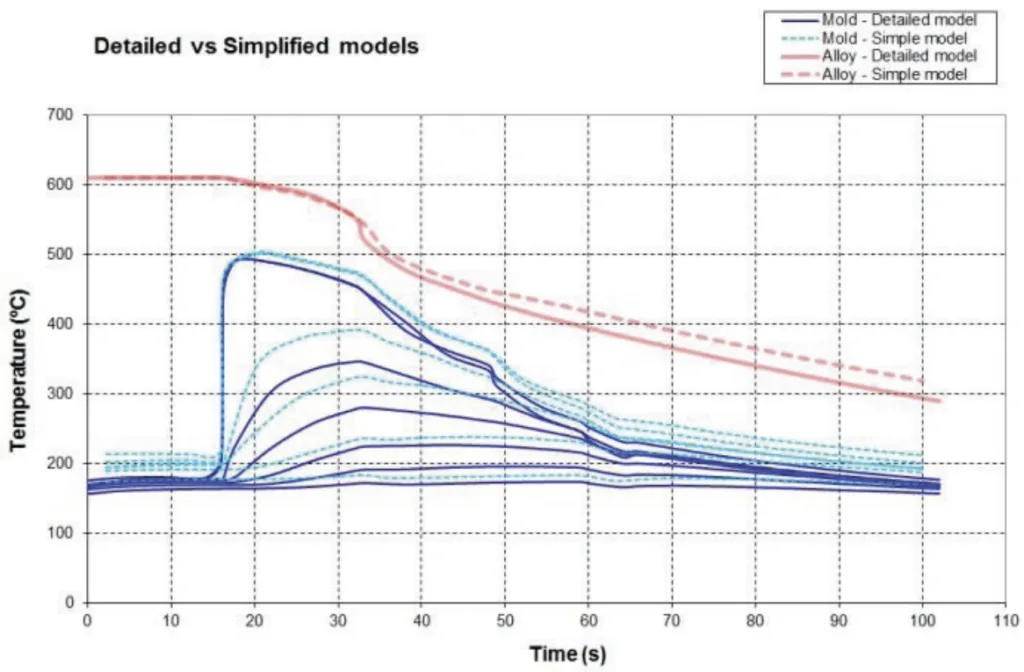

- 기하학적 단순화 (유사 2D 모델): 유사 2D 모델을 사용하면 계산 시간이 크게 단축됩니다. 20 사이클의 열 전달 시뮬레이션의 경우, 계산 시간은 상세 3D 모델의 경우 425분에서 유사 2D 모델의 경우 43분으로 감소합니다 (Table 3). 그러나 Fig. 6에 묘사된 바와 같이, 유사 2D 모델은 다른 단순화 방법에 비해 정확도 손실이 더 두드러집니다.

데이터 해석:

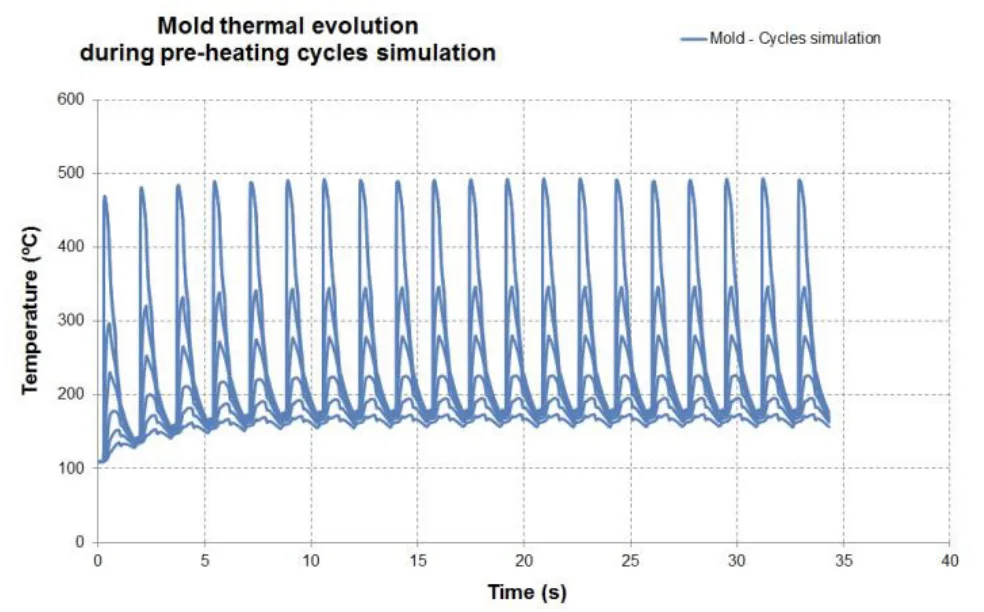

- Fig. 1은 예열 사이클 시뮬레이션 동안의 몰드 열적 진화를 보여주며, 연속적인 사이클에 걸쳐 온도가 증가하여 안정화될 때까지의 과정을 나타냅니다.

- Fig. 2는 예열 사이클 유무에 따른 온도 결과를 비교하여, 예열 사이클을 생략하되 초기 몰드 온도를 신중하게 추정하면 정확도 손실이 적음을 보여줍니다.

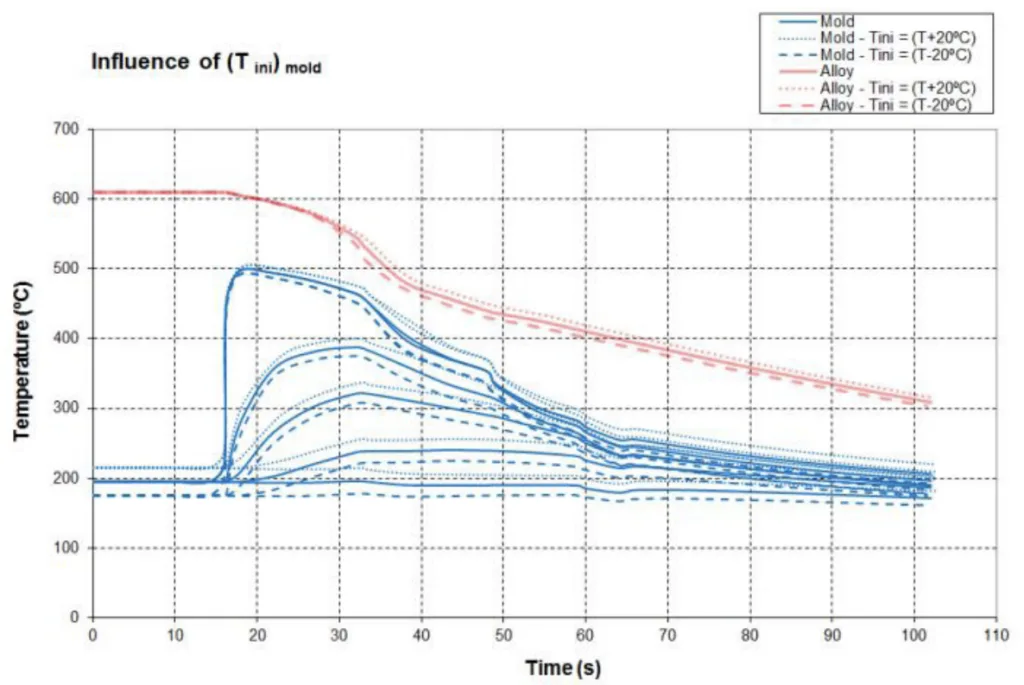

- Fig. 3은 초기 몰드 온도 변화가 시뮬레이션 결과에 미치는 영향을 보여주며, 예열 사이클을 시뮬레이션하지 않을 때 정확한 초기 온도 추정의 중요성을 강조합니다.

- Fig. 4는 열 전달 분석만 사용한 경우와 열 및 유동 연동 분석을 사용한 경우의 온도 결과를 비교하여, 열적 거동 예측에 대한 열 전달 분석만의 효율성과 우수한 일치도를 나타냅니다.

- Fig. 5는 상세 HPDC 몰드와 유사 2D 모델에 대해 선택된 단면, 그리고 유사 2D 모델의 메시를 묘사합니다.

- Fig. 6은 20 사이클 후 상세 3D 모델과 유사 2D 모델 간의 온도 결과를 비교하여, 유사 2D 모델에서 온도 예측의 눈에 띄는 편차를 보여줍니다.

그림 목록:

- Fig. 1. Mold thermal evolution during pre-heating cycles simulation (예열 사이클 시뮬레이션 중 몰드 열적 진화)

- Fig. 2. Temperature results including or not the pre-heating cycles in simulation (시뮬레이션에서 예열 사이클 포함 여부에 따른 온도 결과)

- Fig. 3. Temperature results for different initial mold temperatures (다양한 초기 몰드 온도에 대한 온도 결과)

- Fig. 4. Detailed model. Temperature results for only thermal vs thermal and flow. (상세 모델. 열 전달 분석만 사용한 경우와 열 및 유동 연동 분석을 사용한 경우의 온도 결과.)

- Fig. 5. Drawing of the HPDC mold and the section selected for the pseudo-2D model (left). Mesh corresponding to the pseudo-2D model (right) (HPDC 몰드 도면 및 유사 2D 모델에 대해 선택된 단면 (좌). 유사 2D 모델에 해당하는 메시 (우))

- Fig. 6. Detailed vs pseudo-2D model temperature results (after 20 cycles) (상세 모델 vs 유사 2D 모델 온도 결과 (20 사이클 후))

6. 결론:

주요 결과 요약:

본 연구는 단순화된 시뮬레이션 모델이 HPDC 몰드 및 주조품의 열적 거동을 효과적으로 재현할 수 있으며, 계산 시간을 크게 단축할 수 있음을 보여줍니다. 주요 결과는 다음과 같습니다. 정확한 평균 몰드 온도 추정을 위해 예열 사이클 포함의 중요성; 열적 거동 예측을 위한 열 전달 분석만의 효율성; 그리고 유사 2D 모델이 제공하는 상당한 시간 절약 효과 (정확도 저하가 더 큼).

연구의 학문적 의의:

본 연구는 HPDC 시뮬레이션의 계산적 상충 관계에 대한 이해에 기여합니다. 다양한 단순화 전략이 정확도와 계산 비용에 미치는 영향을 체계적으로 평가하여 금속 주조 시뮬레이션 분야에서 연구 및 엔지니어링을 수행하는 연구자와 엔지니어에게 귀중한 통찰력을 제공합니다.

실용적 의미:

본 연구 결과는 특정 목표와 제약 조건에 따라 HPDC 시뮬레이션에서 적절한 단순화 전략을 선택하기 위한 실용적인 지침을 제공합니다. 계산 속도를 우선시하는 시나리오, 특히 모델 조정과 같은 반복적인 프로세스에서 단순화된 모델은 실행 가능한 대안을 제공합니다. 본 연구는 실용적인 2단계 접근 방식을 제안합니다. 먼저 열 전달 분석만을 사용하여 예열 사이클을 시뮬레이션하여 몰드 열 분포를 설정하고, 얻어진 몰드 온도 분포를 초기 조건으로 사용하여 주입 공정의 열 및 유동 분석을 수행합니다. 시간 제약이 엄격하고 정확도 저하가 허용 가능한 경우 유사 2D 모델을 고려할 수 있습니다.

연구의 한계

유사 2D 모델과 관련된 정확도 손실은 높은 정밀도를 요구하는 응용 분야에서는 허용되지 않을 수 있습니다. 또한, 본 연구는 비교적 간단한 원통형 캐비티 형상을 기반으로 합니다. 보다 복잡한 산업 부품 형상에 대한 이러한 단순화 전략의 적용 가능성과 효과는 추가적인 연구가 필요합니다.

7. 향후 후속 연구:

- 후속 연구 방향

향후 연구는 이러한 단순화 방법론을 보다 복잡한 부품 형상과 실제 산업 사례 연구에서 검증하는 데 초점을 맞춰야 합니다. 이는 제안된 단순화된 모델의 견고성과 일반적인 적용 가능성을 더욱 평가하는 데 도움이 될 것입니다. - 추가 탐구가 필요한 영역

특정 HPDC 응용 분야 및 정확도 요구 사항에 대한 이러한 단순화 전략의 적용을 최적화하기 위한 추가 탐구가 필요합니다. 시뮬레이션 단계 또는 관심 영역에 따라 단순화 수준을 동적으로 조정하는 적응형 단순화 기술을 조사하는 것도 가치 있는 방향이 될 수 있습니다.

8. 참고 문헌:

- [1] F. Bonollo, S. Odorizzi, P. Hansen, D.M. Lipinski, M. Schneider, I. Erauskin, I.L. Svensson, M. Wessen, E. Hepp, N. Gramegna. Numerical simulation of Foundry Processes. Padova (Italy): SGE; 2001.

- [2] C. Hirsch. Numerical computation of internal and external flows. Salisbury (UK): John Wiley and Sons; 1997.

- [3] A.J. Chapman. Transmisión del calor. Madrid (Spain): Libreria Editorial Bellisco; 1984.

- [4] M. Schäfer. Computational engineering. Berlin (Germany): Springer; 2006.

- [5] J.A. Dantzig, M. Rappaz. Solidification. Lausanne (Switzerland): CRC Press; 2009.

- [6] E. Anglada, A. Melendez, L. Maestro, I. Dominguez. Adjustment of Numerical Simulation Model to the Investment Casting Process. Procedia Eng. 2013; 63: 75-83. doi:10.1016/j.proeng.2013.08.272.

- [7] E. Anglada, A. Melendez, L. Maestro, I. Dominguez. Finite Element Model Correlation of an Investment Casting Process. Mater. Sci. Forum 2014; 797: 105-110. doi:10.4028/www.scientific.net/MSF.797.105.

- [8] Y. Dong, K. Bu, Y. Dou, D. Zhang. Determination of interfacial heat-transfer coefficient during investment-casting process of single-crystal blades. J. Mater. Process. Technol. 2011; 211: 2123-2131. doi:10.1016/j.jmatprotec.2011.07.012.

- [9] H. Jin, J. Li, D. Pan. Application of inverse method to estimation of boundary conditions during investment casting simulation. Acta Metall. Sin. Engl. 2009; 22: 429-434. doi:10.1016/S1006-7191(08)60119-2.

- [10] J.-M. Drezet, M. Rappaz, G.-U. Grün, M. Gremaud. Determination of thermophysical properties and boundary conditions of direct chill-cast aluminum alloys using inverse methods. Metall. Mater. Trans. A 2000; 31 A: 1627-1634. doi:10.1007/s11661-000-0172-5.

- [11] A. Long, D. Thornhill, C. Armstrong, D. Watson. Determination of the heat transfer coefficient at the metal-die interface for high pressure die cast AlSi9Cu3Fe. Appl. Therm. Eng. 2011; 31: 3996-4006. doi:10.1016/j.applthermaleng.2011.07.052.

- [12] G.-X. Wang, E.F. Mathys. Experimental determination of the interfacial heat transfer during cooling and solidification of molten metal droplets impacting on a metallic substrate: effect of roughness and superheat. Int. J. Heat Mass Transfer. 2002; 45: 4967-4981. doi:10.1016/S0017-9310(02)00199-0.

- [13] E. Anglada, A. Meléndez, I. Vicario, E. Arratibel, I. Aguillo. Adjustment of a high pressure die casting simulation model against experimental data. In: M.A. Rosendo, G. Puig, I. Buj Corral, J. Minguella Canela, editors, The 6th Manufacturing Engineering Society International Conference, MESIC 2015. Procedia Eng. In press.

9. 저작권:

- 본 자료는 "[E. Anglada et al.]"의 논문: "[Simplified models for high pressure die casting simulation]"을 기반으로 합니다.

- 논문 출처: doi:10.1016/j.proeng.2015.12.585

본 자료는 상기 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.