본 요약은 ['Int. J. of Materials and Product Technology' 저널]에 의해 출판된 ['Zinc alloy 8, a diecasting alloy with special relevance to underbonnet applications'] 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: Zinc alloy 8, a diecasting alloy with special relevance to underbonnet applications (아연 합금 8, 언더본넷 응용 분야에 특별히 관련된 다이캐스팅 합금)

- 저자: G.K. Willcox

- 출판 연도: 1991년

- 출판 저널/학회: Int. J. of Materials and Product Technology (국제 재료 및 제품 기술 저널)

- 키워드: Alloys (합금), casting (주조), diecasting (다이캐스팅), underbonnet applications (언더본넷 응용 분야), zinc alloys (아연 합금).

2. 초록

기존의 아연 합금은 뛰어난 정미 성형성과 다양한 유용한 기계적 및 물리적 특성을 가지고 있지만, 응력 하에서의 적용 온도는 최대 약 100°C로 제한됩니다. 최근 새로운 합금인 Alloy 8이 개발되어 적용 온도를 최대 30°C까지 높일 수 있게 되었습니다. 본 논문은 향상된 크리프 저항성을 정량화하는 연구 결과를 재검토하고, 설계자가 이러한 결과를 활용하는 방법을 제시합니다. 자동차 산업 및 기타 산업 분야의 다양한 응용 사례 연구를 통해 크리프 저항성 향상의 실제적인 활용을 입증하고, Alloy 8의 열간 챔버 다이캐스팅의 실용성을 증명합니다.

3. 연구 배경:

연구 주제 배경:

아연 합금 다이캐스팅은 복잡한 3차원 형상이 요구될 때 비용 대비 성능비가 유리하여 50년 이상 자동차 산업에서 사용되어 왔습니다. 기존의 아연 합금 다이캐스팅은 잠금 장치, 도어 핸들, 선루프 부품, 거울, 윈도우 피니셔, 전기 모터, 스위치 기어, 계기판, 와이퍼 시스템 부품, 그리고 보닛 아래 부품과 같은 기화기, 연료 펌프, 연료 분사 부품 등 다양한 응용 분야에서 활용됩니다. 이러한 광범위한 사용은 인장 강도, 강성, 인성, 높은 열 및 전기 전도성과 같은 유리한 기계적 및 물리적 특성과 380°C 부근의 낮은 용융점으로 인한 핫 챔버 다이캐스팅을 통한 네트 성형 용이성에 기인합니다.

기존 연구 현황:

기존 연구에서는 기존 아연 합금의 적용 온도 제한이 고온에서 크리프 변형에 취약하기 때문임을 인지하고 있습니다. 아연 산업은 ILZRO를 통해 크리프 저항 합금인 ILZRO 14와 ILZRO 16을 개발했습니다. 그러나 이러한 합금은 생산성이 낮은 냉간 챔버 다이캐스팅을 사용해야 하므로 경제적 매력이 감소합니다. 이러한 맥락에서 향상된 크리프 저항성을 가지면서 열간 챔버 다이캐스팅이 가능한 합금에 대한 요구가 있었습니다. Alloy 8은 이러한 요구를 해결하기 위해 개발되었으며, 초기에는 중력 다이캐스팅용으로 개발되었지만, 이후 기존 합금보다 높은 주조 강도와 훨씬 더 중요한 우수한 크리프 저항성을 가진 핫챔버 다이캐스팅 합금으로 입증되었습니다.

연구의 필요성:

본 연구는 기존 아연 다이캐스팅 합금과 비교하여 Alloy 8의 향상된 크리프 저항성을 정량화하고 입증할 필요성에 의해 수행되었습니다. 이러한 정량화는 설계자가 Alloy 8을 고온 성능이 요구되는 응용 분야, 특히 언더본넷 자동차 부품 및 기타 산업 분야에서 효과적으로 활용하는 데 중요합니다. 본 논문은 크리프 저항성에 대한 비교 분석을 제공하고 사례 연구를 통해 Alloy 8의 실제 적용을 설명하여 까다로운 응용 분야를 위한 열간 챔버 다이캐스팅에서의 사용을 검증하는 것을 목표로 합니다.

4. 연구 목적 및 연구 질문:

연구 목적:

본 연구의 주요 목적은 Alloy 8의 크리프 저항성을 다른 아연 다이캐스팅 합금과 비교하는 것입니다. 또한, 선행 연구에서 도출된 크리프 방정식을 Alloy 8의 합리적인 가속 시험 절차를 결정하는 데 적용하는 방법을 설명하는 것을 목표로 합니다. 본 연구는 또한 자동차 산업 내외의 고온 응용 분야에서 Alloy 8의 활용을 보여주는 사례 연구를 제시하고자 합니다.

핵심 연구 질문:

본 논문에서 다루는 핵심 연구 질문은 다음과 같습니다:

- Alloy 8의 크리프 저항성은 기존 열간 챔버 다이캐스팅 합금 (Alloy 3 및 Alloy 5) 및 냉간 챔버 합금 (Alloy 27)과 비교하여 어떻습니까?

- 크리프 방정식 Int = C' - n (lnσ) + Q/RT는 Alloy 8의 크리프 거동을 예측하고 가속 시험 방법론을 설계하는 데 효과적으로 사용될 수 있습니까?

- Alloy 8의 향상된 크리프 저항성이 특히 고온 환경에서 상당한 이점을 제공하는 실제 응용 분야는 무엇입니까?

연구 가설:

명시적으로 가설로 제시되지는 않았지만, 본 연구는 다음과 같은 전제하에 진행됩니다:

- Alloy 8은 기존 열간 챔버 아연 다이캐스팅 합금보다 우수한 크리프 저항성을 나타내므로 고온 응용 분야에 적합합니다.

- 도출된 크리프 방정식은 Alloy 8의 크리프 거동을 특성화하고 예측하는 데 효과적으로 사용될 수 있으며, 가속 시험 방법론 설계를 가능하게 합니다.

- Alloy 8의 향상된 크리프 저항성은 특히 언더본넷 자동차 응용 분야와 같은 까다로운 환경에서 아연 다이캐스팅의 응용 범위를 확장합니다.

5. 연구 방법론

연구 설계:

본 연구는 다양한 아연 합금의 크리프 특성에 초점을 맞춘 비교 실험 설계를 채택합니다. 또한 Alloy 8의 실제 적용을 입증하기 위해 사례 연구를 통합합니다.

자료 수집 방법:

Alloy 3, 8, 27의 크리프 데이터는 Aston University에서 실험적으로 얻었습니다. 본 논문은 또한 New Jersey Zinc Company (NJZ)의 Alloy 3 및 Alloy 5에 대한 기존 크리프 데이터와 Murphy, Durman, Hill의 Alloy 8 데이터를 참조합니다. 응용 사례 연구는 영국 및 기타 지역의 산업 응용 분야에서 수집되었습니다.

분석 방법:

크리프 거동은 크리프 방정식: Int = C' - n (lnσ) + Q/RT를 사용하여 분석되었습니다. 이 방정식의 매개변수 (C', n, Q)는 실험적으로 결정되었습니다. 분석에는 다양한 합금에 대한 C' 값과 크리프 곡선 비교가 포함되었습니다. 가속 시험 방법론은 크리프 방정식에서 도출되었습니다. 실제 응용 분야는 사례 연구 분석을 통해 평가되었으며, Alloy 8의 실제 조건에서의 성능에 초점을 맞추었습니다.

연구 대상 및 범위:

본 연구는 아연 다이캐스팅 합금, 특히 Alloy 8과 Alloy 2, 3, 5, 27과의 비교에 중점을 둡니다. 범위는 크리프 저항성, 기계적 및 물리적 특성, 주조 생산 특성 조사를 포함합니다. 응용 범위는 주로 언더본넷 자동차 부품 및 기타 고온 응용 분야입니다.

6. 주요 연구 결과:

핵심 연구 결과:

- 크리프 저항성: Alloy 8은 Alloy 3에 비해 현저히 향상된 크리프 저항성을 나타냅니다. 크리프 방정식 및 실험 데이터에서 도출된 근사치에 따르면 Alloy 8은 Alloy 3에 비해 설계 수명 14배 증가, 설계 응력 2배 증가 또는 작동 온도 30°C 증가 중 하나의 이점을 제공합니다.

- 크리프 방정식 검증: 크리프 방정식 Int = C' - n (lnσ) + Q/RT는 최대 1% 변형률, 최대 40 MPa 응력 및 최대 150°C 온도 조건에서 아연 합금의 크리프 거동을 설명하는 데 유효함이 검증되었습니다.

- 가속 시험: 본 논문은 가속 시험 결과로부터 비교 가능한 사용 수명, 필요한 가속 시험 기간 및 최대 가능한 사용 온도를 계산하기 위해 크리프 방정식에서 도출된 방정식을 제시합니다. 이러한 방정식은 Alloy 8 부품의 가속 시험을 용이하게 합니다.

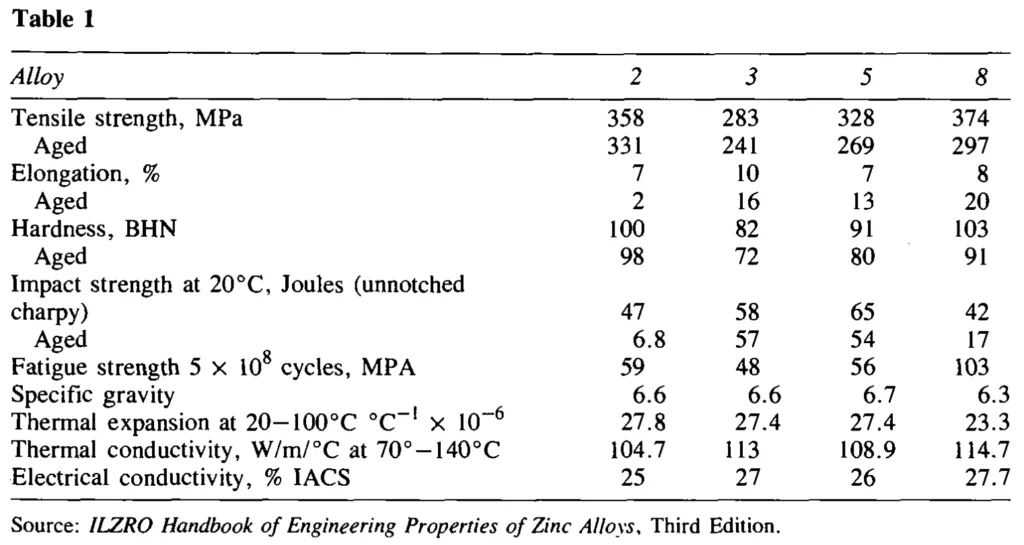

- 기계적 특성: 표 1은 Alloy 2, 3, 5, 8의 인장 강도, 연신율, 경도, 충격 강도, 피로 강도, 비중, 열팽창, 열전도율 및 전기 전도율을 노화 및 비노화 조건에서 비교하여 제시합니다. Alloy 8은 다른 열간 챔버 합금과 비교하여 경쟁력 있는 특성 프로필을 나타내며, 특히 피로 강도에서 눈에 띄는 개선을 보입니다.

- 실제 응용: 사례 연구는 모듈형 전자 점화 장치 본체, 주간 주행등 제어 장치, 전동 공구 부품, 전기 밥솥용 에너지 조절기 케이스 및 전자 저울용 트랜스듀서 브래킷에서 Alloy 8의 성공적인 응용을 보여줍니다. 이러한 응용 분야는 특히 고온 환경에서 Alloy 8의 향상된 크리프 저항성 및 열전도율을 활용합니다.

제시된 데이터 분석:

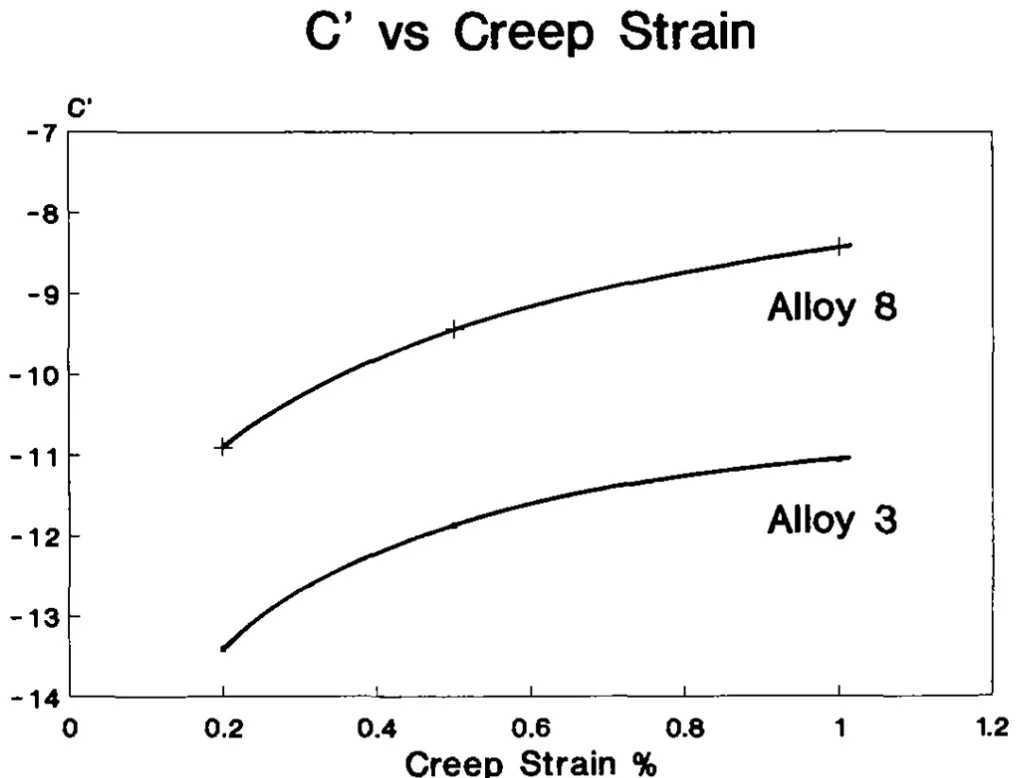

- 그림 1 (C' vs 크리프 변형률): 이 그림은 크리프 변형률의 함수로서 Alloy 8과 Alloy 3의 C' 값을 그래프로 비교합니다. 이는 변형률 범위에 걸쳐 더 낮은 C' 값으로 표시되는 Alloy 8의 우수한 크리프 저항성을 시각적으로 보여줍니다.

- 표 1 (합금 특성): 이 표는 Alloy 2, 3, 5, 8의 기계적 및 물리적 특성을 정량적으로 비교합니다. 데이터는 Alloy 8의 경쟁력 있는 특성 프로필, 특히 높은 인장 및 피로 강도, 그리고 다른 합금에 비해 낮은 열팽창을 강조합니다. 노화 데이터는 또한 고온에 노출된 후 각 합금의 성능 특성을 보여줍니다.

그림 목록:

- 그림 1: C' vs 크리프 변형률

7. 결론:

주요 결과 요약:

본 연구는 Alloy 8이 기존 Alloy 3보다 우수한 크리프 저항성을 가지고 있어 언더본넷 자동차 부품과 같이 고온에서 작동하는 응용 분야에 특히 적합하다는 것을 결정적으로 입증합니다. 본 연구는 크리프 방정식의 유효성을 검증하여 Alloy 8의 크리프 거동을 특성화하고 예측하며 가속 시험 절차를 설계하는 데 유용한 도구를 제공합니다. 실제 사례 연구는 다양한 산업 분야에서 Alloy 8의 성공적인 응용을 더욱 확인시켜주며, 향상된 크리프 저항성 및 기타 유익한 특성을 활용합니다.

연구의 학문적 의의:

본 연구는 아연 다이캐스팅 합금, 특히 Alloy 8의 향상된 성능을 강조하면서 아연 다이캐스팅 합금의 크리프 거동에 대한 과학적 이해에 기여합니다. 크리프 방정식의 검증 및 적용은 고온 환경에서 재료 선택 및 부품 설계를 위한 귀중한 도구를 제공합니다. 본 연구는 또한 다양한 아연 합금의 특성 프로필에 대한 지식 기반을 확장하여 포괄적인 비교 데이터 세트를 제공합니다.

실용적 의미:

본 연구 결과는 다양한 산업 분야, 특히 자동차 및 전자 산업의 엔지니어 및 설계자에게 중요한 실용적 의미를 갖습니다. Alloy 8은 향상된 크리프 저항성과 고온에서의 성능이 요구되는 열간 챔버 다이캐스팅 부품에 대한 실행 가능한 재료 솔루션을 제공합니다. 제공된 가속 시험 방법론은 효율적인 제품 개발 및 검증을 가능하게 합니다. 사례 연구는 실제 사례를 제공하여 신규 및 기존 제품 설계에서 Alloy 8의 응용을 안내합니다.

연구의 한계 및 향후 연구 분야:

본 연구는 주로 최대 1% 변형률 및 최대 40 MPa 응력 조건에서의 크리프 저항성에 초점을 맞춥니다. 향후 연구에서는 더 높은 변형률 수준 및 응력 조건에서의 크리프 거동을 탐구할 수 있습니다. Alloy 8과 Alloy 2 및 5 간의 직접적인 비교 크리프 시험을 합리적인 응력 수준에서 수행하여 비교 성능 평가를 더욱 개선하는 것이 좋습니다. 장기 성능 데이터와 더 광범위한 응용 사례 연구는 Alloy 8의 이해를 더욱 공고히 하고 응용 범위를 넓힐 것입니다. Alloy 8의 다이캐스팅 기계 부품에 대한 공격성 및 최적화 전략에 대한 추가 조사도 유익할 수 있습니다.

8. 참고 문헌:

- Klein, F. (1987) 'Creep ruptive tests on zinc pressure die casting alloys', Transactions of the 14th International SDCE Pressure Die Casting Congress, Paper G-T87-028. NADCA River Grove, Illinois, USA.

- Klein, F. (1989) 'Effect of section size and aging treatments on mechanical properties of three zinc alloys', Transactions of 15th NADCA International Die Casting Congress, Paper G-T89-083. NADCA River Grove, Illinois, USA.

- Murphy, S., Durman, M. and Hill, J. (1988) 'Kinetics of creep in pressure diecast commercial zinc-aluminium alloys', Zeitschrift Fur Metallkunde, vol. 79, pp. 243-247.

9. 저작권:

- 본 자료는 "[G.K. Willcox]"의 논문: "Zinc alloy 8, a diecasting alloy with special relevance to underbonnet applications"을 기반으로 합니다.

- 논문 출처: [DOI URL - 제공된 텍스트에서 DOI URL을 찾을 수 없습니다. 알고 있다면 삽입하고, 그렇지 않으면 제거하십시오.]

본 자료는 위 논문을 요약한 것으로, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.