자동차 산업의 혁신: 듀플렉스 PVD 코팅으로 알루미늄 다이캐스팅 금형 수명을 극대화하는 방법

본 기술 요약은 Janette Brezinová 외 저자들이 2022년 Acta Mechanica Slovaca에 발표한 학술 논문 "Use of Duplex PVD Coatings to Increase the Life of Moulds and Cores for die Casting of Aluminium Alloys in the Automotive Industry"를 기반으로 합니다. CASTMAN이 AI의 도움을 받아 기술 전문가를 위해 분석하고 요약했습니다.

키워드

- Primary Keyword: 듀플렉스 PVD 코팅

- Secondary Keywords: 알루미늄 다이캐스팅, 금형 수명, 레이저 표면 처리, 내마모성, 열 피로

Executive Summary

바쁜 전문가들을 위한 30초 요약.

- 과제: 고압 알루미늄 다이캐스팅 금형은 열 피로, 침식, 용착으로 인해 수명이 짧아 생산성을 저해합니다.

- 방법: Uddeholm Dievar 강철 소재에 국소 레이저 가열을 적용한 후, nACRo³ PVD 코팅을 증착하는 듀플렉스 표면 처리 기술을 개발하고 테스트했습니다.

- 핵심 성과: 듀플렉스 처리는 용융 알루미늄에 대한 내구성을 크게 향상시키고, 경도를 최대 25%까지 높여 금형 표면의 저항성을 획기적으로 개선했습니다.

- 결론: 이 혁신적인 표면 처리 기술은 금형 및 코어의 수명을 크게 연장하여 자동차 산업의 생산성을 높일 수 있는 실질적인 방안을 제시합니다.

과제: 이 연구가 HPDC 전문가에게 중요한 이유

고압 알루미늄 다이캐스팅 공정에서 금형의 수명은 대량 생산의 생산성과 직결되는 핵심 요소입니다. 특히 자동차 산업에서 사용되는 금형과 코어는 최대 600°C에 이르는 고온, 120MPa에 달하는 고압, 그리고 빠른 속도의 용탕 흐름에 노출됩니다. 이러한 극한의 환경은 다음과 같은 심각한 문제를 야기합니다.

- 열 피로 균열: 주조 사이클마다 반복되는 급격한 온도 변화(80°C ~ 550°C)는 금형 표면에 미세 균열 네트워크를 형성하고, 이는 결국 표면 재료의 손실로 이어집니다.

- 용착(Soldering): 용융 알루미늄이 금형 표면에 국부적으로 달라붙는 현상으로, 주조품의 품질을 저하시키고 금형 손상을 가속화합니다.

- 침식 및 마모: 높은 유속의 용탕은 금형 표면을 침식시키며, 불충분한 이형제 도포나 세척은 마모를 유발합니다.

이러한 복합적인 손상 메커니즘은 금형의 수명을 단축시키고, 잦은 교체 및 수리로 인한 다운타임과 비용 증가를 초래합니다. 따라서 금형 표면의 내구성을 근본적으로 향상시킬 수 있는 새로운 기술이 절실히 요구됩니다.

접근법: 연구 방법론 분석

본 연구는 금형의 수명을 연장하기 위해 레이저 표면 처리와 PVD 코팅을 결합한 혁신적인 '듀플렉스(Duplex)' 처리 기술을 제안하고 그 효과를 검증했습니다.

- 기본 소재: 고온 강도와 인성이 뛰어난 Uddeholm Dievar 열간 공구강을 금형 소재로 사용했습니다. 이 강재는 다이캐스팅 공정의 가혹한 환경에 적합합니다.

- 1단계: 레이저 표면 처리: 400W 출력의 고체 레이저를 사용하여 금형 코어 표면을 국소적으로 가열했습니다. 이 공정은 재료를 녹이지 않는 재결정 온도 범위 내에서 이루어져 표면의 미세 구조를 개선하고, 이후 코팅의 접착력을 높이는 기반을 마련합니다.

- 2단계: 듀플렉스 PVD 코팅: 레이저 처리된 표면 위에 두 종류의 PVD 코팅(AIXN³ 및 nACRo³)을 Larc 기술을 이용해 증착했습니다. 특히 nACRo³ 코팅은 비정질 Si3N4 매트릭스에 AlCrN 나노결정 입자가 내장된 나노복합 코팅으로, 최대 1100°C의 고온에서도 높은 내마모성을 자랑합니다.

- 성능 평가:

- 코팅 품질: 스크래치 테스트와 메르세데스 테스트(로크웰 압입 시험)를 통해 코팅과 기판 사이의 접착력을 평가했습니다.

- 내식성: 코팅된 시편을 680°C의 Al-Si 용탕에 최대 300분간 담가 고온에서의 내식성 및 차폐 성능을 확인했습니다.

- 기계적 특성: HV0.025 미세 경도 시험을 통해 표면 처리 후 경도 변화를 측정했습니다.

- 표면 형상: ISO 25178 표준에 따라 표면 미세 기하학적 구조를 분석했습니다.

핵심 성과: 주요 발견 및 데이터

실험 결과, 레이저 처리와 PVD 코팅을 결합한 듀플렉스 처리 기술이 금형 표면의 성능을 획기적으로 향상시키는 것으로 나타났습니다.

성과 1: 우수한 코팅 접착력 및 무결성

코팅의 품질은 금형의 수명과 직결됩니다. 본 연구에서 적용된 듀플렉스 코팅은 매우 뛰어난 접착력을 보였습니다.

- 메르세데스 테스트(로크웰 압입 시험) 결과, 코팅은 HF 1-2 등급의 우수한 접착력을 나타냈습니다. 이는 압입부 주변에 미미한 수준의 고립된 균열만 발생했음을 의미하며, 코팅층이 박리되지 않고 기판에 견고하게 부착되어 있음을 증명합니다(그림 12, 13 참조).

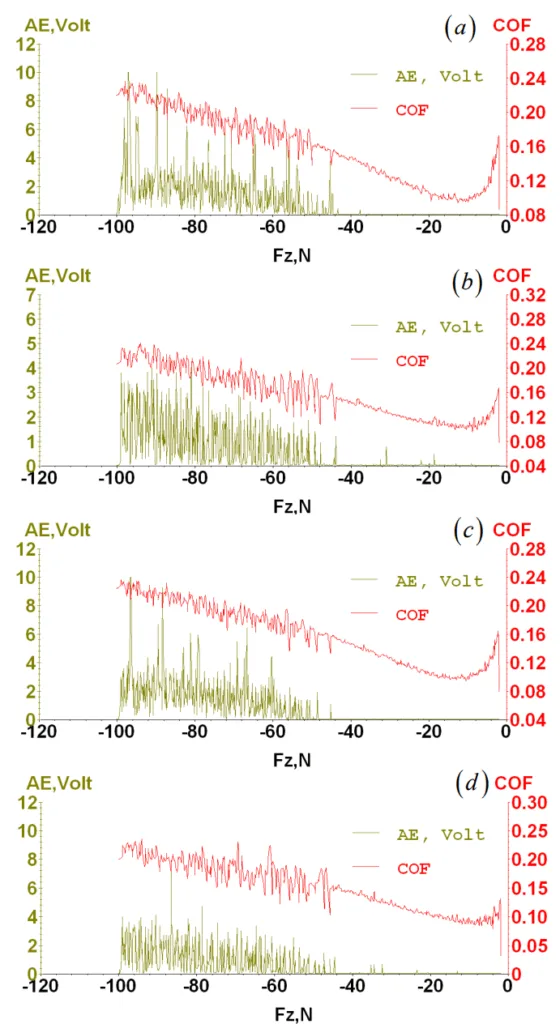

- 스크래치 테스트에서는 약 50N의 임계 하중(Fz)에서 기판이 노출되기 시작하여 만족스러운 접착력을 확인했습니다. 이는 다이캐스팅 공정 중 발생하는 기계적 응력에 충분히 저항할 수 있음을 시사합니다.

성과 2: 향상된 경도 및 용융 알루미늄에 대한 저항성

듀플렉스 처리는 표면의 기계적 특성과 화학적 안정성을 모두 개선했습니다.

- 미세 경도 측정 결과, 레이저 처리 및 코팅이 적용된 영역은 기존 기판 대비 18.6% ~ 25% 향상된 HV0.025 경도를 보였습니다(그림 10 참조). 이처럼 높아진 표면 경도는 마모 및 침식에 대한 저항성을 크게 높여줍니다.

- 680°C의 Al-Si 용탕에 300분간 침지시킨 후에도 코팅층은 손상 없이 온전한 상태를 유지하며, 용융 금속과 금형 소재 사이에 효과적인 차폐층(barrier)을 형성했습니다(그림 14 참조). 이는 용착 현상을 방지하고 금형의 화학적 손상을 막는 데 결정적인 역할을 합니다.

R&D 및 운영을 위한 실질적 시사점

본 연구 결과는 다이캐스팅 현장의 다양한 전문가들에게 다음과 같은 실질적인 통찰을 제공합니다.

- 공정 엔지니어: 이 연구는 레이저 표면 가열과 PVD 코팅을 결합한 듀플렉스 처리를 통해 열 피로 및 용착에 대한 금형의 내구성을 크게 향상시킬 수 있음을 시사합니다. 이는 금형 수리 주기를 연장하고 생산 효율을 높이는 데 기여할 수 있습니다.

- 품질 관리팀: 스크래치 테스트(그림 11) 및 메르세데스 테스트(그림 12, 13) 데이터는 고급 코팅의 접착 품질을 평가하는 명확한 기준을 제공합니다. 이를 새로운 금형 표면 처리 승인 기준으로 활용할 수 있습니다.

- 설계 엔지니어: 연구 결과는 표면 처리가 열 피로 균열과 같은 일반적인 고장 모드를 완화하는 데 중요한 요소임을 확인시켜 줍니다. 이는 초기 금형 설계 단계에서 듀플렉스 PVD 코팅과 같은 고급 표면 처리를 지정하여 운영 수명을 극대화하는 것의 중요성을 강조합니다.

논문 상세 정보

Use of Duplex PVD Coatings to Increase the Life of Moulds and Cores for die Casting of Aluminium Alloys in the Automotive Industry

1. 개요:

- 제목: Use of Duplex PVD Coatings to Increase the Life of Moulds and Cores for die Casting of Aluminium Alloys in the Automotive Industry

- 저자: Janette Brezinová, Ján Viňáš, Miroslav Džupon, Dagmar Jakubeczyová, Jakub Brezina, Henrich Sailer, Ján Hašuľ, Michal Považan

- 발표 연도: 2022

- 학술지/학회: Acta Mechanica Slovaca

- 키워드: PVD coatings, laser surface remelting, die casting of aluminium, tribology

2. 초록:

본 논문은 고압 알루미늄 주조용 금형 및 코어의 수명 증대를 목표로 한 연구 결과를 제시한다. 주조품은 자동차 산업용으로 생산된다. Uddeholm Dievar 금형의 기본 재료 표면에 국소 임펄스 가열을 적용했다. 세 가지 가열 속도를 사용했다. 표면 처리 후 구조 분석을 수행했다. 이렇게 처리된 표면에 PVD 코팅 nACRo³를 적용했다. 코팅 증착은 Larc 기술로 수행되었다. 코팅의 품질은 스크래치 테스트와 메르세데스 테스트를 기반으로 평가되었다. 재료 표면의 레이저 처리 및 nACRo³ 코팅 적용 후, 표면 미세 기하학은 ISO 25178에 따라 평가되었다. 코팅된 표면은 680 ± 20°C 온도의 Al-Si 기반 합금 용탕에 담가 120분 및 300분 동안 유지되었다. 실험 결과 금형 표면의 저항성이 크게 증가했음을 확인했다.

3. 서론:

알루미늄 및 플라스틱 주조품은 자동차 산업에서 매우 중요하다. 이들은 보통 다이캐스팅 및 사출 성형용 금속 금형에서 생산된다. 다이캐스팅 금형은 크롬 또는 공구강으로 만들어지며 29~48 HRC 사이의 경도로 열처리된다. 금형 수명은 다이캐스팅 공정의 주요 요인이며 대량 생산의 생산성에 큰 영향을 미친다. 주조품이나 금형의 용도에 따라 다양한 유형의 금형 손상이 발생한다. 열 피로로 인한 균열은 금형 수명 주기에서 가장 흔한 결함이다. 열 피로 균열은 종종 공구 표면에 미세한 균열 네트워크나 개별적이고 뚜렷한 균열로 관찰된다. 열 피로 균열의 형성은 작은 파편 형태로 표면 재료의 손실로 이어진다. 손상의 다른 일반적인 원인으로는 구조적 노치로 인한 인장 균열, 주조 합금의 공구에 대한 국부적 부착(즉, 용착), 그리고 용융 금속 또는 플라스틱의 주조에 의해 지지되는 강철 침식이 있다. 플라스틱 사출 금형은 더 낮은 작동 온도에 노출되지만 압력 사이클이 더 까다로워 기계적 피로 손상 및 과부하 고장이 발생할 수 있다 [1].

4. 연구 요약:

연구 주제의 배경:

자동차 산업에서 알루미늄 다이캐스팅 금형은 열 피로, 마모, 침식, 부식 등 복합적인 요인으로 인해 수명이 제한된다. 이러한 현상은 생산성을 저해하고 비용을 증가시키는 주요 원인이다.

이전 연구 현황:

기존에는 금형의 내구성을 높이기 위해 다양한 표면 처리 및 코팅 기술이 연구되어 왔으나, 다이캐스팅 공정의 극한 환경을 견딜 수 있는 포괄적인 해결책은 여전히 요구되고 있다. 특히, 레이저 표면 개질과 PVD 코팅을 결합한 듀플렉스 시스템에 대한 심층적인 연구가 필요하다.

연구 목적:

본 연구의 목적은 국소 레이저 가열과 듀플렉스 PVD 코팅을 결합한 혁신적인 표면 처리 기술을 개발하고, 이를 통해 고압 알루미늄 다이캐스팅용 금형 및 코어의 수명을 획기적으로 연장하는 것이다.

핵심 연구:

Uddeholm Dievar 공구강 표면에 레이저 임펄스 가열을 적용하여 미세 구조를 개선하고, 그 위에 고성능 nACRo³ PVD 코팅을 증착했다. 이후 스크래치 테스트, 메르세데스 테스트, 고온 용탕 침지 테스트 등을 통해 코팅의 접착력, 경도, 내식성 등 종합적인 성능을 평가하여 듀플렉스 처리의 효과를 검증했다.

5. 연구 방법론

연구 설계:

본 연구는 실험적 설계를 기반으로 한다. Uddeholm Dievar 강철 시편에 다양한 속도로 레이저 표면 처리를 적용한 후, PVD 코팅(AIXN³, nACRo³)을 증착했다. 처리 전후의 시편과 대조군 시편의 기계적, 화학적, 구조적 특성을 비교 분석하여 제안된 기술의 효과를 평가했다.

데이터 수집 및 분석 방법:

- 구조 분석: FIB(Focused Ion Beam) 장치를 사용하여 코팅의 단면을 관찰했다.

- 기계적 특성 평가: UH 250 만능 경도 시험기를 사용한 메르세데스 테스트(1500N), AMI CSEM-Revertest 장치를 사용한 스크래치 테스트, 그리고 HV0.025 미세 경도 측정을 수행했다.

- 표면 형상 분석: ISO 25 178 표준에 따라 표면 미세 기하학적 파라미터를 측정했다.

- 내식성 평가: 코팅된 시편을 680 ± 20°C의 Al-Si 용탕에 120분 및 300분간 침지시킨 후 표면 상태를 관찰했다.

연구 주제 및 범위:

연구는 자동차 산업에서 사용되는 고압 알루미늄 다이캐스팅용 금형 및 코어의 수명 연장에 초점을 맞춘다. 연구 범위는 Uddeholm Dievar 강철에 대한 레이저 표면 처리 및 듀플렉스 PVD 코팅 적용, 그리고 그에 따른 성능 향상 평가로 한정된다.

6. 주요 결과:

주요 결과:

- 레이저 표면 처리와 PVD 코팅을 결합한 혁신적인 듀플렉스 처리 방법이 성공적으로 개발되었다.

- PVD 코팅은 스크래치 테스트와 메르세데스 테스트를 통해 확인된 바와 같이 높은 품질과 우수한 접착력을 보였다.

- 680 ± 20°C의 Al-Si 용탕에 침지시킨 후에도 코팅은 손상 없이 온전한 상태를 유지하며, 기본 재료와 용탕 사이에 효과적인 차폐층을 형성했다.

- 듀플렉스 PVD 코팅의 표면 미세 기하학적 파라미터는 레이저 열처리에 의해 크게 영향을 받지 않았다.

- 레이저 처리 및 코팅된 영역의 경도는 기판 대비 약 18.6% - 25% 증가했다.

Figure Name List:

- Figure 1: Cross section of AIXN³ coating made on a FIB (Focused Ion Beam) device

- Figure 2: Cross section of nACRo³ coating performed on a FIB device

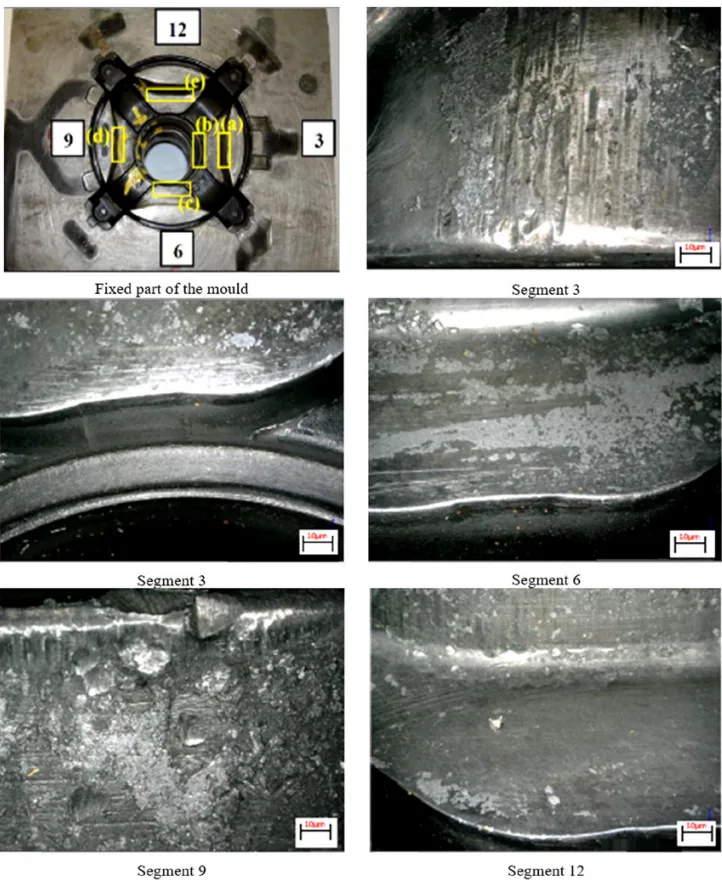

- Figure 3: Worn solid half of the mould part - mould insert

- Figure 4: Shaped part of the mould after capillary testing

- Figure 5: Appearance of cracks at the bottom of the mould

- Figure 6: Detail of the worn form; a) Crack around the ejector and the core cavity b) Separating means on the surface of the moulded part c) Contact of the movable core and the moulded part

- Figure 7: Laser surface hardening

- Figure 8: Surface of PVD coatings of control samples and samples after laser treatment and deposition of coatings

- Figure 9: Indents for the nACRo coated sample

- Figure 10: Hardness test HV0.025 from the surface towards the substrate

- Figure 11: Scratch test systems o PVD coatings - laser heat treated substrate; a) PVD coating duplex AIXN³; b) PVD coating duplex nACRo³; c) PVD coating duplex AIXN³ on a laser terated surface; d) PVD coating duplex nACRo3 on a laser terated surface

- Figure 12: Morphology of indentation impression in AIXN3 coating (X = Cr)

- Figure 13: Morphology of indentation indentation into the coating nACR03, LM

- Figure 14: PVD coatings duplex on laser treated and ground surfaces after exposure in Al mel; a) Duplex AIXN³/120 minutes/680+/-20°C/Al-Si; b) Duplex AIXN³/300 minutes/680 +/-20°C/Al-Si; c) Duplex nACRo³/120 minutes/680+/-20°C/Al-Si; d) Duplex nACRo³/300 minutes/680+/-20°C/Al-Si

7. 결론:

두 가지 유형의 코팅, 즉 기존의 AIXN³ 코팅과 새롭게 설계된 nACRo³ 코팅이 적용되었다. 수행된 실험은 다음 결론을 확인했다:

- 금형 및 코어의 성형 부품에 대한 혁신적인 처리 방법이 개발되었으며, 이는 재료를 녹이지 않는 재결정 온도 범위에서 레이저 방사선에 의한 표면의 국소적이고 집중적인 가열과 알루미늄 주조 온도에서 화학적으로 안정한 듀플리케이트 PVD 코팅의 증착을 위한 필요한 형상으로의 마무리 연삭으로 구성되었다.

- PVD 코팅은 스크래치 테스트와 메르세데스 테스트로 확인된 바와 같이 고품질이었다. 680 ± 20°C의 온도에서 Al-Si 기반 합금 용탕에 침지시킨 후, 코팅은 조밀하고 손상되지 않았으며 고온 부식 테스트 후 기본 재료와 용탕 사이에 장벽을 형성했다.

- ISO 25 178에 따라 평가된 듀플렉스 PVD 코팅의 표면 미세 기하학 파라미터는 연삭된 표면에 비해 레이저 열처리에 의한 표면 전처리에 의해 크게 영향을 받지 않았다.

8. 참고 문헌:

- Changrong Chen et al.: Energy based approach to thermal fatigue life of tool steels for die casting dies. In: International Journal of Fatigue Volume 92, Part 1, November 2016, Pages 166-178.

- J. Lin et al.: Design methodology for optimized die coatings: The case for aluminium pressure die-casting In: Surface and Coatings Technology 201 (2006) pp. 2930-2941.

- K. Domkin, J.H. Hattel, J. Thorborg, Modeling of high temperature- and diffusion-controlled die soldering in aluminium high pressure die casting, J. Mater. Process. Technol. 209 (8) (2009) 4051-4061.

- Sundqvist M., Hogmark S.: Effects of liquid aluminium on hot-work tool steel Tribol. Int. 26 (1993) in International Journal of Fatigue p. 129.

- H. Zhu, J. Guo, J. Jia, Experimental study and theoretical analysis on die soldering in aluminium die casting, J. Mater. Process. Technol. 123 (2) (2002) 229-235.

- Z.W. Chen, M.Z. Jahedi, Die erosion and its effect on soldering formation in high pressure die casting of aluminium alloys, Mater. Des. 20 (6) (1999) 303-309.

- K. Venkatesan, R. Shivpuri, Experimental and numerical investigation of the effect of process parameters on the erosive wear of die casting dies, J. Mater. Eng. Perform. 4 (2) (1995) 166-174. R. Markežič et al. Engineering Failure Analysis 95 (2019) 171-180179.

- A Mohammed, M.B. Marshall, R. Lewis, Development of a method for assessing erosive wear damage on dies used in aluminium casting, Wear 332-333 (2015)1215-1224.

- LF. Hou, Y.H. Wei, Y.G. Li, B.S. Liu, H.Y. Du, C.L. Guo, Erosion process analysis of die-casting inserts for magnesium alloy components, Eng. Fail. Anal. 33 (2013)457-564.

- D.W.C. Baker, K.H. Jolliffe, D. Pearson, The resistance of materials to impact erosion damage, Philos. Trans. R. Soc. A Math. Phys. Eng. Sci. 260 (1110) (1966) 193-203.

- A. Persson, S. Hogmark, J. Bergström, Temperature profiles and conditions for thermal fatigue cracking in brass die casting dies, J. Mater. Process. Technol. 152(2) (2004) 228-236.

- C. Rosbrook, Analysis of Thermal Fatigue and Heat Checking in Die-Casting Dies: A Finite Element Approach, PhD thesis Ohio State University, 1992.

- F. Medjedoub, G. Dour, S. Le Roux, P. Lamesle, M. Salem, P. Hairy, F. Rézaï-Aria, Experimental conditions and environment effects on thermal fatigue damage accumulation and life of die-casting steel X38CrMoV5 (AISI H11), Int. J. Microstruct. Mater. Propert. 3 (2-3) (2008).

- P. Hansson, "Modern prehardened tool steels in die-casting applications," Materials and Manufacturing Processes, vol. 24, no. 7-8, pp. 824-827, 2009.

- Uddeholm, "Dievar," 2014, (18.10.2021) internet: http://www.uddeholm.com

- D. Klobčar, J. Tušek, B. Taljat, Thermal fatigue of materials for die-casting tooling, Mater. Sci. Eng. A 472 (1) (2008) 198-207.

- D. Schwam, J. F. Wallace, and S. Birceanu, "Die Materials for Critical Applications and Increased Production Rates," Case Western Reserve University, 2002.

- Methodical measurement and evaluation of adhesive cohesive behavior of thin film - substrate systems, 2005, (19.10.2021) internet: https://www.opi.zcu.cz/adheze.html

- J. Tkáčová, E. Zdravecká, E. Evin, M. Tomáš, D. Jakubéczyová: Koroze a ochrana materiálu 63(4) 159-166 (2019).

- D. Klobčar, et al.: Thermo fatigue cracking of die casting dies. In: Engineering Faliure Analysis Volume 20, March 2012, pp. 43-53.

- D. Jakubéczyová, M. Džupon: Effect of the roughness on the adhesive properties of nanocomposite PVD coatings. In Vrstvy a povlaky 2016: 15. ročník konferencie. Rožnov pod Radhoštěm, 17.-18.10.2016. - Plzeň: Západočeská univerzita, 2016, p. 49-55.(Layers and coatings 2016)

Expert Q&A: 전문가 질의응답

Q1: 이 연구에서 Uddeholm Dievar 강철을 기본 재료로 선택한 이유는 무엇입니까?

A1: 논문에 따르면 Uddeholm Dievar 강철은 높은 인성, 고온 강도, 템퍼링에 대한 저항성 등 다이캐스팅 적용에 이상적인 기계적 특성을 가지고 있기 때문입니다. 이러한 특성 덕분에 고온, 고압의 극한 환경에서 사용되는 금형 소재로 적합하여 본 연구의 기본 재료로 선정되었습니다.

Q2: 메르세데스 테스트에서 'HF 1-2' 등급이 의미하는 바는 무엇입니까?

A2: HF 1-2 등급은 코팅이 기판에 매우 우수하게 부착되어 있음을 의미합니다. 표 3과 결과 섹션에 설명된 바와 같이, 이는 1500N의 높은 하중으로 압입했을 때 코팅이 박리되지 않고, 단지 소량의 고립된 균열만 발생하는 최상의 접착 상태를 나타냅니다. 이는 PVD 코팅의 높은 품질과 무결성을 증명하는 중요한 결과입니다.

Q3: 논문에 따르면 레이저 처리 시 표면에 얕은 균열이 발생했다고 언급되었습니다. 이것이 최종 코팅 성능에 부정적인 영향을 미치지 않았나요?

A3: 논문에서는 급속 가열 및 냉각 시 전형적으로 나타나는 얕은 표면 균열 네트워크의 존재를 언급하고 있습니다. 하지만 이후 수행된 스크래치 테스트와 메르세데스 테스트에서 코팅의 접착력이 매우 우수함(HF 1-2 등급)이 확인되었습니다. 이는 듀플렉스 공정 전체가 성공적이었으며, 이러한 미세 균열이 최종 코팅의 성능을 저해하지 않았음을 시사합니다.

Q4: nACRo³ 코팅이 이 응용 분야에 특히 적합한 이유는 무엇입니까?

A4: 논문에 따르면 nACRo³ 코팅은 비정질 Si3N4 매트릭스에 AlCrN 나노결정 입자가 내장된 나노복합 코팅입니다. 이 구조는 코팅에 매우 높은 인성과 내마모성을 부여하며, 특히 900°C에서 1100°C에 이르는 고온에서도 그 특성을 유지합니다. 이러한 고온 안정성 덕분에 알루미늄 다이캐스팅의 가혹한 환경에 매우 적합합니다.

Q5: 레이저 처리 및 코팅 후 금형 코어의 최종 치수 정확도는 어떻게 유지되었습니까?

A5: 방법론 섹션에 따르면, 레이저 처리 후 코어 표면에서 2마이크로미터 두께의 층을 연삭하여 제거했습니다. 이 '언더컷 깊이'는 이후 증착될 듀플렉스 코팅의 두께와 일치하도록 설계되었습니다. 이를 통해 최종 치수가 금형 및 주조품에 요구되는 공차 범위 내에 있도록 보장하여 치수 정확도를 유지했습니다.

결론: 더 높은 품질과 생산성을 향한 길

알루미늄 다이캐스팅 공정에서 금형의 조기 마모는 오랫동안 해결해야 할 과제였습니다. 본 연구는 레이저 표면 처리와 고성능 PVD 코팅을 결합한 듀플렉스 PVD 코팅 기술이 이 문제에 대한 효과적인 해결책이 될 수 있음을 명확히 보여주었습니다. 향상된 표면 경도, 탁월한 코팅 접착력, 그리고 고온의 용융 알루미늄에 대한 강력한 저항성은 금형의 수명을 획기적으로 연장하고, 이는 곧 생산성 향상과 비용 절감으로 이어질 것입니다.

"CASTMAN은 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최신 산업 연구를 적용하는 데 전념하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 알아보십시오."

저작권 정보

- 이 콘텐츠는 "Janette Brezinová" 외 저자들의 논문 "Use of Duplex PVD Coatings to Increase the Life of Moulds and Cores for die Casting of Aluminium Alloys in the Automotive Industry"를 기반으로 한 요약 및 분석 자료입니다.

- 출처: https://doi.org/10.21496/ams.2022.003

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.