주조 결함의 80%를 해결하는 20%의 원인: 파레토 차트 분석을 통한 HPDC 품질 혁신

본 기술 요약은 Ryobi Irfanto가 Jurnal Teknik Sipil(2022)에 발표한 학술 논문 "[THE ANALYSIS CAUSE OF CASTING REPAIR WORK WITH PARETO CHART IN PROJECT X]"를 기반으로 합니다. CASTMAN이 AI의 도움을 받아 기술 전문가를 위해 분석하고 요약했습니다.

키워드

- 주요 키워드: 파레토 차트 분석

- 보조 키워드: 주조 결함 분석, 품질 경영, 근본 원인 분석, HPDC 품질 관리, 제조 분야의 80/20 법칙

Executive Summary

바쁜 전문가를 위한 30초 요약.

- 과제: 복잡한 제조 공정에서 품질 문제를 일으키는 수많은 잠재적 원인들 중 가장 큰 영향을 미치는 핵심 요인을 어떻게 식별할 것인가?

- 방법: 실제 건설 프로젝트("Project X")에서 발생한 보수 작업의 빈도 데이터를 수집하고, 파레토 차트 기법을 사용하여 결함 유형을 분석했습니다.

- 핵심 발견: 전체 보수 작업의 76.32%가 단 두 가지 유형의 결함, 즉 '균열'과 '불균일성'에서 비롯되었으며, 이는 전체 결함 범주 6개 중 33.33%에 불과했습니다.

- 결론: 파레토 차트 분석은 가장 중요한 소수의 문제("vital few")에 자원을 집중시켜, 최소한의 노력으로 품질 개선 효과를 극대화할 수 있는 강력한 도구임을 입증합니다.

과제: 이 연구가 HPDC 전문가에게 중요한 이유

모든 고압 다이캐스팅(HPDC) 전문가는 품질 유지의 어려움을 잘 알고 있습니다. 복잡한 공정 변수, 재료 특성, 금형 설계 등 수많은 요인이 최종 제품의 품질에 영향을 미칩니다. 결함이 발생하면 재작업 및 폐기 비용이 급증하며, 이는 프로젝트 전체 수익성을 심각하게 저해할 수 있습니다. 본 논문에서는 건설 프로젝트의 보수 작업 비용이 전체 지출의 25-30%에 달할 수 있다고 지적하며, 이는 HPDC 산업에서 스크랩 및 재작업으로 인한 비용 문제와 직접적으로 연결됩니다. 문제는 수많은 잠재적 결함 원인 중 어디에 개선 노력을 집중해야 가장 효과적일지를 결정하는 것입니다. 이 연구는 바로 이 문제에 대한 통계적이고 체계적인 해결책을 제시합니다.

접근 방식: 방법론 분석

본 연구는 특정 건설 프로젝트("Project X")에서 발생한 주조 후 보수 작업의 원인을 분석하기 위해 사례 연구 접근법을 채택했습니다. 연구원들은 품질 경영에서 널리 사용되는 통계 도구인 파레토 차트를 핵심 분석 도구로 사용했습니다.

연구 절차는 다음과 같습니다. 1. 데이터 수집: 현장 관찰을 통해 보수 작업이 필요한 모든 사례를 기록하고, 발생 빈도를 수집했습니다. 초기에는 기둥 균열, 보의 불균일성 등 11개의 세부 항목으로 데이터를 수집했습니다. 2. 데이터 분류: 유사한 특성을 가진 결함들을 더 큰 범주로 그룹화했습니다. 예를 들어, '기둥 균열'과 '보 균열'은 '균열(Keretakan)'이라는 단일 범주로 통합되었습니다. 3. 데이터 분석: 각 결함 범주의 발생 빈도를 계산하고, 이를 바탕으로 누적 빈도와 누적 백분율을 산출했습니다. 4. 파레토 차트 작성: 이 데이터를 사용하여 막대 그래프(빈도)와 꺾은선 그래프(누적 백분율)로 구성된 파레토 차트를 생성하여 어떤 결함 유형이 가장 큰 비중을 차지하는지 시각적으로 명확히 했습니다.

이 체계적인 접근법은 주관적인 판단이 아닌 실제 데이터에 기반하여 문제의 우선순위를 정하는 데 도움을 줍니다.

핵심 발견: 주요 결과 및 데이터

데이터 분석을 통해 연구원들은 품질 문제의 원인이 소수의 특정 유형에 집중되어 있음을 명확히 보여주는 두 가지 핵심 결과를 도출했습니다.

결과 1: 소수의 결함 유형이 문제의 대부분을 차지함

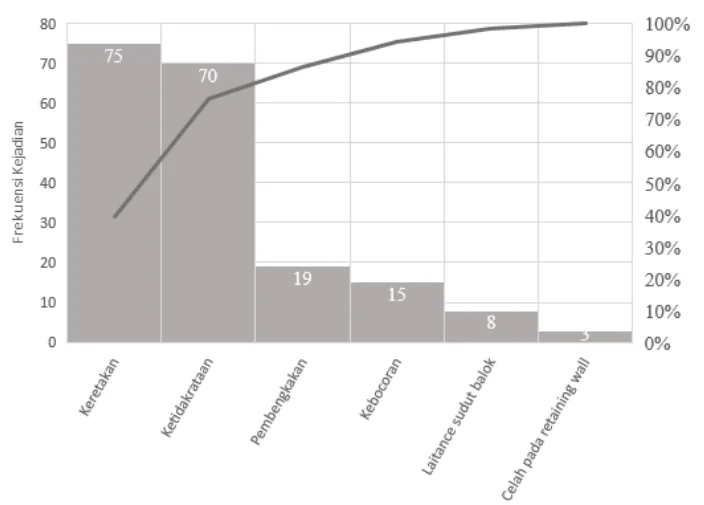

파레토 차트 분석 결과, 총 6개의 결함 범주 중 단 2개 범주가 전체 문제의 76% 이상을 차지하는 것으로 나타났습니다. 이는 '80/20 법칙'으로 알려진 파레토 원칙이 실제 프로젝트에서 어떻게 나타나는지를 명확히 보여줍니다.

표 3에 따르면, - 균열(Keretakan): 총 190건의 결함 중 75건(39.47%)을 차지하며 가장 빈번한 문제였습니다. - 불균일성(Ketidakrataan): 70건(36.84%)으로 두 번째로 높은 빈도를 보였습니다.

이 두 가지 문제의 누적 백분율은 76.32%에 달합니다. 반면, 나머지 4개 범주(팽창, 누수, 레이턴스, 틈새)는 모두 합쳐도 전체 문제의 23.68%에 불과했습니다.

결과 2: 문제 해결을 위한 명확한 우선순위 제시

그림 4의 파레토 차트는 이러한 결과를 시각적으로 극명하게 보여줍니다. 가장 높은 막대인 '균열'과 '불균일성'에 개선 노력을 집중하는 것이 가장 효율적인 전략임을 한눈에 알 수 있습니다. 만약 품질 관리팀이 제한된 자원을 가지고 있다면, '옹벽의 틈새(Celah pada retaining wall)'와 같이 빈도가 낮은 문제를 해결하기보다는 이 두 가지 핵심 문제의 근본 원인을 찾아 해결하는 데 집중해야 합니다. 이 차트는 데이터에 기반한 의사결정을 지원하여 "가장 시급해 보이는" 문제가 아닌 "가장 큰 영향을 미치는" 문제를 먼저 다루도록 안내합니다.

R&D 및 운영을 위한 실질적 시사점

본 논문의 결론과 논의를 바탕으로, HPDC 전문가들은 다음과 같은 실질적인 통찰을 얻을 수 있습니다.

- 공정 엔지니어: 이 연구는 파레토 차트 분석을 통해 상위 2~3개의 주요 결함 유형(예: 기공, 미성형)을 식별하면, 해당 결함을 줄이기 위한 특정 공정 변수(예: 사출 속도, 금형 온도, 용탕 온도) 조정에 집중할 수 있음을 시사합니다. 이는 전반적인 공정 안정성을 높이고 품질을 개선하는 가장 빠른 길이 될 수 있습니다.

- 품질 관리팀: 논문의 그림 4와 표 3 데이터는 특정 조건이 핵심 품질 특성에 미치는 영향을 보여줍니다. 이를 HPDC에 적용하면, 파레토 분석을 통해 식별된 주요 결함에 대한 새로운 품질 검사 기준을 수립하거나, 검사 빈도를 조정하여 효율성을 높이는 데 정보를 제공할 수 있습니다.

- 설계 엔지니어: 이 연구 결과는 특정 설계 특징이 응고 과정에서 결함 형성에 영향을 미칠 수 있음을 암시합니다. HPDC에서 파레토 분석을 통해 특정 부위에서 반복적으로 결함이 발생한다는 사실이 밝혀진다면, 이는 초기 설계 단계에서 게이트 위치, 오버플로우, 냉각 채널 설계 등을 재고해야 한다는 중요한 단서가 될 수 있습니다.

논문 상세 정보

[THE ANALYSIS CAUSE OF CASTING REPAIR WORK WITH PARETO CHART IN PROJECT X]

1. 개요:

- 제목: THE ANALYSIS CAUSE OF CASTING REPAIR WORK WITH PARETO CHART IN PROJECT X (프로젝트 X에서 파레토 차트를 이용한 주조 보수 작업 원인 분석)

- 저자: Ryobi Irfanto

- 발행 연도: 2022

- 학술지/학회: Jurnal Teknik Sipil, Volume 18, Nomor 1

- 키워드: Cause of Repair, Pareto Chart, Casting Repair

2. 초록:

건설 프로젝트는 고유한 관리 방식과 불가분의 관계에 있으며, 이로 인해 품질 유지가 어렵습니다. 프로젝트 관리에서 품질을 측정하는 도구 중 하나는 파레토 차트입니다. 파레토 차트는 일반적으로 사건의 원인과 비교하여 사건의 빈도에 기초한 의사결정에 사용되는 통계 기법입니다. 본 연구는 파레토 차트를 이용하여 프로젝트 X의 보수 작업 원인을 분석하기 위해 수행되었습니다. 연구에 사용된 개념적 틀은 문헌 연구와 현장 관찰이라는 두 가지 접근법에 기반합니다. 분석을 위한 주요 문헌은 파레토 차트이며, 이후 각 구성 요소에 대한 현장 데이터를 수집하여 작업 유형에 따라 분류합니다. 데이터가 분류된 후, 이 데이터를 바탕으로 파레토 차트를 만듭니다. 처리 결과, 주조 작업에서 두 가지 지배적인 오류 유형, 즉 균열과 주조 결과의 불균일성이 나타났습니다. 이러한 문제는 치핑(chipping) 방법으로 해결하고 필요한 경우 그라우팅(grouting)을 병행할 수 있습니다. 치핑 방법은 다공성 콘크리트를 수리하거나 부풀어 오른 주조물을 평탄하게 하는 데 사용되며, 그라우팅 방법은 시멘트와 물의 혼합물로 균열과 치핑 결과를 채워 표면이 평평해지고 주조 작업 결과가 더 좋아질 때까지 사용됩니다.

3. 서론:

건설 프로젝트는 프로젝트마다 고유하며 특정 시간 제한을 갖는 특성이 있습니다. 이러한 고유성 때문에 프로젝트 관리가 어려워지며, 비용, 품질, 시간이라는 세 가지 측면에 의존합니다. 조직 관리에서 품질을 측정하는 도구 중 하나는 파레토 차트입니다. 파레토 차트는 사건의 원인과 비교하여 사건의 빈도에 기초한 의사결정에 사용되는 통계 기법입니다. 이미 만들어진 파레토 차트를 분석하여 상당한 영향을 미칠 몇 가지 원인을 선택하는 데 사용됩니다. 프로젝트에 존재하는 일부 파레토 차트 유형은 80%의 사건이 20%의 원인에 의해 발생한다는 것입니다. 콘크리트 구조물은 내구성이 좋아 가장 일반적으로 사용되는 건축 자재입니다. 그러나 계산 오류, 초기 계획 오류, 실행 중 인적 오류, 비용 요인, 자연재해 등 다양한 요인으로 인해 보수 작업이 필요한 경우가 많습니다. 최근 몇 년간 구조물 보수 필요성이 증가하면서 비용이 증가했습니다. 콘크리트 보수 비용은 전체 건설 작업 지출의 25-30%에 달하는 것으로 추정됩니다. 이 연구는 파레토 차트를 적용하여 콘크리트 주조 작업에서 보수 작업이 발생하는 주된 원인을 찾을 것입니다.

4. 연구 요약:

연구 주제의 배경:

건설 프로젝트는 고유한 관리 방식으로 인해 품질 유지가 어렵습니다. 특히 콘크리트 구조물은 널리 사용되지만 다양한 요인으로 인해 보수 작업이 빈번하게 발생하며, 이 보수 비용은 전체 프로젝트 비용의 상당 부분(25-30%)을 차지합니다.

이전 연구 현황:

Moon 등(2015)은 건설 프로젝트의 효율성과 성공을 위해 파레토 분석 원칙을 사용해야 한다고 제안했습니다. Durdvey와 Ismail(2012)은 보수 작업이 프로젝트 비용에 가장 큰 영향을 미치는 생산성 저해 요인임을 밝혔습니다. Hedaoo 등(2021)은 파레토 분석을 사용하여 부적절한 예산 사용, 자재 낭비, 부적절한 주조 기술 등 건설 산업의 주요 문제점을 식별했습니다.

연구의 목적:

본 연구의 목적은 파레토 차트를 사용하여 프로젝트 X의 콘크리트 주조 작업에서 발생하는 보수 작업의 빈도와 주요 원인을 파악하는 것입니다. 이를 통해 어떤 보수 작업이 우선적으로 분석되고 개선되어야 하는지에 대한 기준을 마련하고자 합니다.

핵심 연구:

프로젝트 X(8층, 지하 2층 규모의 사무용 건물 건설)를 사례로, 주조 후 보수 작업이 필요한 항목들의 발생 빈도를 수집했습니다. 수집된 데이터를 '균열', '불균일성' 등 6개의 주요 범주로 재분류한 후, 파레토 차트를 작성하여 어떤 유형의 결함이 가장 지배적인지 분석했습니다. 분석 결과, '균열'과 '불균일성'이 전체 보수 작업의 76.32%를 차지함을 확인하고, 이 두 가지 문제에 대한 해결책(치핑 및 그라우팅)을 제시했습니다.

5. 연구 방법론

연구 설계:

본 연구는 자카르타 중심부에 위치한 프로젝트 X에 대한 관찰 사례 연구를 통해 질적 연구 방법을 사용했습니다. 연구의 흐름은 문제 식별, 문헌 연구(파레토 차트), 현장 데이터 수집, 데이터 처리 및 분류, 파레토 차트 작성, 결과 분석 및 결론 도출 순으로 진행되었습니다.

데이터 수집 및 분석 방법:

데이터는 현장 관찰을 통해 수집되었습니다. 주조 후 보수가 필요한 각 작업 항목(예: 기둥 균열, 보 불균일성 등)의 발생 빈도를 기록했습니다. 수집된 원시 데이터는 유사한 문제 유형별로 재분류되었습니다(표 2). 이후 각 범주의 빈도, 누적 빈도, 백분율, 누적 백분율을 계산하여 파레토 차트 분석을 위한 기초 데이터를 마련했습니다(표 3).

연구 주제 및 범위:

이 연구는 프로젝트 X의 콘크리트 주조 작업(기둥, 보, 슬래브, 전단벽 등)에서 발생하는 보수 작업의 원인 분석에 초점을 맞춥니다. 전체 프로젝트 가치의 44.3%를 차지하는 주조 작업의 품질 문제를 다루며, 다른 공정(예: 철근 배근, 건축 마감)은 범위에서 제외되었습니다.

6. 주요 결과:

주요 결과:

- 총 11가지 유형의 보수 작업 항목이 식별되었으며, 이는 6개의 주요 결함 범주(균열, 불균일성, 팽창, 누수, 레이턴스, 틈새)로 재분류되었습니다.

- 가장 빈번하게 발생한 결함은 '균열'(75회, 39.47%)과 '불균일성'(70회, 36.84%)이었습니다.

- 이 두 가지 주요 결함이 전체 보수 작업의 76.32%를 차지하여, 파레토 원칙(80/20 법칙)이 적용됨을 확인했습니다.

- 6개의 결함 범주 중 단 2개(33.33%)가 문제의 대부분을 유발하는 '중요한 소수(vital few)'에 해당함을 입증했습니다.

Figure Name List:

- Gambar 1. Contoh Pareto Chart

- Gambar 2. Kerangka Konseptual Penelitian.

- Gambar 3. Diagram Alir Metode Penelitian

- Gambar 4. Pareto chart Penyebab Perbaikan Pekerjaan Pengecoran

7. 결론:

본 연구를 통해 얻은 결과는 프로젝트 X에서 파레토 차트를 이용해 주조 후 보수 작업의 원인을 식별한 것입니다. 분석 결과, 주조 후 보수 작업의 두 가지 주요 원인, 즉 '균열'과 '불균일성'이 있음을 보여주었습니다. 이 두 원인은 전체 주조 오류 발생 빈도의 76.32%를 차지했습니다. 또한 이 두 원인은 6개의 보수 작업 원인 범주 중 단 2개 범주(33.33%)만이 지배적임을 보여줍니다. 균열과 불균일성은 치핑 방법을 통해 개선하고, 이후 그라우팅을 통해 주조 결과를 더 좋게 만들 수 있습니다.

8. 참고 문헌:

- Agustinus, S., & Lesmana, C. (2019). Perbandingan Analisis Perkuatan Struktur Pelat dengan Metode Elemen Hingga. Jurnal Teknik Sipil Universitas Kristen Maranatha Volume 15 Nomor 1, 1-25.

- Alfredo, D., Hutomo, K., Sudjarwo, P., & Buntoro, J. (2014). Analisa Penyebab dan Metode Perbaikan yang Tepat pada Beton yang disebabkan oleh Faktor Non-Struktural. Jurnal Dimensi Pratama Teknik Sipil, 1-5.

- Amri, S. (2006). Teknologi Audit, Repair dan Retrofit untuk Rumah dan Bangunan. Jakarta: Yayasan John Hi-Tech.

- Durdyev, S., & Ismail, S. (2012). Pareto analysis of on-site productivity constraints and improvement techniques in construction industry. Scientific Research and Essays Vol. 7(7), 824-833.

- Five Star Product Inc. (2012). A Professional's Guide to Grouting and Concrete Repair. Five Star Product Inc.

- Hedaoo, D. N., Jain, H., Kabra, M., & Chhajed, S. (2021). Identifying Critical Issues in Construction Industry Using Pareto Analysis. International Journal for Science and Advance Research in Technology Volume 7 Issue 1, 1-4.

- Moon, S., Lopez, R., Forlani, J., Xu, S., & Wang, X. (2015). Applying Pareto Principle to Process Control in Construction. International Conference on Innovative Production and Construction, (pp. 129-132). Perth.

- Neyestani, B. (2017). Seven Basic Tools of Quality Control: The Appropriate Quality Techniques for Solving Quality Problem in the Organization. doi: 10.5281/zenodo.400832.

- Project Management Institute. (2008). A Guide to Project Management Body of Knowledge 4th Ed.

- Setiawan, A. F., Dwivania, N., & Sunaris, M. L. (2019). Analisis Keterlambatan Pengiriman Material Beton (Studi Kasus Proyek Breeze Tower, Bintaro PT. Tatamulia Nusantara Indah). Jurnal Teknik Sipil Universitas Kristen Maranatha Volume 15 Nomor 1, 26-35.

- Sunarto, & Nugroho, H. S. (2020). Buku Saku Analisis Pareto. Surabaya: Prodi Kebidanan Magetan Politekkes Kemenkes.

- Tague, N. R. (2005). The Quality Toolbox (2nd Edition). Milaukee, Wisconsin: ASQ Quality Press.

- Talib, F. R. (2010). Pareto analysis of total quality management factors critical to success for service industries. International journal for quality research Vol. 2, 155-168.

- Tetteh, A. R. (2020). Repair of Cracks on Concrete Structures. International Journal of Science and Research, Vol. 9 Issue 4, 82-92.

전문가 Q&A: 가장 궁금한 질문에 대한 답변

[본 논문의 내용을 바탕으로 기술 전문가가 가질 만한 5-7개의 통찰력 있는 질문과 답변을 구성했습니다.]

Q1: HPDC 환경에서 주조 결함 데이터를 파레토 분석을 위해 어떻게 분류하는 것이 가장 효과적입니까?

A1: 논문에서는 '균열', '불균일성'과 같이 물리적 특성에 따라 결함을 분류했습니다(표 2). HPDC 환경에서도 이와 유사하게 기공(porosity), 미성형(cold shuts), 플래시(flash), 소착(soldering), 치수 불량 등 명확하고 표준화된 결함 유형으로 분류하는 것이 중요합니다. 핵심은 데이터 수집 전에 모든 팀원이 동의하는 일관된 분류 기준을 수립하여 데이터의 신뢰성을 확보하는 것입니다.

Q2: 이 연구는 단일 프로젝트 사례인데, 이 결과를 다른 HPDC 프로젝트에도 일반화할 수 있습니까?

A2: 이 연구의 핵심 가치는 특정 결함 유형('균열')이 아니라, 문제를 식별하고 우선순위를 정하는 '파레토 분석' 방법론 자체에 있습니다. 프로젝트마다 지배적인 결함 유형은 다를 수 있습니다. 하지만 어떤 복잡한 제조 환경에서든 소수의 원인이 대부분의 문제를 일으킨다는 파레토 원칙은 보편적으로 적용될 가능성이 높습니다. 따라서 이 방법론은 모든 HPDC 공장에 적용하여 각 공장의 고유한 '중요한 소수' 문제를 찾는 데 활용할 수 있습니다.

Q3: 파레토 차트에서 '기타' 항목의 비율이 너무 높게 나오면 어떻게 해야 합니까?

A3: 좋은 질문입니다. 파레토 차트에서 '기타' 항목이 가장 큰 비중을 차지한다면, 이는 데이터 분류가 충분히 세분화되지 않았다는 신호입니다. 이 경우, '기타' 항목에 포함된 데이터들을 다시 검토하여 더 의미 있는 하위 범주로 나누는 작업이 필요합니다. 예를 들어, '기타 표면 결함'을 '스크래치', '얼룩', '이형제 잔류' 등으로 세분화하여 재분석해야 합니다.

Q4: 파레토 분석을 통해 주요 원인을 찾은 후, 다음 단계는 무엇입니까?

A4: 파레토 분석은 '무엇'이 문제인지를 알려주지만 '왜' 그런지는 알려주지 않습니다. 논문에서는 식별된 문제(균열, 불균일성)에 대한 해결책(치핑, 그라우팅)을 제시했습니다. 마찬가지로 HPDC에서는 파레토 분석으로 주요 결함(예: 기공)을 식별한 후, 이시카와 다이어그램(어골도)이나 5-Why 분석 같은 도구를 사용하여 근본 원인을 파헤쳐야 합니다. 근본 원인이 밝혀지면(예: 용탕 내 가스 과다, 부적절한 벤트 설계), 비로소 효과적인 해결책을 적용할 수 있습니다.

Q5: 이 분석을 실시간 생산 데이터에 적용할 수 있습니까?

A5: 물론입니다. 스마트 팩토리 환경에서는 생산 라인에서 실시간으로 결함 데이터를 수집할 수 있습니다. 이 데이터를 품질 관리 시스템(QMS)과 연동하여 실시간으로 파레토 차트를 생성하면, 품질 문제의 동향을 즉각적으로 파악하고 문제가 심각해지기 전에 신속하게 대응할 수 있습니다. 이는 예방적 품질 관리로 나아가는 중요한 단계가 될 것입니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 복잡한 주조 공정에서 발생하는 수많은 품질 문제 속에서, 파레토 차트 분석이 가장 큰 영향을 미치는 소수의 핵심 원인을 찾아내는 데 얼마나 강력한 도구인지를 명확히 보여주었습니다. 전체 결함의 76% 이상이 단 두 가지 원인에서 비롯되었다는 발견은, 우리의 개선 노력이 어디로 향해야 하는지에 대한 명확한 방향을 제시합니다. R&D 및 운영팀은 이 데이터 기반 접근법을 통해 추측이 아닌 사실에 근거하여 자원을 배분하고, 최소한의 노력으로 최대의 품질 개선 효과를 얻을 수 있습니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 본 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[Ryobi Irfanto]"의 논문 "[THE ANALYSIS CAUSE OF CASTING REPAIR WORK WITH PARETO CHART IN PROJECT X]"를 기반으로 한 요약 및 분석 자료입니다.

- 출처: https://doi.org/10.28932/jts.v18i1.4485

본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.