본 페이지는 2003년 제3회 광물 및 공정 산업 CFD 국제 컨퍼런스에서 발표된 연구 논문 "SPH: 고압 다이캐스팅 모델링의 새로운 방법"을 요약합니다. 이 논문은 고압 다이캐스팅(HPDC)의 복잡한 유체 역학 시뮬레이션에 스무딩 입자 유체역학(SPH)을 적용하는 것을 탐구합니다.

1. 개요:

- 제목: SPH: 고압 다이캐스팅 모델링의 새로운 방법

- 저자: Paul W. CLEARY, Joseph HA, Mahesh PRAKASH, Thang NGUYEN

- 발행 연도: 2003년 1월

- 발행 저널/학회: 제3회 광물 및 공정 산업 CFD 국제 컨퍼런스, CSIRO, 멜버른, 호주, 2003년 12월 10-12일.

- 키워드: 고압 다이캐스팅(HPDC), 스무딩 입자 유체역학(SPH), 라그랑주 방법, 자유 표면 흐름, 파편화, 튀김, 자동차 부품, 등온 시뮬레이션, 열/응고 시뮬레이션, 기공 예측, 다이 충전.

2. 연구 배경:

- 연구 주제의 사회적/학문적 맥락: 고압 다이캐스팅(HPDC)은 자동 변속기 하우징 및 기어 박스 부품과 같은 고용량, 저비용 자동차 부품 생산에 중요한 제조 공정입니다. 이 공정은 복잡한 다이 형상 내에서 고속으로 복잡한 3차원 유체 흐름을 포함합니다. 이 공정을 이해하고 최적화하는 것은 자동차 산업에서 제품 품질과 제조 효율성을 향상시키는 데 매우 중요합니다.

- 기존 연구의 한계: 기존의 유체 흐름 모델링 방법은 HPDC에 내재된 상당한 자유 표면 변형, 파편화 및 튀김에 어려움을 겪을 수 있습니다. 고정 격자 방법은 복잡하고 빠르게 변화하는 유체 계면을 정확하게 포착하고 운동량 지배적인 흐름을 효과적으로 처리하는 데 어려움에 직면할 수 있습니다.

- 연구의 필요성: 수치 시뮬레이션은 HPDC에서 다이 설계 및 충전 공정을 연구하고 최적화하는 강력하고 비용 효율적인 접근 방식을 제공합니다. 충전 패턴을 예측하고 잠재적인 기공 위치를 식별하며 궁극적으로 제품 품질과 공정 생산성을 향상시키기 위해서는 정확한 시뮬레이션 도구가 필요합니다. 본 연구는 HPDC의 복잡성을 처리할 수 있는 강력한 시뮬레이션 기술의 필요성을 해결합니다.

3. 연구 목적 및 연구 질문:

- 연구 목적: 본 연구의 주요 목적은 고압 다이캐스팅(HPDC) 공정 모델링을 위한 새로운 라그랑주 시뮬레이션 기술로서 스무딩 입자 유체역학(SPH)의 효과를 조사하고 입증하는 것입니다. 본 연구는 자동차 부품 제조와 관련된 복잡한 다이 형상 내에서 자유 표면 현상을 포함한 복잡한 유체 흐름 거동을 정확하게 예측하는 SPH의 능력을 보여주는 것을 목표로 합니다.

- 주요 연구 질문:

- SPH는 상당한 자유 표면 파편화 및 튀김을 포함하여 HPDC의 복잡한 3차원 유체 흐름 특성을 정확하게 모델링할 수 있는가?

- SPH는 복잡한 자동차 부품의 다이 충전 패턴에 대한 자세한 예측을 제공하여 충전 순서 및 기공 형성의 잠재적 위치에 대한 통찰력을 제공할 수 있는가?

- SPH 시뮬레이션은 HPDC 맥락에서 정확성과 신뢰성을 확인하기 위해 실험적 관찰 및 기타 수치적 방법과 비교하여 검증될 수 있는가?

- SPH는 주조 공정 중 온도 분포 및 응고 패턴 예측을 가능하게 하여 HPDC와 관련된 열 효과 및 응고 현상을 통합하도록 확장될 수 있는가?

4. 연구 방법론:

- 연구 설계: 본 연구는 스무딩 입자 유체역학(SPH)을 사용하는 전산 시뮬레이션 기반 접근 방식을 채택합니다. 이 연구는 다양한 기하학적 복잡성을 가진 여러 자동차 부품에 대한 HPDC 공정 시뮬레이션을 포함합니다. 검증은 수류 아날로그 실험, 단 쇼트 실험 및 기타 소프트웨어(Magmasoft)의 시뮬레이션과의 비교를 포함하여 실험 데이터와의 질적 비교를 통해 수행됩니다.

- 데이터 수집 방법: 데이터는 다양한 자동차 부품의 다이 충전에 대한 SPH 시뮬레이션을 통해 수집됩니다. 이러한 시뮬레이션은 유체 흐름 패턴, 속도장, 온도 분포(열 시뮬레이션의 경우) 및 점도 변화에 대한 자세한 정보를 생성합니다. 충전 패턴은 유체 전면의 진행 상황을 이해하고 기공 형성 같은 잠재적인 문제를 식별하기 위해 다양한 시간 단계에서 시각화하고 분석합니다.

- 분석 방법: 분석은 주로 질적이며, 시뮬레이션된 충전 패턴의 시각적 평가와 실험적 관찰 및 제조업체가 보고한 기공 위치와의 일치에 중점을 둡니다. 시뮬레이션된 유체 전면 진행, 파편화, 튀김 및 기공 형성을 자세히 조사합니다. SPH 시뮬레이션 결과와 다음을 비교합니다.

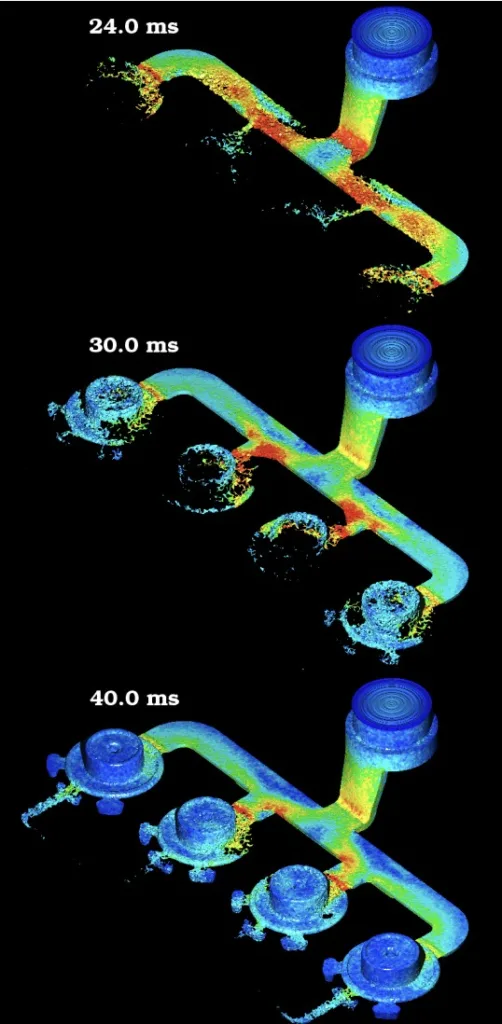

- 수류 아날로그 실험: 프론트 서보 피스톤의 경우 SPH 예측을 수류 아날로그 실험과 비교하여 충전 패턴을 검증했습니다.

- Magmasoft 시뮬레이션: 프론트 서보 피스톤의 경우 상용 주조 시뮬레이션 소프트웨어인 Magmasoft의 시뮬레이션과도 비교했습니다.

- 제조업체 기공 지도: SPH 시뮬레이션에서 예측된 최종 충전 위치를 부품 제조업체가 제공한 기공 지도와 비교하여 시뮬레이션 예측과 실제 주조 결함 간의 상관 관계를 평가합니다.

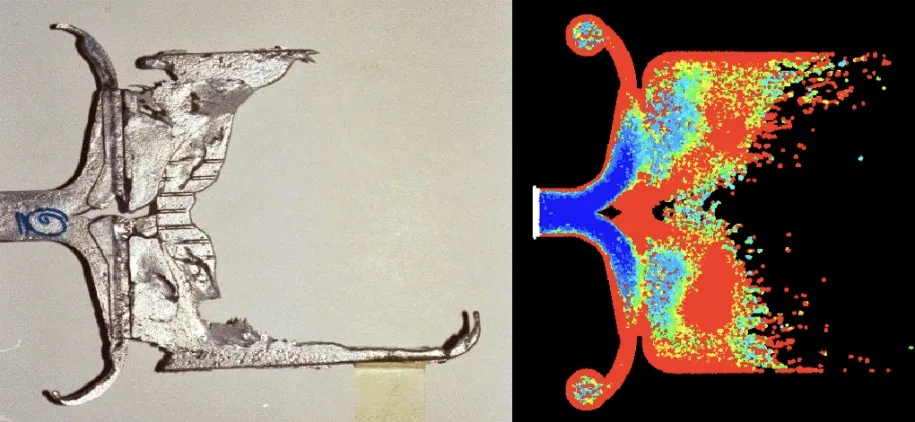

- 단 쇼트 실험: 간단한 코스터 형상의 경우 열 전달 및 응고를 통합한 SPH 시뮬레이션을 실험적 단 쇼트 주조와 비교하여 열 및 응고 모델을 검증했습니다.

- 연구 대상 및 범위: 본 연구는 다양한 수준의 기하학적 복잡성과 산업적 관련성을 나타내는 다양한 자동차 부품에 대한 HPDC 공정 시뮬레이션에 중점을 둡니다. 연구된 부품은 다음과 같습니다.

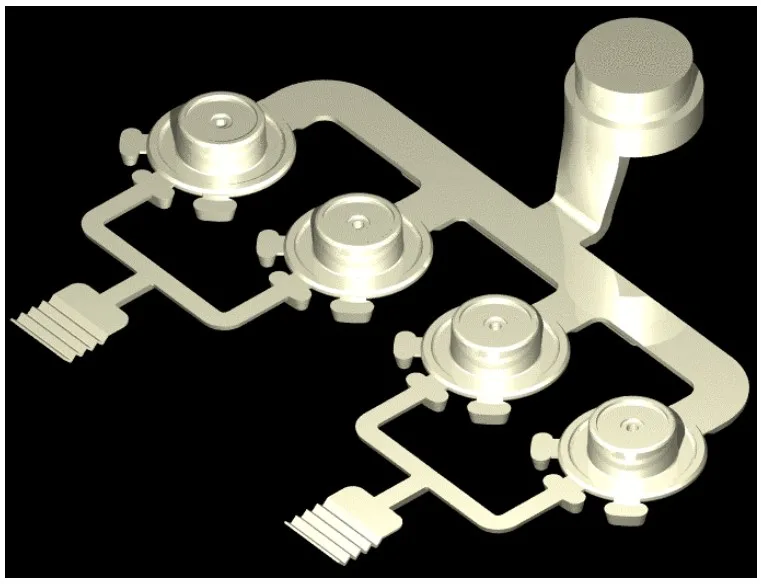

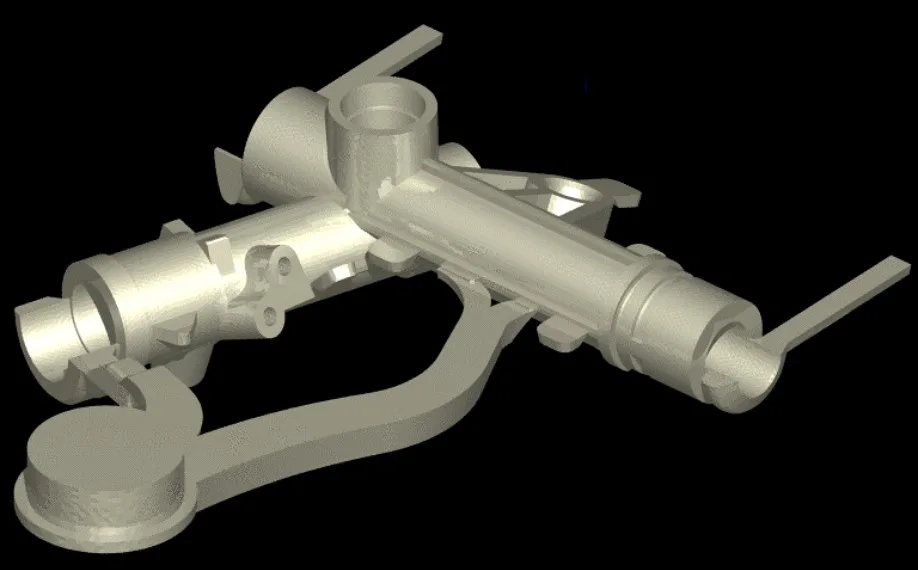

- 프론트 서보 피스톤: 비교적 단순하고 축 방향으로 대칭인 부품으로 초기 검증에 사용되었습니다.

- 스티어링 컬럼 부품: 보다 복잡한 원통형 구조와 복잡한 러너 시스템을 갖춘 부품.

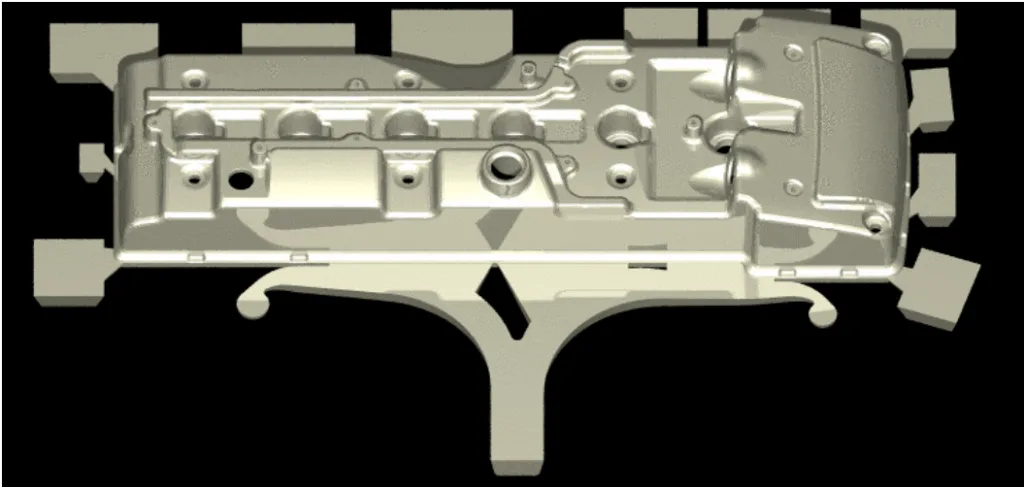

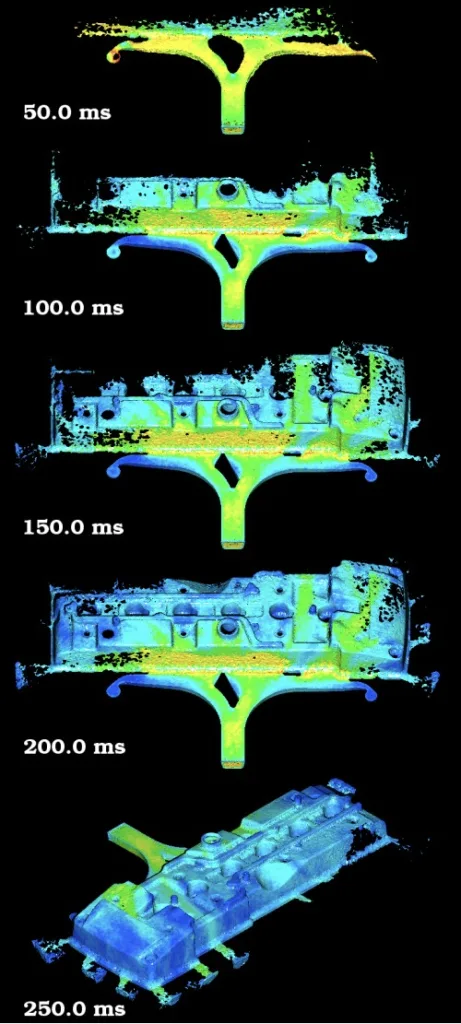

- 엔진 로커 커버: 복잡한 계단식 윤곽과 접선 러너 시스템을 갖춘 크고 얇은 벽 부품.

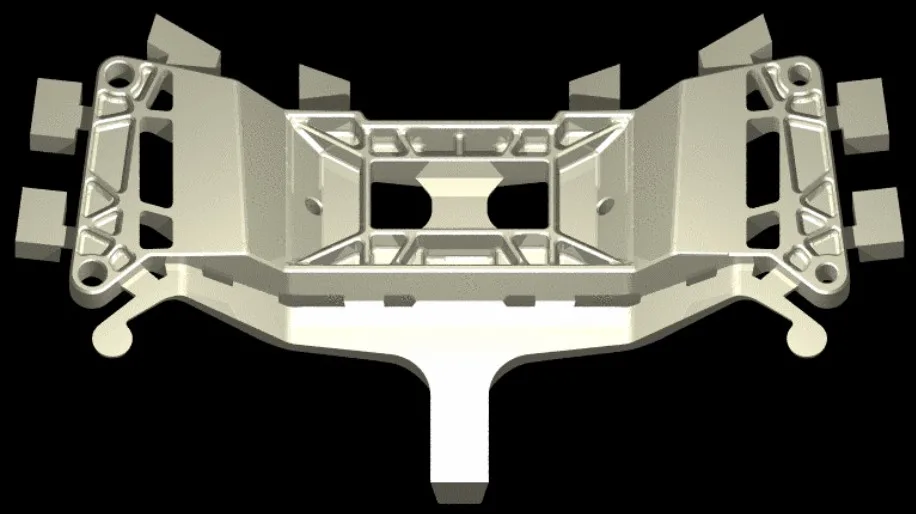

- 크로스 멤버: 보강 리브, 컷아웃 및 다중 게이트가 있는 위상적으로 복잡한 부품.

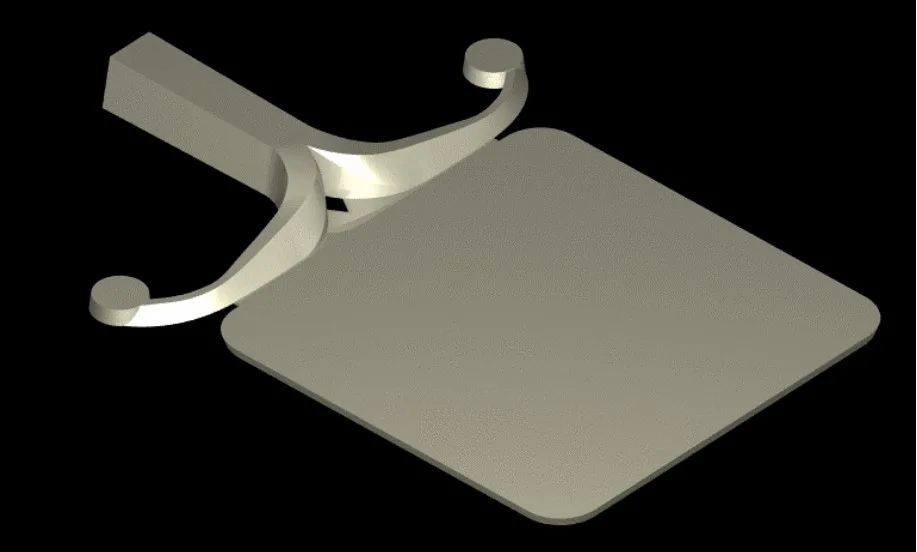

- 코스터: 열 전달 및 응고 연구 및 단 쇼트 검증에 사용되는 간단한 정사각형 모양.

시뮬레이션은 등온 유체 흐름과 결합된 열 전달/응고 시나리오를 모두 포함하여 HPDC 공정의 다양한 측면을 모델링하는 SPH의 기능을 평가합니다.

5. 주요 연구 결과:

- 주요 연구 결과:

- 자세한 자유 표면 예측: SPH 시뮬레이션은 "특히 파편화 및 기공 형성의 범위에서 유체 자유 표면에 전례 없는 세부 사항"을 보여주었습니다. 이는 HPDC에 내재된 복잡한 자유 표면 역학을 포착하는 SPH의 강점을 강조합니다.

- 등온 예측 검증: 프론트 서보 피스톤에 대한 수류 아날로그 실험 및 Magmasoft 솔루션과의 검증은 우수한 일치를 보여주어 HPDC에서 등온 흐름 모델링에 대한 SPH의 정확성을 확인했습니다.

- 열/응고 예측 검증: 코스터 단 쇼트 실험과의 비교는 SPH 내에서 결합된 열/응고 모델을 검증하여 응고 패턴 및 냉각 쇼트 현상을 예측하는 능력을 입증했습니다.

- 자동차 부품에 대한 예측 정확도: 다양한 자동차 부품(프론트 서보 피스톤, 로커 커버, 스티어링 컬럼, 크로스 멤버)에 대한 SPH 시뮬레이션은 제조업체가 보고한 기공/공극 관찰과 잘 일치하는 충전 패턴을 제공했습니다. 시뮬레이션은 종종 기공이 발생하기 쉬운 최종 충전 위치를 효과적으로 식별했습니다.

- 전산 타당성: 연구는 "등온 및 열 시뮬레이션 모두 대규모 자동차 주조에 대해 합리적인 계산 시간 내에 수행될 수 있음"을 입증하여 산업용 HPDC 시뮬레이션에 대한 SPH의 실제 적용 가능성을 나타냅니다.

- 통계적/질적 분석 결과: 분석은 주로 질적이었으며 시각적 비교에 중점을 두었습니다. 논문은 SPH 시뮬레이션에서 얻은 관찰 결과가 프론트 서보 피스톤에 대한 "제조업체가 제공한 기공 지도와 일치"하고 랙 앤 피니언 스티어링 컬럼 및 로커 커버에 대한 "이러한 관찰 결과는 제조업체가 만든 관찰 결과와 일치"한다고 명시합니다. 코스터 단 쇼트의 경우 "예측된 전면 프로파일은 실험과 매우 잘 일치합니다." 이러한 질적 평가는 SPH 예측과 실제 관찰 간의 강력한 상관 관계를 나타냅니다.

- 데이터 해석: 결과는 SPH가 HPDC 공정 모델링에 매우 효과적이고 정확한 방법임을 강력하게 시사합니다. 라그랑주 특성과 복잡한 자유 표면, 파편화 및 튀김을 처리하는 능력은 HPDC의 까다로운 유체 역학 시뮬레이션에 특히 적합합니다. 검증 연구는 HPDC에서 등온 및 열/응고 시뮬레이션 모두에 대한 SPH의 신뢰성을 더욱 강화합니다. 자세한 충전 패턴 예측은 다이 설계 최적화 및 기공 감소에 대한 귀중한 통찰력을 제공합니다.

- 그림 목록:

- 그림 1: 프론트 서보 피스톤의 형상.

- 그림 2: 선택된 시간에서의 프론트 서보 피스톤 충전.

- 그림 3: 로커 커버의 형상.

- 그림 4: 선택된 시간에서의 로커 커버 충전.

- 그림 5: 스티어링 컬럼의 형상.

- 그림 6: 선택된 시간에서의 스티어링 컬럼 충전.

- 그림 7: 크로스 멤버의 형상.

- 그림 8: 선택된 시간에서의 크로스 멤버 충전.

- 그림 9: 코스터의 형상.

- 그림 10: 온도로 채색된 유체를 사용한 코스터 충전.

- 그림 11: 점도로 채색된 유체를 사용한 코스터 충전.

- 그림 12: 단 쇼트: 실험(왼쪽), 시뮬레이션(오른쪽).

6. 결론 및 논의:

- 주요 결과 요약: 본 연구는 자동차 부품의 고압 다이캐스팅(HPDC) 시뮬레이션에 스무딩 입자 유체역학(SPH)을 성공적으로 적용한 것을 입증했습니다. SPH 시뮬레이션은 파편화 및 튀김과 같은 복잡한 자유 표면 현상을 포착하여 다이 충전 패턴에 대한 자세하고 시각적으로 설득력 있는 예측을 제공했습니다. 수류 아날로그 실험, Magmasoft 시뮬레이션, 제조업체 기공 지도 및 단 쇼트 실험과의 비교를 포함한 검증 연구는 HPDC에서 등온 및 열/응고 모델링 모두에 대한 SPH의 정확성과 신뢰성을 확인했습니다. 시뮬레이션은 잠재적인 기공 위치를 효과적으로 식별하고 충전 공정에 대한 열 전달 및 응고의 영향에 대한 통찰력을 제공했습니다.

- 연구의 학문적 의의: 본 연구는 SPH를 HPDC와 같은 복잡한 산업 흐름 시뮬레이션을 위한 실행 가능하고 강력한 라그랑주 방법으로 보여줌으로써 전산 유체 역학 및 재료 공정 분야에 기여합니다. 자유 표면 흐름 및 운동량 지배적인 시나리오를 처리하는 SPH의 장점을 강조하여 특정 응용 분야에서 기존의 격자 기반 방법에 비해 대안적이고 잠재적으로 우수한 접근 방식을 제공합니다.

- 실용적 의미: 본 연구 결과는 다이캐스팅 산업에 중요한 실용적 의미를 갖습니다. SPH 시뮬레이션은 다음과 같은 귀중한 도구로 사용될 수 있습니다.

- 다이 설계 최적화: 충전 패턴을 시각화하고 잠재적인 기공 위치를 식별함으로써 SPH 시뮬레이션은 보다 균일한 충전을 촉진하고 결함을 줄이기 위해 게이팅 시스템, 러너 시스템 및 다이 형상 설계를 안내할 수 있습니다.

- 공정 제어 개선: SPH 시뮬레이션을 통해 충전 패턴에 대한 공정 매개변수의 영향을 이해하면 제품 품질 및 공정 효율성 향상을 위해 공정 설정을 최적화하는 데 도움이 될 수 있습니다.

- 제품 개발 시간 및 비용 절감: SPH를 사용한 수치 시뮬레이션은 다이 설계 및 공정 개발에서 비용이 많이 들고 시간이 많이 걸리는 물리적 프로토타입 제작 및 실험의 필요성을 줄일 수 있습니다.

- 연구의 한계: 논문은 SPH의 효과를 입증하지만 명시적으로 한계를 논의하지는 않습니다. 암묵적인 한계는 다음과 같을 수 있습니다.

- 계산 비용: "합리적"이라고 명시되었지만 매우 크고 복잡한 시뮬레이션의 계산 비용은 여전히 요인이 될 수 있습니다.

- 매개변수 민감도: SPH 모델에는 다양한 재료 및 공정 조건에 대해 신중한 조정 및 검증이 필요한 매개변수가 있을 수 있습니다.

- 모델 복잡성: 특정 HPDC 시나리오에서 정확도를 더욱 높이기 위해 난류, 상세한 응고 역학 및 다상 흐름 효과와 같은 보다 복잡한 물리적 모델을 통합하려면 추가 개발 및 검증이 필요할 수 있습니다.

7. 향후 후속 연구:

- 후속 연구 방향: 향후 연구는 다음 사항에 초점을 맞출 수 있습니다.

- 재료 모델 확장: 합금별 속성, 비뉴턴 유체 거동 및 보다 상세한 응고 물리학을 고려하기 위해 보다 정교한 재료 모델을 통합합니다.

- 다이 열 관리: 다이 내부의 열 전달, 냉각 채널 효과 및 다이 변형을 포함하여 다이 열 거동에 대한 보다 포괄적인 모델을 개발합니다.

- 공정 최적화 연구: SPH 시뮬레이션을 사용하여 다양한 공정 매개변수(사출 속도, 압력, 용융 온도, 다이 온도)가 충전 패턴 및 주조 품질에 미치는 영향을 체계적으로 조사하여 최적화된 공정 범위를 도출합니다.

- 난류 모델링: HPDC에서 고도로 난류 흐름에 대한 시뮬레이션의 정확성을 개선하기 위해 SPH 프레임워크 내에서 난류 모델을 통합합니다.

- 다상 흐름: 공기 혼입 및 가스 기공 형성과 같은 다상 흐름 현상을 보다 자세히 모델링하기 위해 SPH를 확장합니다.

- 추가 탐구가 필요한 영역:

- 전산 효율성: 전산 효율성을 높이고 훨씬 더 크고 복잡한 HPDC 시스템의 시뮬레이션을 가능하게 하기 위해 SPH 알고리즘 및 구현을 추가로 최적화합니다.

- 실험적 검증: 충전 패턴, 온도 분포 및 기공 수준에 대한 자세한 측정을 포함하여 보다 광범위하고 정량적인 실험적 검증 연구를 수행하여 SPH 모델을 추가로 개선하고 검증합니다.

- 산업 워크플로우와의 통합: 산업 다이 설계 및 공정 최적화 공정에 쉽게 통합될 수 있는 사용자 친화적인 SPH 기반 시뮬레이션 도구 및 워크플로우를 개발합니다.

8. 참고 문헌:

- CLEARY, P.W. (1998). Modelling confined multi-material heat and mass flows using SPH. Applied Mathematical Modelling, 22, 981–993.

- CLEARY, P.W., HA, J., & AHUJA, V. (2000). High pressure die casting simulation using smoothed particle hydrodynamics. Int. J. Cast Metals Res, 12, 335-355.

- CLEARY, P.W., HA, J., MOONEY, J., & AHUJA, V. (1998). Effect of heat transfer and solidification on high pressure die casting, Proc. 13th Australasian Fluid Mechanics Conference, Melbourne, Australia, 679-682.

- CLEARY, P.W. & MONAGHAN, J.J. (1999). Conduction modelling using smoothed particle hydrodynamics. J. Comp. Phys., 148, 227-264.

- HA, J. AND CLEARY, P.W. (2000). Comparison of SPH simulations of high pressure die casting with the experiments and VOF simulations of Schmid and Klein. Int. J. Cast Metals Res, 12, 409-418.

- HA, J., CLEARY, P. W., ALGUINE, V. AND NGUYEN, T. (1999). Simulation of die filling in gravity die casting using SPH and MAGMAsoft, Proc. 2nd Int. Conf. on CFD in Minerals & Process Industries, Melbourne, Australia, 423-428.

- HA, J., CLEARY, P. W., PRAKASH, M., ALGUINE, V., NGUYEN, T. AND SCOTT, C. (2003). SPH, MAGMAsoft and water analogue modellings of die filling of a servo piston, Proc. 3rd Int. Conf. on CFD in Minerals & Process Industries, Melbourne, Australia.

- HULTMAN, J. AND KALLANDER, D. (1997). An SPH code for galaxy formation problems: presentation of the code, Astron. Astrophys., 324, 534-548.

- MONAGHAN, J.J. (1992). Smoothed particle hydrodynamics. Ann. Rev. Astron. Astrophys., 30, 543-574.

- MONAGHAN, J.J. (1994). Simulating free surface flows with SPH. J. Comp. Phys., 110, 399-406.

- SWEGLE, J.W. AND ATTAWAY, S.W. (1995). On the feasibility of using smoothed particle hydrodynamic for underwater explosion calculations, Comput. Mechanics, 17, 151.

- TAKEDA, H., MIYAMA, S.M. AND SEKIYA, M. (1994). Numerical simulation of viscous flow by smoothed particle hydrodynamics, Prog. Theoretical Physics, 92, 939-960.

9. 저작권:

- 본 자료는 Paul W. Cleary, Joseph Ha, Mahesh Prakash 및 Thang Nguyen의 논문: SPH: 고압 다이캐스팅 모델링의 새로운 방법 을 기반으로 합니다.

- 논문 출처: https://www.researchgate.net/publication/237473743

본 자료는 상기 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.