정밀도와 속도의 균형: 공정 최적화를 위한 최적의 시뮬레이션 모델 찾기

이 기술 브리프는 Johannes Dettelbacher와 Wolfgang Schlüter가 작성하여 SNE Technical Note (2020)에 발표한 학술 논문 "Simulative Study of Aluminium Die Casting Operations Using Models with Varying Degrees of Detail"을 기반으로 합니다. HPDC 전문가를 위해 CASTMAN의 전문가들이 요약 및 분석하였습니다.

![Figure 1: Scheme of an aluminium die casting plant with its process steps [3].](https://castman.co.kr/wp-content/uploads/Figure-1-Scheme-of-an-aluminium-die-casting-plant-with-its-process-steps-3.webp)

키워드

- 주요 키워드: 알루미늄 다이캐스팅 시뮬레이션 (Aluminium Die Casting Simulation)

- 보조 키워드: 공정 최적화 (Process Optimization), 에너지 소비 예측 (Energy Consumption Prediction), 시뮬레이션 모델링 (Simulation Modeling), 생산 효율성 (Production Efficiency), 하이브리드 오토마타 (Hybrid Automata), 데이터 기반 의사결정 (Data-driven Decision Making)

Executive Summary

- 도전 과제: 많은 다이캐스팅 공장은 생산 및 에너지 효율 최적화를 원하지만, 복잡한 시뮬레이션에 필요한 상세 데이터가 부족한 경우가 많습니다.

- 연구 방법: 실제 알루미늄 다이캐스팅 공장을 대상으로 상세 수준이 다른 세 가지 시뮬레이션 모델(고도로 상세한 모델, 상세 모델, 단순화 모델)을 개발하고 성능을 비교했습니다.

- 핵심 성과: '상세 모델'은 '고도로 상세한 모델' 대비 계산 시간을 33배 단축하고 필요한 데이터 양을 43% 줄이면서도, 재료 및 에너지 소비 예측에서 1% 미만의 오차로 높은 정확도를 달성했습니다.

- 결론: 이 연구는 과도한 데이터 수집 없이도 신속하고 신뢰성 높은 예측을 가능하게 하는 '상세 모델'이 공정 최적화를 위한 가장 실용적인 접근법임을 입증했습니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

생산 및 물류 현장에서 시뮬레이션 기반 최적화는 점점 더 중요해지고 있습니다 (Ref. [1]). 특히 알루미늄 다이캐스팅과 같이 에너지를 많이 소비하는 산업에서는 재료 및 에너지 소비를 예측하고 최적화하는 것이 핵심 경쟁력입니다. 하지만 이상적인 시뮬레이션 모델은 실제 운영을 정확히 반영하기 위해 높은 수준의 상세함을 요구하며, 이는 방대한 운영 데이터 수집, 높은 모델링 노력, 그리고 긴 계산 시간으로 이어집니다.

논문의 Introduction 섹션에서 지적하듯이, 특히 비철금속 산업의 많은 기업들은 복잡한 시뮬레이션 모델을 적용하기에는 데이터 기반이 취약한 현실에 직면해 있습니다. 어떻게 하면 제한된 데이터와 시간으로도 의미 있는 최적화 결과를 얻을 수 있을까요? 이 연구는 바로 이 현실적인 문제, 즉 정확도와 실용성(데이터 요구량, 계산 시간) 사이의 균형점을 찾는 것에서 출발합니다.

접근 방식: 연구 방법론 분석

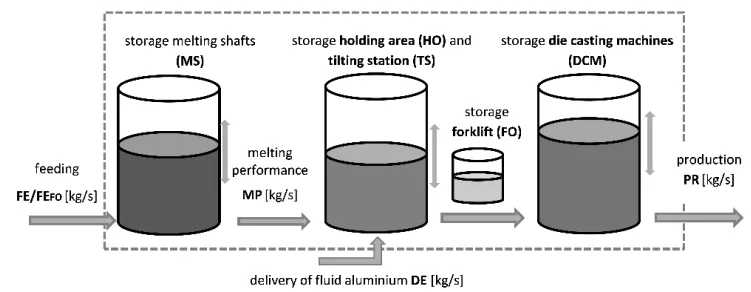

연구진은 이 문제를 해결하기 위해 실제 대규모 알루미늄 다이캐스팅 설비(Figure 1)를 기반으로 상세 수준이 다른 세 가지 시뮬레이션 모델을 설계했습니다. 이 모델들은 연속적인 공정(예: 용해)과 이산적인 공정(예: 지게차 운송)을 모두 고려하는 하이브리드 오토마타(hybrid automata)를 사용하여 수학적으로 기술되었으며, Matlab, Simulink, Stateflow 툴을 이용해 구축되었습니다 (Section 2).

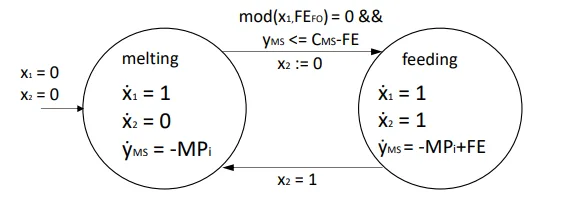

- 단순화 모델 (Simplified Model): 용해로, 유지로, 다이캐스팅 머신 등 전체 장비 그룹을 하나의 거대한 알루미늄 저장소로 간주하여 모델링했습니다. 이는 모델의 복잡성과 데이터 요구량을 최소화하는 접근법입니다 (Figure 2).

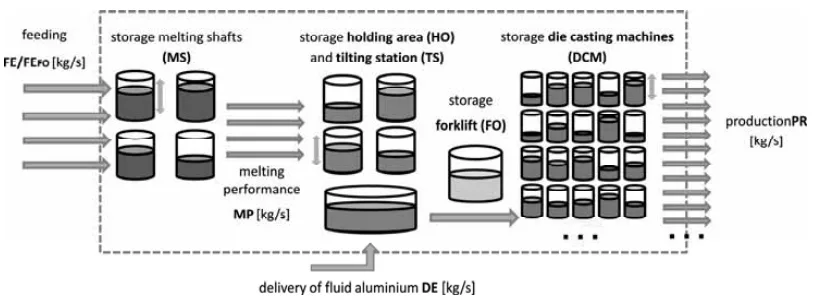

- 상세 모델 (Detailed Model): 각 기계를 개별적인 재료 저장소로 간주하여, 개별 기계의 알루미늄 부족 현상까지 묘사할 수 있도록 했습니다. 또한, 기계별, 충진 레벨별 에너지 소비 모델을 구현하여 정확도를 높였습니다 (Figure 4).

- 고도로 상세한 모델 (Highly-detailed Model): 실제 공장의 두 시설 데이터를 통해 검증된 참조 모델로, 합금 종류, 임펠러 스테이션 등 창고 보관을 제외한 거의 모든 공정 단계를 표현합니다. 이는 가장 정확하지만 가장 복잡한 모델입니다 (Figure 6).

연구진은 이 세 가지 모델을 실제 운영 조건과 다이캐스팅 머신의 가동 중단 시간 변화 시나리오에 따라 비교 분석하여 각 모델의 장단점을 평가했습니다.

핵심 성과: 주요 발견 및 데이터

연구 결과는 모델의 상세 수준에 따라 계산 시간, 데이터 요구량, 예측 정확도 간에 뚜렷한 상충 관계가 있음을 보여주었습니다.

- 성과 1: 계산 시간 및 데이터 요구량의 혁신적 단축

Table 1에 따르면, '고도로 상세한 모델'이 132분의 시뮬레이션 시간을 요구한 반면, '상세 모델'은 4분, '단순화 모델'은 단 1분 만에 계산을 완료했습니다. 필요한 운영 파라미터의 수도 '고도로 상세한 모델'(275개) 대비 '상세 모델'은 157개, '단순화 모델'은 30개로 크게 감소했습니다. - 성과 2: '상세 모델'의 뛰어난 예측 정확도

Table 2는 실제 운영 조건 하에서 각 모델의 예측 결과를 보여줍니다. '상세 모델'은 용해 질량(molten mass)에서 0.9%, 비에너지 소비(specific energy consumption)에서 단 0.4%의 편차를 보여 '고도로 상세한 모델'의 결과와 매우 근접했습니다. 이는 '상세 모델'이 복잡성을 크게 줄이면서도 핵심 성과 지표를 매우 정확하게 예측할 수 있음을 의미합니다. - 성과 3: '단순화 모델'의 명확한 한계

'단순화 모델'은 용해 질량 예측은 정확했지만, 비에너지 소비에서는 12.5%라는 상당한 편차를 보였습니다 (Section 3.2). 이는 실제 공장에서는 각기 다른 유형의 용해로가 사용되지만, 단순화 모델에서는 이를 하나의 저장 탱크로 통합하여 계산했기 때문에 발생한 오차입니다. - 성과 4: 시나리오 분석 능력 검증

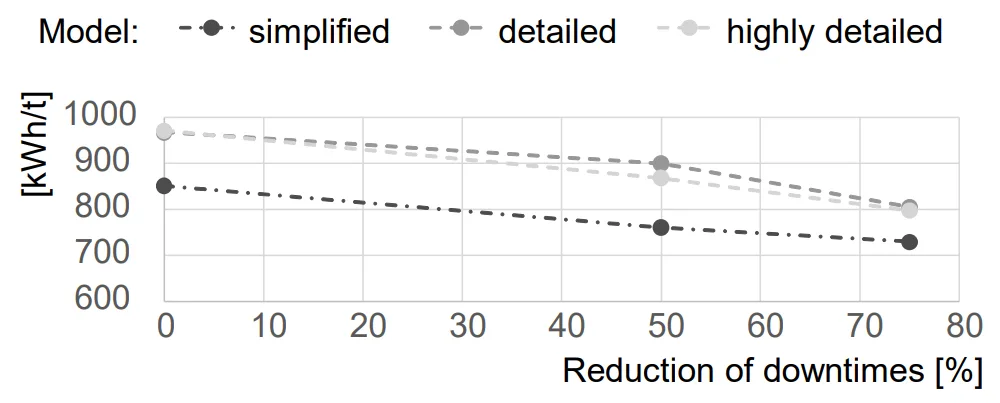

다이캐스팅 머신의 가동 중단 시간을 줄였을 때 에너지 효율이 어떻게 변하는지 분석한 시나리오 B에서, '상세 모델'은 '고도로 상세한 모델'의 경향을 매우 유사하게 따라갔습니다 (Figure 7). 이는 '상세 모델'이 운영 조건 변화에 따른 영향을 예측하는 'what-if' 분석에 충분히 활용될 수 있음을 시사합니다.

귀사의 HPDC 운영을 위한 실질적 시사점

이 연구 결과는 복잡한 시뮬레이션 도입을 망설이는 다이캐스팅 기업들에게 매우 중요한 실용적 가이드를 제공합니다.

- 공정 엔지니어를 위해:

Section 3.3의 결과에서 보듯이, '상세 모델'을 활용하면 가동 중단 시간 조정과 같은 운영 시나리오 변경이 에너지 및 재료 소비에 미치는 영향을 몇 시간씩 기다릴 필요 없이 단 몇 분 만에 예측할 수 있습니다. 이는 신속한 의사결정과 공정 최적화 실험을 가능하게 합니다. - 품질 관리 및 운영 관리를 위해: 이 연구는 시뮬레이션 도입 시 어느 수준의 투자가 필요한지에 대한 명확한 프레임워크를 제시합니다.

Table 1의 데이터는 '고도로 상세한 모델'에 필요한 막대한 데이터 수집 노력 없이도 '상세 모델'을 통해 운영 의사결정에 필요한 가치 있는 통찰력을 얻을 수 있음을 보여줍니다. - 미래의 스마트 팩토리를 위해: 논문의

Summary and Outlook섹션에서는 이러한 모델들의 최종 목표가 지능형 지게차 제어(intelligent forklift truck control)나 모델 예측 제어(model-predictive control)와 같은 스마트 서비스에 활용되는 것이라고 명시합니다. 이는 데이터 기반의 자동화된 공장 운영으로 나아가는 중요한 첫걸음이 될 수 있습니다.

논문 상세 정보

Simulative Study of Aluminium Die Casting Operations Using Models with Varying Degrees of Detail

1. 개요:

- 제목: Simulative Study of Aluminium Die Casting Operations Using Models with Varying Degrees of Detail

- 저자: Johannes Dettelbacher, Wolfgang Schlüter

- 발행 연도: 2020

- 학술지/학회: SNE - Simulation Notes Europe, ARGESIM Publisher Vienna

- 키워드: Aluminium die casting, simulation, model simplification, energy efficiency, hybrid automata

2. 초록:

알루미늄 다이캐스팅 공장은 생산 및 에너지 효율성 측면에서 시뮬레이션을 통해 입증될 수 있는 큰 최적화 잠재력을 제공합니다. 그러나 실제 기업들은 복잡한 시뮬레이션을 위한 데이터 기반이 부족한 경우가 많습니다. 복잡한 모델을 기반으로, 적은 양의 데이터 수집과 호환되는 단순화된 시뮬레이션 모델이 설계되었습니다. 본 논문에서는 이를 설명하고 다른 시나리오에서 테스트합니다. 한 시나리오는 생산 기계의 가동 중단 시간 변동입니다. 재료 및 에너지 소비 측면에서 여전히 타당한 결과를 얻으면서 계산 시간을 상당히 절약할 수 있습니다.

3. 서론 요약:

시뮬레이션 지원 방법은 운영 최적화 조치를 입증하기 위해 생산 및 물류 회사에서 점점 더 많이 사용되고 있습니다. 시뮬레이션 모델은 종종 실제 운영 프로세스를 정확하게 표현하는 것을 목표로 하지만, 이는 높은 모델링 노력, 상세한 데이터 요구, 긴 계산 시간을 수반합니다. 특히 비철금속 산업에서는 복잡한 시뮬레이션 모델을 적용하기에 데이터 기반이 불충분한 경우가 많습니다. 이 연구는 상세 수준이 다른 시뮬레이션 모델을 구축하고 비교하여, 적은 데이터와 계산 시간으로도 신뢰성 있는 예측이 가능한 모델을 찾는 것을 목표로 합니다.

4. 연구 요약:

연구 주제 배경:

에너지 집약적인 알루미늄 다이캐스팅 공장은 재료 및 에너지 소비 예측과 최적화가 매우 중요합니다. 시뮬레이션은 이를 위한 강력한 도구이지만, 모델의 복잡성과 현실 세계의 데이터 가용성 사이에는 큰 격차가 존재합니다.

이전 연구 현황:

이전 연구([2])에서 상세 수준이 다른 시뮬레이션 모델들이 개발되었으며, 이 연구에서는 용해 샤프트의 고체-액체 상변환을 추가하여 저수준 상세 모델의 약점을 개선하고 모델의 품질을 향상시켰습니다.

연구 목적:

이 연구의 목적은 상세 수준이 다른 세 가지 모델(단순화, 상세, 고도로 상세한)을 비교하여, 계산 시간과 데이터 요구량을 줄이면서도 재료 및 에너지 소비에 대해 신뢰할 수 있는 예측을 제공하는 실용적인 모델링 접근법을 찾는 것입니다.

핵심 연구:

연구는 실제 대규모 알루미늄 다이캐스팅 공장(4개의 용해로, 31개의 다이캐스팅 머신)을 대상으로 합니다. 세 가지 모델을 구축하고, 실제 운영 데이터 기반 시나리오와 다이캐스팅 머신 가동 중단 시간 변동 시나리오를 통해 각 모델의 계산 시간, 필요 데이터 양, 예측 정확도(용해 질량, 주조 질량, 비에너지 소비)를 비교 분석했습니다.

5. 연구 방법론

연구 설계:

상세 수준이 다른 세 가지 모델을 설계했습니다.

- 단순화 모델(Simplified Model): 기계 그룹 전체를 단일 액체 알루미늄 저장소로 취급합니다 (Figure 2).

- 상세 모델(Detailed Model): 각 기계를 개별 저장소로 모델링하여 개별 기계의 재료 부족 현상을 묘사하고, 기계별 에너지 모델을 구현합니다 (Figure 4).

- 고도로 상세한 모델(Highly-detailed Model): 실제 데이터로 검증된 참조 모델로, 거의 모든 공정 단계를 포함합니다 (Figure 6).

데이터 수집 및 분석 방법:

모델들은 하이브리드 오토마타(hybrid automata)로 기술되었으며, Matlab, Simulink, Stateflow를 사용하여 시뮬레이션되었습니다. '고도로 상세한 모델'을 기준으로 다른 두 모델의 성능(계산 시간, 필요 파라미터 수, 예측 결과)을 비교 평가했습니다.

연구 주제 및 범위:

연구는 대규모 알루미늄 다이캐스팅 공장의 운영을 대상으로 하며, 특히 용해 공정의 재료 흐름과 에너지 소비에 중점을 둡니다.

6. 주요 결과:

주요 결과:

- 계산 시간 및 데이터 요구량: 단순화 모델과 상세 모델은 고도로 상세한 모델에 비해 계산 시간을 각각 132배, 33배 단축했으며, 필요한 운영 파라미터 수도 크게 줄였습니다 (Table 1).

- 재료 및 에너지 소비 예측: '상세 모델'은 용해 질량(0.9% 편차)과 비에너지 소비(0.4% 편차)에서 매우 높은 정확도를 보였습니다. 반면, '단순화 모델'은 에너지 소비 예측에서 12.5%의 큰 편차를 나타냈습니다 (Table 2).

- 시나리오 분석: 다이캐스팅 머신 가동 중단 시간 감소에 따른 비에너지 소비 변화를 분석한 결과, '상세 모델'은 '고도로 상세한 모델'의 경향을 매우 잘 반영했습니다 (Figure 7).

Figure 이름 목록:

![Figure 6: Components of the highly detailed operational

simulation [5].](https://castman.co.kr/wp-content/uploads/image-2538.webp)

- Figure 1: Scheme of an aluminium die casting plant with its process steps [3].

- Figure 2: Scheme of the simplified model.

- Figure 3: Hybrid automat for the melting shafts in the simplified model (…).

- Figure 4: Scheme of the detailed model.

- Figure 5: Hybrid automat of a melting shaft in the detailed model (…).

- Figure 6: Components of the highly detailed operational simulation [5].

- Figure 7: Specific energy consumption in the models with a variation of downtimes at die casting machines.

7. 결론:

본 연구에서는 기존의 고도로 상세한 시뮬레이션 모델을 기반으로 두 가지 단순화된 시뮬레이션 모델을 만들고 설명했습니다. 단순화된 모델들은 계산 시간과 필요한 운영 데이터를 대폭 줄일 수 있습니다. 재료 및 비에너지 소비 맵핑에서는 고도로 상세한 모델과 약간의 편차만 관찰되었습니다. 그러나 단순화 모델은 서로 다른 용해로 유형을 충분히 설명하지 못하는 단일 저장소를 사용하기 때문에 에너지 계산에서 상당한 편차를 보입니다. 따라서 '상세 모델'은 에너지 및 재료 소비에 대한 빠른 예측을 위해 특히 적합합니다. 모델의 실제 적용을 가능하게 하려면 추가적인 실제 시나리오에서 모델을 테스트하고 최적화해야 합니다. 최종 목표는 지능형 지게차 제어부터 운영의 모델 예측 제어에 이르기까지 스마트 서비스에 모델을 사용하는 것입니다.

8. 참고 문헌:

- [1] März L, Krug W, Rose O, Weigert G. Simulation und Optimierung in Produktion und Logistik, Praxisorientierter Leitfaden mit Fallbeispielen. Berlin; Springer VDI; 2011.

- [2] Dettelbacher J. Simulative Untersuchung von Betriebserweiterungen in einem Aluminium-Schmelz- und Druckgussbetrieb anhand von Modellen mit unterschiedlichen Detaillierungsgrad. ASIM-Treffen STS/GMMS; 2019 February; Braunschweig. 53–58.

- [3] Jeckle D. Dokumentation der Software zur Simulation des Materialflusses und Untersuchung der Energieeffizienz eines Schmelz- und Druckgussbetriebes. Ansbach: Ansbach University of Applied Sciences; 2015.

- [4] Atterer R. Hybride Automaten. Munich: Technical University of Munich; 2001.

- [5] Buswell A, Schlüter W. E|Melt: Erweiterung einer unternehmensspezifischen Materialfluss- und Energiesimulation zur Abbildung variabler Betriebsstrukturen der Nichteisen-Schmelz- und Druckgussindustrie. In: Loose T, editor. Tagungsband Workshop 2018 ASIM/GI-Fachgruppen; 2018 March; Heilbronn. 33–38.

- [6] Buswell A, Schlüter W. E|Melt: A flexible material flow and energy simulation in the context of Industry 4.0. In: Deatcu C, Schramm T, Zobel K, editors. ASIM 2018 – 24. Symposium Simulationstechnik; 2018 October; Hamburg. 42–47.

결론 및 다음 단계

이 연구는 HPDC 공정의 핵심 지표를 향상시키기 위한 귀중한 로드맵을 제공합니다. 연구 결과는 품질을 개선하고, 결함을 줄이며, 생산을 최적화하기 위한 명확하고 데이터 기반의 경로를 제시합니다.

CASTMAN은 최신 산업 연구를 적용하여 고객의 가장 어려운 다이캐스팅 문제를 해결하는 데 전념하고 있습니다. 이 논문에서 논의된 문제가 귀사의 운영 목표와 관련이 있다면, 저희 엔지니어링 팀에 연락하여 이러한 고급 원칙을 귀사의 부품에 구현하는 방법을 논의하십시오.

전문가 Q&A: 자주 묻는 질문에 대한 답변

(참고: 답변은 반드시 논문의 특정 출처를 인용해야 합니다. 예: "[논문 제목], 방법론 섹션" 또는 "Figure 4에서 볼 수 있듯이".)

Q1: 이 연구에서 빠르고 신뢰성 있는 예측을 위해 가장 적합하다고 밝혀진 모델은 무엇입니까?

A1: 연구의 Conclusion 섹션과 Table 2의 데이터에 따르면, '상세 모델(Detailed model)'이 계산 시간과 정확도 사이의 최적의 균형을 제공하여 에너지 및 재료 소비에 대한 빠른 예측에 특히 적합하다고 결론 내렸습니다.

Q2: 가장 단순한 모델의 가장 큰 단점은 무엇이었습니까?

A2: Section 3.2에 명시된 바와 같이, '단순화 모델(Simplified model)'의 가장 큰 약점은 비에너지 소비 예측에서 12.5%의 상당한 편차를 보인다는 것입니다. 이는 서로 다른 유형의 용해로를 하나의 통합된 저장 탱크로 모델링했기 때문입니다.

Q3: '상세 모델'은 '고도로 상세한 모델'에 비해 얼마나 빠른가요?

A3: Table 1에 따르면, 시뮬레이션 시간은 '고도로 상세한 모델'의 132분에서 '상세 모델'의 4분으로 단축되었습니다. 이는 계산 속도가 33배 빨라졌음을 의미합니다.

Q4: 연구진은 이 모델들을 구축하기 위해 어떤 소프트웨어 도구를 사용했습니까?

A4: 논문의 Section 2에 따르면, 모델들은 Matlab, Simulink, 그리고 Stateflow 소프트웨어 도구를 사용하여 구성되고 시뮬레이션되었습니다.

Q5: 이 모델들의 궁극적인 적용 목표는 무엇입니까?

A5: Summary and Outlook 섹션에서는 이 모델들의 최종 목표가 지능형 지게차 제어(intelligent forklift truck control) 및 운영의 모델 예측 제어(model-predictive control)와 같은 스마트 서비스에 사용하는 것이라고 명시하고 있습니다.

Q6: 이 모델들은 개별 기계의 고장을 처리할 수 있습니까?

A6: 논문은 '단순화 모델'의 경우 "개별 기계 고장을 모델링하는 것이 불가능했다"고 언급합니다(Section 2.1). 하지만 '상세 모델'은 "개별 기계의 알루미늄 부족을 묘사할 수 있게 해준다"(Section 2.2)고 설명하여, 개별 기계 수준의 문제를 더 잘 처리할 수 있음을 시사합니다.

저작권

- 이 자료는 Johannes Dettelbacher와 Wolfgang Schlüter의 논문 "Simulative Study of Aluminium Die Casting Operations Using Models with Varying Degrees of Detail"에 대한 분석입니다.

- 논문 출처: DOI 10.11128/sne.30.tn.10538

- 이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다.

- Copyright © 2025 CASTMAN. All rights reserved.