주조 엔지니어를 위한 핵심 발견: 이 획기적인 연구는 시뮬레이션이 어떻게 기존의 실습 교육을 대체하여 수축, 핫스팟 및 유동성과 같은 복잡한 주조 개념에 대한 더 깊은 이해를 제공할 수 있는지 보여줍니다.

이 기술 브리핑은 [Dr. Sam Ramrattan, Dr. Matthew Cavalli P.E.]가 저술하고 [American Society for Engineering Education (ASEE)]에서년에 발표한 학술 논문 "[Promoting Distance Learning in Metal Casting by Implementing Four Simulation Activities]"을 기반으로 합니다. HPDC 전문가를 위해 CASTMAN의 전문가들이 요약하고 분석했습니다.

키워드

- 주요 키워드: 금속 주조 시뮬레이션

- 보조 키워드: 엔지니어링 원격 교육, 응고 시뮬레이션, 주조 결함, 수축 다공성, 유동성 분석, 인베스트먼트 주조, 파운드리 4.0

요약

- 과제: COVID-19 팬데믹으로 인해 금속 주조 교육에 필수적인 대면 및 실습 실험실 활동이 중단되어 효과적인 원격 교육 솔루션이 시급히 필요했습니다.

- 방법: 연구원들은 학부 금속 주조 과정을 원격 학습 형식으로 전환했습니다. 이들은 네 가지 순차적인 시뮬레이션 활동을 사용하여 수축, 핫스팟, 유동성 및 게이팅 설계와 같은 핵심 주조 원리를 가르쳤습니다.

- 핵심 돌파구: 시뮬레이션은 매우 효과적인 교육 도구임이 입증되었습니다. 학생들은 실제 실험실에서는 관찰하기 어려운 금형 내부 현상을 포함하여 복잡한 주조 공정을 안전하고 원격으로 시각화하고 이해할 수 있었습니다.

- 결론: 주조 시뮬레이션은 금속 주조 분야의 엔지니어링 교육을 위한 실행 가능하고 효과적인 최신 도구이며, 업계의 디지털 전환(파운드리 4.0)과도 일치합니다.

과제: 이 연구가 HPDC 전문가에게 중요한 이유

수십 년 동안 금속 주조 교육은 실습 실험실 경험에 크게 의존해 왔습니다.. 그러나 COVID-19 팬데믹과 같은 전례 없는 상황은 이러한 전통적인 모델에 도전하여 교육의 연속성을 위협했습니다.. 이 문제는 교육 기관에만 국한된 것이 아닙니다. 업계는 파운드리 4.0의 원칙에 따라 디지털 기술에 능숙한 차세대 엔지니어를 필요로 합니다.. 이 연구는 시뮬레이션 기술을 활용하여 이론과 실제 사이의 격차를 해소함으로써 이러한 시급한 요구를 해결하며, 이는 팬데믹 기간 동안의 제약 속에서 탄생했지만 미래의 엔지니어링 교육 및 인력 교육에 광범위한 영향을 미칩니다.

접근 방식: 방법론 분석

이 연구는 전통적인 금속 주조 과정(EDMM 3520)을 8주간의 원격 학습 형식으로 전환했습니다.. 연구원들은 실습 실험실을 대체하기 위해 네 가지 시뮬레이션 활동을 신중하게 설계하여 학생들이 점진적으로 복잡한 개념을 배울 수 있도록 했습니다. 이들은 학생들이 표준 노트북에서 접근할 수 있는 간소화된 5단계 프로세스(모델 가져오기, 부품 선택, 구성 요소 생성, 공정 설정, 시뮬레이션 실행)를 사용하는 주조 시뮬레이션 소프트웨어를 선택했습니다.. 이 접근 방식은 기존 교육 과정의 실용적인 측면을 모방했을 뿐만 아니라, 학생들이 실제 산업 환경에서 점점 더 많이 사용되는 도구를 사용하여 실제 주조 문제를 해결할 수 있도록 했습니다..

돌파구: 주요 결과 및 데이터

이 연구는 네 가지 목표 활동을 통해 시뮬레이션 기반 학습의 효과를 체계적으로 입증했습니다.

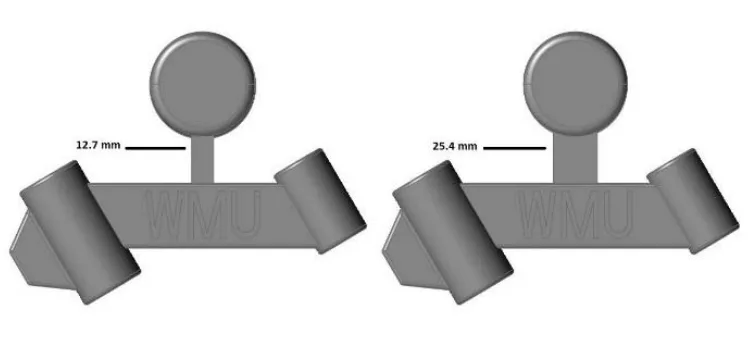

- 결과 1: 수축 결함 시각화: 첫 번째 활동에서 학생들은 두 가지 다른 게이트 크기(12.7mm 및 25.4mm)를 가진 모델의 중력 사형 주조를 시뮬레이션했습니다. Figure 2에 따르면, 시뮬레이션은 게이트 설계가 최종 주조물의 수축 다공성 위치에 어떻게 직접적인 영향을 미치는지 명확하게 보여주어 예측 결함 분석의 개념을 소개했습니다.

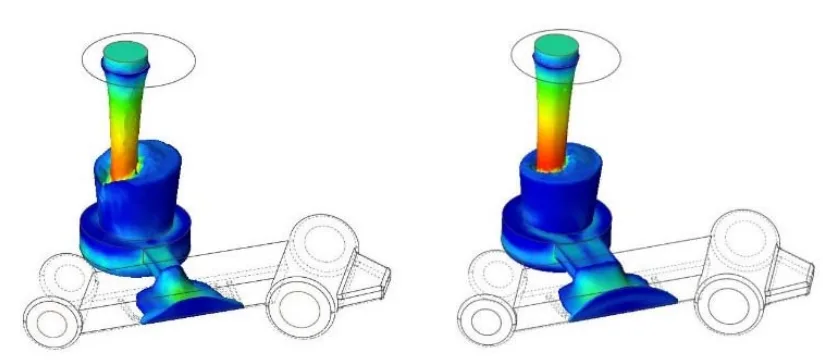

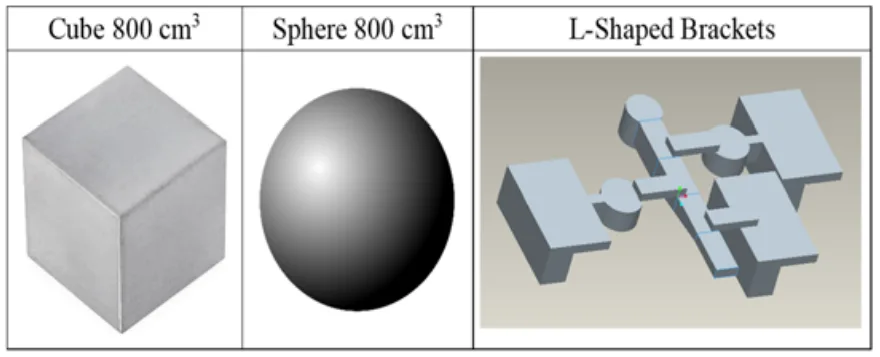

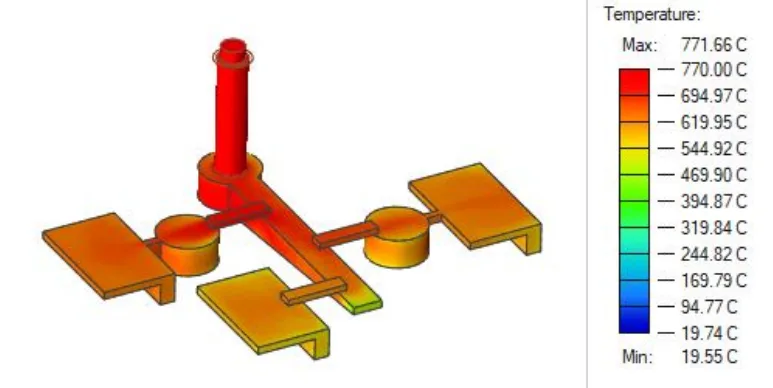

- 결과 2: 핫스팟 및 형상 효과 식별: 두 번째 활동은 부피에 대한 표면적의 영향과 핫스팟 식별에 중점을 두었습니다. 학생들은 큐브, 구 및 L자형 브래킷과 같은 다양한 형상을 시뮬레이션했습니다. Figure 5의 열 분석은 복잡한 접합부에서 어떻게 핫스팟이 형성되는지 보여주며, 초기 설계 단계에서 결함을 완화하는 데 있어 형상 최적화의 중요성을 강조했습니다.

- 결과 3: 유동성 및 공정 매개변수 분석: 세 번째 활동에서는 나선형 유동성 테스트를 사용하여 다양한 온도(600°C, 675°C, 720°C)에서 Al 356 합금의 유동성을 조사했습니다. Figure 7의 결과는 용융 금속의 온도와 금형 충전 능력 사이의 직접적인 상관관계를 보여주었으며, 공정 매개변수 제어에 대한 귀중한 교훈을 제공했습니다.

- 결과 4: 인베스트먼트 주조 및 수율 최적화: 최종 프로젝트에서 학생들은 인베스트먼트 주조 공정을 설계하고 시뮬레이션했습니다. Figure 9는 총 수축량을 시각화하여 학생들이 수율을 극대화하고 결함을 최소화하기 위해 게이팅 및 라이저링 시스템을 최적화하도록 유도했습니다. 이 활동은 제조 가능성을 위한 설계(Design for Manufacturability) 원칙을 가르쳤습니다.

HPDC 제품에 대한 실질적인 시사점

이 학술 연구는 실제 제조 환경에 직접적인 영향을 미칩니다.

- 공정 엔지니어: 논문의 "Activity 3" 결과는 쏟아붓는 온도와 같은 공정 매개변수를 정밀하게 조정하면 유동성 관련 결함을 크게 줄일 수 있음을 시사합니다. 시뮬레이션을 통해 실제 시험 없이 이러한 조정을 가상으로 테스트할 수 있습니다.

- 품질 관리: Figure 2 및 Figure 5에 표시된 시뮬레이션된 결함 예측은 물리적 검사 전에 잠재적인 품질 문제를 식별하기 위한 시각적 청사진을 제공합니다. 이는 보다 목표 지향적인 품질 관리 전략으로 이어져 폐기율을 줄일 수 있습니다.

- 다이 설계: 이 연구는 게이트 위치(Activity 1) 및 주조 형상(Activity 2)과 같은 설계 결정이 응고 및 최종 부품 무결성에 측정 가능한 영향을 미친다는 것을 강조합니다. 시뮬레이션을 사용하면 툴링을 제작하기 전에 다이 설계를 검증하고 최적화하여 비용이 많이 드는 재작업을 방지할 수 있습니다.

논문 세부 정보

[논문 제목]

Promoting Distance Learning in Metal Casting by Implementing Four Simulation Activities

1. 개요:

- 제목: Promoting Distance Learning in Metal Casting by Implementing Four Simulation Activities

- 저자: Dr. Sam Ramrattan, Dr. Matthew Cavalli P.E.

- 발행 연도: 2024

- 학술지/학회: American Society for Engineering Education (ASEE)

- 키워드: distance learning, metal casting curriculum, solidification simulation; casting simulation analysis

2. 초록:

북미에는 30개 미만의 공인된 주조 교육 재단(FEF) 대학/컬리지가 있습니다. 이러한 이유로 양질의 교육 프로그램을 지원하고 유지하는 것이 중요합니다. 지난 35년 동안 금속 주조 시뮬레이션 도구는 주로 연구 개발 분야에서 학계와 제휴해 왔습니다. 동시에 금속 주조 산업은 시뮬레이션이 주요 역할을 하는 제조에 대한 디지털 접근 방식을 채택했습니다. 교육 기관은 학부 수준에서 응고 및 시뮬레이션 기술을 포함해야 합니다. 응고 시뮬레이션은 원격 학습을 통해 입문 엔지니어링 과정에서 금속 주조 개념에 대한 학생들의 이해를 지원하는 효과적인 도구가 될 수 있습니까? 저자들은 실제 시뮬레이션 문제(주조물의 핫스팟 감지, 주조물의 표면적 대 부피 문제, 다양한 주조 합금의 유동성, 설계 최적화 및 수율 계산)를 포함하는 일련의 모듈 사용을 확장하는 것을 조사했습니다. 유동 및 응고 시뮬레이션 활동의 구현은 COVID-19 팬데믹으로 인해 엔지니어링 과정의 전통적인 대면 및 실습 학습 활동이 금지되었을 때 금속 주조 입문 과정에서 탐구되었습니다. 참가자는 2020년 여름 학기 동안 웨스턴 미시간 대학교의 2학년/3학년 수준의 공학 학생 18명이었습니다. 주조 유동 및 응고 예측 분석은 게이팅 설계가 과정 이전에 실험적으로 평가된 실제 주조 시험에서 검증되었습니다. 효과 연구는 응고 시뮬레이션 활동 이전과 이후의 과정 과제 및 시험 점수 평가를 비교한 후 보고되었습니다. 과정 평가가 끝날 때 학생들로부터 원격 학습 응고 시뮬레이션 경험에 대한 피드백을 요청했습니다. 시뮬레이션 활동이 설명되고 출력 분석이 제공되었습니다. 이 경험은 원격 교육에서 시뮬레이션의 효율적이고 효과적인 교육 도구로서의 역할에 대한 통찰력을 전달했습니다. 결과는 모든 플랫폼에서 금속 주조 입문을 가르칠 때 시뮬레이션 소프트웨어 도구의 채택 및 구현을 지원했습니다.

3. 서론:

금속 주조 입문 과정은 수십 년 동안 같은 방식으로 가르쳐 왔습니다. 이 과정의 전제 조건은 재료 과학(야금, 유체 및 열역학)에 대한 이해를 요구합니다.. 궁극적으로 과정의 실험실 부분은 산업 안전을 잊지 않고 성형, 용해 및 충전의 측면을 시연하는 데 사용되었습니다. 어떤 경우에는 주조 시뮬레이션 소프트웨어가 제시되거나 시연되지만 이 기술은 금속 주조 입문의 교육학에서 중심이 아닙니다. 주조 시뮬레이션 기술은 종종 응고, 라이저링 및 게이팅 설계와 관련된 고급 과정에 예약됩니다.. 이 논문의 저자들은 이 아이디어를 지지하고 주제에 대한 적절한 이해를 위해 이론과 실제를 모두 제공하는 금속 주조 커리큘럼을 장려합니다. 2020년 COVID-19 발발은 사회에 전례 없는 도전과 운영 중단을 제시했습니다. 주조 산업은 훈련/교육된 인력 부족 문제를 해결하고 금속 주조 교육을 개선하는 데 도움을 주기 위해 기어를 바꿔야 합니다. 팬데믹은 교육에서 스마트하고 탄력적인 전략이 필요한 세상을 변화시켰습니다.

4. 연구 요약:

- 연구 주제의 배경: 전통적인 금속 주조 교육은 실습, 대면 실험실 작업에 크게 의존하지만, 팬데믹으로 인해 원격 학습 대안이 필요하게 되었습니다.

- 이전 연구 현황: 시뮬레이션 소프트웨어는 업계에서 사용되었지만, 특히 입문 수준에서는 학부 교육 커리큘럼에 완전히 통합되지 않은 경우가 많습니다..

- 연구 목적: 이 연구의 목적은 원격 학습 환경에서 금속 주조를 가르치기 위해 시뮬레이션 활동을 사용하는 접근 방식을 식별하고, 시뮬레이션 도구를 사용하기 전과 후의 학생 성과를 비교하는 것이었습니다.

- 핵심 연구: 핵심은 네 가지 시뮬레이션 활동(수축, 핫스팟, 유동성, 인베스트먼트 주조 설계)을 개발하고 구현하여 전통적인 실험실 작업을 대체하고 원격 학습 환경에서 학생들의 참여와 이해를 평가하는 것이었습니다.

5. 연구 방법론:

- 연구 설계: 이 연구는 전통적인 대면 과정과 새로운 원격 학습 과정 간의 비교 설계를 사용했습니다. 원격 학습 커리큘럼은 강의 슬라이드, 관련 읽기 자료, 비디오 프레젠테이션 및 네 가지 핵심 주조 시뮬레이션 프로젝트를 통합했습니다..

- 데이터 수집 및 분석 방법: 학생들의 성과는 각 활동 후 기술 보고서와 전자 시험을 통해 평가되었습니다. 학생 피드백은 과정 평가 설문조사를 통해 수집되었습니다..

- 연구 주제 및 범위: 이 연구는 2020년 여름 학기 동안 웨스턴 미시간 대학교의 2학년 및 3학년 공학 학생 18명을 대상으로 한 입문 금속 주조 과정(EDMM 3520)에 중점을 두었습니다.

6. 주요 결과:

그림 이름 목록:

- Figure 1. CAD image of Shrinkage model

- Figure 2. Simulation result of shrinkage porosity in 12.7 mm and 25.4 mm gate model

- Figure 3. Simulation result of filling variance in 12.7 mm and 25.4 mm gate model

- Figure 4. CAD image of Solidification model

- Figure 5. Filling temperature of L shaped bracket

- Figure 6. CAD image of Fluidity model

- Figure 7. Fluidity result of spiral at different temperature

- Figure 8. CAD design of investment casting model

- Figure 9. Simulation result of investment casting model.

- Figure 10. Casting produced by aluminum 356 at different temperatures using gravity casting

- Figure 11. Casting produced by gray iron lost foam (left) and aluminum investment

7. 결론:

이 논문은 전통적 및 비전통적 학문에서 대체되는 주조 커리큘럼의 기술적 측면에 중점을 두었습니다. 팬데믹 기간과 그 이후에 엔지니어링 교육은 주조 시뮬레이션을 사용한 교육학적 향상으로 혜택을 받았습니다. 저자들은 금속 주조 교육에서 시뮬레이션을 사용하는 것이 학생들에게 기술 활용 능력을 갖추게 하고, 주조 공정을 설명하고 보는 새로운 방법을 제공한다고 주장합니다. 이 연구는 주조 시뮬레이션 원격 교육 과정이 전통적인 실습 과정을 보완하기 위해 채택될 것을 권장합니다.

8. 참고 문헌:

-

- EDMM 3520 Metal Casting on Western Michigan University eLearning, Summer 1 2020 wmich.edu/eLearning

-

- Metal casting Principles & Techniques, 1st Edition, Dec. 2013 American Foundry Society, ISBN: 978-0-87433-399-2.

-

- Altair Online Training Materials for Inspire Cast, https://2020.help.altair.com/2020.1.1/cast/en_us/topics/shared/get_started/training_support_c.htm

-

- Transport Phenomena in Metallurgy, Addison-Wesley series, by David R. Poirier, G. Geiger, 1st Edition 2016, ISBN 978-3-319-48090-9.

전문가 Q&A: 가장 많이 묻는 질문에 대한 답변

Q1: 이 연구에서 [논문의 핵심 지표, 예: 주조 품질]를 개선하는 데 가장 중요한 단일 요인은 무엇이었습니까?

A1: 이 연구는 단일 요인을 지목하기보다는, 시뮬레이션 도구 자체의 사용이 이해를 향상시키는 가장 중요한 요소라고 결론지었습니다. 시뮬레이션을 통해 학생들은 게이트 설계, 온도 및 형상과 같은 다양한 매개변수를 가상으로 조작하고 최적화하여 결과에 미치는 영향을 직접 확인할 수 있었습니다. 이는 "Results and Discussion" 섹션에 자세히 설명되어 있습니다.

Q2: 이 연구는 [문제]를 해결하기 위한 전통적인 방법과 어떻게 비교됩니까?

A2: 논문의 Introduction 섹션에서는 전통적인 방법이 물리적 실험실에서의 실습 시연에 의존한다고 언급합니다. 이 연구는 금형 내부의 용융 금속 흐름과 같이 실험실에서 쉽게 관찰할 수 없는 세부 사항에 대한 고유한 시각화를 제공하는 시뮬레이션이라는 새로운 접근 방식을 도입했습니다..

Q3: 이 발견은 모든 종류의 합금에 적용됩니까, 아니면 특정 합금에만 적용됩니까?

A3: Methodology 섹션에 설명된 바와 같이, 이 연구는 특정 합금을 사용하여 수행되었습니다. 여기에는 Aluminum 356(Activity 1 및 3), AISI 1045 Steel 및 Gray Cast Iron 60(Activity 2), Aluminium 319(Activity 4)가 포함됩니다. 다른 합금에 대한 적용 가능성은 추가 조사가 필요합니다.

Q4: 연구원들은 이 결론에 도달하기 위해 어떤 특정 측정 또는 시뮬레이션 기술을 사용했습니까?

A4: 연구원들은 "Implementation of a Suitable Software" 섹션에 설명된 대로 특정 주조 시뮬레이션 소프트웨어를 활용했습니다. 이 도구는 사용자가 5단계 접근 방식을 사용하여 CAD 모델을 가져오고, 매개변수를 설정하고, 시뮬레이션을 실행하여 결과를 정량화할 수 있도록 했습니다.

Q5: 논문에 따르면, 주요 한계점이나 향후 연구 분야는 무엇입니까?

A5: 저자들은 Limitations 섹션에서 주요 한계점은 연구가 단일 여름 학기(8주)로 제한되었다는 점이며, 학생들이 시뮬레이션 기술을 보완하는 실습 실험실 경험에 대한 관심을 나타냈다고 밝혔습니다.

Q6: 이 논문이 다이캐스팅 시설에 주는 직접적이고 실용적인 교훈은 무엇입니까?

A6: 핵심 교훈은 접근 가능한 시뮬레이션 소프트웨어를 최적화함으로써 실제 생산에 들어가기 전에 주조 결함을 예측하고 완화하며 공정 매개변수를 최적화하고 설계를 검증할 수 있다는 것입니다. 이는 논문 "[Promoting Distance Learning in Metal Casting by Implementing Four Simulation Activities]"의 전반적인 결과에 의해 강력하게 뒷받침되는 결론입니다.

결론 및 다음 단계

이 연구는 HPDC에서 핵심 공정과 결과를 향상시키기 위한 귀중한 로드맵을 제공합니다. 이 발견은 품질을 개선하고, 결함을 줄이며, 생산을 최적화하기 위한 명확하고 데이터 기반의 경로를 제공합니다.

CASTMAN에서는 고객의 가장 어려운 다이캐스팅 문제를 해결하기 위해 최신 산업 연구를 적용하는 데 전념하고 있습니다. 이 논문에서 논의된 문제가 귀사의 운영 목표와 관련이 있다면, 당사 엔지니어링 팀에 연락하여 이러한 고급 원칙을 귀사의 부품에 구현하는 데 어떻게 도움을 드릴 수 있는지 논의하십시오.

저작권

- 이 자료는 "[Dr. Sam Ramrattan, Dr. Matthew Cavalli P.E.]"의 논문입니다. "[Promoting Distance Learning in Metal Casting by Implementing Four Simulation Activities]"를 기반으로 합니다.

- 논문 출처: DOI URL이 제공되지 않았습니다.

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용은 금지됩니다.

Copyright © 2025 CASTMAN. All rights reserved.