AI로 진동 파손 예측: 자동차 부품 설계의 새로운 지평을 열다

이 기술 브리핑은 [Dinçer Kökden 외 저자]가 [Applied Sciences] ([2024년])에 발표한 학술 논문 "[Prevention of the Fracture Problem Occurring in Automotive Alternator Heatsink Blocks Using Artificial Intelligence]"를 기반으로 합니다. HPDC 전문가를 위해 CASTMAN의 전문가들이 요약하고 분석했습니다.

Keywords

- Primary Keyword: AI를 활용한 HPDC 파손 예방

- Secondary Keywords: 자동차 알터네이터 히트싱크, 진동 피로 분석, 공진 주파수 예측, 인공신경망(ANN), 설계 최적화, 유한요소해석(FEA), 대리 모델링

Executive Summary

- 과제: 자동차 알터네이터 히트싱크는 수명 주기 동안 반복적인 진동 하중을 받으며, 특정 주파수에서 공진이 발생하면 피로 파괴로 이어져 막대한 재설계 비용과 시간을 초래합니다.

- 방법: 연구팀은 진동 테스트와 시뮬레이션을 통해 파손을 유발하는 공진 주파수를 식별했습니다. 이후 히트싱크의 주요 설계 변수(단면 두께, 볼트 구멍 두께, 케이블 무게)를 변경한 60개의 설계 데이터를 생성하고, 이를 인공신경망(ANN)에 학습시켜 공진 주파수를 예측하는 고정밀 대리 모델을 개발했습니다.

- 핵심 성과: 개발된 인공신경망 모델은 99% 이상의 높은 정확도(R-value > 0.99)로 새로운 설계의 공진 주파수를 예측했습니다. 이 모델을 활용한 최적화 과정을 통해, 파손 위험이 없는 700Hz 이상의 목표 주파수를 달성하는 최적의 설계안을 신속하게 도출했습니다.

- 결론: AI 기반 예측 모델은 부품의 동적 거동을 사전에 정확히 예측하여, 진동 테스트 이전에 파손 문제를 예방하고 설계 및 시뮬레이션에 소요되는 시간을 획기적으로 단축할 수 있음을 입증했습니다.

과제: 왜 이 연구가 HPDC 전문가에게 중요한가

자동차 부품, 특히 알터네이터와 같은 회전 기계의 구성 요소는 엔진과 차량으로부터 발생하는 복합적인 진동에 끊임없이 노출됩니다. 알터네이터 히트싱크는 효과적인 열 방출을 위해 얇고 넓은 표면적을 갖도록 설계되지만, 이러한 구조적 특성은 특정 진동 주파수에 취약하게 만듭니다. 부품의 고유진동수와 외부 가진 주파수가 일치하면 공진이 발생하여 응력이 증폭되고, 이는 결국 볼트 체결부와 같은 취약 지점에서 균열 및 파손으로 이어집니다(서론).

이러한 파손 문제는 제품 개발 후반 단계의 내구 테스트에서 발견되는 경우가 많아, 제품 출시 지연과 막대한 재설계 비용을 유발하는 고질적인 문제였습니다. 기존에는 경험에 의존하거나 반복적인 시뮬레이션과 물리적 테스트를 통해 문제를 해결해야 했으며, 이는 비효율적이고 많은 시간을 소모하는 과정이었습니다. 이 연구는 이러한 업계의 난제를 해결하기 위해 인공지능을 도입하여 보다 빠르고 정확하게 문제를 예방할 수 있는 새로운 접근법을 제시합니다.

접근법: 연구 방법론 분석

연구팀은 이 문제를 해결하기 위해 체계적인 단계별 접근법을 사용했습니다.

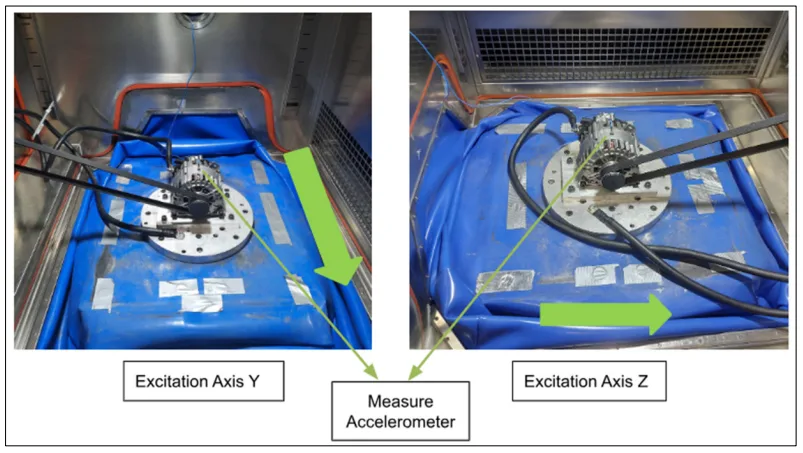

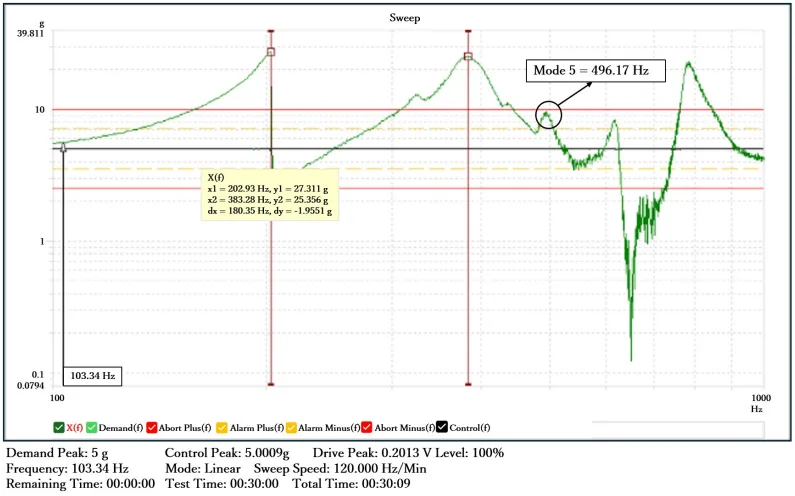

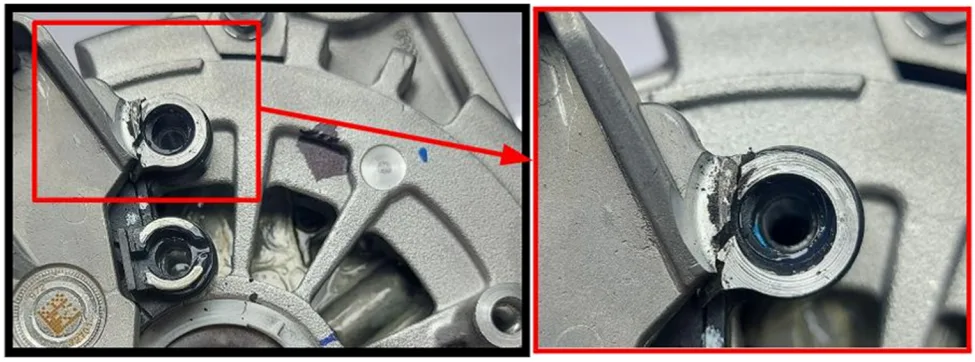

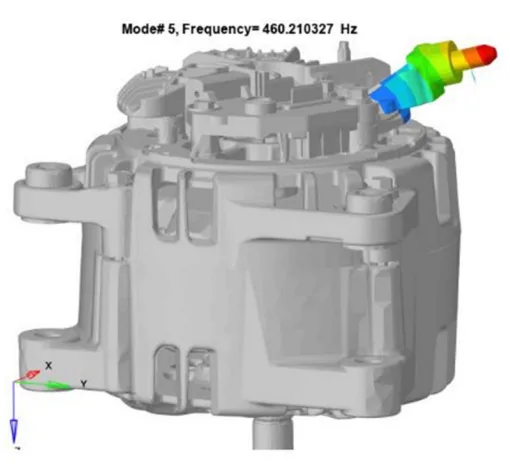

문제 식별 및 검증: 먼저, 진동 테스트 장비를 사용하여 실제 알터네이터의 공진 주파수를 측정하고, 100-500Hz 범위의 내구 테스트를 통해 히트싱크 B+ 영역에서 파손이 발생하는 것을 확인했습니다(Figure 3, 4). 이후 유한요소해석(FEA) 기반의 모달 해석 시뮬레이션을 수행하여, 테스트에서 관찰된 파손이 496.17Hz의 국부 모드(local mode)에 의한 것임을 검증했습니다(Figure 5).

데이터 생성: 파손을 유발하는 공진 주파수를 안전한 영역(700Hz 이상)으로 이동시키기 위해, 히트싱크의 성능에 영향을 미치는 세 가지 핵심 설계 변수(B+ 단면 두께, 볼트 구멍 두께, B+ 케이블 무게)를 정의했습니다. 라틴 하이퍼큐브 샘플링 기법을 사용하여 이 변수들을 조합한 60개의 새로운 설계안을 만들고, 각 설계안에 대한 모달 해석 시뮬레이션을 수행하여 새로운 고유진동수 데이터를 확보했습니다(Table 2).

AI 모델 개발 및 최적화: 수집된 60개의 데이터 세트를 사용하여 인공신경망(ANN) 모델을 학습시켰습니다. 이 모델은 세 가지 설계 변수를 입력받아 고유진동수를 예측하는 '대리 모델(Surrogate Model)' 역할을 합니다. 모델의 예측 정확도는 99% 이상으로 매우 높았습니다(Table 3). 마지막으로, 개발된 AI 모델을 기반으로 유전 알고리즘(GA), 입자 군집 최적화(PSO) 등 6가지 최적화 알고리즘을 실행하여 목표 주파수를 최대화하는 최적의 설계 변수 조합을 찾아냈습니다.

핵심 성과: 주요 발견 및 데이터

이 연구는 AI를 활용한 접근법의 놀라운 효율성과 정확성을 데이터로 입증했습니다.

고정밀 예측 모델 구축: 개발된 인공신경망 모델은 훈련, 테스트, 전체 데이터 세트에서 모두 0.998 이상의 R-제곱 값을 기록하며 매우 높은 예측 정확도를 보였습니다. 이는 AI 모델이 복잡한 물리적 현상을 정확하게 모사할 수 있음을 의미합니다(Figure 9).

성공적인 설계 최적화: 최적화 알고리즘은 기존 496.17Hz였던 공진 주파수를 목표치인 700Hz를 훌쩍 뛰어넘는 728.9Hz까지 높이는 설계안을 성공적으로 찾아냈습니다. 이는 AI 모델이 단순히 예측에 그치지 않고, 실제 문제 해결을 위한 최적의 솔루션을 제공할 수 있음을 보여줍니다(Table 5).

신속하고 효율적인 최적화: AOA, AVOA, EO, GA 등 대부분의 최적화 알고리즘은 매우 빠르게 최적해에 수렴했으며, 이는 기존의 반복적인 시뮬레이션 방식에 비해 계산 시간과 노력을 극적으로 줄일 수 있음을 시사합니다(Figure 11, 12).

AI 모델의 신뢰성 검증: AI 최적화를 통해 얻은 결과값(예: 728.902Hz)과 실제 유한요소해석(FEA) 결과값(예: 732.63Hz) 사이의 오차는 최대 1.64%에 불과했습니다. 이는 공학적 연구에서 허용되는 오차 범위 내에 있으며, AI 모델의 예측이 충분히 신뢰할 수 있음을 증명합니다(Table 5).

HPDC 제품을 위한 실질적 시사점

이 연구 결과는 HPDC 제품을 생산하는 현장에 다음과 같은 중요한 시사점을 제공합니다.

설계 엔지니어를 위해: 본 연구의 결과는 특정 설계 변수(예: 리브 두께, 보스 직경)가 제품의 진동 특성에 미치는 영향을 AI 모델을 통해 신속하게 예측할 수 있음을 보여줍니다. 이를 통해 엔지니어는 더 이상 추측이나 반복적인 시뮬레이션에 의존하지 않고, 데이터에 기반하여 초기 설계 단계부터 구조적으로 더 강건한 제품을 만들 수 있습니다.

품질 관리를 위해: Figure 4에서 보인 것과 같은 진동 파손은 심각한 품질 문제입니다. 이 연구에서 제시된 방법론은 제품 개발 초기에 잠재적인 파손 위험을 식별하고 예방 설계를 수행함으로써, 최종 제품의 신뢰성과 품질을 근본적으로 향상시키는 데 기여할 수 있습니다.

금형 설계를 위해: 히트싱크의 형상과 같은 제품 설계는 금형 설계와 직결됩니다. 이 연구는 볼트 구멍 주변의 두께와 같은 미세한 형상 변화가 제품의 동적 성능에 큰 영향을 미친다는 것을 보여줍니다. 따라서 금형 설계자는 AI 예측 모델을 활용하여 최종 제품의 성능을 고려한 최적의 금형 설계를 수행할 수 있습니다.

논문 상세 정보

Prevention of the Fracture Problem Occurring in Automotive Alternator Heatsink Blocks Using Artificial Intelligence

1. 개요:

- Title: Prevention of the Fracture Problem Occurring in Automotive Alternator Heatsink Blocks Using Artificial Intelligence

- Author: Dinçer Kökden, Adem Egi, Emre Bulut, Emre İsa Albak, İbrahim Korkmaz and Ferruh Öztürk

- Year of publication: 2024

- Journal/academic society of publication: Appl. Sci. (Applied Sciences)

- Keywords: vibration; neural network; heatsink; fracture; fatigue; automotive; crack; regression; optimization

2. 초록:

본 연구에서는 인공신경망을 이용하여 자동차 알터네이터 히트싱크 블록의 진동 피로 시험에서 발생하는 파손 문제를 예방하는 방법을 연구했다. 알터네이터 히트싱크 블록과 같은 자동차 부품은 수명 기간 동안 높은 주기의 진동 피로 하중을 받게 되며, 이는 피로 균열의 형성 및 전파로 이어져 궁극적으로 부품 고장을 유발할 수 있다. 형상 및 하중 조건을 포함하여 히트싱크 블록의 공진 주파수에 영향을 미치는 기본 매개변수를 결정한다. 데이터 기반 의사 결정은 인공지능 접근법을 사용하여 예측 및 결정을 위한 데이터를 분석하는 고급 예측 통찰력을 제공한다. 진동 피로 시험에서 공진 주파수를 예측하기 위해 효율적인 인공신경망 모델이 정의되었다. 인공신경망은 매개변수와 공진 주파수 간의 기능적 관계를 설정하도록 훈련되었으며, 회귀 분석은 히트싱크의 공진 주파수를 감지하는 예측 모델을 개발하는 데 사용되었다. 제안된 접근법은 자동차 알터네이터 히트싱크의 진동 피로 시험에서 파손 문제를 예방하고 궁극적으로 이러한 중요 부품의 신뢰성 있는 설계 및 성능에 기여하기 위한 포괄적인 프레임워크를 제공하는 것을 목표로 한다. 인공신경망 접근법은 새로운 고유진동수를 예측하는 데 높은 분류 정확도를 달성했으며, 회귀 모델 또한 정확한 예측을 할 수 있었다. 본 연구 결과는 알터네이터 부품의 진동 시험과 같은 동적 시험 전에 발생할 수 있는 파손 문제를 예방하는 데 있어 설계 및 시뮬레이션에 소요되는 시간을 크게 줄일 수 있음을 보여주었다.

3. 서론:

차량 내 알터네이터의 성능과 신뢰성은 효과적인 열 관리 전략에 크게 의존한다. 엔진의 기계적 에너지를 전기 에너지로 변환하는 역할을 하는 알터네이터는 작동 중에 상당한 열을 발생시키며, 이를 적절히 처리하지 않으면 열 폭주 및 잠재적인 시스템 고장으로 이어질 수 있다. 열 관리는 알터네이터 설계의 중요한 측면으로, 알터네이터에서 발생하는 열을 효율적으로 방출하여 최적의 작동 온도를 유지하고 수명을 연장시킨다. 알터네이터 히트싱크 설계의 기본 원리는 열 전달에 사용할 수 있는 표면적을 최대화하여 열 방출률을 높이는 것이다. 이는 핀과 같은 확장된 표면을 통합하여 히트싱크와 주변 공기 사이의 접촉 면적을 증가시킴으로써 달성할 수 있다. 히트싱크의 설계를 최적화하여 열 성능을 개선하고 냉각 시스템의 전체 크기와 무게를 줄이는 데 대한 광범위한 연구가 수행되었다. 더 나은 냉각을 위해 넓은 표면적으로 제조된 알터네터 히트싱크는 얇은 구조로 생산되므로 동적 하중을 받을 때 고유진동수가 가진 주파수와 일치하면 특정 영역에서 파손될 수 있다. 이러한 이유로 알터네이터의 R&D 연구에서, 특히 진동 시험 중 히트싱크 볼트 연결 부위에서 파손이 발생할 수 있다.

4. 연구 요약:

연구 주제의 배경:

자동차 알터네이터 히트싱크는 작동 중 발생하는 진동으로 인해 피로 파괴에 취약하다. 특히 부품의 고유진동수와 외부 가진 주파수가 일치할 때 발생하는 공진 현상은 파손을 가속화하며, 이는 제품 개발 과정에서 큰 걸림돌이 된다.

이전 연구 현황:

기존에는 반복적인 물리적 테스트와 시뮬레이션에 의존하여 이러한 문제를 해결해왔다. 이는 많은 시간과 비용을 소모하는 비효율적인 방식이었다. 최근 인공신경망(ANN)과 같은 AI 기술을 활용하여 부품의 피로 수명과 파손 거동을 예측하려는 연구들이 시도되고 있다.

연구 목적:

본 연구의 목적은 인공신경망과 회귀 분석을 사용하여 자동차 알터네이터 히트싱크의 진동 피로 파손 문제를 예방하는 포괄적인 프레임워크를 개발하는 것이다. 이를 통해 설계 초기 단계에서 공진 문제를 예측하고 최적의 설계를 도출하여, 개발 시간과 비용을 획기적으로 줄이는 새로운 접근법을 제시하고자 한다.

핵심 연구:

- 진동 테스트 및 시뮬레이션을 통해 실제 히트싱크의 파손 원인이 되는 공진 주파수와 모드를 식별.

- 주요 설계 변수(B+ 단면 두께, 볼트 구멍 두께, 케이블 무게)를 변경한 60개의 설계안 데이터 세트 구축.

- 수집된 데이터로 인공신경망(ANN) 기반의 고유진동수 예측 모델(대리 모델) 개발.

- 개발된 AI 모델을 활용하여 다양한 최적화 알고리즘으로 목표 주파수를 만족하는 최적 설계안 도출 및 검증.

5. 연구 방법론

연구 설계:

본 연구는 Figure 1에 제시된 순서도에 따라 진행되었다. 1단계에서 진동 테스트를 통해 데이터를 수집하고, 2단계에서 시뮬레이션으로 결과를 검증했다. 3단계에서는 실험계획법(DOE)에 따라 60개의 설계안을 생성하고 시뮬레이션 데이터를 확보했다. 4단계에서는 이 데이터를 이용해 인공신경망을 생성하고, 5단계에서 최적화를 수행했으며, 마지막 6단계에서 결과를 검증했다.

데이터 수집 및 분석 방법:

- 데이터 수집: 40kN 전동식 셰이커와 열 챔버를 사용하여 실제 작동 환경을 모사한 진동 테스트를 수행했다. 100-1000Hz 범위의 사인 스윕 테스트를 통해 공진 주파수를 식별했다(Figure 3).

- 데이터 분석: ANSYS 2019 R2 소프트웨어를 사용하여 모달 해석 및 응력 해석을 수행했다(Figure 5, 6). MATLAB R2024a를 사용하여 인공신경망 모델을 구축하고, Levenberg-Marquardt 알고리즘으로 훈련시켰다. 모델의 성능은 k-fold 교차 검증과 R-값으로 평가했다(Table 3).

연구 주제 및 범위:

연구는 자동차 알터네이터 히트싱크의 B+ 영역에서 발생하는 진동 파손 문제에 초점을 맞췄다. 최적화의 목표는 해당 영역의 국부 공진 주파수를 700Hz 이상으로 높이는 것이었다. 설계 변수는 B+ 단면 두께(Td1), 볼트 구멍 두께(Td2), B+ 케이블 무게(Td3)로 한정되었다.

6. 주요 결과:

주요 결과:

- 실제 진동 테스트에서 5번째 모드인 496.17Hz에서 국부 공진이 발생하여 히트싱크 파손을 유발함을 확인했다(Table 1, Figure 4).

- 유한요소 시뮬레이션 결과, 460.21Hz에서 유사한 국부 공진 모드가 나타나 테스트 결과와 잘 일치함을 검증했다(Figure 5).

- 인공신경망(ANN)을 사용하여 구축된 대리 모델은 훈련 및 테스트 데이터 모두에서 0.99 이상의 높은 R-값을 보여, 설계 변수에 따른 고유진동수를 매우 정확하게 예측했다(Figure 9, Table 3).

- 6개의 최적화 알고리즘 중 PSO를 제외한 5개 알고리즘(AOA, Aquila, AVOA, EO, GA)이 모두 동일한 최적해(약 728.9Hz)를 도출했으며, 이는 목표치인 700Hz를 상회하는 성공적인 결과이다(Table 4, Table 5).

- AI 모델의 예측값과 실제 FEA 해석값 간의 상대 오차는 최대 1.64%로, 공학적으로 매우 신뢰할 수 있는 수준이었다(Table 5).

Figure Name List:

- Figure 1. Flowchart of proposed study.

- Figure 2. Alternator resonance frequency characterization test setup.

- Figure 3. Resonance frequency characterization test results of alternator at Z-axis.

- Figure 4. Heatsink fracture after durability test.

- Figure 5. Alternator heatsink B+ zone local resonance modal shape.

- Figure 6. Alternator heatsink analysis with ANSYS 2019 R2.

- Figure 7. Heatsink modal analysis with ANSYS 2019 R2.

- Figure 8. NN architecture.

- Figure 9. MATLAB R-values.

- Figure 10. MATLAB Simulink prediction model.

- Figure 11. Convergence curves of each optimization algorithm.

- Figure 12. Best convergence curve of each optimization.

7. 결론:

결론적으로, 본 연구는 진동 피로 시험을 받는 자동차 알터네이터 냉각 블록의 결함을 예측하고 분류하는 데 있어 인공신경망 방법의 효과를 입증했다. 인공신경망 접근법은 새로운 고유진동수를 예측하는 데 높은 분류 정확도를 달성할 수 있었다. 본 연구의 결과는 알터네이터 부품의 진동 시험과 같은 동적 시험 전에 발생할 수 있는 파손 문제를 예방하는 데 있어 설계 및 시뮬레이션에 소요되는 시간을 크게 줄일 수 있음을 보여주었다. 인공신경망과 최적화의 통합은 이러한 중요 부품의 고유진동수와 파손 거동을 정확하게 예측하기 위한 포괄적인 프레임워크 개발을 가능하게 했다. 이 연구가 공진 주파수 예측에 AI와 최적화를 사용하여 기여한 바는 다음과 같다:

1. 차량에 사용되는 회전 기계에서는 각 부품이 기계 자체와 차량의 영향으로 인해 서로 다른 주파수에서 가진을 받는다. 부품의 진동 시험에서 자주 발생하는 이러한 상황은 파손, 균열, 분리로 이어져 제품 재설계 및 공진 관련 문제 해결을 필요로 한다. 필요한 재설계 및 시뮬레이션 연구는 상당한 시간 손실과 높은 비용을 초래한다. 유사한 부품의 고유진동수를 예측할 수 있는 인공지능 모델을 개발하는 것은 반복적인 공진 관련 파손 및 균열 문제를 해결하는 데 중요한 시간 절약 및 비용 절감 방법으로 사용될 수 있다.

2. ANN 및 MATLAB Simulink 회귀 모델은 유한요소해석에 비해 정확한 근사치를 제공하면서 계산 시간과 노력을 크게 줄였다.

3. 알터네이터 히트싱크 최적화 문제에 사용된 6가지 방법 중 PSO를 제외한 나머지 방법들은 동일한 값을 제공했으며, 알터네이터 히트싱크 최적화 문제에 적합한 것으로 나타났다.

8. References:

- [List the references exactly as cited in the paper, Do not translate and omit.]

Expert Q&A: Your Top Questions Answered

Q1: 이 연구에서 고유진동수라는 핵심 지표를 개선하기 위해 확인된 가장 중요한 단일 요소는 무엇이었습니까?

A1: 이 연구는 단일 요소보다는 세 가지 설계 변수(B+ 단면 두께, 볼트 구멍 두께, 케이블 무게)의 상호작용을 최적화하는 것이 중요하다고 결론 내렸습니다. 최적화 알고리즘은 이 세 변수의 최적 조합을 찾아내 고유진동수를 성공적으로 높였습니다. 이는 Table 5의 최적화 결과에서 확인할 수 있습니다.

Q2: 이 연구는 공진 문제를 해결하는 기존의 방법과 어떻게 비교됩니까?

A2: 논문의 서론에 따르면, 기존 방법은 주로 테스트 후 파손이 발생하면 재설계하는 반복적인 방식에 의존했습니다. 반면 이 연구는 인공지능을 이용해 설계 초기 단계에서 파손을 유발하는 공진 주파수를 '예측'하고 '예방'하는 새로운 접근법을 도입하여, 개발 시간과 비용을 획기적으로 줄일 수 있음을 보여주었습니다.

Q3: 이 연구 결과는 모든 종류의 합금에 적용할 수 있습니까, 아니면 특정 합금에만 해당됩니까?

A3: 논문에서는 사용된 히트싱크의 구체적인 합금 재질을 명시하지 않았습니다. 연구는 특정 부품인 '자동차 알터네이터 히트싱크'에 초점을 맞추어 진행되었습니다. 따라서 다른 부품이나 합금에 이 결과를 직접 적용하기 위해서는 추가적인 연구가 필요할 수 있습니다.

Q4: 연구원들이 이 결론에 도달하기 위해 사용한 구체적인 측정 또는 시뮬레이션 기법은 무엇이었습니까?

A4: 연구원들은 연구 방법론 섹션에 설명된 바와 같이, 물리적 측정을 위해 전동식 셰이커를 이용한 진동 테스트를, 시뮬레이션을 위해 ANSYS 2019 R2를 사용한 모달 해석을, 그리고 예측 모델 개발 및 최적화를 위해 MATLAB R2024a를 활용했습니다.

Q5: 논문에 따르면, 이 연구의 주요 한계점이나 향후 연구 분야는 무엇입니까?

A5: 논문의 결론 부분에서는 이 AI 모델이 '유사한 부품'의 공진 관련 문제를 해결하는 데 중요한 방법이 될 수 있다고 언급합니다. 이는 이 연구가 특정 부품에 초점을 맞추었다는 점을 시사하며, 다양한 형상과 재질의 부품으로 연구를 확장하는 것이 향후 과제가 될 수 있습니다.

Q6: 이 논문이 다이캐스팅 시설에 주는 직접적이고 실용적인 교훈은 무엇입니까?

A6: 핵심 교훈은 인공지능을 활용하여 특정 설계 변수(예: 두께, 형상)를 최적화함으로써, 진동으로 인한 파손을 사전에 방지하고 제품의 신뢰성을 크게 향상시킬 수 있다는 것입니다. 이는 "[Prevention of the Fracture Problem Occurring in Automotive Alternator Heatsink Blocks Using Artificial Intelligence]" 논문의 전반적인 결과가 강력하게 뒷받침하는 결론입니다.

Conclusion & Next Steps

이 연구는 HPDC 공정에서 제품의 구조적 신뢰성을 향상시키기 위한 귀중한 로드맵을 제공합니다. 연구 결과는 품질을 개선하고, 결함을 줄이며, 생산을 최적화하기 위한 명확하고 데이터 기반의 경로를 제시합니다.

CASTMAN은 최신 산업 연구를 적용하여 고객의 가장 어려운 다이캐스팅 문제를 해결하는 데 전념하고 있습니다. 이 백서에서 논의된 문제가 귀사의 운영 목표와 관련이 있다면, 저희 엔지니어링 팀에 연락하여 이러한 고급 원칙을 귀사의 부품에 구현하는 데 어떻게 도움을 드릴 수 있는지 논의해 보십시오.

Copyright

- This material is a paper by "[Dinçer Kökden et al.]". Based on "[Prevention of the Fracture Problem Occurring in Automotive Alternator Heatsink Blocks Using Artificial Intelligence]".

- Source of the paper: [https://doi.org/10.3390/app142411758]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.