고압 다이캐스팅 기공 함침: 머신러닝 기반 X-CT로 실링 효율성을 검증하다

이 기술 요약은 Ajith Bandara 외 저자가 Sensors and Materials (2024)에 발표한 학술 논문 "Micro X-ray Computed Tomography and Machine Learning Assessment of Impregnation Efficacy of Die-Casting Defects in Metal Alloys"를 기반으로 하며, CASTMAN의 기술 전문가를 위해 분석 및 요약되었습니다.

키워드

- Primary Keyword: 고압 다이캐스팅 기공 함침

- Secondary Keywords: 진공 함침(VPI), 마이크로 X-CT, 비파괴 검사(NDT), ADC12 합금, 머신러닝 이미지 분할, 이중 에너지 X-ray CT

Executive Summary

- The Challenge: 기존 방식으로는 다이캐스팅 제품 내부의 미세 결함에 주입된 저밀도 함침 실란트의 실링 효과를 정확히 검증하기 어렵습니다.

- The Method: 본 연구는 첨단 마이크로 X-ray CT(micro-XCT) 기술과 머신러닝(ML) 이미지 분할 기법을 결합하여 함침제 분포를 정밀하게 시각화하고 분석했습니다.

- The Key Breakthrough: 머신러닝 기법은 기존 방식으로는 구분이 어려웠던 20-50µm의 미세한 누설 경로에서도 알루미늄 합금, 기공, 함침 실란트를 성공적으로 분리하여 실링의 성공 및 실패 여부를 명확히 규명했습니다.

- The Bottom Line: 마이크로 X-CT와 머신러닝의 결합은 진공 함침 공정의 효율성을 정량적으로 평가하고 개선하여 제품 신뢰도를 높일 수 있는 강력한 비파괴 검사 솔루션을 제공합니다.

The Challenge: Why This Research Matters for HPDC Professionals

고압 다이캐스팅(HPDC)으로 생산되는 경량 금속 합금 부품은 자동차, 항공우주 등 다양한 산업에서 핵심적인 역할을 합니다. 그러나 HPDC 공정의 특성상 가스 기공이나 수축 균열과 같은 내부 결함이 필연적으로 발생하며, 이는 제품의 기밀성을 저해하여 가스나 오일 누출의 원인이 됩니다. 이러한 문제를 해결하기 위해 진공 함침(VPI) 공정을 통해 결함을 실링하지만, 그 효과를 검증하는 것은 매우 어렵습니다. 특히, 함침에 사용되는 폴리머 실란트는 원자 번호와 밀도가 낮아 고밀도의 금속 합금 내부에서 X-ray 감쇠율이 낮기 때문에, 기존의 X-ray CT 이미지에서는 주변 기공이나 노이즈와 구분이 거의 불가능합니다. 이는 함침 공정의 신뢰성을 확보하는 데 있어 중대한 기술적 한계점으로 작용해 왔습니다.

The Approach: Unpacking the Methodology

본 연구는 이러한 한계를 극복하기 위해 정교한 분석 방법을 사용했습니다.

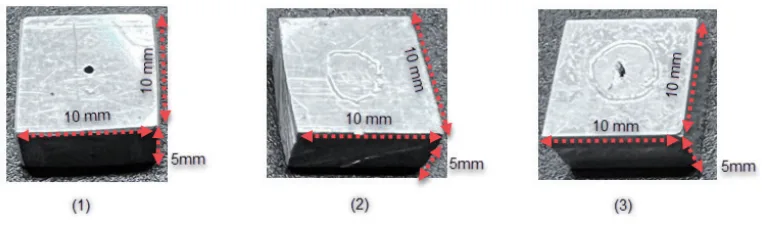

- 소재 및 샘플: 밀도 2.74 g/cm³의 상용 ADC12 알루미늄 합금 샘플(10 × 10 × 5 mm³) 3개를 사용했습니다. 이 샘플들은 표준 VPI 기술(MIL-STD-276A Method B)을 사용하여 상용 열경화성 폴리머인 Super Seal P601로 함침 처리되었습니다.

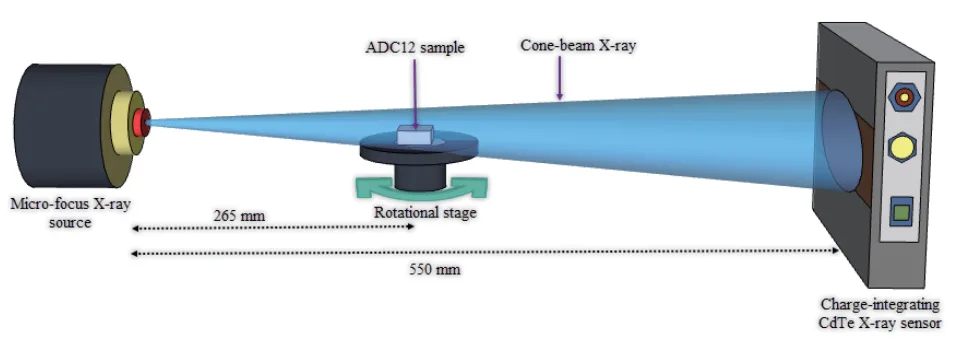

- 정성적 분석 (Qualitative Analysis): 전하 적분형 CdTe X-ray 센서를 탑재한 실험실 기반 마이크로 X-CT 시스템을 사용하여 샘플의 3D 이미지를 획득했습니다. 기존의 강도 기반 이미지 처리 방식의 한계를 넘어서기 위해, 머신러닝 기반의 Trainable Weka Segmentation (TWS) 플러그인을 적용했습니다. TWS 모델을 통해 CT 이미지를 ADC12 합금, 공기 기공, 함침 실란트의 세 가지 클래스로 정밀하게 분할했습니다.

- 정량적 분석 (Quantitative Analysis): 광자 계수형(photon-counting) CdTe 센서를 이용한 이중 에너지 X-CT(DXCT)를 수행했습니다. 저에너지(20–30 keV)와 고에너지(50–60 keV) 창에서 얻은 선형 감쇠 계수를 기반으로 유효 원자 번호(EAN)를 계산하여, 결함 내부에 존재하는 함침 물질이 실제로 Super Seal P601임을 정량적으로 식별하고 검증했습니다.

The Breakthrough: Key Findings & Data

[본 연구는 함침 효율성 평가에 대한 획기적인 결과를 제시했습니다.]

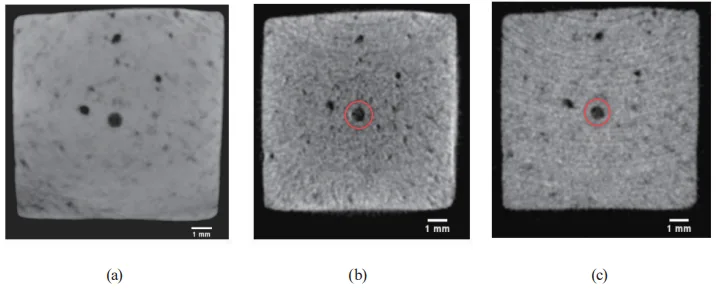

Finding 1: 머신러닝을 통한 저대비 함침 실란트의 성공적인 분할

기존의 강도 기반 분석법으로는 공기와 함침 실란트를 구분하기 매우 어렵습니다. 논문의 Table 1에 따르면, 공기와 실란트 간의 이미지 품질 척도(Q3)는 6.26으로, 공기와 Al 합금 간의 척도(Q1)인 15.43에 비해 현저히 낮았습니다. 이는 두 물질 간의 회색조 대비가 매우 낮음을 의미합니다. 그러나 머신러닝 기반 TWS 기법을 적용한 결과, Figure 6(b)에서 볼 수 있듯이 기존 CT 이미지(Figure 6(a))에서는 거의 보이지 않던 미세한 누설 경로 내의 함침 실란트(녹색)가 Al 합금(빨간색) 및 공기(보라색)와 명확하게 분리되어 시각화되었습니다. 이는 머신러닝이 단순한 밝기 값을 넘어 이미지의 복합적인 특징을 학습하여 저대비 환경에서도 탁월한 분할 성능을 보임을 입증합니다.

Finding 2: 함침 공정의 성공과 실패에 대한 상세한 시각화

본 분석법은 함침이 성공적으로 이루어진 사례와 그렇지 않은 사례를 명확히 보여주었습니다. Figure 7은 누수 테스트에서 미세한 누설이 발견되었던 샘플 2에 대한 분석 결과입니다. VPI 처리 후, Figure 7(b)의 단면 CT 이미지에서 20-50 µm에 불과한 미세 누설 경로가 성공적으로 실링되었음을 확인할 수 있습니다. 반면, Figure 8의 샘플 3에서는 불완전한 함침 상태가 관찰되었습니다. 실란트가 누설 경로의 일부 좁은 영역(40-130 µm)에만 국한되어 있었는데, 이는 점도가 낮은 실란트가 표준 함침 공정 중 상대적으로 큰 결함 부위에서 다시 빠져나갔을 가능성을 시사합니다. 또한, Figure 9(a)의 확대 이미지는 경화된 실란트 내부에 미세한 공기 방울이 갇혀 있음을 보여주며, 이는 실링 품질을 저해하는 또 다른 요인이 될 수 있음을 밝혔습니다.

Practical Implications for R&D and Operations

[본 연구 결과는 다이캐스팅 공정 및 품질 관리 전문가에게 다음과 같은 실질적인 시사점을 제공합니다.]

- For Process Engineers: 이 연구는 표준 VPI 공정이 특정 결함 형태에서는 최적이 아닐 수 있음을 시사합니다. 샘플 3에서 관찰된 실란트 유출 현상은 함침 압력, 시간, 실란트 점도와 같은 공정 변수를 결함의 기하학적 구조에 맞게 최적화해야 할 필요성을 제기합니다.

- For Quality Control Teams: 논문의 Figure 7과 Figure 8 데이터는 함침 공정의 합격/불합격 판정을 위한 새로운 비파괴 검사 기준으로 활용될 수 있습니다. 머신러닝이 결합된 마이크로 X-CT는 기존의 수압 누설 테스트보다 훨씬 더 정밀하고 신뢰성 높은 품질 보증 도구를 제공합니다.

- For Design Engineers: 특정 설계 형상이 함침 실란트의 유동 및 고착에 어떤 영향을 미치는지에 대한 본 연구의 결과는, 초기 설계 단계에서부터 함침 효율성을 고려한 부품 설계를 가능하게 합니다. 복잡하고 미세한 누설 경로의 함침 거동을 이해함으로써 보다 견고한 제품 설계를 이끌어낼 수 있습니다.

Paper Details

Micro X-ray Computed Tomography and Machine Learning Assessment of Impregnation Efficacy of Die-Casting Defects in Metal Alloys

1. Overview:

- Title: Micro X-ray Computed Tomography and Machine Learning Assessment of Impregnation Efficacy of Die-Casting Defects in Metal Alloys

- Author: Ajith Bandara, Koichi Kan, Katanaga Yusuke, Natsuto Soga, Takagi Katsuyuki, Akifumi Koike, and Toru Aoki

- Year of publication: 2024

- Journal/academic society of publication: Sensors and Materials, Vol. 36, No. 1

- Keywords: micro X-ray computed tomography, direct conversion X-ray sensors, machine learning image segmentation, Al-alloy die-casting, vacuum pressure impregnation, dual-energy X-ray CT

2. Abstract:

Die-cast light metal alloys in various industrial applications require precise airtightness, and vacuum pressure impregnation (VPI) is typically used to seal casting defects to ensure product reliability. Evaluating the efficacy of VPI in sealing alloy defects is crucial. In this study, laboratory-based micro X-ray computed tomography (micro-XCT) was effectively employed in conjunction with advanced direct conversion CdTe semiconductor sensors to nondestructively evaluate the efficacy of standard VPI in sealing die-casting defects of industrial Al alloys. The internal casting defects and the low-atomic-number impregnation sealant distribution were visualized by adjusting the scalar opacity mapping in 3D CT. In 2D CT, it is challenging to identify the sealant resin in the narrow leakage paths of the alloy sample due to its low grey contrast, and a machine learning approach with the Trainable Weka Segmentation (TWS) plug-in was applied to segment the CT images more precisely than by the traditional intensity-based image processing technique. TWS efficiently segmented the Al alloy, air pores, and diffused sealant resin in the samples, providing an in-depth analysis of the impregnation efficacy. Dual-energy XCT (DXCT) with photon-counting sensors was utilized as a quantitative method based on the effective atomic number to identify the impregnation material in the alloys as the commercially used Super Sealant P601 polymer resin.

3. Introduction:

X-ray computed tomography (XCT) has become a broad and effective nondestructive imaging technique used in the medical and industrial sectors since the first commercial CT scanner was built for medical imaging by Nobel Prize winner Godfrey Hounsfield in 1969. With the rapid development of CT technology, computer performance, and software, XCT in the industrial field has become well known for its faster and more cost-effective investigation than traditional evaluation methods. Die-cast alloys are widely used for intricate industrial parts, especially in automotive, owing to advantages including reduced weight and enhanced fuel efficiency. However, high-pressure die-casting (HPDC) generates defects such as gas pores and shrinkage cracks. Interconnected pores and leakage paths often result in the leakage of gases, liquids, and oil. Hence, impregnation treatments are applied as a cost-effective means of sealing pores. Nevertheless, the current standard dipping water leak test is inadequate to ensure impregnation efficacy, and a reliable, nondestructive imaging technique is required. This study investigates the efficacy of vacuum pressure impregnation (VPI) in sealing Al alloy die-casting (ADC12) defects using laboratory-based micro-XCT. Visualizing and characterizing impregnation resin within sealed casting defects remains largely unexplored due to the resin's low atomic number and mass density, making its detection in CT images challenging.

4. Summary of the study:

Background of the research topic:

다양한 산업 분야, 특히 자동차 산업에서 사용되는 다이캐스팅 경량 금속 합금은 정밀한 기밀성이 요구됩니다. 주조 과정에서 발생하는 결함을 해결하기 위해 진공 함침(VPI) 공정이 널리 사용되지만, 그 효과를 정확히 평가하는 것이 중요합니다.

Status of previous research:

기존의 함침 효과 평가는 수압 누설 테스트와 같은 방식에 의존해왔으나, 이는 정밀한 검증에 한계가 있습니다. 또한, 일반적인 X-ray CT 기술로는 저밀도 함침 실란트를 고밀도 금속 내부에서 명확하게 식별하기 어려워 비파괴적인 정밀 평가가 어려웠습니다.

Purpose of the study:

본 연구의 목적은 첨단 직접 변환 CdTe 반도체 센서를 장착한 실험실 기반 마이크로 X-CT와 머신러닝 기법을 결합하여, 산업용 Al 합금의 다이캐스팅 결함에 대한 표준 VPI 공정의 실링 효율성을 비파괴적으로 정밀하게 평가하는 것입니다.

Core study:

연구의 핵심은 마이크로 X-CT를 통해 획득한 2D/3D 이미지에서 저대비 함침 실란트를 정밀하게 시각화하고, 머신러닝 기반의 TWS(Trainable Weka Segmentation)를 이용해 Al 합금, 기공, 실란트를 정확하게 분할하여 함침 효율성을 분석하는 것입니다. 더 나아가 이중 에너지 X-CT(DXCT)를 통해 함침 물질의 유효 원자 번호를 계산하여 정량적으로 식별했습니다.

5. Research Methodology

Research Design:

본 연구는 정성적 분석과 정량적 분석의 두 가지 XCT 방법을 사용하여 함침 효과를 평가하도록 설계되었습니다. 먼저, 전하 적분형 CdTe 센서를 이용한 마이크로 X-CT와 머신러닝 이미지 분할을 통해 함침 상태를 정성적으로 평가했습니다. 그 후, 광자 계수형 CdTe 센서를 이용한 DXCT를 통해 함침 물질을 정량적으로 식별했습니다.

Data Collection and Analysis Methods:

- 샘플 준비: HPDC 공법으로 제조된 ADC12 합금 샘플(10×10×5 mm³) 3개를 준비하고, 상용 함침제(Super Seal P601)를 사용하여 표준 VPI 공정을 수행했습니다.

- 데이터 수집: 마이크로포커스 X-ray 소스를 사용하여 360도 회전하며 투영 이미지를 획득했습니다. 정성 분석에는 140kV, 250μA 조건이, 정량 분석(DXCT)에는 저에너지(20-30 keV) 및 고에너지(50-60 keV) 창 조건이 사용되었습니다.

- 데이터 분석: FBP(Filtered Back Projection) 알고리즘을 사용하여 CT 단면 이미지를 재구성했습니다. 3D 시각화 및 분석에는 3D Slicer 소프트웨어를, 2D 이미지 분석 및 머신러닝 분할에는 Fiji(ImageJ)와 TWS 플러그인을 사용했습니다. DXCT 데이터로부터 유효 원자 번호(EAN)를 계산하여 이론값과 비교했습니다.

Research Topics and Scope:

연구 범위는 ADC12 Al 합금의 다이캐스팅 결함에 대한 VPI 공정의 효율성 평가에 국한됩니다. 주요 연구 주제는 (1) 마이크로 X-CT와 머신러닝을 이용한 미세 누설 경로 내 함침 실란트의 정밀 시각화 및 분할, (2) 3D/2D CT 분석을 통한 함침 성공 및 실패 사례 분석, (3) DXCT를 이용한 함침 물질의 정량적 식별입니다.

6. Key Results:

Key Results:

- 머신러닝(TWS) 기법은 기존의 강도 기반 분할 방식으로는 식별이 어려운 저대비의 함침 실란트를 Al 합금 및 기공으로부터 성공적으로 분할했습니다.

- 20-50 µm 크기의 미세한 누설 경로가 함침 공정을 통해 완벽하게 실링된 것을 명확하게 시각화했습니다.

- 일부 샘플에서는 함침이 불완전하게 이루어졌으며, 실란트가 누설 경로의 특정 부분에만 국한되거나 경화된 실란트 내부에 미세 기공이 존재하는 것을 발견했습니다.

- 이중 에너지 X-CT(DXCT) 분석을 통해 함침 물질의 실험적 유효 원자 번호(EAN)가 7.36으로 계산되었으며, 이는 Super Sealant P601의 이론값인 7.10과 약 3.53%의 오차 내에서 일치하여 함침 물질을 정량적으로 검증했습니다.

Figure Name List:

- Fig. 1. (Color online) Images of die-cast Al alloy test samples.

- Fig. 2. (Color online) Experimental setup of the charge integration-type CdTe sensor-based FPD.

- Fig. 3. (Color online) Experimental setup of the photon-counting CdTe sensor-based XCounter FPD.

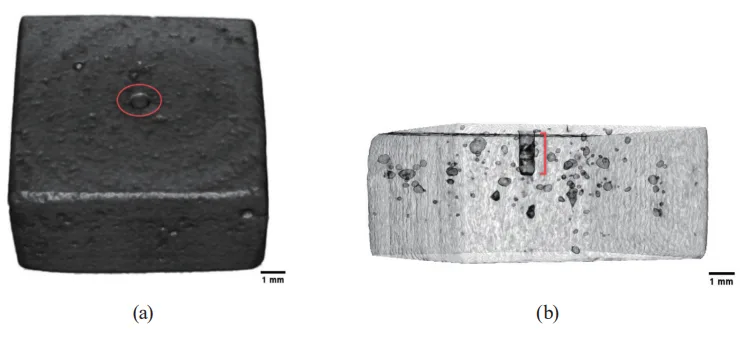

- Fig. 4. (Color online) Three-dimensional CT images of ADC sample 1: (a) greyscale CT image and (b) side-view transparent CT image.

- Fig. 5. (Color online) XCT images of ADC sample 1: (a) top-view 3D CT image, (b) side-view 3D CT image, and (c) 2D CT image across the center hole.

- Fig. 6. (Color online) ML-based image segmentation of sample 1: (a) greyscale 2D CT image, (b) segmented 2D CT image, and (c) probability map of the segmented 2D CT image.

- Fig. 7. (Color online) ML-based image segmentation of sample 2: (a) 3D CT image, (b) cross-sectional 2D CT image, (c) segmented 2D CT image, and (d) probability map of the segmented 2D CT image.

- Fig. 8. (Color online) XCT images of ADC sample 3: (a) side-view 3D CT image and (b) cross-sectional 2D CT image across the highlighted region of the 3D CT image.

- Fig. 9. (Color online) ML-based image segmentation of sample 3: (a) segmented 2D CT image and (b) probability map of the segmented 2D CT image.

- Fig. 10. (Color online) DXCT of ADC12 sample 1: (a) total-energy 2D CT image, (b) low-energy 2D CT image, and (c) high-energy 2D CT image.

7. Conclusion:

Lightweight die-cast Al alloys play a leading role in many industrial applications. However, inevitable casting defects have increased the rate of casting scraps. VPI is applied as a cost-effective method to eliminate die-casting cracks and leakage paths. We successfully conducted an evaluation of impregnation treatment using a laboratory-based micro X-ray CT system with advanced CdTe flat panel sensors. Identification of the sealant resin in subtle die-casting defects was challenging in 2D CT images, resulting in a low image quality measure of 6.26 between air and resin. The ML-based image segmentation approach with TWS was employed to effectively segment the CT image. It automatically and accurately detected and segmented the low-atomic-number impregnation sealant. A perfectly sealed minute leakage path (20–50 µm) in Al alloy sample 2 was depicted. Al alloy sample 3 was revealed to contain an uneven leakage path, with impregnation material found only within a narrow section. In the DXCT analysis, the impregnation material was quantitatively recognized as the P601 Super Sealant from its EAN. The outcomes of this study confirm the effectiveness of industrial micro-XCT combined with advanced X-ray sensors to comprehensively verify the impregnation efficacy.

8. References:

- 1 S. T. Neel and R. N. Yancey: Rev. Prog. Quant. Nondestr. Eval. 15 (1996) 497.

- 2 S. Carmignato: Industrial X-ray computed tomography, W. Dewulf and R. Leach, Eds. (Springer International Publishing, Cham, Switzerland, 2017) 1st ed., Vol. 10, pp. 978-3. https://doi.org/10.1007/978-3-319-59573-3.

- 3 S. R. Stock: Int. Mater. Rev. 53 (2008) 129. https://doi.org/10.1179/174328008X277803.

- 4 J. G. Behnsen, K. Black, J. E. Houghton, and R. H. Worden: Materials (Basel) 16 (2023) 1259. https://doi.org/10.3390/ma16031259.

- 5 V. Gómez, H. Herazo, and E. S. Stuart: Precis. Eng. 60 (2019) 544 https://doi.org/10.1016/j.precisioneng.2019.06.007

- 6 F. Akman, R. Durak, M. F. Turhan, and M. R. Kaçal: Appl. Radiat. Isot. 101 (2015) 107.

- 7 C. Cao, M. F. Toney, T.-K. Sham, R. Harder, P. R. Shearing, X. Xiao, and J. Wang: Mater. Today 34 (2020) 132.

- 8 Y. Zhou, J. Chen, O. M. Bakr, and O. F. Mohammed: ACS Energy Lett. 6 (2021) 739.

- 9 T. Buzug: Computed Tomography (Springer, Berlin, Germany, 2008).

- 10 S. K. Kennedy, A. M. Dalley, and G. J. Kotyk: J. Mater. Eng. Perform. 28 (2019) 728. https://doi.org/10.1007/s11665-018-3841-5

- 11 J. Kastner: 6th Conf. Industrial Computed Tomography 2016 (iCT2016). Case Studies in Nondestructive Testing and Evaluation, 6 (Part B) (2016) 2. https://doi.org/10.1016/j.csndt.2016.05.007.

- 12 F. Garcia-Moreno, T. R. Neu, P. H. Kamm, and J. Banhart: Adv. Eng. Mater. 28 (2022) 201355. https://doi.org/10.1002/adem.202201355.

- 13 D. Liu and J. Tao: Adv. Mater. Res. 308-310 (2011) 785. https://doi.org/10.4028/www.scientific.net/AMR.308-310.785.

- 14 W. J. Joost and P. E. Krajewski: Scr. Mater. 128 (2017) 107.

- 15 H. Juergen and T. Al-Samman: Acta Mater. 61 (2013) 818.

- 16 F. Campbell (Ed.): Lightweight Materials: Understanding the Basics (ASM International: Novelty, OH, USA, 2012).

- 17 J. Relland, L. Bax, and M. A. Ierdes: Vision on the Future of Automotive Lightweighting Alliance (Surrey, UK, 2019).

- 18 F. Czerwinski: Materials 14 (2021) 6631. https://doi.org/10.3390/ma14216631

- 19 NADCA Product Specification Standards for Die Casting, Publication #402 (Arlington Heights, IL, North American Die Casting Association, 2018) 10th ed.

- 20 D. Blondheim and A.Monroe: Int. J. Metalcast. 16 (2022) 330. https://doi.org/10.1007/s40962-021-00602-x.

- 21 L. Lattanzi, A. Fabrizi, A. Fortini, M. Merlin, and G. Timelli: Procedia Struct. Integrity 7 (2017) 505. https://doi.org/10.1016/j.prostr.2017.11.119

- 22 K. Kan, Y. Imura, H. Morii, K. Kobayashi, T. Minemura, and T. Aoki: World J. Nucl. Sci. Technol. 3 (2013) 106.

- 23 A. Bandara, K. Kan, H. Morr, A. Koike, and T. Aoki: Prod. Eng. Res. Devel. 14 (2020) 147. https://doi.org/10.1007/s11740-019-00946-8.

- 24 N. Soga, A. Bandara, K. Kan, A. Koike, and T. Aoki: Prod. Eng. Res. Devel. 15 (2021) 885. https://doi.org/10.1007/s11740-021-01071-1.

- 25 K. Yusuke, A. Bandara, N. Soga, K. Kan, A. Koike, and T. Aoki: Prod. Eng. Res. Devel. 17 (2023) 291. https://doi.org/10.1007/s11740-022-01147-6.

- 26 A. D. Plessis and P. Rossouw: Case Stud. Nondestruct. Test Eval. (2015). https://doi.org/10.1016/j.csndt.2015.03.001

- 27 A. Buratti, J. Bredemann, M. Pavan, R. Schmitt, and S. Carmignato: Applications of CT for dimensional metrology. In: S. Carmignato, W. Dewulf, and R. Leach (Eds.) Industrial X-ray computed tomography (Springer, Cham. 2018) pp. 333-369.

- 28 J. Kastner and C. Heinzl: X-ray computed tomography for nondestructive testing and materials characterization. In: Liu Z, Ukida H, Ramuhalli P, Niel K (Eds.) Integrated imaging and vision techniques for industrial inspection (Springer, London, 2015) p. 227.

- 29 C. Reinhart: 17th World Conf. Nondestructive Testing, Shanghai, China eJNDT 13 (2008) 25.

- 30 A. Thompson and R. Leach: Introduction to industrial X-ray computed tomography. In: S. Carmignato, W. Dewulf, and R. Leach (Eds.) Industrial X-ray computed tomography (Springer, Cham, 2018) pp. 1-23.

- 31 H. Randolf, T. Fuchs, and N. Uhlmann: Nucl. Instrum. Methods Phys. Res., Sect. A 591 (2008) 14.

- 32 M. A. Krueger, S. S. Huke, and R. W. Glenny: CircRes 112 (2013) e88. https://doi.org/10.1161/CIRCRESAHA.113.301162.

- 33 J. Maiora and M. Graña: The 2012 Int. Joint Conf. Neural Networks (IJCNN) Brisbane, Australia, June 10-15 (IEEE Explore, 2012) pp. 1–7.

- 34 W. Macdonald and S. Shefelbine: Med. Biol. Eng. Comp. 51 (2013) 1157.

- 35 B. Mutiargo, A. Garbout, and A. A. Malcolm: Proc. SPIE 11050, Int. Forum Medical Imaging in Asia 2019 (27 March 2019) 110500L. https://doi.org/10.1117/12.2521768

- 36 A. Kyrieleis, V. Titarenko, M. Ibison, T. Connolley, and P. J. Withers: J. Microsc. 241 (2010) 69.

- 37 J. Muders, J. Hesser, A. Lachner, and C. Reinhart: Int. Symp. Digital Industrial Radiology and Computed Tomography (Berlin, Germany, 2011).

- 38 J. Schindelin, I. Arganda-Carreras, E. Frise, V. Kaynig, M. Longair, T. Pietzsch, S. Preibisch, C. Rueden, S. Saalfeld, B. Schmid, J. Y. Tinevez, D. J. White, V. Hartenstein, K. Eliceiri, P. Tomancak, and A. Cardona: Nat. Methods 9 (2012) 676. https://doi.org/10.1038/nmeth.2019

- 39 R. Kikinis, S. D. Pieper, and K. Vosburgh: 3D slicer: a platform for subject-specifc image analysis, visualization, and clinical support. In: F. A. Jolesz (Ed.) Intraoperative imaging image-guided therapy 3 (2014) 277.

- 40 M. Reiter, D. Weiß, C. Gusenbauer, M. Erler, C. Kuhn, S. Kasperl, and J. Kastner: Proc. 5th Conf. Industrial Computed Tomography (iCT 2014) (Wels, Austria, NDT.net) pp. 273-282.

- 41 I. Arganda-Carreras, V. Kaynig, C. Rueden, K. W. Eliceiri, J. Schindelin, A. Cardona, and S. H. Seung: Bioinformatics 33 (2017) 2424. https://doi.org/10.1093/bioinformatics/btx180

- 42 D. F. Jackson and D. J. Hawkes: Phys. Rep. 70 (1981) 169.

- 43 D. J. Hawkes and D. F. Jackson: Phys. Med. Biol. 25 (1980) 1167.

- 44 R. Nowotny: XMuDat: photon attenuation data on PC. IAEA-NDS-195 (International Atomic Energy Agency, Vienna, Austria, 1998). http://www.mds.iaea.or.at/reports/mds-195.htm.

Expert Q&A: Your Top Questions Answered

Q1: 왜 기존의 강도 기반(intensity-based) 이미지 분할 방식 대신 머신러닝 기법인 TWS(Trainable Weka Segmentation)를 선택했습니까?

A1: 함침에 사용된 실란트는 X-ray 감쇠율이 낮아 CT 이미지에서 공기나 노이즈와 회색조 대비가 매우 낮기 때문입니다. 논문의 Table 1에서 볼 수 있듯, 공기와 실란트 간의 이미지 품질 척도(Q)는 6.26에 불과하여 전통적인 임계값 설정 방식으로는 정확한 분할이 거의 불가능합니다. TWS는 단순한 밝기 값 이상의 복합적인 이미지 특징(예: 질감, 경계)을 학습하므로, 이처럼 까다로운 저대비 환경에서도 각 물질을 정확하게 식별하고 분할할 수 있어 연구에 채택되었습니다.

Q2: 논문에서 언급된 샘플 3의 '불완전한 함침'의 원인은 무엇으로 추정됩니까?

A2: 논문에서는 사용된 Super Seal P601 실란트의 낮은 점도를 주요 원인으로 추정합니다. 샘플 3의 누설 경로는 상대적으로 크고 복잡했는데, 점도가 낮은 액체 상태의 실란트가 표준 함침 공정(가압 후 압력 해제) 중에 결함 부위에서 다시 흘러나왔을 가능성이 있습니다. 이는 특정 유형의 결함에 대해서는 표준 VPI 공정 조건이 최적이 아닐 수 있음을 시사하며, 공정 개선의 필요성을 제기합니다.

Q3: 이 연구에서 이중 에너지 X-CT(DXCT)를 사용한 것의 중요성은 무엇입니까?

A3: DXCT는 함침 물질을 '정량적으로' 식별하는 결정적인 역할을 했습니다. 단순히 이미지를 통해 실란트의 존재를 확인하는 것을 넘어, 저에너지와 고에너지 CT 이미지로부터 계산된 유효 원자 번호(EAN)를 통해 해당 물질의 종류를 검증할 수 있었습니다. 실험적으로 계산된 EAN 값(7.36)이 Super Seal P601의 이론적 EAN 값(7.10)과 매우 근사하다는 것을 입증함으로써, 시각적 분석에 대한 화학적 검증을 더해 연구의 신뢰도를 크게 높였습니다.

Q4: 샘플 3의 실란트 내부에서 발견된 '미세 기공(tiny air pores)'은 무엇이며, 왜 문제가 됩니까?

A4: 이는 함침된 실란트가 경화되는 과정에서 내부에 갇힌 미세한 공기 주머니입니다. 이러한 기공은 실란트의 중합 수축(polymerization shrinkage)이나 수분과의 반응 등으로 인해 발생할 수 있습니다. 이것이 문제가 되는 이유는 실링된 부위 내부에 잠재적인 결함 지점을 만들기 때문입니다. 즉, 완벽하게 채워진 것처럼 보여도 내부 기공으로 인해 기밀성이 저하되거나 기계적 강도가 약해져 함침의 전반적인 효과와 신뢰성을 떨어뜨릴 수 있습니다.

Q5: 연구에 사용된 첨단 CdTe 반도체 센서는 이 분석에 어떤 이점을 제공합니까?

A5: 논문에 따르면, 직접 변환 방식의 CdTe 센서는 여러 가지 뚜렷한 장점을 제공합니다. 기존 신틸레이터 방식보다 X-ray 변환 효율이 높고, 광자 계수 방식을 통한 에너지 구별이 가능하여 DXCT 분석에 필수적입니다. 또한, 확산 없는(diffusion-free) 이미징과 빠른 처리 속도를 통해 이번 연구에서 요구되는 고해상도, 고대비 이미지를 생성하는 데 핵심적인 역할을 했습니다.

Conclusion: Paving the Way for Higher Quality and Productivity

고압 다이캐스팅 기공 함침 공정의 신뢰성은 최종 제품의 품질과 직결되는 중요한 문제입니다. 본 연구는 머신러닝과 결합된 첨단 마이크로 X-CT 기술이 기존의 한계를 넘어, 미세한 결함 내부의 함침 상태를 얼마나 정밀하게 평가할 수 있는지를 명확히 보여주었습니다. 이 획기적인 비파괴 검사 방법은 R&D 및 품질 관리팀에 함침 공정을 최적화하고 제품 신뢰성을 극대화할 수 있는 강력한 데이터를 제공합니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

Copyright Information

- This content is a summary and analysis based on the paper "Micro X-ray Computed Tomography and Machine Learning Assessment of Impregnation Efficacy of Die-Casting Defects in Metal Alloys" by "Ajith Bandara, et al.".

- Source: https://doi.org/10.18494/SAM4675

This material is for informational purposes only. Unauthorized commercial use is prohibited. Copyright © 2025 CASTMAN. All rights reserved.