FEA를 활용한 알루미늄 휠의 방사형 하중 피로 수명 예측: 설계 및 내구성 최적화

이 기술 요약은 N. Satyanarayana와 Ch.Sambaiah가 작성하여 International Journal of Mechanical and Industrial Engineering (IJMIE) (2012)에 게재한 학술 논문 "Fatigue Analysis of Aluminum Alloy Wheel Under Radial Load"를 기반으로 합니다.

키워드

- 주요 키워드: 알루미늄 휠 피로 해석

- 보조 키워드: 유한 요소 해석(FEA), A356.2 알루미늄 합금, S-N 곡선, 자동차 부품 설계, 저압 다이캐스팅

Executive Summary

- 도전 과제: 기존의 자동차 휠 설계 및 개발은 시간 소모가 많고 여러 번의 물리적 테스트가 필요하여 비용이 많이 들고 개발 기간이 길어지는 문제가 있습니다.

- 해결 방법: CATIA로 3D 모델을 설계하고 ANSYS 유한 요소 해석(FEA) 패키지를 사용하여 A356.2 알루미늄 합금 휠에 가해지는 방사형 하중 조건에서 정적 및 피로 해석을 수행했습니다.

- 핵심 돌파구: 시뮬레이션을 통해 휠의 총 변형, 전단 응력, 등가 응력을 정량적으로 예측했으며, A356.2 재료의 S-N 곡선을 기반으로 휠의 수명, 안전 계수 및 손상을 성공적으로 계산했습니다.

- 핵심 결론: 유한 요소 해석(FEA)과 S-N 곡선을 활용한 접근 방식은 실제 실험 결과와 높은 수렴성을 보여, 개발 초기 단계에서 휠의 피로 수명을 신뢰성 있게 예측하고 설계를 최적화하는 효과적인 방법임을 입증했습니다.

도전 과제: 이 연구가 다이캐스팅 전문가에게 중요한 이유

자동차 산업에서 알루미늄 합금 휠은 성능과 스타일링의 핵심 요소로 자리 잡았습니다. 하지만 복잡한 형상과 경량화 요구는 설계 및 제조 과정에 큰 부담을 줍니다. 특히, 반복적인 하중으로 인한 피로 파괴는 안전과 직결되는 가장 중요한 문제입니다.

전통적인 휠 개발 방식은 수많은 물리적 프로토타입 제작과 테스트를 반복해야 하므로 막대한 시간과 비용이 소요됩니다. 또한, 주조 과정에서 발생하는 기공이나 수축과 같은 결함은 휠의 내구성에 치명적인 영향을 미칠 수 있습니다. 특히 저압 다이캐스팅과 같은 정밀 주조 기술이 발전함에 따라, 설계 단계에서부터 이러한 문제들을 예측하고 최적의 내구성을 확보할 수 있는 효율적인 방법론이 절실히 요구되었습니다. 이 연구는 바로 이러한 산업적 요구에 부응하기 위해 시작되었습니다.

접근 방식: 연구 방법론 분석

본 연구는 컴퓨터 지원 공학(CAE) 기술을 활용하여 알루미늄 합금 휠의 피로 수명을 예측하는 체계적인 절차를 제시했습니다.

- 재료: 휠의 재료로는 저압 다이캐스팅에 널리 사용되는 A356.2 알루미늄 합금이 사용되었습니다. 이 재료의 기계적, 열적 특성(탄성 계수: 69000 MPa, 인장 항복 강도: 229 MPa 등)은 해석의 기초 데이터로 활용되었습니다.

- 모델링 및 메시 생성: 3D 모델은 CATIA를 사용하여 설계되었고, IGES 형식으로 ANSYS에 임포트되었습니다. 이후 10절점 사면체 솔리드 요소를 사용하여 총 212,319개의 노드와 117,243개의 요소로 구성된 정밀한 유한 요소 메시를 생성했습니다.

- 하중 및 경계 조건: 실제 휠이 차량에 장착된 상태를 모사하기 위해, PCD(Pitch Circle Diameter)와 허브 부분의 모든 자유도를 구속했습니다. 방사형 하중은 림(rim) 부분에 2.8653 MPa의 압력을 가하는 방식으로 적용되었습니다.

- 해석: ANSYS 소프트웨어를 사용하여 정적 해석을 수행하여 총 변형량, 전단 응력 등을 계산했습니다. 이후, A356.2 재료의 S-N 곡선(응력-수명 곡선) 데이터를 입력하여 반복적인 하중에 따른 휠의 피로 수명, 안전 계수, 손상을 예측했습니다.

돌파구: 주요 연구 결과 및 데이터

시뮬레이션 분석을 통해 휠의 기계적 거동과 피로 내구성에 대한 구체적인 데이터를 확보했습니다.

결과 1: 응력 및 변형 분포 확인

해석 결과, 휠의 최대 총 변형은 0.2833mm였으며, 허브 부분에서 최소 변형(0.031478mm)이 관찰되었습니다. 최대 전단 응력은 48.195 MPa, 최소 전단 응력은 -48.241 MPa로 나타났으며, 등가 응력(Equivalent Stress)은 최대 163.97 MPa로 계산되었습니다. 이는 하중이 림에 집중되고 허브를 통해 지지되면서 발생하는 응력 분포를 명확히 보여줍니다.

결과 2: S-N 곡선을 이용한 정량적 피로 수명 예측

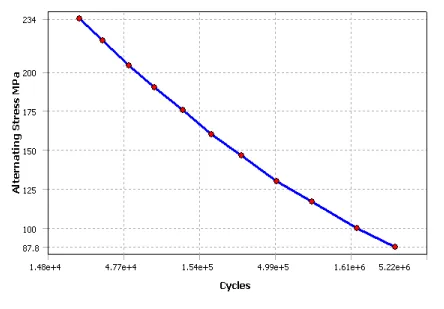

A356.2 재료의 S-N 곡선(Table 2 참조)을 기반으로 피로 해석을 수행한 결과, 휠의 최대 수명은 1,766,700 사이클로 예측되었습니다. 반면, 최소 수명은 휠 스포크의 단면 영역에서 165,330 사이클로 나타났습니다. 이는 스포크와 림이 만나는 지점이 피로 파괴에 가장 취약한 부분임을 정량적으로 입증한 것입니다. Figure 7은 하중 이력에 따른 사용 가능 수명을 시각적으로 보여줍니다.

R&D 및 운영을 위한 실질적 시사점

본 연구 결과는 다이캐스팅 부품을 설계하고 생산하는 여러 부서에 구체적인 통찰을 제공합니다.

- 공정 엔지니어: 이 연구는 저압 다이캐스팅 공정에서 응고 경로 분석이 중요함을 시사합니다. 논문에서 언급된 림/스포크 접합부의 '핫스팟(hot spot)'은 시뮬레이션을 통해 예측 가능하며, 이는 공정 매개변수 조정을 통해 매크로 기공과 같은 결함을 줄이는 데 기여할 수 있습니다.

- 품질 관리팀: 논문의 Table 2(교번 응력 대 사이클)와 같은 데이터는 특정 응력 수준에서 부품이 견딜 수 있는 수명을 예측하는 기준을 제공합니다. 이는 새로운 품질 검사 기준을 수립하거나, 특정 부위의 응력 집중도를 측정하여 제품의 내구성을 보증하는 데 활용될 수 있습니다.

- 설계 엔지니어: 최소 피로 수명이 휠 스포크 단면에서 나타났다는 결과는 설계 초기 단계에서 스포크의 형상과 두께 최적화가 매우 중요함을 의미합니다. FEA 시뮬레이션을 통해 다양한 설계안의 피로 수명을 비교 분석함으로써, 물리적 프로토타입 제작 없이도 더 가볍고 내구성이 뛰어난 설계를 완성할 수 있습니다.

논문 상세 정보

[Fatigue Analysis of Aluminum Alloy Wheel Under Radial Load]

1. 개요:

- 제목: Fatigue Analysis of Aluminum Alloy Wheel Under Radial Load

- 저자: N. Satyanarayana & Ch.Sambaiah

- 발행 연도: 2012

- 저널/학회: International Journal of Mechanical and Industrial Engineering (IJMIE), Vol-2, Issue-1

- 키워드: Aluminum Alloy Wheel, A356.2, FEA, CATIA, ANSYS

2. 초록:

본 논문에서는 "방사형 하중을 받는 알루미늄 합금 휠의 피로 해석"에 대해 상세히 다룬다. 프로젝트의 일부로, 알루미늄 합금 휠 A356.2의 정적 및 피로 해석을 FEA 패키지를 사용하여 수행했다. 휠의 3차원 모델은 CATIA를 사용하여 설계되었고, 3D 모델은 IGES 형식을 사용하여 ANSYS로 임포트되었다. 이 모델의 유한 요소 이상화는 10절점 사면체 솔리드 요소를 사용하여 생성되었다. 분석은 정적 조건에서 수행되었다. PCD와 허브 부분의 모든 자유도를 구속하고, 림에 압력을 가했다. FEA 소프트웨어를 사용하여 총 변형, 교번 응력 및 전단 응력을 파악했다. 또한 S-N 곡선을 사용하여 합금 휠의 수명, 안전 계수 및 손상을 파악했다. S-N 곡선은 A.356.2 재료에 대한 입력값이다.

3. 서론:

알로이 휠은 1960년대 후반, 성능과 스타일링에서 우위를 찾던 레이싱 애호가들의 수요를 충족시키기 위해 처음 개발되었다. 초기에는 비조직적인 산업이었으나, OEM들은 순정 휠을 장착한 차주들이 고가의 커스텀 알로이 휠로 교체하는 것을 보며 상당한 시장 기회를 놓치고 있음을 깨달았다. OEM에 의해 채택된 이후, 알로이 휠 시장은 꾸준히 성장해왔다. 오늘날, 더 정교하고 환경을 의식하는 소비자 덕분에 알로이 휠의 사용은 점점 더 중요해지고 있다. 레이스 트랙, 오프로드, 크로스컨트리 등 가장 혹독한 도로 조건에서 시험된 알로이 휠은 이제 많은 글로벌 자동차의 사실상 표준으로 간주된다. 이러한 수요 증가는 더 넓은 범위의 디자인을 가진 우수한 제품을 생산하기 위한 설계, 기술 및 제조 공정의 새로운 발전을 가져왔다. 알로이 휠의 핵심은 주조 품질이며, 주조의 무결성은 사용된 공정에 따라 달라진다. 저압 다이캐스팅은 주조 및 냉각 주기 동안 정밀한 제어를 가능하게 하여 공동, 기공 및 불균일한 수축을 크게 줄인다. 이 기술은 대규모 생산과 자동화에 적합하며, 오늘날 알로이 휠 제조의 최첨단 기술로 간주된다.

4. 연구 요약:

연구 주제의 배경:

자동차 휠은 복잡한 형상을 가지며 스타일, 무게, 제조 가능성, 성능 등 다양한 설계 기준을 충족해야 한다. 매력적인 스타일 외에도, 휠 설계는 필요한 성능 및 내구성 요구사항을 포함한 여러 공학적 목표를 달성해야 한다. 또한, 주행 편의성과 핸들링 특성을 보장하기 위해 휠은 가능한 한 가벼워야 한다. 오늘날 휠 산업에서 무게 감소는 주요 관심사이다. 휠 제조업체에게 휠 무게 감소는 재료비 절감을 의미한다. 제조 비용을 줄이기 위해 휠 무게를 최소화해야 하지만, 동시에 휠은 정상적이거나 혹독한 주행 조건을 견딜 수 있는 충분한 기계적 성능을 가져야 한다. 전통적으로 휠 설계 및 개발은 생산에 들어가기 전에 수많은 테스트와 설계 반복이 필요하기 때문에 매우 시간이 많이 소요된다. 현대 산업에서는 개발 시간을 단축하고 테스트 횟수를 줄이는 것이 중요한 문제이다.

이전 연구 현황:

피로 문제는 19세기 중반에 기술적 문제로 부각되었다. 1950년 Peterson과 1954년 Timoshenko는 두 편의 역사적 논문에서 피로 문제의 발전을 검토했다. Timoshenko는 자신의 검토에서 응력 분포의 중요성을 논하고 노치 주변의 응력 집중을 강조했다. 그는 19세기 말 설계 엔지니어들이 그 중요성을 인식했으며, 20세기 초에 지식이 더욱 정제되었다고 언급했다.

연구 목적:

이 연구의 목적은 컴퓨터 지원 공학(CAE), 특히 유한 요소 해석(FEA)을 사용하여 알루미늄 합금 휠의 설계 및 개발 시간을 단축하는 것이다. 정적 및 피로 해석을 통해 휠의 응력 분포, 변형, 피로 수명, 안전 계수 및 손상을 예측함으로써, 물리적 테스트 횟수를 줄이고 개발 초기 단계에서 설계를 최적화하여 고강도 및 경량화를 달성하는 것을 목표로 한다.

핵심 연구:

본 연구는 CATIA로 설계된 A356.2 알루미늄 합금 휠 모델을 ANSYS를 사용하여 방사형 하중 조건에서 분석하는 데 중점을 둔다. 10절점 사면체 요소를 사용한 유한 요소 모델링, 정적 하중 조건에서의 응력 및 변형 분석, 그리고 A356.2 재료의 S-N 곡선을 기반으로 한 피로 수명, 안전 계수, 손상 예측이 핵심 연구 내용이다. 이 시뮬레이션 결과를 통해 FEA 기반의 피로 수명 예측 방법론의 타당성을 검증하고자 한다.

5. 연구 방법론

연구 설계:

본 연구는 시뮬레이션 기반의 분석 연구로 설계되었다. 3D CAD 모델링, 유한 요소 모델링, 정적 구조 해석, 피로 해석의 단계를 순차적으로 수행하여 알루미늄 휠의 기계적 거동을 평가했다.

데이터 수집 및 분석 방법:

- 모델링: CATIA V5를 사용하여 휠의 3차원 모델을 생성했다.

- 해석 소프트웨어: ANSYS Workbench를 사용하여 유한 요소 메시 생성, 경계 조건 설정, 정적 및 피로 해석을 수행했다.

- 재료 물성: A356.2 알루미늄 합금의 기계적 물성(Table 1)과 피로 특성 데이터(S-N 곡선, Table 2)를 해석에 입력했다.

- 분석: 정적 해석을 통해 총 변형, 전단 응력, 등가 응력을 계산하고, 피로 해석 도구를 사용하여 수명, 안전 계수, 손상을 분석했다.

연구 주제 및 범위:

이 연구는 17인치 직경, 6인치 폭의 A356.2 알루미늄 합금 휠에 가해지는 방사형 하중(Radial Load) 조건에 국한된다. 분석은 정적 조건 하에서 수행되었으며, 피로 해석은 완전 역전(fully reversed) 하중을 가정하여 S-N 곡선 접근법을 사용했다.

6. 주요 결과:

주요 결과:

- 휠의 최대 총 변형은 0.2833mm, 최소 변형은 허브 부분에서 0.031478mm로 나타났다.

- 합금 휠의 최대 전단 응력은 48.195 MPa, 최소 전단 응력은 허브에서 -48.241 MPa였다.

- 등가 응력은 최대 163.97 MPa, 최소 0.038 MPa로 계산되었다.

- 휠의 최대 피로 수명은 1,766,700 사이클이며, 최소 수명은 휠 스포크의 단면 영역에서 165,330 사이클로 예측되었다.

- 휠의 손상은 휠 스포크의 단면 영역에서 높게 나타났으며, 이는 해당 부위가 피로에 가장 취약함을 시사한다.

그림 이름 목록:

- Figure 1. 2D Diagram of aluminum wheel

- Figure 2. 3D Model of Aluminum alloy wheel

- Figure 3. Meshing of alloy wheel

- Figure 4. [No caption provided in OCR, likely related to Table 2 data]

- Figure 5. Alternating Stress vs Cycle

- Figure 6. Constant amplitude fully reversed

- Figure 7. Life & Load

7. 결론:

유한 요소 해석은 테스트 조건을 시뮬레이션하여 합금 휠의 응력 분포, 피로 수명, 안전성 및 손상을 분석하기 위해 수행되었다. 주기적인 하중을 받는 정적 해석을 시뮬레이션하여 합금 휠의 피로 수명을 예측하는 S-N 곡선 접근법은 실험 결과와 수렴하는 것으로 나타났다. 광범위한 파라메트릭 연구를 수행하여 피로 수명 및 방사형 하중에 대한 안전 계수가 제안되었다. 제안된 안전 계수는 방사형 피로 하중을 받는 유사한 구조 부품의 신뢰성 있는 피로 수명 예측을 위해 제조업체/설계자에게 유용할 것이다. ANSYS를 사용하여 합금 휠에서 발생하는 총 변형과 응력을 결정했다.

8. 참고 문헌:

- [1] S.K. Biswas, W.A. Knight, Perform design for closed die forging: experimental basis for computer aided design, Int. J. Mach. Tool Des.Res. 15 (1975) 179–193.

- [2] Akgerman, T. Altan, Recent developments in computer-aided design of forging process, SME Technical Paper, 1972, pp. 72–110.

- [3] P. Perzyna, Fundamental problems in viscoplasticity, Adv. Appl.Mech. 9 (1966) 243.

- [4] N. Cristescu, Dynamic Plasticity, North-Holland, Amsterdam, 1967, pp. 577–579.

- [5] N. Rebelo, S. Kobayashi, A coupled analysis of viscoplastic deformation and heat transfer-I: theoretical considerations, Int. J.Mech. Sci. 22 (1980) 699-705.

- [6] N. Rebelo, S. Kobayashi, A coupled analysis of viscoplastic deformation and heat transfer-II: applications, Int. J. Mech. Sci. 22 (1980) 707–718.

- [7] S.I. Oh, G.D. Lahoti, T. Altan, ALPID-a general purpose FEM program for metal forming, in: Proceedings of NAMRC IX, State College, Pennsylvania, 1981.

- [8] Y.C. Yu, Hot workability of aluminum alloy, KOSEF Report, 1985, pp. 20–32.

- [9] T. Lyman, Metals Handbook, Vol. 1, Properties and Selection of Metals, American Society for Metals, Ohio, 1961, pp. 54–55.

전문가 Q&A: 자주 묻는 질문에 대한 답변

[Create 5-7 insightful questions a technical expert might ask, with answers drawn directly from the paper.]

Q1: 이 연구에서 A356.2 알루미늄 합금을 선택한 특별한 이유가 있나요?

A1: 논문에서는 A356.2 합금을 저압 다이캐스팅 공정을 통해 알루미늄 합금 휠을 생산하는 데 사용되는 재료로 소개하고 있습니다. 이 합금은 주조성이 뛰어나고 기계적 특성이 우수하여, 복잡한 형상의 고품질 휠을 대량 생산하는 데 적합한 최첨단 기술에 사용되는 대표적인 재료이기 때문에 이 연구의 분석 대상으로 선정되었습니다.

Q2: Figure 7의 'Life & Load' 그래프는 무엇을 의미하며, 설계에 어떻게 활용될 수 있나요?

A2: Figure 7은 휠에 가해지는 하중의 크기(Loading History)에 따라 예측되는 피로 수명(Available Life)을 보여줍니다. 하중이 증가할수록 수명이 기하급수적으로 감소하는 것을 명확히 보여주며, 이는 설계자가 특정 목표 수명을 달성하기 위해 허용 가능한 최대 응력 수준을 결정하는 데 중요한 기준으로 활용될 수 있습니다. 예를 들어, 특정 수명 사이클을 보장해야 할 경우, 이 그래프를 통해 해당 수명을 만족시키는 설계 응력의 상한선을 설정할 수 있습니다.

Q3: 해석에 사용된 10절점 사면체 요소(10-node tetrahedron element)가 중요한 이유는 무엇인가요?

A3: 논문에 따르면, 이 요소는 휠의 유한 요소 이상화(finite element idealization)를 위해 사용되었습니다. 휠과 같이 곡면이 많고 형상이 복잡한 3D 모델의 경우, 10절점 사면체와 같은 고차 요소를 사용하면 형상을 더 정확하게 표현하고 응력 구배가 심한 영역에서도 더 정밀한 해석 결과를 얻을 수 있습니다. 이는 신뢰성 있는 응력 및 피로 수명 예측을 위한 필수적인 단계입니다.

Q4: 시뮬레이션에서 하중 조건은 어떻게 실제 주행 환경을 반영했나요?

A4: 시뮬레이션은 휠이 차량에 장착된 상태를 모사했습니다. PCD와 허브 부분을 모든 자유도에 대해 구속하여 볼트로 고정된 상태를 재현했고, 타이어를 통해 노면으로부터 전달되는 수직 하중을 림 전체에 균일한 압력(2.8653 MPa)을 가하는 방식으로 '방사형 하중'을 구현했습니다. 이는 표준화된 휠 내구성 테스트 중 하나인 방사형 피로 시험 조건을 시뮬레이션한 것입니다.

Q5: 피로 손상이 주로 '스포크의 단면 영역'에서 높게 나타난다는 결과가 설계자에게 주는 시사점은 무엇인가요?

A5: 이 결과는 휠 스포크와 림이 만나는 접합부가 구조적으로 가장 취약한 지점임을 의미합니다. 반복적인 하중으로 인해 이 부분에 응력이 집중되어 피로 균열이 시작될 가능성이 가장 높습니다. 따라서 설계자는 이 부위의 필렛 반경을 최적화하거나, 단면 형상을 변경하여 응력 집중을 완화하는 설계를 통해 휠 전체의 내구성과 수명을 크게 향상시킬 수 있습니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 복잡하고 시간이 많이 소요되는 알루미늄 휠 개발 과정에서 알루미늄 휠 피로 해석 시뮬레이션이 얼마나 강력한 도구가 될 수 있는지를 명확히 보여주었습니다. FEA와 S-N 곡선을 결합한 접근법을 통해, 설계 초기 단계에서부터 제품의 내구성을 정량적으로 예측하고 취약부를 파악하여 최적의 설계를 도출할 수 있습니다. 이는 물리적 테스트를 최소화하여 개발 비용과 시간을 획기적으로 절감하고, 동시에 더 가볍고 안전한 제품을 시장에 선보일 수 있는 길을 열어줍니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[N. Satyanarayana & Ch.Sambaiah]"가 작성한 논문 "[Fatigue Analysis of Aluminum Alloy Wheel Under Radial Load]"를 기반으로 한 요약 및 분석 자료입니다.

- 출처: International Journal of Mechanical and Industrial Engineering (IJMIE), ISSN No. 2231-6477, Vol-2, Issue-1, 2012

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.