동적 빔 진동 레이저 용접: 알루미늄 다이캐스팅 부품의 기공 결함을 해결하는 새로운 열쇠

이 기술 요약은 [Stephan Börner 외 다수]가 저술하여 [Lasers in Manufacturing Conference 2023]에 발표한 학술 논문 "[Enhanced process understanding for laser welding of copper and aluminum alloys with dynamic beam oscillation]"을 기반으로 합니다. CASTMAN의 기술 전문가들이 분석하고 요약했습니다.

키워드

- 주요 키워드: 알루미늄 다이캐스팅 용접

- 보조 키워드: 동적 빔 진동, 레이저 용접, 기공 감소, e-모빌리티 부품, 구리 용접, 확장된 키홀

Executive Summary

- 도전 과제: e-모빌리티 애플리케이션에 필수적인 구리 및 알루미늄 합금(특히 알루미늄 다이캐스팅) 용접 시 발생하는 블로우아웃, 스패터, 기공과 같은 고질적인 품질 문제를 해결해야 합니다.

- 연구 방법: 고속 X-ray 이미징 및 비디오 촬영을 통해 동적 빔 진동 레이저 용접 공정을 심층 분석하고, 빔 경로 속도(beam path speed)가 용접 품질에 미치는 영향을 정량적으로 평가했습니다.

- 핵심 돌파구: 빔 경로 속도를 30~100 m/min 범위로 정밀하게 제어할 때 용접 공정이 안정화되고 기공 형성이 현저히 감소하며, 특히 알루미늄 다이캐스팅 용접 시 '확장된 키홀(expanded keyhole)' 현상을 통해 가스 배출을 촉진하여 결함을 줄일 수 있음을 발견했습니다.

- 핵심 결론: 동적 빔 진동 기술과 핵심 파라미터인 빔 경로 속도의 최적화는 알루미늄 다이캐스팅과 같이 용접이 까다로운 소재의 품질과 신뢰성을 획기적으로 향상시킬 수 있는 실용적인 솔루션입니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

e-모빌리티로의 전환이 가속화되면서 구리, 알루미늄과 같은 소재를 효율적이고 안정적으로 접합하는 기술의 중요성이 그 어느 때보다 커지고 있습니다. 특히 알루미늄 다이캐스팅 부품은 경량화와 복잡한 형상 구현에 유리하지만, 내부에 잔류하는 가스로 인해 용접 시 블로우아웃이나 기공과 같은 결함이 발생하기 쉬운 고질적인 문제를 안고 있습니다.

기존의 정적인 레이저 용접 방식으로는 이러한 불안정한 현상을 제어하기 어려워 생산성과 품질 확보에 한계가 있었습니다. 그림 1(a)에서 볼 수 있듯, 일반적인 용접 방식은 심각한 결함을 유발합니다. 따라서 스패터와 기공을 최소화하고 일관된 고품질 용접부를 구현할 수 있는 혁신적인 접합 기술이 절실히 요구되는 상황입니다.

연구 접근법: 방법론 분석

본 연구팀은 이러한 문제를 해결하기 위해 '동적 빔 진동(dynamic beam oscillation)' 용접 기술에 주목했습니다. 연구에는 최대 5000W 출력의 단일 모드 파이버 레이저와 최대 4000Hz의 진동 주파수를 구현할 수 있는 갈바노메트릭 스캐닝 옵틱(welDYNA, Scanlab)이 사용되었습니다. 초점 직경은 약 37µm로 설정되었습니다.

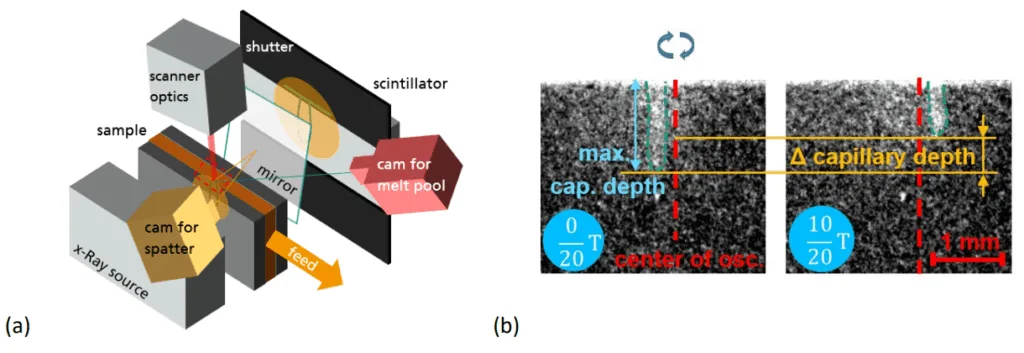

핵심적인 분석을 위해 최대 10kHz의 수집 속도를 가진 X-ray 이미징 시스템을 도입하여 용접 중 증기 캐필러리(vapor capillary)와 용융 풀(melt pool) 내부의 동적 거동을 직접 관찰했습니다. 또한, 고속 카메라를 이용해 스패터 발생과 용융물 분출 현상을 포착하고, 용접 후에는 금속 조직 분석을 통해 용입 깊이, 비드 폭, 기공과 같은 내부 품질을 정량적으로 평가했습니다.

연구팀은 레이저 출력, 용접 속도, 진동 주파수 및 진폭 등 다양한 파라미터를 체계적으로 변경하며(표 1 참조) 각 조건이 용접 품질에 미치는 영향을 심층적으로 분석했습니다.

핵심 돌파구: 주요 발견 및 데이터

발견 1: 용접 품질을 결정하는 최적의 '빔 경로 속도' 구간 발견

연구의 가장 중요한 발견은 용접 품질이 '빔 경로 속도(beam path speed)'에 직접적으로 좌우된다는 점입니다. 빔 경로 속도는 용접 속도와 레이저 빔의 진동 속도를 결합한 값입니다.

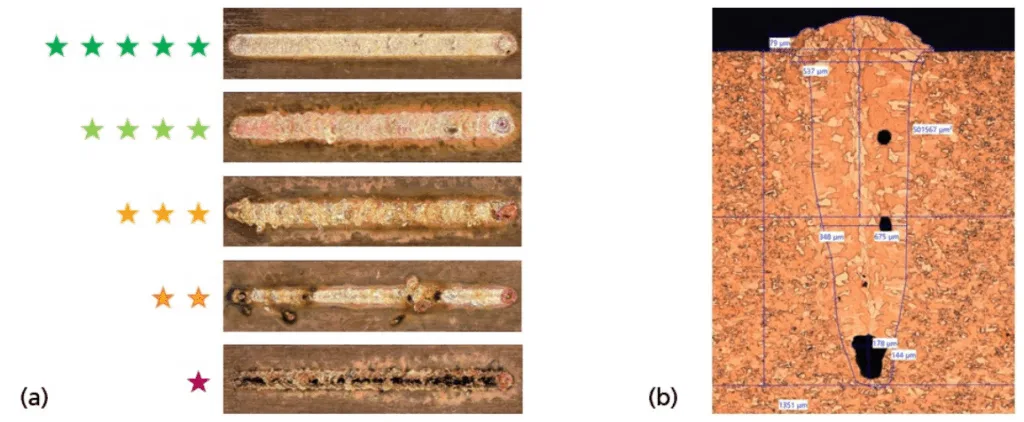

그림 4는 빔 경로 속도에 따른 용접 품질 평가 결과를 명확하게 보여줍니다. - 최적 구간 (30 ~ 100 m/min): 이 속도 범위에서 용접 공정은 매우 안정화되었으며, 스패터와 기공 형성이 현저히 감소하여 별 3개(양호)에서 별 5개(매우 우수)에 이르는 고품질 용접부를 얻을 수 있었습니다. 이는 더 높은 빔 경로 속도에서 캐필러리가 안정화되기 때문으로 분석됩니다. - 불안정 구간 (30 m/min 미만): 빔 경로 속도가 너무 낮으면 용융물 분출과 같은 불안정한 공정이 발생하고 빔 경로의 오버랩이 낮아져 품질이 저하되었습니다. - 품질 저하 구간 (200 m/min 초과): 속도가 과도하게 높으면 레이저와 소재 간의 상호작용 시간이 짧아져 용접이 아닌 절단과 유사한 현상이 발생하며 용융물 분출이 증가해 품질이 급격히 나빠졌습니다.

이 결과는 단순히 진동을 가하는 것을 넘어, 최적의 빔 경로 속도를 찾아 제어하는 것이 고품질 용접의 핵심임을 시사합니다.

발견 2: 알루미늄 다이캐스팅의 기공 문제를 해결하는 '확장된 키홀' 효과

본 연구의 발견은 용접이 까다로운 알루미늄 다이캐스팅 소재에 적용했을 때 더욱 빛을 발했습니다. 싱크로트론 X-ray 촬영을 통해 공정 중 내부 현상을 관찰한 결과, 빔 경로 속도가 핵심적인 역할을 하는 것을 확인했습니다.

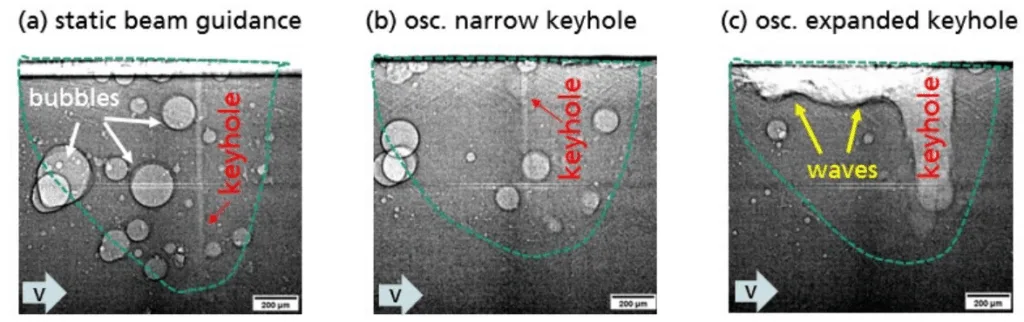

그림 8은 세 가지 다른 용접 조건을 비교합니다. - (a) 정적 빔 가이던스: 기존 방식에서는 용융 풀 내부에 큰 기포가 형성되어 빠져나가지 못하고 그대로 응고하여 기공 결함이 되었습니다. - (b) 낮은 빔 경로 속도의 진동: 빔 진동을 적용했지만 빔 경로 속도가 낮을 경우, 키홀이 좁게 형성되어 기공 감소 효과가 제한적이었습니다. - (c) 높은 빔 경로 속도의 진동: 빔 경로 속도를 높이자 키홀이 눈에 띄게 넓어지는 '확장된 키홀(expanded keyhole)' 현상이 관찰되었습니다. 이 확장된 키홀은 용융 풀의 거동에 영향을 주어 파동을 만들고, 내부 기포들을 키홀 근처로 밀어내 쉽게 가스를 배출시켰습니다.

이 발견은 동적 빔 진동과 높은 빔 경로 속도를 통해 알루미늄 다이캐스팅의 고질적인 기공 문제를 근본적으로 해결할 수 있는 물리적 메커니즘을 명확히 보여줍니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 [진동 주파수 및 진폭]을 조정하여 빔 경로 속도를 30~100 m/min 범위 내로 제어하는 것이 [기공 및 스패터 결함을 줄이고 공정을 안정시키는] 데 기여할 수 있음을 시사합니다.

- 품질 관리팀: 논문의 [그림 4] 데이터는 빔 경로 속도와 용접 품질 등급 간의 직접적인 상관관계를 보여주므로, 새로운 공정 관리 기준이나 품질 검사 기준을 수립하는 데 활용될 수 있습니다. [그림 8]은 [높은 빔 경로 속도]가 [기공 감소]에 미치는 영향을 시각적으로 증명하므로, 품질 목표 설정에 중요한 근거가 됩니다.

- 설계 엔지니어: 이 연구 결과는 [동적 빔 진동 용접] 공법이 알루미늄 다이캐스팅 부품의 접합 신뢰성을 크게 향상시킬 수 있음을 보여줍니다. 이는 초기 설계 단계에서 용접부의 품질 확보를 고려한 설계를 가능하게 합니다.

논문 상세 정보

[Enhanced process understanding for laser welding of copper and aluminum alloys with dynamic beam oscillation]

1. 개요:

- 제목: Enhanced process understanding for laser welding of copper and aluminum alloys with dynamic beam oscillation

- 저자: Stephan Börnera,*, Dirk Dittrichª, Joseph Barrios Larrañagaª, Andreas Wetzigª, Michael Sawanniaᵇ, Eveline N. Reinheimerb, Andreas Heiderc, Reiner Ramsayerc

- 발표 연도: 2023

- 학회/저널: Lasers in Manufacturing Conference 2023

- 키워드: laser beam welding; copper; beam oscillation; beam path speed; expanded keyhole; X-ray

2. 초록:

자동차 애플리케이션의 전동화가 증가함에 따라 구리 및 알루미늄 합금에 대한 고품질의 효율적인 접합 공정이 요구됩니다. 동적 빔 진동은 단일 광학 설정을 통해 적응된 에너지 분배 가능성을 통해 구리 접합 애플리케이션(얇은 판에서 두꺼운 판까지)의 넓은 범위를 커버하기에 적합합니다. 그러나 용접 파라미터의 양이 크게 증가하여 영향 요인의 복잡성이 높아집니다. 블로우아웃, 스패터 및 기공 형성와 같은 기존의 접합 품질 한계를 극복하기 위해서는 더 깊은 공정 이해와 결정적인 공정 요인의 식별이 필요합니다. 따라서 X-ray 이미징, 고속 비디오 녹화를 통한 용접 공정에 대한 포괄적인 통찰력과 금속 조직 분석을 결합합니다. 본 논문에서는 빔 경로 속도가 공정 영역 및 용접 심 품질에 미치는 영향을 제시합니다. 또한, 알루미늄 다이캐스트와 같은 다른 용접하기 어려운 재료 및 애플리케이션에 대한 이전 가능성을 설명합니다.

3. 서론:

기후 변화에 대한 지속적인 노력 속에서 e-모빌리티와 같은 대체 추진 시스템은 더욱 개선되어야 하며 부품 제조 공정은 더 효율적으로 만들어져야 합니다. e-모빌리티에는 다양한 응용 분야와 광범위한 형상이 있습니다. 이러한 응용 분야를 위한 구리 및 알루미늄과 같은 재료의 양산 공정은 필수적입니다.

4. 연구 요약:

연구 주제 배경:

e-모빌리티 애플리케이션의 증가로 구리와 알루미늄의 고품질 접합 기술이 중요해졌습니다. 기존 용접 방식은 블로우아웃, 스패터, 기공 등의 문제로 안정성이 낮아 새로운 기술이 필요합니다.

이전 연구 현황:

515nm 또는 450nm 파장의 레이저 용접이나 레이저 출력 변조와 같은 접근법 외에, 동적 빔 진동이 안정적인 용접 공정을 가능하게 하는 효율적인 방법으로 제시되었습니다(Liebl et al., 2014 and Franco, 2017).

연구 목적:

본 연구의 목표는 동적 빔 진동 용접 시 빔 경로 속도(VB)가 용접 심 품질에 미치는 영향을 제시하는 것입니다. 이를 위해 X-ray 이미징, 고속 비디오 촬영, 금속 조직 분석을 결합하여 공정을 심층적으로 이해하고, 알루미늄 다이캐스팅과 같은 다른 난용접성 재료에 대한 적용 가능성을 탐구하고자 합니다.

핵심 연구:

레이저 출력, 용접 속도, 진동 주파수 및 진폭을 변화시키며 구리 용접 실험을 수행했습니다. X-ray 분석을 통해 캐필러리 동역학을 관찰하고, 금속 조직 분석을 통해 용접부의 내외부 품질을 5단계로 평가했습니다. 이를 통해 빔 경로 속도와 용접 품질 간의 상관관계를 규명하고, 특정 조건에서 발생하는 험핑(humping) 현상과 같은 공정 한계를 분석하고 해결책을 제시했습니다. 또한, 알루미늄 다이캐스팅 용접에 이 기술을 적용하여 기공 감소 효과를 입증했습니다.

5. 연구 방법론

연구 설계:

본 연구는 실험적 접근법을 사용하여 동적 빔 진동 파라미터가 구리 및 알루미늄 합금 용접 품질에 미치는 영향을 조사하도록 설계되었습니다. 주요 변수는 레이저 출력, 용접 속도, 진동 진폭 및 주파수이며, 이를 조합하여 최적의 공정 창을 도출하고자 했습니다.

데이터 수집 및 분석 방법:

- 공정 진단: X-ray 이미징(최대 10kHz)을 사용하여 증기 캐필러리의 형상과 동적 거동을 실시간으로 관찰했습니다. 고속 카메라는 용융 풀, 스패터, 용융물 분출 현상을 포착하는 데 사용되었습니다.

- 품질 평가: 용접 후, 현미경을 통해 용접 심의 외관을 5단계(별 1~5개)로 평가했습니다. 또한, 단면을 절단하여 금속 조직 분석을 통해 용입 깊이, 비드 폭, 기공, 균열 등 내부 결함을 DIN EN ISO 13919-2 및 DIN EN ISO 5817 표준에 따라 평가했습니다.

연구 주제 및 범위:

연구는 5000W 단일 모드 파이버 레이저와 갈바노메트릭 스캐닝 옵틱을 사용하여 Cu-OF(무산소동) 시편에 대한 비드 온 플레이트(bead on plate) 용접을 중심으로 수행되었습니다. 레이저 출력은 1000-3000W, 용접 속도는 1.5-6 m/min, 진동 진폭은 0.05-0.4 mm, 주파수는 250-4000 Hz 범위에서 실험이 진행되었습니다(표 1 참조). 또한, 연구 결과를 알루미늄 다이캐스팅 소재로 확장하여 적용 가능성을 검증했습니다.

6. 주요 결과:

주요 결과:

- 빔 경로 속도는 동적 빔 진동 용접의 품질을 결정하는 핵심 요소입니다.

- 30 m/min에서 100 m/min 사이의 빔 경로 속도에서 가장 안정적이고 고품질의 용접이 가능했습니다. 이 범위 밖에서는 공정 불안정성(낮은 속도) 또는 절단과 유사한 현상(높은 속도)으로 인해 품질이 저하되었습니다.

- 높은 빔 경로 속도는 알루미늄 다이캐스팅 용접 시 '확장된 키홀'을 형성하여, 용융 풀 내 기포의 가스 배출을 촉진하고 기공 결함을 효과적으로 감소시켰습니다.

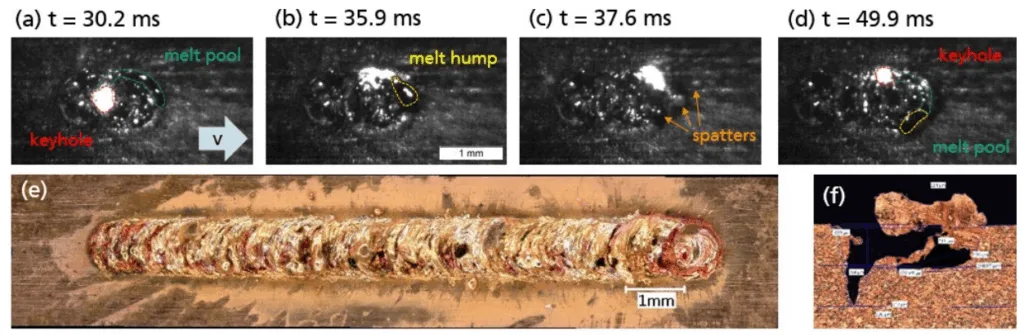

- 낮은 레이저 출력과 특정 진동 조건(예: 1000W, 1.5m/min, 진폭 0.4mm, 주파수 500Hz)에서는 험핑(humping) 현상이 발생할 수 있으며, 이는 진동 진폭이나 주파수(빔 경로 속도) 조정을 통해 해결할 수 있습니다.

그림 이름 목록:

- Fig. 1. Comparison of copper weld seam surfaces for same energy per unit length with (a) typical failures during static beam guidance; (b) unsuitable oscillation parameters; (c) adapted oscillation parameters

- Fig. 2. (a) Schematic experimental setup for welding trials with dynamic beam oscillation welding of copper at the X-ray laboratory of IFSW in Stuttgart, Germany; (b) Cumulated X-ray images from two different positions during an oscillation period T.

- Fig. 3. (a) Characteristic seam appearance for five star quality assessment; (b) cross section of a bead on plate welding with measurements of weld seam geometry and welding defects like pores

- Fig. 4. Influence of the beam path speed on the resulting weld seam quality for different energy per unit length for dynamic beam oscillation welding of copper

- Fig. 5. (a) Maximum capillary depth and its maximum capillary depth difference during one period with circular beam oscillation as a function of amplitude and; (b) frequency. Determined from X-ray images. Qualitatively, the number of spatters and pores is also plotted. Green = less spatters and red = many spatters and pores. For Cu-OF at a welding speed of 5 m/min and a laser power of 2000W.

- Fig. 6. (a-d) Sequence of humping phenomena during beam oscillation welding of copper; (e) surface of weld seam; (f) cross section

- Fig. 7. Possible solutions to avoid humping phenomena during dynamic beam oscillation welding of copper – high speed recording of melt pool, picture of seam surface and cross section for (a) reduction of process interaction zone/amplitude and (b) reduction of beam path speed/frequency

- Fig. 8. Synchrotron X-ray recordings for different beam bath speeds and keyhole shapes during aluminum die cast welding (a) static beam guidance; (b) oscillated narrow keyhole with low beam path speed; (c) oscillated expanded keyhole due to high beam path speed

7. 결론:

고품질의 구리 부품 접합은 e-모빌리티 애플리케이션의 효율성을 높이는 핵심 요소입니다. 동적 빔 진동은 에너지 분포를 조절하여 용접 품질을 향상시킬 수 있으며, 단일 광학 설정으로 다양한 용접 깊이를 구현할 수 있습니다. 본 논문에서는 진동 파라미터가 용접 품질에 미치는 영향을 분석했으며, 빔 경로 속도가 주요 인자임을 확인했습니다. 공정 한계에 대한 분석을 통해 원인을 해결하고 공정 창을 넓힐 수 있었습니다. 이러한 발견은 알루미늄 합금과 같은 다른 재료로 이전될 수 있으며, 3D 빔 진동 및 기타 빔 성형 기술로의 확장은 미래의 흥미로운 연구 주제가 될 것입니다.

8. 참고 문헌:

- Börner, S., Dittrich, D., Mohlau, P., Leyens, C., García-Moreno, F., Kamm, P., Neu, T., Schlepütz, C., 2021. In situ observation with x-ray for tentative exploration of laser beam welding processes for aluminum-based alloys. Journal of Laser Applications. 33. 012026. 10.2351/7.0000315.

- Dittrich, D., Börner, S., Liebscher, J., Standfuß, J., Jahn, A., 2018. Laserstrahlschweißen hochreflektierender Werkstoffe – neue Möglichkeiten mit 515 nm im Leistungsbereich bis 1 kW, DVS Berichte, Band: 344, ISBN: 978-3-96144-036-8

- Dittrich, D., Jahn, A., Standfuss, J., Beyer, E., 2017. Laser beam welding of atmosphere aluminium die cast material using high frequency beam oscillation and brilliant beam sources, J. Laser Appl. 29, 022425

- Franco, D.F., 2017. Wobbling laser beam welding of copper. Dissertation, Universidade Nova de Lisboa

- Heider, A., 2018. Erweitern der Prozessgrenzen beim Laserstrahlschweißen von Kupfer mit Einschweißtiefen zwischen 1 mm und 10 mm, Dissertation, Universität Stuttgart, ISBN 978-3-8316-4738-5

- Heider, A.; Stritt, P., Heß, A.; Weber, R., Graf, T., 2011. Process Stabilization at welding Copper by Laser Power Modulation, In: Physics Procedia 12, p. 81-87

- Liebl, S., Wiedenmann, R., Ganser, A., Schmitz, P., Zaeh, M.F., 2014. Laser Welding of Copper Using Multi Mode Fiber Lasers at Near Infrared Wavelength. Physics Procedia 56, p.591-600

- Mahrle, A., Beyer, E., 2007. Modeling and simulation of the energy deposition in laser beam welding with oscillatory beam deflection. 26th International Congress on Applications of Lasers and Electro-Optics, ICALEO 2007 - Congress Proceedings. 10.2351/1.5061037.

- Musiol, J. D., 2015. Remote-Laserstrahl-Abtragschneiden, Dissertation, Technische Universität München, ISBN 978-3-8316-4523-7

- Pricking, S., Dold, E., Kaiser, E., Klausmann, K., Zaske, S., Brockmann, R., 2019. High-performance welding of copper with green multi-kW continuous wave disk lasers. 28. 10.1117/12.2509925.

- N.N., 2021. Electron and laser-beam welded joints - Requirements and recommendations on quality levels for imperfections - Part 2: Aluminium, magnesium and their alloys and pure copper (ISO 13919-2:2021); German version EN ISO 13919-2:2021

- N.N., 2014. Welding - Fusion-welded joints in steel, nickel, titanium and their alloys (beam welding excluded) - Quality levels for imperfections (ISO 5817:2014); German version EN ISO 5817:2014

- Reinheimer, E. N., Weber, R., Graf T, 2022. Influence of the capillary geometry on the weld seam quality during high-speed laser welding. Procedia CIRP 111, p. 431-434

- Zediker, M., Fritz, R., Finuf, M., Pelaprat, JM, 2019. Stable keyhole welding of 1 mm thick copper with a 600 W blue laser system. Journal of Laser Applications. 31. 022404. 10.2351/1.5096092.

전문가 Q&A: 자주 묻는 질문

Q1: 이 연구에서 핵심 진단 도구로 X-ray 이미징을 선택한 이유는 무엇입니까?

A1: 일반 고속 카메라는 용융 풀 표면 현상만 관찰할 수 있지만, X-ray 이미징은 용접부 내부에서 일어나는 증기 캐필러리(키홀)의 동적인 변화와 기포의 형성 및 거동을 직접 관찰할 수 있기 때문입니다. 이를 통해 논문에서 제시된 '확장된 키홀' 효과와 같이 기공이 감소하는 근본적인 메커니즘을 규명할 수 있었고, 이는 실질적인 공정 최적화에 중요한 통찰력을 제공합니다.

Q2: 그림 4에서 빔 경로 속도의 최적 구간(30-100 m/min)이 나타나는 물리적 이유는 무엇입니까?

A2: 이 구간을 벗어났을 때 품질이 저하되는 이유는 두 가지입니다. 30 m/min 미만의 낮은 속도에서는 용융물 분출과 같은 공정 불안정성이 증가하고 빔 경로의 중첩(overlap)이 부족해 균일한 용접이 어렵습니다. 반면, 200 m/min를 초과하는 매우 높은 속도에서는 레이저와 소재의 상호작용 시간이 너무 짧아져 용접이 아닌 원격 레이저 절단과 유사한 현상이 발생하며, 이로 인해 용융물 분출이 심해져 품질이 저하됩니다.

Q3: 알루미늄 다이캐스팅 용접 시 '확장된 키홀'이 기공 감소에 구체적으로 어떻게 기여합니까?

A3: 그림 8(c)에서 볼 수 있듯이, 높은 빔 경로 속도로 인한 '확장된 키홀'은 용융 풀의 유동에 직접적인 영향을 미칩니다. 넓어진 키홀은 용융 풀에 파동을 일으키고, 이 파동이 소재 내부에 갇혀 있던 가스 기포들을 키홀 벽 쪽으로 밀어냅니다. 키홀은 외부로 열려 있는 통로이므로, 기포들이 이곳을 통해 쉽게 빠져나갈 수 있게 되어 최종적으로 용접부에 남는 기공의 양을 획기적으로 줄일 수 있습니다.

Q4: 논문에서 언급된 '험핑(humping) 현상'은 무엇이며, 어떻게 방지할 수 있습니까?

A4: 험핑 현상은 그림 6에서처럼, 좁고 긴 용융 풀에서 빠른 유속으로 인해 용융 금속이 뒤쪽으로 밀려 올라가 '혹(hump)'처럼 솟아오르는 현상입니다. 이 혹에 레이저 빔이 다시 상호작용하면서 용융물이 튀는(ejection) 등 불안정한 상태가 반복됩니다. 논문(그림 7)에서는 두 가지 해결책을 제시합니다. 첫째, 진동 진폭을 줄여 공정 상호작용 영역을 좁히는 방법과 둘째, 진동 주파수를 낮춰 빔 경로 속도를 감소시켜 용융 풀의 길이를 줄이는 방법입니다.

Q5: 이 연구는 원형 진동에 초점을 맞추었습니다. 연구 결과가 다른 형태의 진동 패턴(예: 인피니티, 선형)에도 적용될 수 있을까요?

A5: 논문은 원형 진동만을 다루었지만, 핵심 발견은 진동 패턴 자체가 아니라 '빔 경로 속도'라는 물리량에 집중되어 있습니다. 빔 경로 속도는 어떤 진동 패턴이든 계산할 수 있는 보편적인 파라미터입니다. 따라서 최적의 빔 경로 속도 구간을 찾아 공정을 안정화시킨다는 기본 원리는 다른 진동 패턴에도 적용될 가능성이 매우 높습니다. 다만, 패턴의 형태에 따라 최적의 속도 값은 달라질 수 있을 것입니다.

결론: 더 높은 품질과 생산성을 향한 길

구리 및 알루미늄 다이캐스팅 용접에서 발생하는 기공, 스패터와 같은 고질적인 문제는 e-모빌리티 부품의 신뢰성과 생산성을 저해하는 큰 걸림돌이었습니다. 본 논문은 동적 빔 진동 기술을 적용하고, '빔 경로 속도'라는 핵심 파라미터를 최적화함으로써 이러한 문제를 해결할 수 있는 명확한 과학적 근거와 실용적인 방향을 제시했습니다. 특히 높은 빔 경로 속도가 만들어내는 '확장된 키홀' 효과는 알루미늄 다이캐스팅의 기공 문제를 해결하는 혁신적인 접근법입니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[Stephan Börner 외 다수]"의 논문 "[Enhanced process understanding for laser welding of copper and aluminum alloys with dynamic beam oscillation]"을 기반으로 한 요약 및 분석 자료입니다.

- 출처: [Lasers in Manufacturing Conference 2023]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.