1. 개요:

- 제목: Benchmarking aluminium die casting operations (알루미늄 다이캐스팅 공정 벤치마킹)

- 저자: A. Tharumarajah

- 발행 연도: 2008

- 발행 학술지/학회: Resources, Conservation and Recycling 52 (2008) 1185-1189

- Keywords: Die casting, Aluminium, Benchmarking, Recycling, Environment (다이캐스팅, 알루미늄, 벤치마킹, 재활용, 환경)

2. 연구 배경:

- 세계 자동차 시장에서 알루미늄 다이캐스팅 부품에 대한 수요 증가로 호주 산업은 중요한 기회와 도전에 직면하고 있으며, 글로벌 플레이어로서의 입지를 강화하고자 노력하고 있습니다. 이러한 도전에 대응하기 위해 산업계는 비용 절감 및 온실가스(GHG) 배출량 감소를 목표로 전반적인 자원 효율성을 지속적으로 개선하고 있습니다. 특히 HPDC(High-Pressure Die Casting, 고압 다이캐스팅) 공정은 에너지와 물 소비량이 많고, 고가의 알루미늄 손실이 트리밍 폐기물 형태로 다량 발생할 수 있습니다.

- 기존 연구는 주로 비용, 납기, 품질 등 전통적인 결정 요인에 초점을 맞추었으나, 제조 과정에서 발생하는 환경 부담, 특히 GHG 배출량에 대한 우려가 증가하면서 GHG 배출량 감축의 필요성이 대두되었습니다.

- 이에 따라, 알루미늄 다이캐스팅 산업의 자원 흐름과 폐기물 발생량을 벤치마킹하고, 자원 효율성, 비용, GHG 영향 측면에서 현황을 평가하는 연구의 필요성이 제기되었습니다. 특히, 일반적으로 좋은 관행으로 여겨지는 사내 알루미늄 재활용이 자원 효율성, 비용, GHG 영향에 미치는 잠재적인 부정적 영향에 대한 심층적인 분석이 요구됩니다.

3. 연구 목적 및 연구 질문:

- 연구 목적: 본 연구는 호주 시장의 약 10%를 차지하는 대표적인 알루미늄 HPDC 시설을 대상으로 알루미늄 및 주요 운영 자원의 사용량을 벤치마킹하여, 자원 효율성, 비용, GHG 배출량 측면에서 현황을 평가하고 개선 영역을 발굴하는 것을 목적으로 합니다. 특히, 사내 알루미늄 재활용 흐름에 대한 심층 분석을 통해 숨겨진 비효율성을 밝히고 개선 방안을 제시하고자 합니다.

- 핵심 연구 질문:

- 알루미늄 HPDC 공정에서 자원(알루미늄, 물, 전기, 가스, 다이-윤활제)의 흐름과 폐기물 발생량은 어떻게 구성되는가?

- 사내 알루미늄 재활용 흐름은 자원 효율성, 비용, GHG 배출량에 어떤 영향을 미치는가?

- 알루미늄 HPDC 공정의 자원 효율성 및 환경 성능 개선을 위한 기술적, 시스템적 개선 방안은 무엇인가?

- 연구 가설: 본 논문에서는 명시적인 연구 가설을 제시하지 않았으나, 다음과 같은 가설을 암묵적으로 검증하고자 합니다.

- 사내 알루미늄 재활용은 겉으로는 자원 효율성을 높이는 것처럼 보이지만, 실제로는 공정 전반의 자원 효율성을 저해하고 비용 및 GHG 배출량을 증가시킬 수 있다.

- 알루미늄 HPDC 공정의 자원 효율성 및 환경 성능 개선을 위해서는 기술적인 개선뿐만 아니라, 교육 훈련, 유지 보수, 품질 보증, 현장 정보 및 관리 시스템과 같은 시스템적인 개선이 필요하다.

4. 연구 방법론:

- 연구 설계: 사례 연구 (Case Study). 호주 내 대표적인 알루미늄 HPDC 시설 1곳을 선정하여 심층 분석을 수행하였습니다.

- 데이터 수집 방법:

- 자료 흐름 분석 (Material Flow Analysis, MFA): HPDC 공정의 제품, 재활용, 폐기물 흐름을 모델링하고, 알루미늄 및 주요 운영 자원(물, 전기, 가스, 다이-윤활제)의 투입량과 산출량을 측정 및 추정하였습니다.

- 현장 데이터 수집: 2006년 4월부터 2007년 3월까지의 일일 생산 데이터 및 설계 데이터를 수집하여 분석에 활용하였습니다. 특히, 알루미늄 흐름은 부품 수준에서 추적하였으며, 전기 사용량은 공정별 또는 장비별 소비량으로 분류하여 데이터를 수집하였습니다.

- 비용 및 GHG 영향 계산: 직접 비용, 추가 비용, GHG 영향 등을 계산하기 위해 데이터 분석을 수행하였습니다.

- 분석 방법:

- 자원 효율성 지표 계산: 1차 통과 재료 효율성 (1st pass material efficiency), 운영 재료 효율성 (operational material efficiency), 자원 비용 효율성 (resource cost efficiency) 등의 지표를 계산하여 자원 사용 효율성을 평가하였습니다.

- 비용 분석: 알루미늄 폐기물 관련 비용을 추가 비용 (added cost of waste)과 폐기물 처리 및 운송 비용 (cost of handling and transport of waste)으로 구분하여 분석하고, 제조 비용 대비 폐기물 관련 비용의 비율을 산출하였습니다.

- GHG 영향 평가: 알루미늄 생산 및 운영 자원 사용으로 인한 GHG 배출량을 계산하고, 각 자원의 GHG 배출 기여도를 분석하였습니다.

- 연구 대상 및 범위:

- 연구 대상: 호주 내 대표적인 알루미늄 HPDC 시설 1곳 (호주 시장의 약 10% 점유율). 다양한 톤수의 HPDC 기계 (800T x 5, 1250T x 4, 2250T x 2, 2500T x 2) 보유.

- 연구 범위: 알루미늄 (ADC12 합금) 및 주요 운영 자원 (물, 전기, 가스, 다이-윤활제)의 HPDC 공정 투입부터 제품 출하까지의 전 과정. 사내 알루미늄 재활용 흐름을 중점적으로 분석.

5. 주요 연구 결과:

- 핵심 발견사항:

- 사내 알루미늄 재활용은 일반적으로 좋은 관행으로 여겨지지만, 실제로는 상당한 양의 숨겨진 알루미늄 손실을 발생시키고, 이는 비용 및 GHG 배출량 증가의 주요 원인이 될 수 있습니다.

- 1차 통과 재료 효율성은 93.87%로 높게 나타났지만, 사내 재활용을 포함한 운영 재료 효율성은 47.7%로 크게 감소하여, 공정 과정에서 상당한 양의 알루미늄 손실이 발생함을 시사합니다.

- 알루미늄 용융 손실, 공정 손실 (예열, 불량 발생 등), 수율 손실 (러너, 비스킷, 플래시 등) 등 다양한 형태의 알루미늄 손실이 발생하며, 특히 수율 손실이 가장 큰 비중을 차지합니다.

- 알루미늄 폐기물 관련 비용은 총 제조 비용의 44.1%에 달하며, 이 중 수율 손실 관련 비용이 29.5%로 가장 높고, 공정 손실 관련 비용이 13.1%를 차지합니다.

- GHG 배출량 측면에서도 알루미늄 손실이 큰 영향을 미치며, 총 GHG 배출량의 약 49%가 알루미늄 손실로 인해 발생합니다.

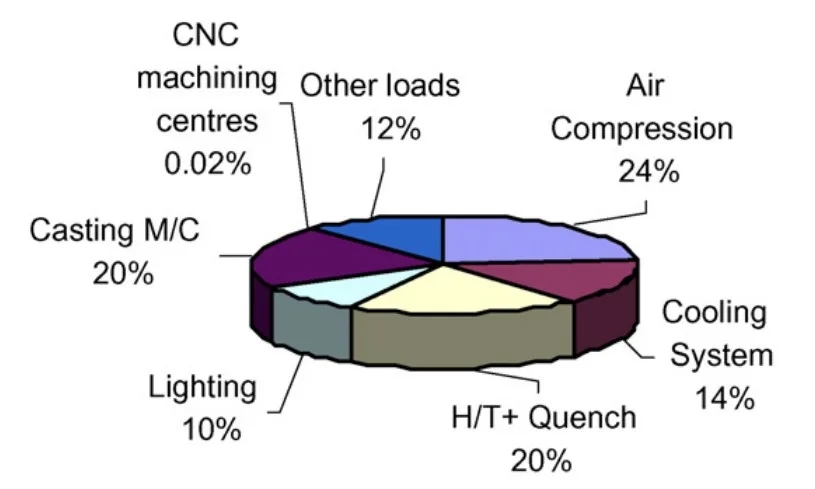

- 주요 운영 자원 중 전기와 물의 사용량이 높고, GHG 배출량 기여도 또한 높게 나타났습니다. 특히, 전기는 전체 GHG 배출량의 약 51%, 물은 약 37%를 차지합니다.

- 통계적/정성적 분석 결과:

- 1차 통과 재료 효율성: 93.87%

- 운영 재료 효율성: 47.7%

- 알루미늄 폐기물 관련 비용: 총 제조 비용의 44.1%

- 공정 손실: 13.1%

- 수율 손실: 29.5%

- 판매된 폐기물: 0.25%

- 추가 알루미늄 비용: 1.46%

- 알루미늄 손실로 인한 GHG 배출량: 총 GHG 배출량의 약 49%

- 운영 자원별 GHG 배출량 기여도:

- 전기: 약 51%

- 물: 약 37%

- 천연 가스 및 다이-윤활제: 미미한 수준

- 자원 사용 강도 (알루미늄 판매량 톤당):

- 전기: 1.54 kWh/톤

- 천연 가스: 0.02 MJ/톤

- 다이-윤활제: 0.01 L/톤

- 물: 4.32 L/톤

- 데이터 해석:

- 높은 1차 통과 재료 효율성에도 불구하고 낮은 운영 재료 효율성은 사내 재활용 과정에서 상당한 손실이 발생함을 의미합니다. 이는 겉으로 드러나지 않는 숨겨진 비효율성을 시사합니다.

- 알루미늄 폐기물 관련 비용이 제조 비용의 절반 가까이 차지하는 것은 알루미늄 손실 관리가 비용 절감에 매우 중요함을 강조합니다.

- GHG 배출량 분석 결과는 알루미늄 손실 저감 및 에너지 효율 향상을 통해 환경 영향을 크게 줄일 수 있음을 보여줍니다.

- Figure Name List:

- Fig. 1. Flow of aluminium and others through HPDC process. (HPDC 공정을 통한 알루미늄 및 기타 자원 흐름)

- Fig. 2. Electricity consumption by category of use. (용도별 전기 소비량)

- Fig. 3. Primary and secondary factors influencing part quality and shop-floor efficiency. (부품 품질 및 현장 효율성에 영향을 미치는 1차 및 2차 요인)

6. 결론 및 논의:

- 주요 결과 요약: 본 연구는 알루미늄 HPDC 공정의 자원 효율성, 비용, GHG 영향을 벤치마킹하여 사내 알루미늄 재활용의 숨겨진 비효율성을 밝혀냈습니다. 연구 결과, 사내 알루미늄 재활용은 상당한 양의 알루미늄 손실을 야기하며, 이는 비용 및 GHG 배출량 증가의 주요 원인이 될 수 있음을 확인했습니다. 특히, 수율 손실과 공정 손실이 알루미늄 손실의 주요 원인이며, 전기와 물과 같은 운영 자원의 사용량 또한 알루미늄 생산량에 크게 의존하는 것으로 나타났습니다.

- 연구의 학술적 의의: 본 연구는 MFA 기법을 활용하여 알루미늄 HPDC 공정의 자원 흐름을 상세하게 분석하고, 사내 재활용의 숨겨진 비효율성을 정량적으로 제시함으로써, 순환 경제 시스템의 효율성 평가에 대한 학문적 이해를 넓혔습니다. 또한, 자원 효율성 지표, 비용 분석, GHG 영향 평가를 통합적으로 수행하여, 다각적인 관점에서 제조 공정의 지속가능성을 평가하는 방법론을 제시했습니다.

- 실무적 시사점:

- 알루미늄 HPDC 산업은 사내 알루미늄 재활용의 효율성을 재검토하고, 알루미늄 손실 저감을 위한 노력을 강화해야 합니다. 특히, 수율 손실과 공정 손실을 줄이기 위한 기술적, 운영적 개선 방안을 모색해야 합니다.

- 에너지 효율 향상 및 물 사용량 절감을 통해 비용 절감 및 GHG 배출량 감축 효과를 동시에 달성할 수 있습니다.

- 기술적인 개선뿐만 아니라, 작업자 교육 훈련, 유지 보수, 품질 보증 시스템 강화, 현장 정보 관리 시스템 구축 등 시스템적인 개선 노력이 중요합니다.

- 연구의 한계점:

- 단일 사례 연구라는 점에서 연구 결과를 일반화하는 데 한계가 있습니다. 향후 다양한 HPDC 시설을 대상으로 연구 범위를 확대할 필요가 있습니다.

- 연구 대상 자원은 알루미늄 및 주요 운영 자원으로 제한되었습니다. 향후 다이캐스팅 공정에 사용되는 다양한 화학 물질 및 기타 자원을 포함하여 연구 범위를 확장할 필요가 있습니다.

- GHG 배출량 평가는 본 연구에서 고려한 운영 자원에 한정되었습니다. 알루미늄 생산 전 과정 및 폐기물 처리 과정에서 발생하는 GHG 배출량을 포함하는 전과정 평가 (Life Cycle Assessment, LCA) 연구가 필요합니다.

7. 향후 후속 연구:

- 다양한 규모와 기술 수준의 HPDC 시설을 대상으로 벤치마킹 연구를 확대하여, 산업 전반의 자원 효율성 현황을 파악하고, 시설 유형별 최적의 개선 전략을 도출하는 연구가 필요합니다.

- ATM (Advanced Thixotropic Metallurgy, 첨단 틱소트로피 야금)과 같은 새로운 다이캐스팅 기술이 자원 효율성 및 환경 성능에 미치는 영향을 평가하고, 기존 HPDC 공정과의 비교 분석을 통해 기술 도입의 타당성을 검토하는 연구가 필요합니다.

- 작업자 교육 훈련, 현장 정보 관리 시스템, 품질 보증 시스템 등 시스템적인 개선 방안이 자원 효율성 향상에 미치는 효과를 정량적으로 분석하고, 최적의 시스템 구축 방안을 제시하는 연구가 필요합니다.

- 알루미늄 HPDC 제품의 LCA 연구를 수행하여, 제품의 전 생애주기 관점에서 환경 영향을 평가하고, 지속가능성을 향상시키기 위한 방안을 모색하는 연구가 필요합니다.

8. 참고문헌:

- Brunner PH, Rechberger H. Practical handbook of material flow analysis. Boca Raton: Lewis Publishers; 2004.

- Gunesegaram D, Givord M, O'Donnell RG, Finnin BR. ATM high pressure die casting and its benefits. In: Proceedings of the 111th NADCA metalcasting congress; 2007.

- Ramakrishnan S, Tharumarajah A, Koltun P, Roberts MJ. Eco-efficient light-metals component manufacturing. In: Proceedings of the first international light metal technology conference; 2003. p. 125-30.

- Sustainability Victoria, Resource efficiency measurement-guidance notes, http://www.sustainability.vic.gov.au/resources/documents/2-SV-Resource_Efficiency_guidance_notes1.doc, 21 January 2008.

- Tharumarajah A, Koltun P, Ramakrishnan S, Roberts M. Improving the environmental performance of aluminium die casting production. In: 9th international conference on manufacturing excellence (ICME 2003); 2003.

- Young K, Eisen P. New die casting technologies-markets and applications. In: Die casting 2000 conference; 2000.

9. Copyright:

본 자료는 A. Tharumarajah의 논문: Benchmarking aluminium die casting operations을 기반으로 작성되었습니다.

논문 출처: doi:10.1016/j.resconrec.2008.06.007

본 자료는 위 논문을 바탕으로 요약 작성되었으며, 상업적 목적으로 무단 사용이 금지됩니다.

Copyright © 2025 CASTMAN. All rights reserved.