본 소개 자료는 "IOP Publishing"에서 발행한 "Undercut feature recognition for core and cavity generation" 논문을 기반으로 합니다.

1. 개요:

- 제목: 코어 및 캐비티 생성을 위한 언더컷 형상 인식 (Undercut feature recognition for core and cavity generation)

- 저자: Mursyidah Md Yusof and Mohd Salman Abu Mansor

- 발행 연도: 2018

- 발행 학술지/학회: IOP Conference Series: Materials Science and Engineering (Volume 290, Article 012070)

- 키워드: 컴퓨터 지원 설계(Computer-aided design), 언더컷(undercut), 2단 금형(two-plate mould)

2. 초록:

코어와 캐비티는 사출 금형에서 최종 제품의 품질이 주로 좌우되는 중요한 구성 요소 중 하나입니다. 업계에서는 수년간의 경험과 기술을 바탕으로 금형 설계자들이 일반적으로 상용 CAD 소프트웨어를 사용하여 코어와 캐비티를 설계하며, 이는 시간이 많이 소요됩니다. 본 논문은 가능한 언더컷 형상을 감지하고 코어와 캐비티를 생성하는 알고리즘을 제안합니다. 두 가지 접근 방식이 제시됩니다: 에지 볼록성(edge convexity) 접근 방식과 면 연결성(face connectivity) 접근 방식입니다. 에지 볼록성 접근 방식은 언더컷 형상을 인식하는 데 사용되며, 면 연결성 접근 방식은 면을 상단 및 하단 영역으로 분할하는 데 사용됩니다.

3. 서론:

현재 플라스틱 사출 금형 산업에서 금형 설계 작업은 일반적으로 상용 CAD(Computer-Aided Design) 소프트웨어를 활용합니다. 이 소프트웨어를 운영하기 위해 설계 엔지니어는 경험, 지식 및 기술이 필요하며, 이는 설계자마다 작업 편차로 인해 설계 작업의 불일치를 초래할 수 있습니다. 또한, 제품 설계 구상부터 제조 사양까지 금형 설계에 상당한 시간이 소요되어 운영 비용이 증가하는 요인으로 작용합니다. 금형 설계는 최종 제품의 품질을 정의하고 제품 설계팀의 정보를 받아 평가 및 처리하여 제조 데이터를 제조 공정팀으로 전달하는 연결고리 역할을 하므로 매우 중요하고 필수적인 단계입니다. 일관된 품질 제공, 생산성 향상 및 설계 시간 단축을 지원하기 위해 금형 설계 프로세스를 자동화하고 개발하려는 많은 연구가 이루어졌습니다. 사출 성형 공정 내에서 언더컷 형상 인식은 설계 프로세스를 시작하는 기본적인 초기 단계입니다. 본 논문은 이전의 언더컷 형상 인식(예: 관통 구멍, 포켓)에 관한 연구를 기반으로 하며, 코어 및 캐비티 생성을 위한 새로운 알고리즘을 제안합니다.

4. 연구 요약:

연구 주제의 배경:

사출 금형용 코어 및 캐비티 부품 설계는 전통적으로 숙련된 설계자가 상용 CAD 시스템을 사용하여 수행합니다. 이 프로세스는 시간이 많이 걸리고 잠재적으로 일관성이 부족하여 플라스틱 사출 성형 산업 내 운영 효율성과 비용에 영향을 미치는 것으로 알려져 있습니다. 이러한 문제를 완화하기 위해 자동화가 요구됩니다.

기존 연구 현황:

언더컷 형상 인식 자동화에 대한 이전 연구에서는 다양한 방법론을 탐구했습니다. 여기에는 그래프 기반 인식[1], 다면체 면 인접 그래프 기법[2], 표면 가시성 분석[3], 형상 기반 접근법[4,5], 볼륨 기반 방법[6], 평면 투영 기법[7] 등이 포함됩니다.

연구 목적:

본 논문은 먼저 에지 볼록성(edge convexity) 접근 방식을 활용하여 잠재적 언더컷 형상을 인식하고, 이어서 면 연결성(face connectivity) 접근 방식을 통해 파트 면을 뚜렷한 상단 및 하단 영역으로 분할함으로써 코어 및 캐비티 형상을 생성할 수 있는 알고리즘을 제안하는 것을 목표로 합니다.

핵심 연구 내용:

본 연구의 핵심 요소는 2단 사출 금형의 언더컷 감지 및 코어/캐비티 생성을 자동화하도록 설계된 알고리즘의 개발 및 구현입니다. 이 알고리즘은 두 가지 주요 전략을 사용합니다: (1) 에지 볼록성 분석(Edge Convexity Analysis): 인접한 면 간의 기하학적 관계를 기반으로 잠재적 언더컷 형상과 관련된 에지를 식별합니다. (2) 면 연결성 분석(Face Connectivity Analysis): 3D 모델의 나머지 면을 지정된 파팅 방향(parting direction)을 기준으로 '상단' 및 '하단' 영역으로 분류하고 그룹화하며, 이는 코어 및 캐비티 블록을 정의하는 데 필수적입니다.

5. 연구 방법론

연구 설계:

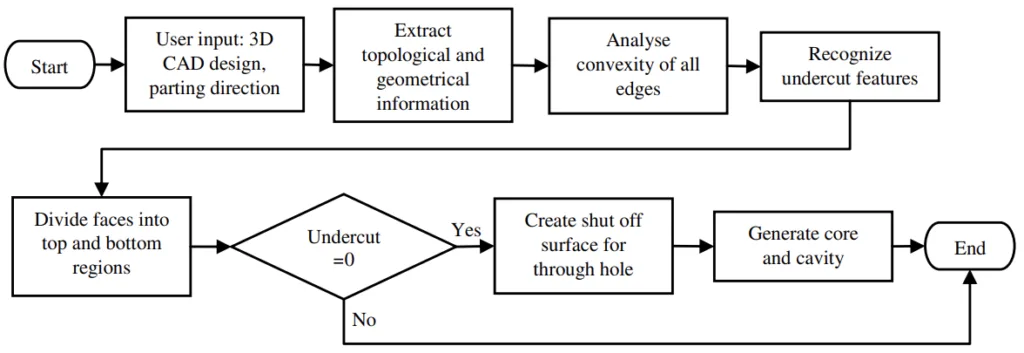

제안된 알고리즘은 그림 1에 도시된 바와 같이 구조화된 순서를 따릅니다. 사용자 입력(3D CAD 모델 및 파팅 방향)으로 시작하여 데이터 추출, 에지 볼록성 분석, 언더컷 형상 인식, 면의 상단/하단 영역 분할을 거쳐 코어 및 캐비티 생성(언더컷이 감지되지 않은 경우) 또는 시스템 종료(언더컷이 있는 경우)로 마무리됩니다. 알고리즘은 C++ 프로그래밍 언어, ACIS 기하학적 모델링 커널 및 솔리드 모델러 소프트웨어를 사용하여 구현되었습니다.

데이터 수집 및 분석 방법:

- 입력 (1단계): 사용자가 기존 3D CAD 파트 모델을 시스템에 입력하고 파팅 방향 벡터(Pd)를 지정합니다.

- 데이터 추출 (2단계): 시스템은 입력된 3D CAD 파트에서 위상(정점, 에지, 면) 및 기하학적 정보를 추출하고 모든 엔티티를 저장 데이터 배열에 저장합니다.

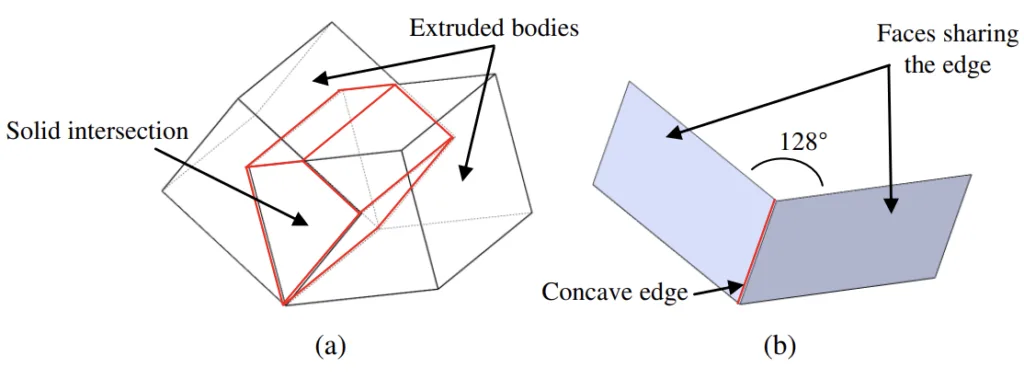

- 에지 볼록성 분석 (3단계): 저장된 모든 에지의 볼록성을 분석합니다. 에지의 볼록성은 에지를 공유하는 두 면에서 생성된 두 개의 돌출된 바디를 교차시켜 분석합니다. 에지를 공유하는 두 면은 각각의 면 법선을 따라 돌출되어 각 면에 대해 돌출된 바디를 생성합니다. 그런 다음 돌출된 바디를 교차시킵니다. 교차 결과가 솔리드 교차이면 에지는 그림 2 (a)와 같이 오목(concave) 에지입니다. 그러나 교차 결과가 NULL이면 에지는 볼록(convex) 에지입니다. 이 테스트는 에지를 공유하는 면 사이의 각도가 그림 2 (b)와 같이 180° 미만이어야 한다는 오목 에지 이론과 일치함이 입증되었습니다.

- 언더컷 인식 (4단계): 오목 에지를 공유하는 면들을 그룹화하여 면 영역을 만듭니다. 이 면 영역은 잠재적인 언더컷 영역입니다. 그런 다음 면 영역을 음의 파팅 방향과 양의 파팅 방향 모두를 따라 무한대로 돌출시킵니다. 돌출된 바디가 양방향에서 다른 면과 교차하면 해당 면 영역은 언더컷 형상으로 인식됩니다. 그러나 돌출된 바디가 한 방향으로만 교차하는 경우(예: 양의 파팅 방향으로만 교차), 해당 면 영역은 하단 영역에 속하는 것으로 간주되며 그 반대의 경우도 마찬가지입니다.

- 면 분할 (5단계): 어떤 영역에도 포함되지 않은 나머지 모든 면은 면 연결성 접근 방식을 사용하여 상단 또는 하단 영역으로 그룹화됩니다. 면이 다음 규칙을 준수하면 상단 영역으로 그룹화될 수 있습니다: (1) 양의 파팅 방향을 따라 추출될 때 면이 다른 면과 교차해서는 안 됩니다. (2) 면이 상단 영역의 어떤 면과도 에지를 공유해야 합니다. 이러한 규칙은 음의 파팅 방향을 사용하는 하단 영역과 유사합니다. 그러나 두 번째 규칙은 각 상단 및 하단 영역의 초기 면에 대해서는 면제됩니다.

- 언더컷 확인 (6단계): 시스템이 진행하려면 언더컷 수가 0보다 크지 않아야 합니다. 그렇지 않으면 시스템이 종료됩니다.

- 셧오프 서피스 생성 (7단계): 기존 관통 구멍에 대해 셧오프 서피스(Shut off surface)가 생성됩니다.

- 코어/캐비티 생성 (8단계): 최종적으로 코어와 캐비티가 생성됩니다 [8].

연구 주제 및 범위:

본 연구는 사출 성형을 위한 3D CAD 모델의 언더컷 형상 인식과 이후 2단 금형의 코어 및 캐비티 형상 생성에 구체적으로 초점을 맞춥니다. 범위는 에지 볼록성 및 면 연결성 접근 방식을 활용하여 구현된 알고리즘에 의해 정의됩니다. 이 연구는 사용자가 정의한 단일 파팅 방향을 가정하고 언더컷 형상이 있거나 없는 파트에 대한 알고리즘의 성능을 평가합니다.

6. 주요 결과:

주요 결과:

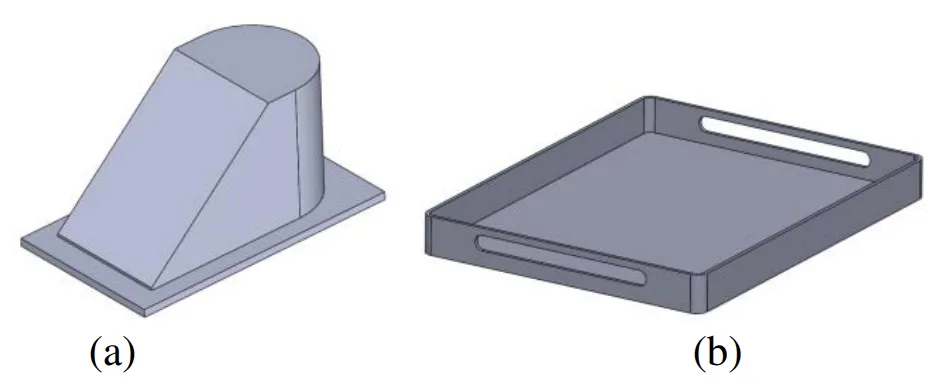

알고리즘은 그림 3에 표시된 파트 A와 파트 B라는 두 개의 서로 다른 3D CAD 입력을 사용하여 실행되었으며, 두 파트 모두 파팅 방향은 z축을 따라 설정되었습니다. 파트 A(치수: 길이 56mm x 너비 23mm x 높이 32mm, 17개 면)에는 언더컷 형상이 포함되지 않았습니다. 파트 B(치수: 길이 160mm x 너비 140mm x 높이 10mm, 29개 면)에는 언더컷 형상이 포함되었습니다.

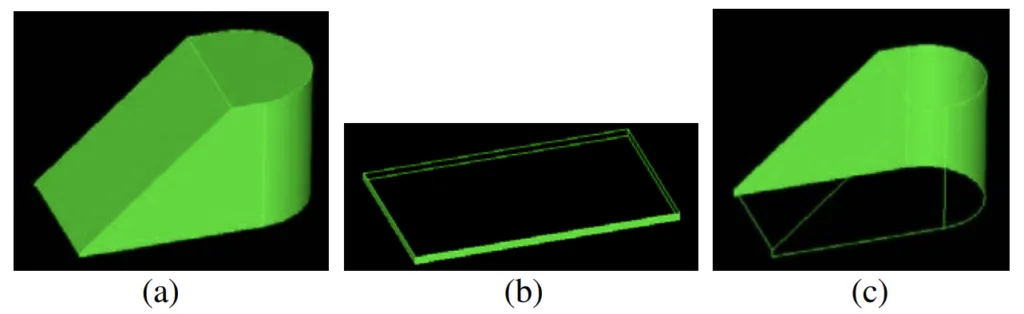

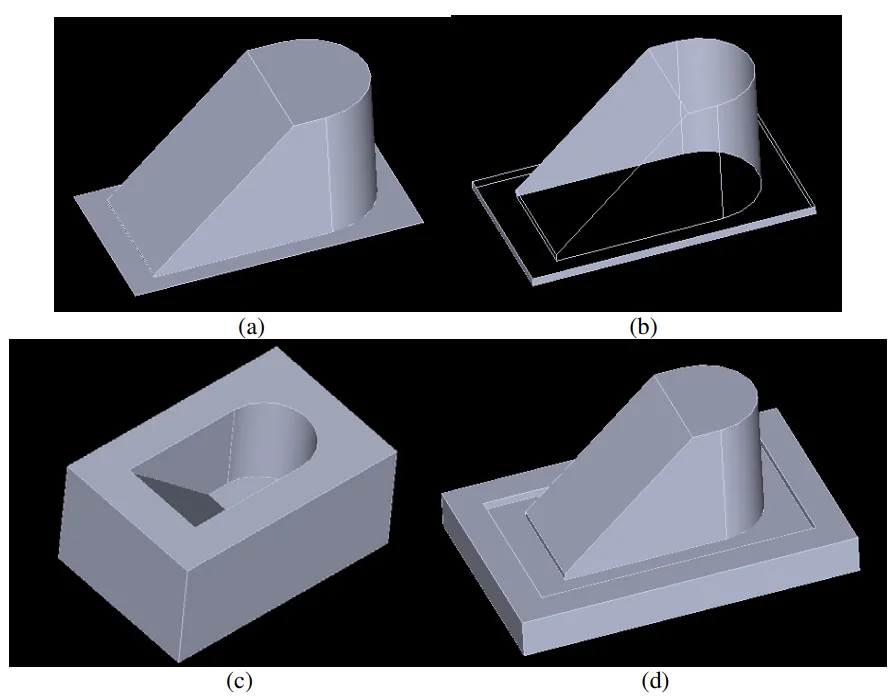

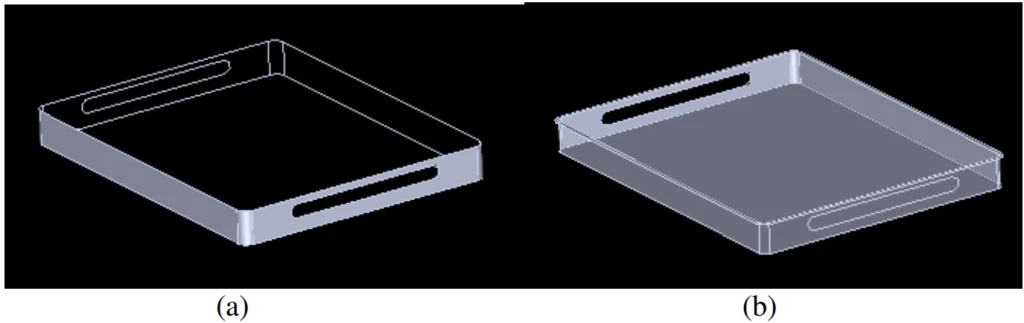

표 1은 파트 A와 파트 B의 선택된 면/에지에 대한 면 영역 및 에지 볼록성 분석 결과를 보여줍니다(볼록성/영역 코드: 상단=1, 하단=0, 없음=2, 오목=3, 볼록=4). 파트 A의 경우 분석 결과 언더컷 형상이 없는 것으로 정확하게 식별되었습니다. 결과적으로 알고리즘은 면을 상단(6개 면) 및 하단(5개 면) 영역으로 성공적으로 그룹화하고(그림 4) 해당 코어 및 캐비티를 생성했습니다(그림 6).

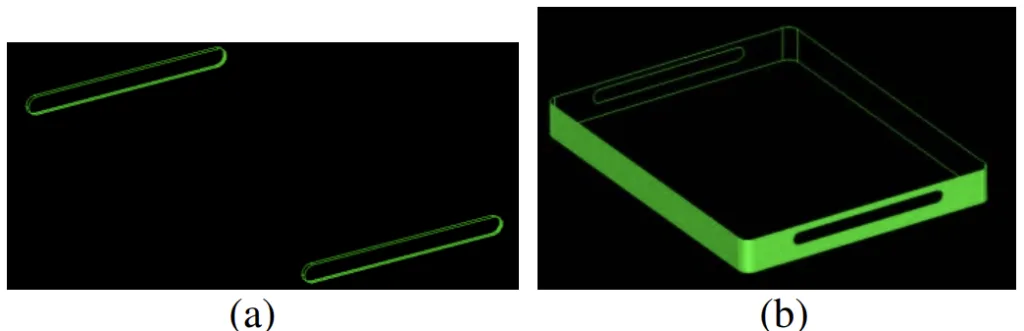

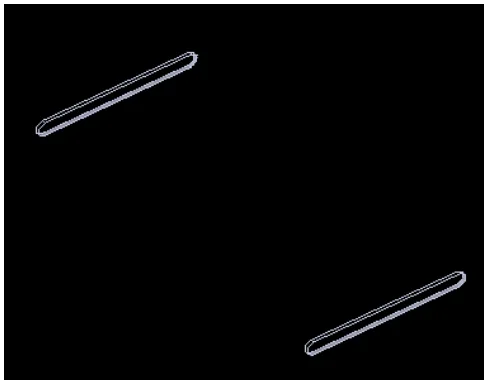

파트 B의 경우 알고리즘은 각각 4개의 면으로 구성된 두 개의 뚜렷한 언더컷 영역을 감지했습니다(그림 8, 그림 5(a)). 알고리즘 설계(6단계)에 따라 언더컷의 존재로 인해 코어 및 캐비티 형상 생성이 중단되었습니다. 그러나 시스템은 언더컷에 속하지 않는 상단 영역 면(9개 면)과 하단 영역 면(12개 면)을 정확하게 식별하고 그룹화했습니다(그림 7, 그림 5(b)).

파트 A의 계산 시간은 4.21초, 파트 B는 5.13초였습니다. 시간 차이는 처리해야 할 면 수가 더 많은 파트 B 때문입니다. 결과는 알고리즘이 에지 볼록성을 통해 언더컷을 인식하고 면 연결성을 사용하여 면을 자동으로 분할하는 능력을 보여줍니다.

그림 이름 목록:

- 그림 1. 제안된 알고리즘 순서도

- 그림 2. 오목 에지 (a) 두 돌출체의 교차 (b) 에지를 공유하는 면의 각도가 180° 미만

- 그림 3. 3D CAD 입력 (a) 파트 A (b) 파트 B

- 그림 4. 파트 A 면 영역 (a) 상부 영역 (b) 하부 영역 (c) 하부 영역

- 그림 5. 파트 B 면 영역 (a) 언더컷 영역 (b) 하부 영역

- 그림 6. 파트 A 출력 (a) 상부 영역 (b) 하부 영역 (c) 캐비티 (d) 코어

- 그림 7. 파트 B 출력 (a) 하부 영역 (b) 상부 영역

- 그림 8. 파트 B의 언더컷 형상

7. 결론:

제시된 결과와 출력은 에지 볼록성 접근 방식을 사용한 알고리즘이 언더컷 형상을 인식할 수 있었고, 연결성 접근 방식이 면을 상단 및 하단 영역으로 자동으로 분할할 수 있었음을 입증했습니다. 이 시스템은 언더컷이 없는 파트에 대해 코어와 캐비티를 생성할 수 있었으며, 언더컷이 있는 파트의 언더컷 형상을 감지하여 사용자가 파트 설계를 조정하고 언더컷을 제거하기 쉽게 만들었습니다.

두 파트에 소요된 계산 시간은 만족스러웠으며 상용 CAD 소프트웨어를 사용하는 것보다 확실히 빨랐습니다. 비록 이 시스템이 아직 견고하지 않고 현재로서는 한계가 있지만, 이 시스템의 확장 작업은 결국 설계 시간을 줄임으로써 금형 설계자의 생산성을 높이는 데 도움이 될 것입니다.

8. 참고문헌:

- [1] Shao J, Shen G. Research on graph-based recognition of undercut features from molded part. 2nd Int Conf Inf Sci Eng ICISE2010 - Proc 2010:1468–71. doi:10.1109/ICISE.2010.5689693.

- [2] Kumar N, Ranjan R, Tiwari MK. Recognition of undercut features and parting surface of moulded parts using polyhedron face adjacency graph. Int J Adv Manuf Technol 2006;34:47–55. doi:10.1007/s00170-006-0574-7.

- [3] Fu MW, Nee AYC, Fuh JYH. The application of surface visibility and moldability to parting line generation. CAD Comput Aided Des 2002;34:469–80. doi:10.1016/S0010-4485(01)00117-8.

- [4] Bok AY, Abu Mansor MS. Generative regular-freeform surface recognition for generating material removal volume from stock model. Comput Ind Eng 2013;64:162-78. doi:10.1016/j.cie.2012.08.013.

- [5] Zhou ZZZ, Gao SGS, Gu ZGZ, Shi JSJ. A feature-based approach to automatic injection mold generation. Proc Geom Model Process 2000 Theory Appl 2000. doi:10.1109/GMAP.2000.838238.

- [6] Yin, Z., Ding, H. & Xiong, Y., 2001. Virtual prototyping of mold design : geometric mouldability analysis for near-net-shape manufactured parts by feature recognition and geometric reasoning. CAD Computer Aided Design, 33, pp.137-154

- [7] Ran, J.Q. & Fu, M.W., 2010. Design of internal pins in injection mold CAD via the automatic recognition of undercut features. CAD Computer Aided Design, 42, pp.582-597

- [8] Md Yusof M, Abu Mansor MS. Core and Cavity Generation Using Slicing and Boolean-Based Algorithm. Appl Mech Mater 2015;761:175–9. doi:10.4028/www.scientific.net/AMM.761.175.

9. 저작권:

- 본 자료는 "Mursyidah Md Yusof and Mohd Salman Abu Mansor"의 논문입니다. "Undercut feature recognition for core and cavity generation"을 기반으로 합니다.

- 논문 출처: https://doi.org/10.1088/1757-899X/290/1/012070

본 자료는 상기 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.