본 논문 요약은 [Transactions of Materials Processing]에 발표된 [Development of a Housing Component for an Auto-compressor Using Vacuum Ladling Die Casting] 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: 진공 급탕식 다이캐스팅법을 이용한 자동차 콤프레서용 하우징 부품 개발 (Development of a Housing Component for an Auto-compressor Using Vacuum Ladling Die Casting)

- 저자: 이항수, 박정식 (H. S. Lee, J. S. Park)

- 발표년도: 2012년

- 발표 학술지/학회: 한국소성가공학회지 (Transactions of Materials Processing, Journal of the Korean Society for Technology of Plastics)

- 키워드: 진공급탕 (Vacuum Ladling), 콤프레서 하우징 (Compressor Housing), 고진공 (High Vacuum), 다이캐스팅 (Die Casting), 알루미늄 (Aluminium)

2. 연구 배경:

- 연구 주제의 사회/학문적 맥락: 자동차 산업에서는 특히 에어컨 콤프레서와 같이 고성능 부품에 대한 요구가 높습니다. 이러한 부품은 알루미늄으로 제작되는 경우가 많으며, 가혹한 작동 조건 하에서 냉매를 유지하기 위해 뛰어난 기밀성과 내압성이 필수적입니다. 다이캐스팅 부품에서 기공(porosity)을 최소화하는 것은 이러한 응용 분야에서 매우 중요합니다.

- 기존 연구의 한계: 기존의 다이캐스팅 방법은 본질적인 기공 문제로 인해 콤프레서 하우징에 대한 엄격한 품질 요구 사항을 충족하는 데 어려움을 겪습니다. 진공 다이캐스팅이 사용되지만, 표준 진공 수준(약 50mbar 또는 37.5mmHg)은 이러한 중요한 부품에 충분하지 않을 수 있습니다. 또한 멀티 캐비티 다이캐스팅에서 여러 캐비티에 걸쳐 일관된 품질을 보장하는 것은 어려운 문제입니다. 진공 급탕 다이캐스팅을 제품 개발에 적용한 연구는 부족한 실정입니다.

- 연구의 필요성: 본 연구는 고품질, 저기공 자동차 부품 생산을 위한 보다 발전된 다이캐스팅 방법의 필요성을 해결합니다. 본 연구는 진공 급탕을 활용한 고진공 다이캐스팅 시스템을 개발 및 평가하여 훨씬 더 높은 진공 수준(35mbar 또는 26.25mmHg 이하)을 달성하는 것을 목표로 합니다. 또한 부품 품질을 유지하면서 생산 효율성을 향상시키기 위해 멀티 캐비티 금형의 사용을 탐구합니다.

3. 연구 목적 및 연구 질문:

- 연구 목적: 본 연구의 주된 목적은 진공 급탕 방식의 고진공 주조 시스템을 구축하고 자동차 에어컨 콤프레서 하우징 생산에 적용하는 것입니다. 두 번째 목적은 이러한 부품의 생산 속도를 향상시키기 위해 멀티 캐비티 금형을 개발하는 것입니다.

- 주요 연구 질문:

- 진공 급탕 시스템은 기존 방식에 비해 다이캐스팅에서 더 높은 진공 수준을 효과적으로 달성할 수 있는가?

- 고진공 급탕 다이캐스팅을 적용하면 콤프레서 하우징의 기공률을 줄이고 전반적인 품질을 향상시킬 수 있는가?

- 멀티 캐비티 금형을 진공 급탕 다이캐스팅과 함께 사용하여 이러한 부품의 효율적인 대량 생산이 가능한가?

- 연구 가설:

- 진공 급탕 다이캐스팅은 기존 진공 다이캐스팅 시스템보다 더 높은 진공 수준을 달성할 수 있다.

- 진공 급탕을 통해 달성된 더 높은 진공 수준은 다이캐스팅된 콤프레서 하우징 내부의 기공률을 크게 감소시켜 품질을 향상시킬 것이다.

- 멀티 캐비티 금형은 진공 급탕 다이캐스팅과 성공적으로 통합되어 효율적이고 고품질의 대량 생산을 가능하게 할 것이다.

4. 연구 방법:

- 연구 설계: 본 연구는 진공 급탕 다이캐스팅 시스템의 개발 및 테스트를 중심으로 실험적 연구 접근 방식을 채택했습니다. 주조 설계를 최적화하기 위해 전산 유동 해석을 사용했습니다.

- 자료 수집 방법: 연구팀은 다음과 같은 여러 방법을 통해 데이터를 수집했습니다.

- 진공도 측정: 시스템 내 세 지점에서 진공도를 측정하여 진공 성능을 평가했습니다.

- 밀도 시험: 다이캐스팅 시편의 기공률을 정량화하기 위해 밀도 측정을 실시했습니다.

- X선 분석: X선 이미징을 사용하여 내부 기공률 및 결함 분포를 시각적으로 평가했습니다.

- 누설 시험: 콤프레서 하우징의 기밀성 및 내압성을 평가하기 위해 누설 시험을 수행했습니다.

- 분석 방법:

- 통계 분석: 통계적 방법을 사용하여 고진공 급탕 적용 여부에 따라 생산된 시편을 비교하여 밀도 시험 결과 및 기공률 데이터를 분석했습니다.

- 정성 분석: X선 이미지를 정성적으로 분석하여 내부 결함의 존재 및 특성을 평가했습니다. 누설 시험 결과를 평가하여 불량률을 확인했습니다.

- 유동 해석: Anycasting 소프트웨어를 사용하여 진공 유무에 따른 다이캐스팅 공정 중 용융 금속 흐름을 시뮬레이션하여 진공이 충전 특성에 미치는 영향을 파악했습니다.

- 연구 대상 및 범위: 본 연구는 자동차 에어컨 콤프레서용 알루미늄 합금 리어 헤드 하우징 개발에 초점을 맞췄습니다. 개발된 진공 급탕 시스템을 사용하여 시편 부품을 생산하기 위해 6 캐비티 다이캐스팅 금형을 설계 및 활용했습니다.

5. 주요 연구 결과:

- 주요 연구 결과: 본 연구에서는 17.8 mmHg 의 고진공 수준을 달성할 수 있는 진공 급탕 다이캐스팅 시스템을 성공적으로 개발했습니다. 유동 해석 결과 진공 급탕 중 충전 속도가 비진공 시스템보다 빠른 것으로 나타났습니다. 본 연구는 내부 기공률의 현저한 감소를 입증했으며, 고진공 급탕 시스템은 비진공 다이캐스팅에 비해 기공률을 57.8% 까지 감소시켰습니다. 누설 시험 결과 진공 급탕을 사용하여 생산된 부품의 불량률은 0.17% 로 낮게 나타났습니다.

- 통계적/정성적 분석 결과:

- 밀도 시험: 고진공 급탕으로 생산된 시편의 평균 밀도는 2.64g/cm³ 으로, 비진공으로 주조된 시편의 밀도 2.55g/cm³ 보다 눈에 띄게 향상되었습니다.

- 기체 함량: 다이캐스팅된 알루미늄 합금 내 기체 함량은 비진공 시편의 2.32cc/100g 에서 고진공 급탕 시 0.98cc/100g 으로 감소하여 57.8% 감소했습니다.

- 기공 크기: 평균 기공 크기는 비진공 시편의 1.023mm 에서 진공 급탕 시 0.156mm 로 크게 감소했습니다.

- 누설 시험 (NG 비율): 누설 시험에서 불량(NG) 비율은 고진공을 적용하지 않고 생산된 부품의 0.6% 에서 고진공 급탕을 적용한 부품의 0.17% 로 감소했습니다.

- 데이터 해석: 결과는 고진공 급탕 시스템이 기공률을 효과적으로 감소시키고 다이캐스팅된 알루미늄 콤프레서 하우징의 품질을 향상시키는 것을 분명히 보여줍니다. 향상된 밀도, 감소된 기체 함량 및 기공 크기, 그리고 누설 시험에서 낮은 불량률은 모두 진공 급탕 다이캐스팅 방법의 우수한 성능을 나타냅니다.

- 그림 목록:

- Fig. 1 에어컨 콤프레서 부품 (Components of a air-conditioning compressor)

- Fig. 2 리어 헤드 하우징 해석 모델 (Analysis model of a rear head housing)

- Fig. 3 고진공 다이캐스팅 유동 해석 (Flow analysis of high vacuum die-casting)

- Fig. 4 금형 캐비티 충전 해석 결과 (Analysis results of filling die cavity)

- Fig. 5 유동 해석의 캐비티 단면도 (Cavity view of flow analysis)

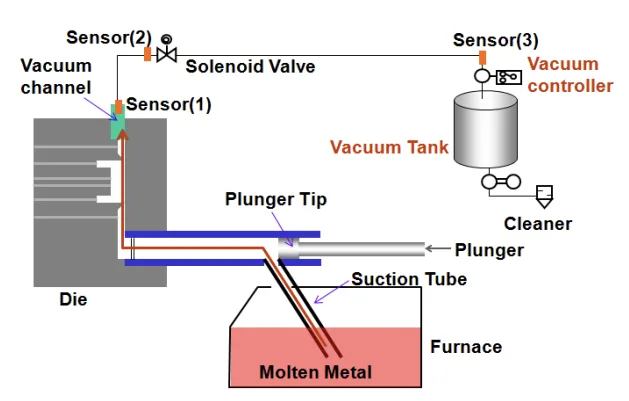

- Fig. 6 진공 급탕을 이용한 다이캐스팅 시스템 (Die-casting system with vacuum ladling)

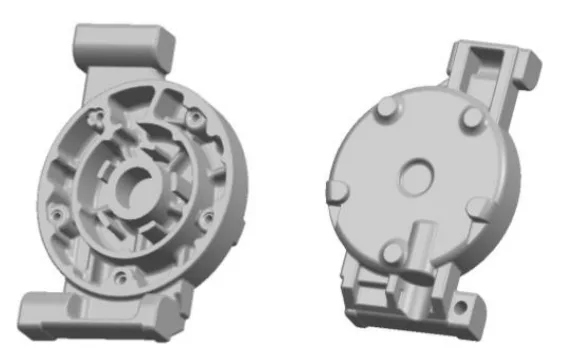

- Fig. 7 시편의 실험 모델 (Experimental model of the sample product)

- Fig. 8 리어 헤드 하우징의 다이캐스팅 전체 모습 (Die-casting full shot of rear head housing)

- Fig. 9 리어 헤드 하우징의 X-ray 사진 (X-ray photos of rear head housing)

- Fig. 10 리어 헤드 하우징 표면의 누설 (Leak on the surface of rear head housing)

6. 결론 및 논의:

- 주요 결과 요약: 본 연구에서는 17.8 mmHg 의 고진공 수준을 달성하는 진공 급탕 다이캐스팅 시스템을 성공적으로 개발 및 구현했습니다. 이 시스템은 6 캐비티 금형을 사용하여 자동차 콤프레서 하우징 생산에 적용되었습니다. 결과는 다이캐스팅 부품의 기공률 감소, 불량률 감소, 밀도 및 기밀성 향상을 입증했습니다.

- 연구의 학문적 의의: 본 연구는 다이캐스팅에서 고진공 수준을 달성하는 데 있어 진공 급탕의 효과에 대한 귀중한 경험적 증거를 제공합니다. 다이캐스팅된 알루미늄 부품의 기공률 감소 및 품질 개선 측면에서 이 접근 방식의 이점을 정량화합니다.

- 연구의 실제적 의의: 본 연구 결과는 다이캐스팅 산업, 특히 높은 내압 저항성이 요구되는 고성능 알루미늄 부품 제조에 중요한 실제적 의미를 갖습니다. 진공 급탕 다이캐스팅은 자동차 콤프레서 하우징과 같은 부품 생산에 유용한 공정임이 입증되었습니다. 멀티 캐비티 금형의 성공적인 구현은 대량 생산의 필요성을 해결함으로써 실제적 가치를 더욱 향상시킵니다.

- 연구의 한계: 본 논문은 상당한 개선을 입증했지만 특정 알루미늄 합금 및 콤프레서 하우징 설계에 주로 초점을 맞추고 있습니다. 이러한 결과의 다른 알루미늄 합금, 부품 형상 및 다이캐스팅 응용 분야로의 일반화 가능성은 추가 조사가 필요할 수 있습니다.

7. 향후 후속 연구:

- 후속 연구 방향: 향후 연구에서는 다양한 합금 및 부품 복잡성에 대해 진공 급탕 공정 매개변수를 최적화하는 데 집중할 수 있습니다. 이 방법으로 생산된 부품의 장기적인 신뢰성 및 성능에 대한 추가 탐구가 유익할 것입니다.

- 추가 탐구가 필요한 영역: 추가 탐구가 필요한 영역에는 산업 구현을 위한 진공 급탕 다이캐스팅의 포괄적인 비용 효율성 분석, 그리고 이 기술을 더 넓은 범위의 다이캐스팅 부품 및 합금 시스템에 적용하는 것이 포함됩니다.

8. 참고 문헌:

- [1] K. Y. Kim, 2007, New Diecasting Trend, J. Kor. Foundry Soc., Vol. 27, No. 7, pp. 81~90.

- [2] N. Nishi, 2005, New Development of Aluminium Diecating Technology, J. Jpn. Foundry Eng. Soc., Vol. 76, No. 4, pp. 226~271.

- [3] E. S. Kim, 2005, Die Casting Process Design for Gear Housing of Automobile Transmission by Using MAGMAsoft, Trans. Mater. Process., Vol. 14, No. 2, pp. 112~120.

- [4] D. Kim, I. H. Choo, Y. S. Lee, S. W. Kim, 2010, Internal Defect Minimization of Die Cast Impeller Blade Using Taguchi's Design of Experiment, Trans. Mater. Process., Vol. 19, No. 3, pp. 173~178.

- [5] J. H. Park, C. W. Jang, S. K. Kim, S. H. Han, Y. K. Seo, C. G. Kang, J. H. Lee, 2005, Proc. Kor. Soc. Tech. Plast. Spring Conf.(C. G. Kang), Kor. Soc. Tech. Plast., Seoul, Korea, pp. 415~418.

- [6] S. J. Kim, S. E. Park, I. H. So, 2005, Proc. Kor. Soc. Tech. Plast. Spring Conf.(C. G. Kang), Kor. Soc. Tech. Plast., Seoul, Korea, p. 344.

- [7] E, K, Jeon, J, Y, Park, E, M, Park, 2007, Application Trend of Aluminum castings in Automotive Component, J. Kor. Foundry Soc., Vol. 27, No. 21, pp. 20~23.

- [8] K. Takao, 2009, Die Casting Technology for Welding Application, J. Jpn. Foundry Eng. Soc., Vol. 81, No. 5, pp. 249~253.

- [9] B. Andresen, 2005, Diecasting Engineering, Marcel Dekker, New York, USA, pp. 33~42.

- [10] K, Y, Kim, S, M, Lee, 1995, Determination of Gas Content in Aluminium Alloy Melt, J. Kor. Foundry Soc., Vol. 14, No. 3, pp. 205~211.

9. 저작권:

- 본 자료는 이항수, 박정식 님의 논문 [진공 급탕식 다이캐스팅법을 이용한 자동차 콤프레서용 하우징 부품 개발]을 기반으로 작성되었습니다.

- 논문 출처: http://dx.doi.org/10.5228/KSTP.2012.21.3.195

본 자료는 위에 제시된 논문을 요약한 것으로, 상업적 목적의 무단 사용을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.