본 소개 내용은 [ARCHIVES of FOUNDRY ENGINEERING]에서 발행한 ["Experimental-Numerical Model of the Initiation and Propagation of Cracks in Die Inserts"] 의 연구 내용입니다.

1. 개요:

- 제목: Experimental-Numerical Model of the Initiation and Propagation of Cracks in Die Inserts (다이 인서트에서 균열의 시작 및 전파에 대한 실험-수치 모델)

- 저자: J. Piekło, M. Maj, St. Pysz

- 출판 연도: 2013

- 출판 저널/학회: ARCHIVES of FOUNDRY ENGINEERING, Volume 13, Special Issue 1/2013

- 키워드: (논문에 명시적인 키워드가 없으므로, 주어진 지침에 따라 이 섹션은 생략해야 합니다.)

2. 초록 / 서론

본 논문에 제시된 연구의 목적은 다이 인서트의 수명을 예측하기 위한 실험적-수치적 모델을 개발하는 것이었다. 이 목적을 위해 FEM을 사용하여 다이캐스팅 머신의 안정적인 작동 주기 동안 인서트의 온도 및 응력장을 결정했다. 인서트가 만들어지는 WCL 강철에 대한 연구에는 피로 시험과 파괴 역학 범위의 시험이 포함되었다. 얻어진 결과로부터 다이캐스팅 머신 작동 사이클 수와 인서트 작업 표면에 형성된 균열의 전파 속도 사이의 관계를 도출했다.

3. 연구 배경:

연구 주제 배경:

다이캐스팅 공정용 다이에 설치된 인서트는 금속 주입, 다이 개방 및 보호 코팅 분무의 연속적으로 수행되는 작업으로 인해 주기적으로 변화하는 열 및 기계적 하중 조건에서 작동한다.

기존 연구 현황:

열 균열, 응력 유발 균열 및 파쇄는 분류될 수 있다. 열 균열은 평평한 표면에 형성된다. 응력 유발 균열은 응력 집중 영역에 나타난다. 파쇄는 다이 표면에서 분리되는 취성 침전물의 결과로 형성된다.

연구 필요성:

(이는 다이 인서트 수명 예측이라는 맥락 안에서 암시적으로 언급되지만, 어떤 문장도 이 점을 직접적으로 다루지 않는다. 규칙에 따라 이 점을 종합할 수 없다.)

4. 연구 목적 및 연구 질문:

연구 목적:

다이 인서트의 수명을 예측하기 위한 실험적-수치적 모델 개발.

핵심 연구:

- 다이캐스팅 머신의 안정적인 작동 주기 동안 인서트의 온도 및 응력장 결정.

- 피로 시험 및 파괴 역학 범위의 시험.

- 다이캐스팅 머신 작동 사이클 수와 인서트 작업 표면에 형성된 균열의 전파 속도 사이의 관계 도출.

5. 연구 방법론

연구 설계:

실험-수치 모델링.

데이터 수집 방법:

- 이젝터 내부 및 인서트와 다이 캐비티 사이에 드릴로 뚫은 구멍에 열전대 배치.

- AK 11 합금에 대한 시험 수행.

- 매개변수에는 주입 온도(680°C), 사이클 시간, 잠금력(150T), 금속 압력(70MPa) 포함.

분석 방법:

- 유한 요소법(FEM)을 사용하여 온도 및 응력장 결정.

- 두 가지 수치 모델 사용: 온도 모델과 응력 모델.

- 축소 적분을 사용한 비선형 요소 사용.

- Morrow 피로 수명 방정식 및 Paris 방정식 사용.

연구 대상 및 범위:

- WCL 강철 다이 인서트.

- 다이캐스팅 머신의 안정적인 작동 주기.

6. 주요 연구 결과:

핵심 연구 결과:

- 응력 및 온도 분석을 기반으로 인서트를 세 영역(A, B, C)으로 구분.

- A 영역(표면에서 5mm 깊이)은 가장 큰 온도 변화(260°C - 670°C)와 열 응력의 부호 변화를 경험. 열 피로가 이 영역 파괴의 주요 원인.

- B 영역(5mm에서 25mm 깊이)은 높고 변화하는 값을 갖는 압축 응력을 가짐. 주기적 크리프가 금속 강도에 영향을 미치는 것으로 가정.

- C 영역(25mm 깊이 이상)은 200MPa를 초과하지 않는 압축 응력을 가짐. 단조 크리프가 고온 강도를 제어하는 것으로 가정.

- Morrow 방정식(실험적으로 결정된 상수 포함)을 사용하여 균열 시작까지의 사이클 수 예측(약 60,000 사이클).

- 균열 전파 속도는 Paris 방정식으로부터 예측되었으며, 상수 m = 2.88 및 C = 7.9 * 10-12가 실험적으로 결정되었다.

- 순간 균열 길이에 따른 함수로 ΔK가 표현 된 Paris 방정식 : da/dN = 1.25 * 10^(-4) * a.

제시된 데이터 분석:

- Table 1: 다양한 균열 길이에 대해 수치적으로 계산된 사이클과 실험적으로 측정된 사이클 간의 비교. 계산된 값과 측정된 값의 차이는 "크지 않다"고 언급.

그림 목록:

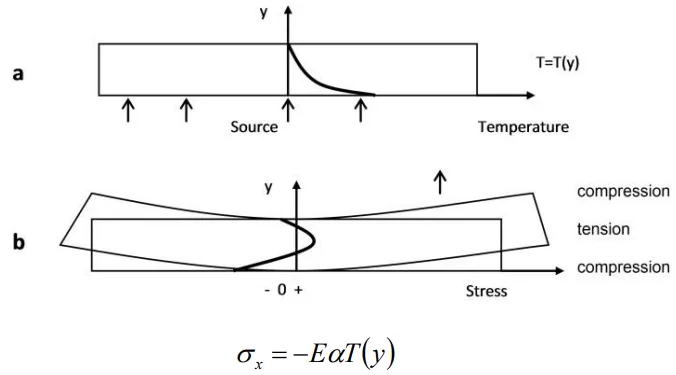

- Fig.1 a-d. 일방적으로 가열된 빔의 다양한 응력 상태

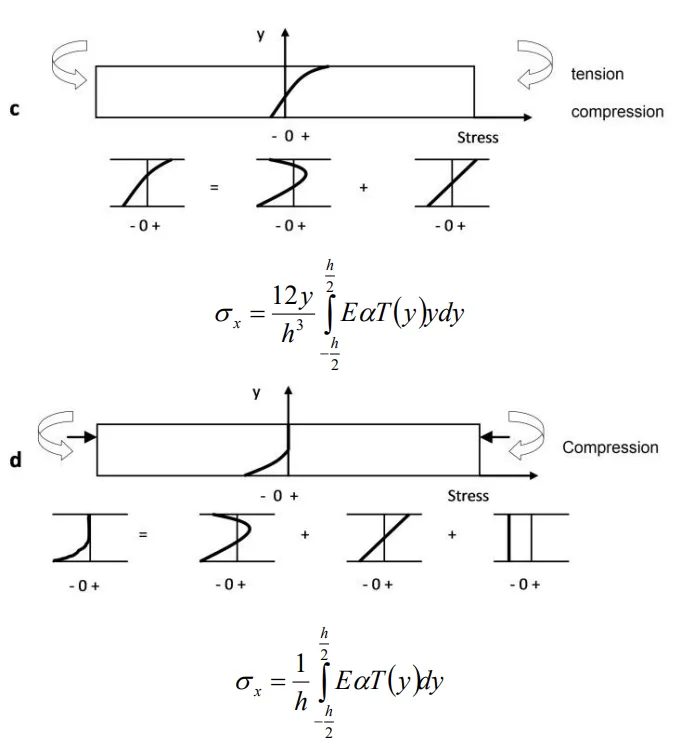

- Fig. 2 다이 인서트의 CAD 모델

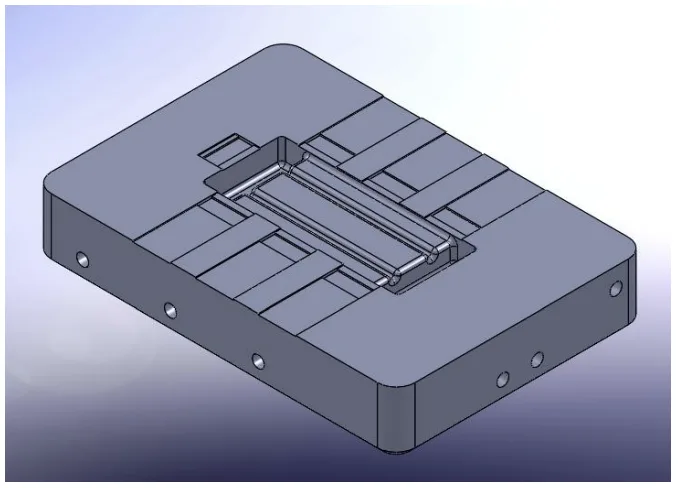

- Fig. 3 다이캐스팅 머신의 한 작동 주기 동안 다이 인서트에서 실험적으로 기록(곡선 1) 및 수치적으로 계산(곡선 2)된 온도 변화

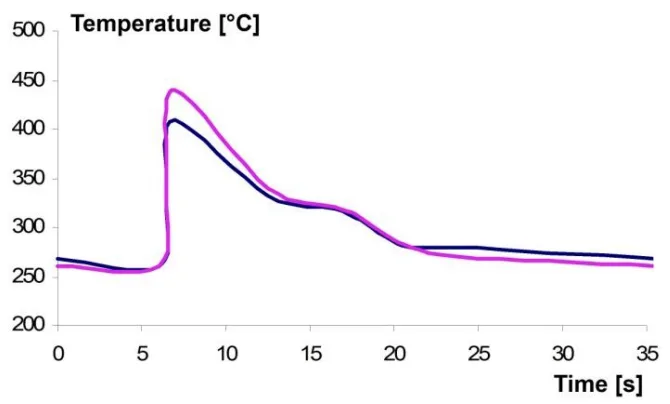

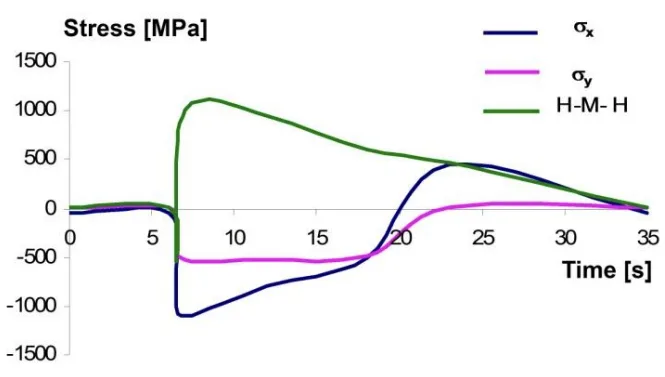

- Fig. 4. 다이캐스팅 머신의 한 작동 주기 동안 다이 인서트의 응력 성분 및 감소된 응력에 대한 FEM 계산 변화

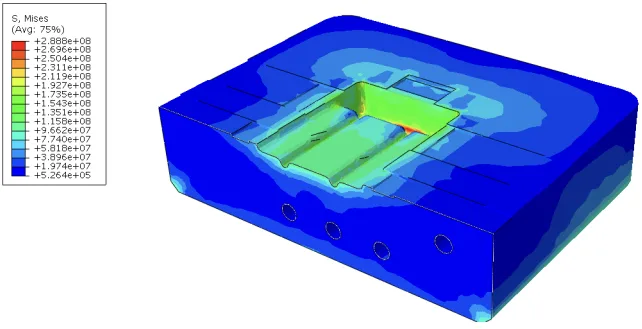

- Fig. 5. 온도장에 의해 유도된 감소된 순간 열 응력장

7. 결론:

주요 결과 요약:

- 주기적 응력 변화는 주로 표면에서 발생하며 5mm 깊이까지 침투.

- 압축 응력이 지배적이지만 냉각 중 인장 응력이 균열 전파를 제어.

- 계산 모델은 균열 위치와 성장률을 예측 가능.

연구의 학문적 의의:

다이캐스팅 인서트의 균열 시작 및 전파를 분석하기 위한 결합된 실험-수치 모델 제공.

실질적인 시사점:

- 다이 인서트 수명 예측 가능.

- 채택된 계산 모델은 균열 발생 가능성이 가장 큰 위치를 결정할 수 있게 해주고, 고려된 실제 인서트의 마모 정도에 대한 수집된 데이터를 참고하여 합리적인 정확도로 성장률을 계산할 수 있게 해준다.

연구의 한계 및 향후 연구 분야:

- 실험 결과는 하나의 표본에 대한 측정값.

8. 참고 문헌:

- [1] Suzuki, M., Ishihara, M. & Miyachi, H. (1974). Innere Spannung und Bradrissbildung In Druckgiessformen. Giesserei - Praxis. 4, 63-70.

- [2] Danzer, R., Strum, F., Schindler, A. & Zlepping, W. (1983). Temperaturwechselrisse in Druckgiessformen. Giesserei Praxis. 19, 287-297.

- [3] Rosbrook, C., Shivpuri, R. (1993). A Computer Aided Investigation of Heat Checking and Die Life Predictions in Die Casting Dies, Materiały z konferencji w Cleveland.

- [4] Kocańda, S., Szala, J. (1985). Podstawy obliczeń zmęczeniowych. Warszawa: PWN.

- [5] German, J., Biel-Gołaska, M. (2004). Podstawy i zastosowanie mechaniki pękania W zagadnieniach inżynierskich. Kraków: Instytut Odlewnictwa.

- [6] Neimitz, A. (1998). Mechanika pękania. PWN.

- [7] Statute study 11.11.170.318 Task 10/11

9. 저작권:

- 본 자료는 "J. Piekło, M. Maj, St. Pysz"의 논문: "Experimental-Numerical Model of the Initiation and Propagation of Cracks in Die Inserts"를 기반으로 합니다.

- 논문 출처: (제공된 OCR에 DOI URL이 없으므로 생략해야 합니다.)

본 자료는 상기 논문을 소개하기 위해 작성되었으며, 상업적 목적으로의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.