본 논문 요약은 "[유도 가열 알루미늄 다이캐스팅의 클린칭]" 논문을 기반으로 작성되었으며, "[Production Engineering]"에 게재되었습니다.

1. 개요:

- 제목: 유도 가열 알루미늄 다이캐스팅의 클린칭 (Clinching of inductively heated aluminum die casting)

- 저자: 시난 야르쿠 (Sinan Yarcu), 베른트-아르노 베렌스 (Bernd-Arno Behrens), 스벤 휴브너 (Sven Huebner), 토르스텐 슈하르트 (Torsten Schuchardt), 클라우스 딜거 (Klaus Dilger), 토마스 파울 마이히스너 (Thomas Paul Meichsner)

- 발행 연도: 2022년

- 발행 저널/학회: Production Engineering

- 키워드: 접합 (Joint), 클린칭 (Clinching), 다이캐스팅 (Die casting), 가열 클린칭 (Heated clinching), 템퍼링 클린칭 (Tempered clinching)

2. 연구 배경:

- 연구 주제의 사회적/학문적 맥락:

자동차 산업에서 다종 재료 차체(MMB)의 사용이 차량 무게와 성능 최적화를 위해 증가하고 있습니다. 알루미늄과 강철과 같은 이종 재료 접합은 열적 특성 차이로 인해 기존의 점용접과 같은 방법으로는 어려움이 있습니다. 클린칭은 적합한 대안으로 고려되고 있습니다. 그러나 취성으로 알려진 알루미늄 다이캐스팅 합금은 균열 없이 클린칭하기 어렵습니다. 기존 연구에서는 마그네슘 다이캐스팅 예열이 균열을 방지할 수 있음을 시사했지만, 알루미늄 다이캐스팅 클린칭에는 이러한 접근 방식이 충분히 연구되지 않았습니다. - 기존 연구의 한계:

알루미늄 다이캐스팅 합금의 클린칭에 대한 기존 연구는 재료의 본질적인 취성으로 인한 균열 문제를 보여줍니다. 최적화된 공구 형상 및 자가 피어싱 리벳팅, 마찰 교반 리벳팅과 같은 대안적 방법이 탐구되었지만, 종종 인터로킹 감소 또는 여전히 파손에 취약한 결과를 초래합니다. 마그네슘 다이캐스팅의 균열을 완화하기 위한 예열 방법은 알려져 있었지만, 알루미늄 다이캐스팅 클린칭에 대한 예열, 특히 유도 가열의 적용은 충분히 연구되지 않았습니다. - 연구의 필요성:

MMB 구조에서 알루미늄 다이캐스팅 합금 접합을 위한 클린칭 적용을 확대하기 위해서는 취성과 관련된 균열 문제를 극복하는 것이 필요합니다. 유도 가열은 빠르고 효율적인 가열 방법으로 유망함을 보여주었습니다. 따라서 균열 없는 접합부와 향상된 접합 강도를 보장하는 공정 안전 클린칭을 가능하게 하기 위해 유도 가열 전략을 조사하고 최적화하는 연구가 필요합니다.

3. 연구 목적 및 연구 질문:

- 연구 목적:

본 연구의 주요 목적은 공정 안전 접합을 달성하기 위해 국부적 열처리를 사용하여 알루미늄 다이캐스팅 합금의 클린칭 공정을 개선하는 것입니다. 초점은 유도 가열을 사용하여 알루미늄 다이캐스팅 합금의 취성을 일시적으로 감소시켜 클린칭 중 균열을 방지하고 접합 성능을 향상시키는 것입니다. - 주요 연구 질문:

- 국부적 유도 가열 처리가 알루미늄 다이캐스팅 합금에서 균열 없는 클린칭 점 형성에 어떤 영향을 미치는가?

- 다양한 공구 시스템을 사용하여 알루미늄 다이캐스팅 합금을 클린칭하기 위한 최적의 유도 가열 전략(가열 시간, 온도)은 무엇인가?

- 유도 가열과 결합했을 때 서로 다른 클린칭 공구 시스템(유연 다이 대 강성 다이) 및 인덕터 설계가 클린칭 공정 및 접합 특성에 어떤 영향을 미치는가?

- 유도 가열이 알루미늄 다이캐스팅 합금의 클린칭 접합부의 기하학적 치수(인터로킹, 하부 두께, 넥 두께)에 미치는 영향은 무엇인가?

- 유도 가열이 알루미늄 다이캐스팅 합금의 클린칭 접합부의 인장 강도에 어떤 영향을 미치는가?

- 연구 가설:

- 국부적 유도 가열은 알루미늄 다이캐스팅 합금의 클린칭 중 균열을 감소시킬 것이다.

- 유도 가열은 인터로킹을 증가시키고 결과적으로 클린칭 접합부의 헤드 인장 강도를 향상시킬 것이다.

- 서로 다른 인덕터 및 공구 설계는 가열 시간, 균열 거동 및 접합부 형상에 다양한 영향을 미칠 것이다.

- 최적화된 유도 가열 파라미터는 짧은 공정 시간(6초 미만) 내에 알루미늄 다이캐스팅 합금의 균열 없는 클린칭을 가능하게 할 수 있다.

4. 연구 방법론

- 연구 설계:

본 연구는 유도 가열이 알루미늄 다이캐스팅 합금의 클린칭에 미치는 영향을 조사하기 위해 실험적 설계를 채택합니다. 이 연구는 두 가지 클린칭 공구 시스템(유연 다이 및 강성 다이)과 다양한 직경의 두 가지 인덕터 설계를 비교합니다. 독립 변수는 가열 전략(유도 가열 파라미터), 공구 시스템 및 인덕터 설계입니다. 종속 변수는 가열 시간, 균열 거동, 클린칭 점의 표면 품질, 접합부 형상(인터로킹, 하부 두께, 넥 두께) 및 헤드 인장 강도입니다. - 자료 수집 방법:

- 시간-온도 곡선: 다양한 전력 수준 및 인덕터 구성에 대한 가열 시간을 결정하기 위해 다이캐스팅 재료에 삽입된 K형 열전대를 사용하여 측정했습니다.

- 표면 분석: 다양한 가열 온도에서 균열 형성 및 표면 품질을 평가하기 위해 클린칭 점의 현미경 검사를 수행했습니다.

- 치수 측정: 프로파일 프로젝터 또는 유사한 측정 도구를 사용하여 클린칭 점 형상(인터로킹, 하부 두께, 넥 두께) 분석을 수행했습니다.

- 기계적 시험: 유도 가열 유무에 따른 클린칭 샘플의 접합 강도를 평가하기 위해 DVS 3480 표준에 따른 헤드 인장 시험을 수행했습니다.

- 분석 방법:

- 정성적 분석: 균열 감지 및 표면 특성을 위한 클린칭 점의 육안 검사를 수행했습니다.

- 정량적 분석: 시간-온도 데이터, 치수 측정 및 헤드 인장 강도 시험 결과에 대한 통계 분석을 수행했습니다. 평균값과 표준 편차를 계산했습니다.

- 비교 분석: 균열 없는 클린칭 및 향상된 접합 성능을 위한 최적 조건을 결정하기 위해 서로 다른 공구 시스템, 인덕터 설계 및 가열 파라미터로 얻은 결과를 비교 분석했습니다.

- 연구 대상 및 범위:

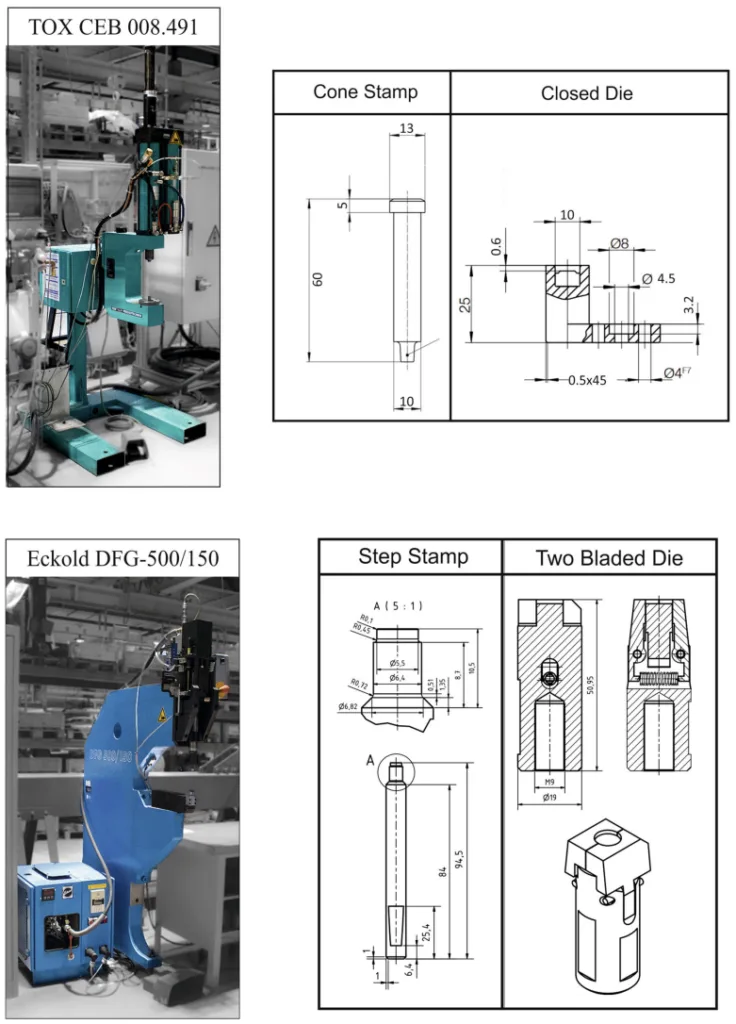

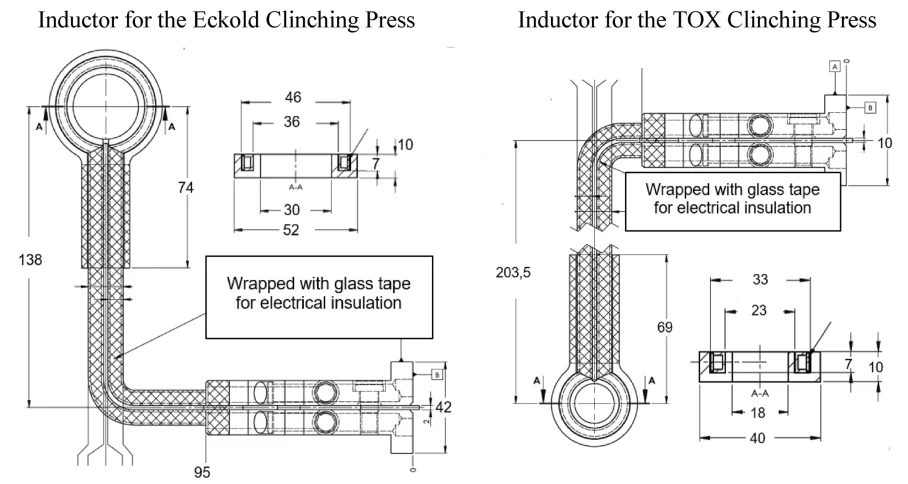

본 연구는 알루미늄 다이캐스팅 합금 EN AC-AlSi9Mn(두께 3mm)을 주조 상태(F)로 알루미늄 시트 EN AW-5182(두께 1.5mm)에 접합하는 데 중점을 둡니다. 두 개의 클린칭 프레스(Eckold DFG-500/150 및 TOX CEB 008)와 관련 공구 시스템(BTM 유연 다이 및 TOX 강성 다이)을 사용했습니다. 소형 링 인덕터는 각 프레스에 맞게 설계 및 제작되었습니다. 범위는 실험실 실험 및 재료 특성 평가로 제한되어 이 특정 재료 조합에 대한 유도 가열 클린칭의 타당성과 이점을 평가합니다.

5. 주요 연구 결과:

- 주요 연구 결과:

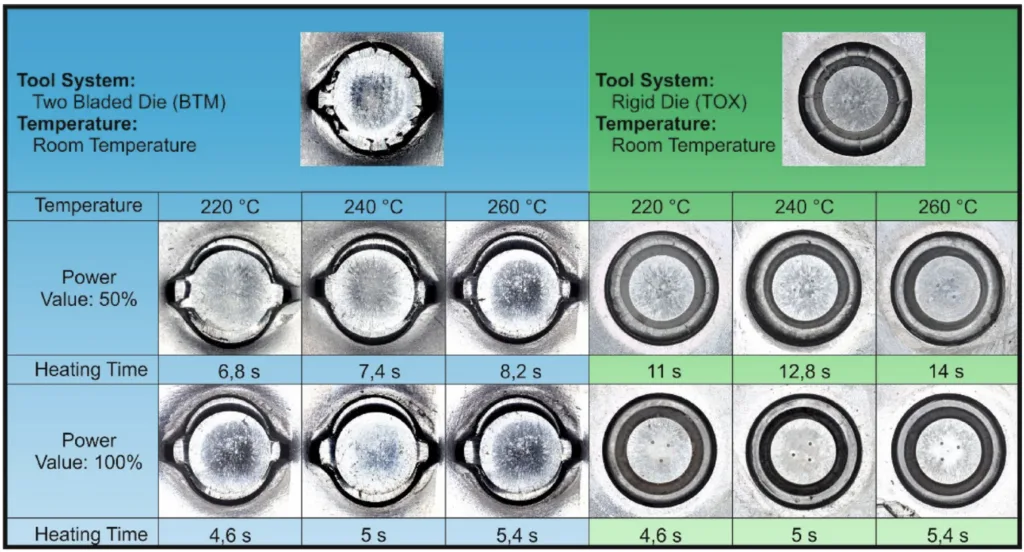

- 국부적 유도 가열을 사용하여 유연(BTM) 및 강성(TOX) 다이 시스템 모두에서 알루미늄 다이캐스팅 합금 EN AC-AlSi9Mn의 균열 없는 클린칭을 달성했습니다.

- 유도 가열은 균열 없는 클린칭 점을 달성하는 데 필요한 시간을 크게 줄였으며, 6초 이내에 성공적인 접합부를 제작했습니다.

- 강성 다이 시스템(TOX)은 균열 없는 클린칭을 달성하기 위해 유연 다이 시스템(BTM)(260°C)에 비해 더 낮은 가열 온도(220°C)가 필요했습니다.

- 유도 가열은 두 공구 시스템 모두에서 클린칭 접합부의 인터로킹 증가를 가져왔습니다.

- 헤드 인장 강도는 유도 가열에 의해 향상되었으며, BTM 공구 시스템의 경우 26%, TOX 공구 시스템의 경우 상온 클린칭에 비해 25% 증가를 보였습니다.

- 넥 두께는 유도 가열에 의해 거의 변하지 않아 전단 인장 강도가 크게 영향을 받지 않음을 시사합니다.

- 통계적/정성적 분석 결과:

- 시간-온도 곡선은 더 높은 발전기 전력과 Eckold 프레스(더 큰 직경)에 사용된 인덕터에서 더 빠른 가열 속도를 보여주었습니다.

- 표면 분석 현미경 사진은 두 다이 시스템 모두에 대해 특정 온도 임계값 이상으로 유도 가열하여 제작된 클린칭 점에 균열이 없음을 확인했습니다.

- 치수 측정 결과 유도 가열 시 두 공구 시스템 모두에서 인터로킹(f)이 눈에 띄게 증가했습니다(TOX의 경우 최대 +47%, BTM의 경우 +30%). 하부 두께(tb)는 유도 가열, 특히 유연 다이의 경우 크게 감소했습니다. 넥 두께(tn)는 비교적 안정적으로 유지되었습니다.

- 헤드 인장 시험은 상온 클린칭 샘플에 비해 유도 가열 샘플에서 접합 강도가 통계적으로 유의미하게 증가했음을 나타냅니다.

- 데이터 해석:

- 국부적 유도 가열은 알루미늄 다이캐스팅 합금의 취성을 효과적으로 감소시켜 짧은 공정 시간 내에 균열 없는 클린칭을 가능하게 합니다.

- 강성 다이 시스템의 다이 본체에 집중된 열은 블레이드를 통해 열 손실이 발생하는 유연 다이 시스템에 비해 더 빠르고 효율적인 가열을 용이하게 합니다.

- 유도 가열을 통해 달성된 인터로킹 증가는 향상된 헤드 인장 강도에 기여하는 주요 요인입니다.

- 일정한 넥 두께는 접합 강도 개선이 주로 넥 영역에서 재료 강도 증가보다는 형상 폐쇄 강화(인터로킹) 때문임을 시사합니다.

- 그림 목록:

- Fig. 1 Audi e-tron GT Coupé를 예로 사용한 알루미늄 집약적 혼합 구조 [3]

- Fig. 2 Eckold 사의 클린칭 프레스(아래)와 TOX 사의 클린칭 프레스(위); BTM 사의 사용된 클린칭 공구 시스템(아래)과 TOX 사의 클린칭 공구 시스템(위)

- Fig. 3 Eckold 클린칭 프레스(왼쪽) 및 TOX 클린칭 프레스(오른쪽)용 소형 링 인덕터의 제작 도면

- Fig. 4 Eckold 클린칭 프레스(위) 및 TOX 클린칭 프레스(아래)용 연속 생산에 적합한 유도 가열 개념 설정

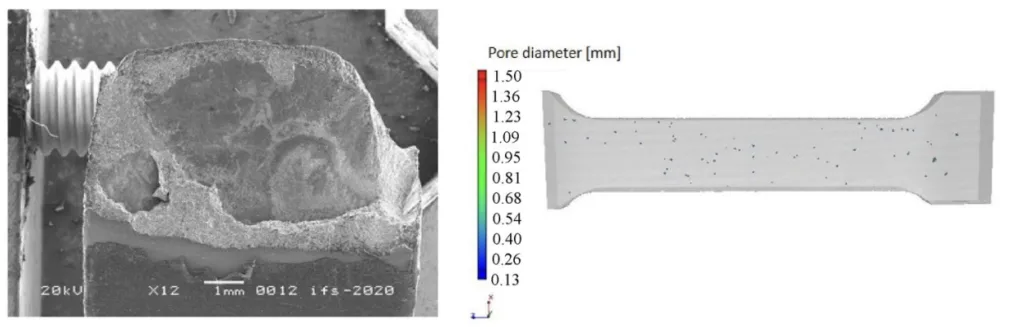

- Fig. 5 샘플 위치(왼쪽) 및 측정된 기계적 특성을 갖는 주조 부품

- Fig. 6 합금 EN AC-AlSi9Mn의 조기 균열된 인장 시편의 파단면 전체 보기, 콜드 셧 영역이 명확하게 보임(왼쪽) 및 벤팅 옆에 있는 인장 시편의 기공 분석의 렌더링된 3D 모델

- Fig. 7 자기장 라인의 차폐 원리 개략도

- Fig. 8 강성 다이(위) 및 유연 다이(아래)의 클린칭 요소 치수 [13]

- Fig. 9 TOX 클린칭 프레스(왼쪽) 및 Eckold 클린칭 프레스(오른쪽)의 인덕터에 대한 다양한 조작 변수(전력 값)를 사용한 유도 가열에 대한 시간-온도 곡선

- Fig. 10 소형 인덕터를 사용한 이동 BTM 다이(파란색 상자)와 강성 다이(녹색 상자)의 표면 분석 개요 테이블(온라인 컬러 그림)

- Fig. 11 소형 인덕터를 사용한 이동 BTM 다이(파란색 상자)와 강성 다이(녹색 상자)의 클로즈업 표면 분석(온라인 컬러 그림)

- Fig. 12 강성 다이(TOX) 및 유연 다이(BTM)에 대한 상온 및 220°C에서의 클린칭 접합부의 헤드 인장 강도

6. 결론 및 논의:

- 주요 결과 요약:

본 연구는 국부적 유도 가열이 짧은 사이클 시간(6초 미만) 내에 알루미늄 다이캐스팅 합금 EN AC-AlSi9Mn의 균열 없는 클린칭을 가능하게 함을 성공적으로 입증했습니다. 유도 가열과 결합된 강성 및 유연 다이 시스템 모두 향상된 인터로킹 및 헤드 인장 강도를 갖는 개선된 클린칭 접합부를 생성했습니다. 강성 다이 시스템은 가열 온도 요구 사항 측면에서 더 효율적인 것으로 입증되었습니다. - 연구의 학문적 의의:

본 연구는 알루미늄 다이캐스팅 합금과 같은 취성 재료의 접합에 대한 기본적인 이해에 기여합니다. 유도 가열을 클린칭 공정 향상에 적용하는 데 대한 귀중한 통찰력을 제공합니다. 이 연구는 접합 품질 및 공정 효율성에 대한 공구 시스템 설계 및 가열 전략의 영향을 강조합니다. 연구 결과는 경량 자동차 구조를 위한 가열 클린칭 공정의 추가 최적화를 위한 기초로 사용될 수 있습니다. - 연구의 실제적 의미:

개발된 유도 가열 클린칭 방법은 자동차 제조 및 기타 산업에서 알루미늄 다이캐스팅 부품을 접합하기 위한 실용적인 솔루션을 제공합니다. 이 공정은 기존 접합 기술의 한계를 극복하여 복잡한 설계에 경량 재료를 사용할 수 있게 합니다. 유도 가열로 달성된 짧은 사이클 시간은 대량 생산에 적합합니다. 향상된 접합 강도는 다종 재료 구조의 신뢰성과 내구성을 향상시킵니다. - 연구의 한계:

본 연구는 특정 알루미늄 다이캐스팅 합금 및 시트 재료 조합으로 제한됩니다. 이 방법의 다른 알루미늄 합금 및 재료 쌍에 대한 적용 가능성을 평가하기 위한 추가 연구가 필요합니다. 유도 가열 클린칭 접합부의 장기 내구성 및 부식 거동은 본 연구에서 조사되지 않았습니다. 인덕터 설계 및 가열 파라미터의 최적화는 다양한 부품 형상 및 생산 시나리오에 대해 추가로 탐구할 수 있습니다.

7. 향후 후속 연구:

- 후속 연구 방향:

- 유도 가열 클린칭을 더 넓은 범위의 알루미늄 다이캐스팅 합금 및 이종 재료 조합(예: 알루미늄-강철)에 적용하는 것을 조사합니다.

- 에너지 효율 및 공정 견고성을 개선하기 위해 다양한 부품 형상 및 두께에 대한 인덕터 설계 및 가열 파라미터를 최적화합니다.

- 다양한 환경 조건에서 유도 가열 클린칭 접합부의 장기 성능을 평가하기 위해 내구성 시험(피로, 부식)을 수행합니다.

- 공정 안정성 및 접합 품질을 더욱 향상시키기 위해 유도 가열 중 온도 조절을 위한 고급 제어 전략을 탐구합니다.

- 이 기술을 산업 생산 라인에 통합하고 확장성 및 비용 효율성을 평가하는 것을 조사합니다.

- 추가 탐구가 필요한 영역:

- 유도 가열 클린칭 공정 및 접합 성능에 대한 다양한 표면 처리 및 코팅의 영향.

- 가열 효율 및 접합 특성에 대한 인덕터와 공작물 사이의 다양한 에어 갭의 영향.

- 공정 모니터링 및 품질 관리 시스템을 유도 가열 클린칭 공정에 통합할 가능성.

- 공정 파라미터 및 공구 설계를 최적화하기 위해 유도 가열 클린칭 중 결합된 전자기, 열 및 기계적 현상의 수치 시뮬레이션 및 모델링.

8. 참고 문헌:

- [1] Hirsch J (2011) Aluminium in innovative light-weight car design. Mater Trans 52(5):818-824

- [2] Taub AL, Krajewski PE, Luo AA et al (2007) The evolution of technology for materials processing over the last 50 years: the automotive example. JOM 59(2):48-57

- [3] Audi MediaCenter (2021) https://www.audi-mediacenter.com/de/hightech-trifft-handarbeitdie-produktion-des-audi-e-tron-gt-in-den-boellinger-hoefen-13242/leidenschaft-fuer-qualitaet-und-progressivitaet-der-neue-audi-e-tron-gt-13243

- [4] Behrens B-A, Bouguecha A, Vucetic M, Hübner S, Yilkiran D, Jin Y, Peshekhodov I (2015) FEA-based optimisation of a clinching process with an open multiple-part die aimed at damage minimisation in CR240BH-AlSi10MnMg joints. Mater Sci Eng Chem 21:1-7

- [5] Zhao X, Meng D, Zhang J, Han Q (2020) The effect of heat treatment on die casting aluminum to apply self-pierce riveting. Int J Adv Manuf Technol 109:2409-2419

- [6] Zhao X (2019) Research on applying the self-pierce riveting (SPR) for die casting aluminum alloys. A Dissertation submitted to the Faculty of Purdue University

- [7] Böllhoff (2021) Joining of aluminium cast with new ring groove die, Homepage. https://www.boellhoff.com/de-en/news/news/2017/rivset-ring-groove-die.php

- [8] Jäckel M, Coppieters S, Hofmann M, Vandermeiren N, Landgrebe D, Debruyne D, Wallmersberger T, Faes K (2017) Mechanical joining of materials with limited ductility: analysis of process-induced defects. In: Proceedings of the 20th international ESA-FORM conference on material forming, AIP conference proceedings, vol 1896, pp 110009-1-110009-6

- [9] Hovanski Y, Upadyay P, Kleinbaum S, Carlson B, Boettcher E, Ruokolainen R (2017) Enabling dissimilar material joining using friction stir scribe. JOM 69(6):1060-1064

- [10] Ang HQ (2021) An overview of self-piercing riveting process with focus on joint failures, corrosion issues and optimisation techniques. Chin J Mech Eng 34:2. https://doi.org/10.1186/$10033-020-00526-3

- [11] Wang JW, Liu ZX, Shang Y et al (2011) Self-piercing riveting of wrought magnesium AZ31 sheets. J Manuf Sci Eng 133(3):031009

- [12] Yarcu S, Huebner S, Yilkiran D, Brunotte K, Behrens B-A, Schuchardt T, Mueller S, Dilger K (2021) Clinching of heated aluminium die cast. In: Journal: proceedings of the 11th congress of the German Academic Association for Production Technology

- [13] Merkblatt DVS/EFB 3420: Clinchen-Überblick / Clinching basics (2018) DVS-Deutscher Verband für Schweißen und Verwandte Verfahren e.V., EFB-Europäische Forschungsgesellschaft für Blechverarbeitung e. V

- [14] Varis J (2006) Ensuring the integrity in clinching process. J Mater Process Technol 174:277-285

9. 저작권:

*본 자료는 시난 야르쿠(Sinan Yarcu)의 논문: "유도 가열 알루미늄 다이캐스팅의 클린칭(Clinching of inductively heated aluminum die casting)"을 기반으로 합니다.

*논문 출처: https://doi.org/10.1007/s11740-022-01116-z

본 자료는 상기 논문을 기반으로 요약되었으며, 상업적 목적의 무단 사용을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.