본 페이지는 한국주조공학회지에 게재된 "용접 가능한 알루미늄 합금 다이캐스트 기술-日本鑄造工學會誌 제81권(2009) 제5호 page 249~253에 게재된 자료임" 논문을 바탕으로 용접 적용을 위한 다이캐스트 기술에 초점을 맞춘 연구 논문을 요약합니다. 본 상세 요약은 정보 제공 목적으로 작성되었으며, 논문의 내용에 대한 포괄적인 개요를 제공하고자 합니다.

1. 개요:

- 제목: 용접 가능한 알루미늄 합금 다이캐스트 기술 (Die Casting Technology for Welding Application)

- 저자: 카네우치 타카오 (金内良夫)

- 발행 연도: 2010년

- 발행 학술지/학회: 한국주조공학회지, 제30권 제3호

- 키워드: 유럽, 독일, 다이캐스, 용접, 차체, 프레임, 진공, 이형제, 동향.

2. 연구 배경:

- 연구 주제의 사회적/학문적 맥락: 다이캐스팅은 생산성이 높은 주조법으로 널리 알려져 있습니다. 냉각된 금형을 사용하여 용탕을 급속히 응고시키는 방식으로 높은 생산 속도와 복잡한 형상(언더컷 포함)을 구현할 수 있습니다. 또한 코어 사용을 최소화하여 높은 치수 정밀도와 대량 생산 능력을 제공합니다. 그러나 다이캐스트 제품의 크기는 다이캐스트 기계의 용량에 따라 제한됩니다. 더 큰 부품의 경우 압출재, 절곡 판재 또는 여러 다이캐스트 부품을 조립하는 등의 대체 방법이 일반적으로 사용됩니다. 이러한 접근 방식은 종종 부품 수 증가, 조립 공수 증가 및 중량 증가로 이어져 다이캐스팅의 장점을 일부 상쇄합니다. 특히 자동차 산업과 같이 부품 수 감소 및 구조적 강성 향상이 중요한 산업 분야에서 더 크고 복잡한 구조물에 다이캐스팅 적용을 확대하려는 요구가 증가하고 있습니다.

- 기존 연구의 한계: 일반적인 다이캐스트 재료, 특히 범용 다이캐스트 합금으로 만든 부품의 용접성은 중요한 과제입니다. 일반적인 다이캐스트 재료는 주조 과정에서 혼입되는 가스 기공으로 인해 용접 및 T6 열처리가 어렵다고 알려져 있습니다. T6 열처리 중 용체화 처리 단계의 고온은 혼입된 가스를 팽창시켜 제품 표면에 블리스터가 발생하고 내부 수축 기공이 팽창하는 현상을 유발합니다. 용접은 재료의 일부를 재용융 및 응고시키는 공정이므로 이러한 문제가 더욱 심각해집니다. 과도한 가스 함량은 용접 시 열 영향부의 블리스터, 용접 비드 내부의 블로우홀, 용접 비드 표면의 핀홀을 유발할 수 있습니다. 또한 다이캐스트 재료 내부에 존재하는 산화물 및 개재물은 재용융 시 표면으로 떠올라 용접 비드 품질을 더욱 저하시킬 수 있습니다.

- 연구의 필요성: 기존 다이캐스트 재료 용접의 한계를 극복하기 위해 용접 가능한 다이캐스트 기술의 연구 개발이 필수적입니다. 논문에서는 특히 유럽을 중심으로 자동차 차체 프레임 및 구조물에 다이캐스트 부품 채택이 증가하는 추세를 강조합니다. 이러한 추세는 부품 수, 조립 비용 및 중량 감소에 대한 다이캐스팅의 이점에 의해 주도됩니다. 따라서 용접 가능한 알루미늄 합금 부품을 생산하는 신뢰성 있는 다이캐스트 기술을 확립하는 것은 다이캐스팅 적용을 확대하고 경량 및 고성능 구조 솔루션을 추구하는 산업의 진화하는 요구를 충족하는 데 매우 중요합니다. 본 연구는 다이캐스팅의 가스 기공 문제 해결과 용접 가능한 알루미늄 다이캐스트 제품을 달성하기 위한 공정 최적화 방안 모색을 목표로 합니다.

3. 연구 목적 및 연구 질문:

- 연구 목적: 본 연구의 주요 목적은 용접 가능한 알루미늄 합금 부품을 생산할 수 있는 다이캐스트 기술을 조사하고 입증하는 것입니다. 연구는 성공적인 용접을 용이하게 하기 위해 다이캐스트 공정 중 가스 혼입을 최소화하고 양산 환경에서 용접 품질을 보장하기 위한 실용적인 방법을 모색하는 데 중점을 둡니다. 특히, 본 논문에서는 용접 가능한 다이캐스트 제품을 달성하기 위한 솔루션으로 HIVAC-V (Hitachi Vacuum Casting - Vacuum) 방법을 소개하고 평가합니다.

- 주요 연구 질문:

- 다이캐스트 제품 내 가스 혼입량과 그에 따른 용접성에 유의미한 영향을 미치는 다이캐스트 공정 변수는 무엇인가?

- 알루미늄 합금 다이캐스트의 가스 기공을 용접에 적합한 수준으로 최소화하기 위해 다이캐스트 공정, 특히 HIVAC-V 방법을 어떻게 최적화할 수 있는가?

- 다이캐스트 부품의 용접성을 보장하기 위해 양산 환경에서 구현할 수 있는 효과적이고 실용적인 품질 보증 방법은 무엇인가?

- 이형제 및 플런저 윤활제의 종류와 적용량이 다이캐스트 제품의 가스 함량 및 용접성에 어떤 영향을 미치는가?

- 연구 가설:

- HIVAC-V 방법과 같은 고급 진공 다이캐스트 기술을 사용하고 공정 변수를 세심하게 제어함으로써 알루미늄 합금 다이캐스트의 가스 기공을 현저히 줄일 수 있다.

- 이형제 및 플런저 윤활제의 선택 및 적용을 최적화하는 것은 다이캐스트 공정 중 가스 발생 및 혼입을 최소화하여 용접성을 향상시키는 데 중요한 역할을 한다.

- 고온 블리스터 시험은 내부 가스 함량과 블리스터 형성 간의 상관관계를 통해 다이캐스트 부품의 용접성을 예측하는 신뢰성 있고 실용적인 품질 보증 방법으로 활용될 수 있다.

4. 연구 방법론:

- 연구 설계: 본 연구는 공정 최적화 및 품질 평가에 초점을 맞춘 실험 설계를 채택합니다. 연구에서는 HIVAC-V 다이캐스트 방법 내 다양한 공정 변수가 알루미늄 합금 다이캐스트 부품의 가스 함량 및 용접성에 미치는 영향을 조사합니다.

- 자료 수집 방법:

- 가스 함량 측정: 다이캐스트 시편 내 가스 함량은 진공 추출법을 사용하여 정량화했습니다. 시편은 밴드 쏘를 사용하여 일정한 크기로 절단한 다음 아세톤 및 산-알칼리 용액으로 세척하여 전처리했습니다. 용접 조건을 시뮬레이션하기 위해 주조 표면 상태 그대로 시편에 대해 측정을 수행했습니다.

- 용접성 평가: TIG (Tungsten Inert Gas) 용접 시험을 실시하여 다이캐스트 시편의 용접성을 평가했습니다. 용접 비드의 외관, 기공 및 표면 결함의 존재 여부를 육안으로 검사하고 평가했습니다.

- 블리스터 시험: 고온 블리스터 시험을 잠재적인 품질 보증 방법으로 사용했습니다. 다이캐스트 시편을 고온에 노출시키고 표면에 블리스터가 형성되는 것을 관찰하고 분류했습니다.

- 분석 방법:

- 비교 분석: 연구에서는 이형제 종류 및 적용량, 플런저 윤활제 양 등 다양한 공정 조건에서 생산된 다이캐스트 시편의 가스 함량 및 용접성을 비교했습니다.

- 상관 분석: 블리스터 시험 결과와 측정된 가스 함량 간의 상관관계를 조사하여 용접성 예측 도구로서 블리스터 시험의 효과를 평가했습니다.

- 정성적 평가: 다양한 다이캐스트 방법(HIVAC-V vs. 기존 진공 다이캐스팅)을 사용하여 생산된 시편의 용접 품질을 평가하기 위해 육안 검사 및 용접 비드 외관에 대한 정성적 평가를 수행했습니다.

- 연구 대상 및 범위: 본 연구는 HIVAC-V 방법을 사용하여 생산된 알루미늄 합금 다이캐스트 부품에 초점을 맞추었습니다. 조사된 주요 공정 변수는 다음과 같습니다.

- 이형제 종류: 2가지 종류의 수용성 이형제 (A형 및 B형)를 50배 희석 비율로 시험했습니다.

- 이형제 토출량: 금형에 도포되는 이형제 토출량을 압력 조절을 통해 변화시켰습니다.

- 플런저 윤활제 양: 다양한 양의 플런저 윤활제를 시험했습니다.

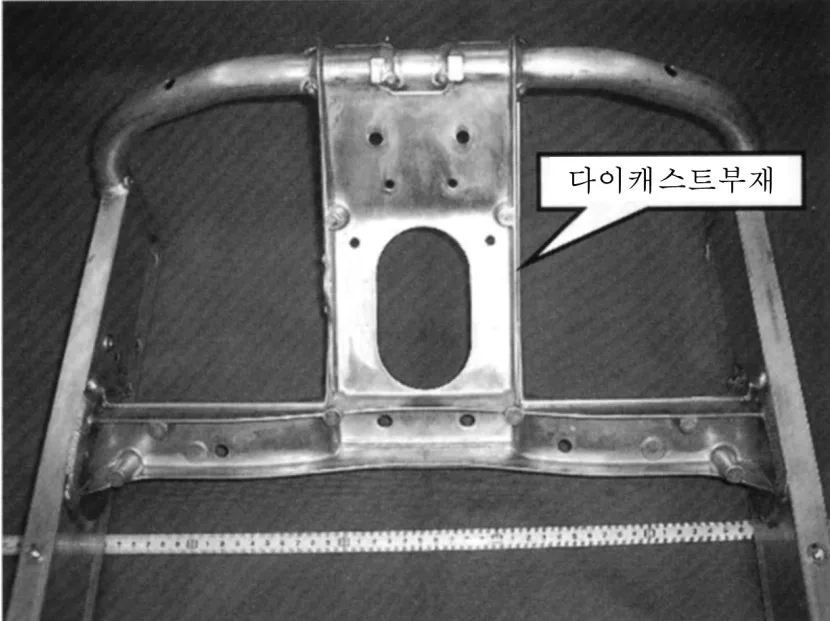

또한, 본 연구에서는 HIVAC-V 방법으로 생산된 부품과 기존 진공 다이캐스팅 방법으로 생산된 부품의 용접 비드 품질을 비교했습니다. 제시된 적용 예시는 스노모빌 프레임 부품으로, 주변 알루미늄 압출재와 MIG (Metal Inert Gas) 용접으로 접합됩니다.

5. 주요 연구 결과:

- 주요 연구 결과:

- 용접성을 위한 HIVAC-V 다이캐스팅: 본 연구에서는 HIVAC-V 다이캐스팅 방법이 용접에 적합한 알루미늄 합금 부품을 생산할 수 있음을 입증했습니다.

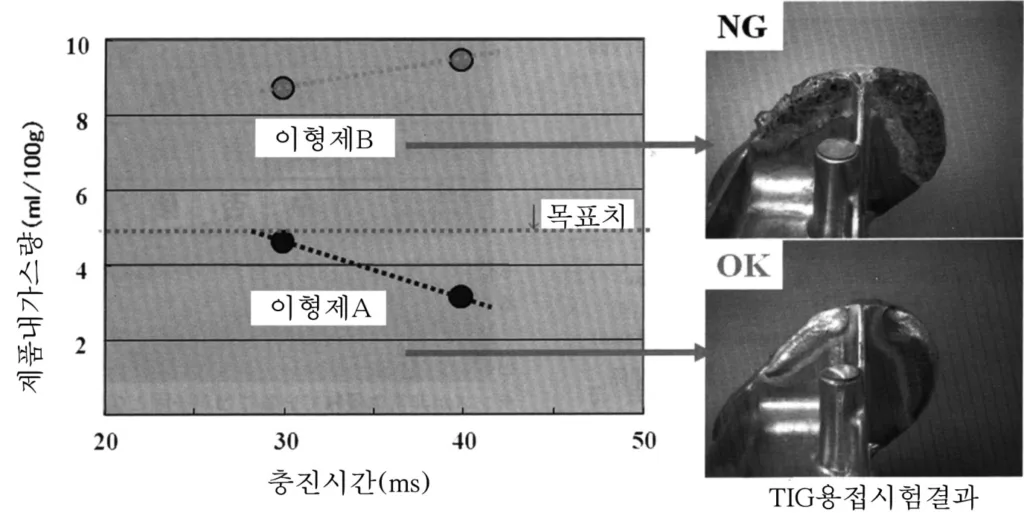

- 이형제 종류의 영향: 그림 3은 이형제 종류와 가스 함량 간의 관계를 보여줍니다. 이형제 A는 다양한 충전 시간에서 이형제 B에 비해 다이캐스트 제품에서 일관되게 더 낮은 가스 함량을 나타냈습니다. 또한, 충전 시간에 따른 가스 함량 변화 추세는 두 이형제 간에 차이를 보여, 금형 표면에 형성된 이형제 피막의 열적 특성 및 견고성의 차이를 시사합니다.

- 이형제 토출량의 영향: 그림 4는 이형제 토출량이 가스 함량에 미치는 영향을 보여줍니다. 흥미롭게도 이형제 토출량을 늘리면 초기에 가스 함량이 감소하는 경향을 보였습니다. 이는 더 높은 압력에서 이형제의 분무화가 증가하여 더 미세한 액적으로 분산되고 금형 폐쇄 전에 물과 휘발성 성분의 증발이 개선되어 가스 혼입이 감소하기 때문으로 해석됩니다.

- 플런저 윤활제 양의 영향: 그림 5는 플런저 윤활제 양과 가스 함량 간의 관계를 보여줍니다. 플런저 윤활제 양을 늘리면 다이캐스트 제품의 가스 함량이 증가했습니다. 이는 플런저 윤활제 또한 다이캐스트 공정 중 가스 발생의 원인이 되기 때문입니다.

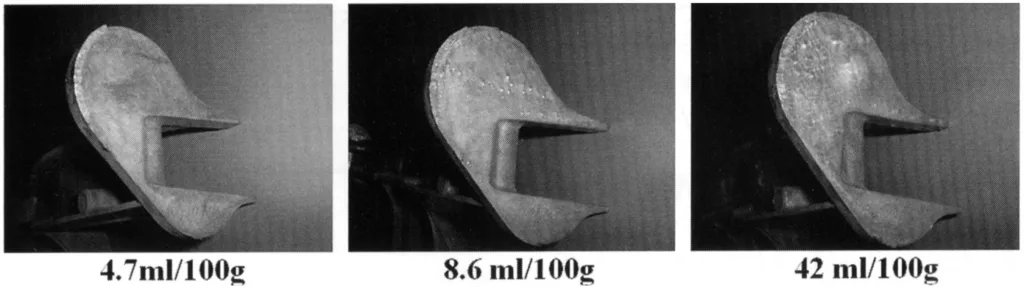

- 품질 보증으로서의 블리스터 시험: 그림 6은 블리스터 발생과 가스 함량 간의 상관관계를 보여줍니다. 가스 함량이 낮은 시편(약 4.7 ml/100g)은 블리스터 시험을 통과(OK)한 반면, 가스 함량이 높은 시편(42 ml/100g)은 표면 블리스터가 발생하여 불합격했습니다. 중간 정도의 가스 함량(8.6 ml/100g)을 가진 시편은 조건부 합격(용접 영향 부위에 블리스터가 없을 경우 OK)으로 판정되었습니다. 이는 블리스터 시험이 용접성 및 가스 함량의 지표로 사용될 수 있음을 시사합니다.

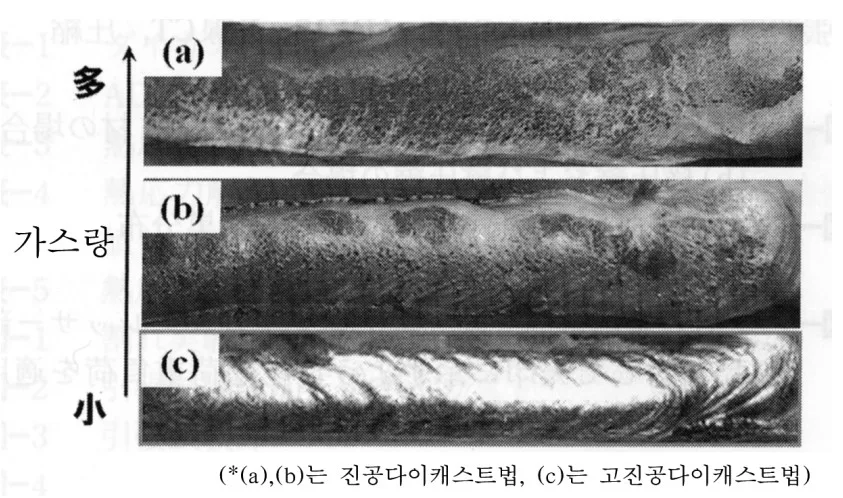

- 용접 비드 품질: 그림 7과 8은 HIVAC-V 및 기존 진공 다이캐스팅으로 생산된 부품의 용접 비드 외관을 비교합니다. HIVAC-V 시편은 기공이 적고 표면이 더 매끄럽고 광택이 나는 등 용접 비드 품질이 현저히 우수하여 가스 기공 및 산화물 형성이 감소했음을 나타냅니다.

- 통계적/정성적 분석 결과:

- 그림 3 (이형제 종류와 제품 내 가스량의 관계): 다양한 충전 시간에서 이형제 B에 비해 이형제 A에서 더 낮은 가스 함량을 나타내는 정량적 데이터.

- 그림 4 (이형제 도출량과 제품 내 가스량과의 관계): 이형제 토출량 증가에 따라 초기에는 가스 함량이 감소하고, 매우 높은 토출량 수준에서는 증가할 가능성이 있음을 보여주는 정량적 데이터 (제공된 그림 발췌본에는 명확히 나타나지 않음).

- 그림 5 (플랜저윤활제량과 제품 내 가스량과의 관계): 플런저 윤활제 양과 가스 함량 간의 양의 상관관계를 입증하는 정량적 데이터.

- 그림 6 (브리스타 발생 상황과 제품 내 가스량): 블리스터 발생 (OK, 조건부 OK, NG)에 대한 정성적 분류를 가스 함량 범위 (4.7 ml/100g, 8.6 ml/100g, 42 ml/100g)와 연관시킴.

- 그림 7 (본 제품에 용접비드 외관): 다이캐스트 제품의 용접 비드 외관에 대한 시각적 표현.

- 그림 8 (비드부 외관의 비교): 진공 다이캐스트 (기존) 및 HIVAC-V 다이캐스트 시편 간의 용접 비드 외관에 대한 정성적 시각적 비교, HIVAC-V의 우수한 비드 품질을 보여줌.

- 데이터 해석: 결과는 공정 변수, 특히 이형제 종류 및 적용, 플런저 윤활제 양의 제어가 용접을 목적으로 하는 알루미늄 합금 다이캐스팅의 가스 기공을 최소화하는 데 매우 중요하다는 것을 강력하게 시사합니다. HIVAC-V 방법은 최적화된 진공 시스템 및 공정 제어를 통해 가스 혼입을 효과적으로 감소시킵니다. 블리스터 시험은 생산 환경에서 용접성을 예측하기 위한 실용적이고 신속한 품질 보증 방법을 제공합니다.

6. 결론 및 논의:

- 주요 결과 요약: 본 연구는 HIVAC-V 방법을 사용하여 용접 가능한 알루미늄 합금 다이캐스트 부품을 생산하는 것이 가능하다는 것을 성공적으로 입증했습니다. 용접성 달성을 위한 핵심 요소는 최적화된 이형제 및 플런저 윤활제 선택 및 적용, 블리스터 시험을 실용적인 품질 보증 수단으로 구현하는 것 등을 통해 가스 함량을 최소화하는 것입니다. HIVAC-V 방법은 기존 진공 다이캐스팅에 비해 용접 비드 품질을 크게 향상시켰습니다.

- 연구의 학문적 의의: 본 연구는 알루미늄 다이캐스트 부품 용접의 전통적인 한계를 극복하는 실행 가능한 접근 방식을 제시함으로써 다이캐스팅 분야에 기여합니다. 다이캐스팅 공정 변수, 가스 기공 및 용접성 간의 복잡한 상호 작용에 대한 귀중한 통찰력을 제공합니다. 본 연구는 용접이 필요한 구조 부품에 다이캐스팅 적용을 확대하기 위한 고급 진공 다이캐스팅 기술 및 공정 제어의 중요성을 강조합니다.

- 실용적 의미: 본 연구 결과는 특히 자동차 산업과 같이 더 크고 복잡한 구조 부품에 다이캐스팅 활용을 모색하는 산업 분야에 중요한 실용적 의미를 갖습니다. 다이캐스트 부품을 용접할 수 있는 능력은 부품 수 및 조립 비용을 줄인 경량 및 고성능 구조물의 설계 및 제조를 가능하게 합니다. 본 연구는 다이캐스터가 양산 환경에서 용접 가능한 알루미늄 합금 부품을 생산하기 위한 실용적인 지침을 제공하며, 품질 관리를 위한 블리스터 시험 사용을 포함합니다.

- 연구의 한계: 본 연구는 주로 HIVAC-V 다이캐스팅 방법과 특정 알루미늄 합금 및 공정 변수에 초점을 맞추고 있습니다. 연구 결과의 일반화 가능성은 다른 다이캐스팅 방법, 합금 시스템 및 용접 기술에 대해서는 추가적인 연구가 필요합니다. 또한, 본 연구는 MIG 및 TIG 용접에 초점을 맞추고 있으며, 다른 용접 공정에 대한 적용 가능성은 추가적으로 탐색해야 할 수 있습니다.

7. 향후 후속 연구:

- 후속 연구 방향:

- HIVAC-V 다이캐스팅 공정 중 가스 혼입의 근본적인 메커니즘과 다양한 공정 변수가 가스 기공 형성에 미치는 영향에 대한 추가 연구.

- 가스 감소 및 용접성을 더욱 최적화하기 위한 더 넓은 범위의 이형제 화학, 적용 방법 및 플런저 윤활제 제형 탐색.

- 레이저 용접, 마찰 교반 용접 및 저항 점 용접과 같은 다른 용접 기술을 사용한 HIVAC-V 다이캐스트 부품의 용접성 평가.

- HIVAC-V 다이캐스트 알루미늄 합금 부품의 용접 조인트의 기계적 특성, 피로 성능 및 장기 내구성 조사.

- 추가 탐구가 필요한 영역:

- 블리스터 시험 외에 다이캐스트 부품의 내부 품질 및 용접성을 평가하기 위한 보다 정교한 비파괴 검사 방법 개발.

- 기존 제조 방법에 비해 대형 구조 부품에 HIVAC-V 다이캐스팅 및 용접을 구현하는 비용 효율성 분석.

- 자동차 및 기타 응용 분야에서 용접 가능한 다이캐스트 알루미늄 부품 사용의 재활용성 및 환경 영향에 대한 연구.

8. 참고 문헌:

[1] 神戸洋史:(社)日本鋳造工学会 ダイカスト研究部会研究報告100, 1

[2] 近藤和利,青山俊三,酒井信行,三中西信治,上田昭暢:日本ダイカスト会議論文集,(2004), 259

[3] 村上衛,安原由章,浅田穣,菅波宏哉,竹田敬,福地文亮:日本ダイカスト会議論文集,(2006),217

[4] 橘内透,山縣裕:日本ダイカスト会議論文集,(2004), 271

[5] 金内良夫:(社)日本鋳造工学会 ダイカスト研究部会研究報告100,19

[6] 金内良夫,伊藤俊久,小暮浩,茂木達也,宮島信明:日本ダイカスト会議論文集, (2006), 229

[7] 水野政夫,蓑田和之,阪口章:「アルミニウムとその合金の溶接」,産報出版(1999)

9. 저작권:

*본 자료는 카네우치 타카오 (金内良夫) 님의 논문: 용접 가능한 알루미늄 합금 다이캐스트 기술 (Die Casting Technology for Welding Application)을 기반으로 작성되었습니다.

*논문 출처: [DOI URL - 제공된 문서에 없음]

본 자료는 상기 논문을 요약한 것으로, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.