본 소개 자료는 [Journal of Computers]에서 발행한 ["신에너지 자동차 모터 쉘 다이캐스팅 자동 생산 라인 설계 및 생산 스케줄링 최적화"] 논문의 연구 내용입니다.

1. 개요:

- 제목: 신에너지 자동차 모터 쉘 다이캐스팅 자동 생산 라인 설계 및 생산 스케줄링 최적화 (Design of Automated Production Line and Optimization of Production Scheduling for Die Casting of New Energy Vehicle Motor Shell)

- 저자: Yan Lu, Da-Lei Zhang, and Hao-Sheng Lu

- 출판 연도: 2025

- 발표 저널/학회: Journal of Computers

- 키워드: 전기 모터 케이싱, 통합 다이캐스팅, 입자 군집 최적화 알고리즘, 생산 스케줄링 (electric motor casing, integrated die casting, particle swarm optimization algorithm, production scheduling)

2. 요약 (Abstract)

본 논문은 신에너지 자동차 구동 모터 생산을 위해 다이캐스팅 아일랜드를 생산 핵심으로 삼고, 핸들링 및 이송 공정에 로봇 모듈을 추가하여 다이캐스팅 아일랜드 주변의 자동화 공정을 개선하여 전체 생산 공정의 자동 로딩 및 언로딩을 달성합니다. 그런 다음, 생산 주문 요구 사항에 따라 모터 주문의 전체 생산 공정 최적화를 스케줄링 목표로 삼습니다. 스케줄링 하위 배치를 통해 생산 정렬 최적화를 수행하고, 금형 교체 비용, 보관 비용, 수프 교환 로봇 팔의 대기 시간으로 구성된 복합 생산 비용을 다이캐스팅 작업장의 생산 스케줄링 최적화를 위한 목적 함수로 설정합니다. 최적 솔루션 해결 측면에서 시뮬레이티드 어닐링 알고리즘을 입자 군집 알고리즘에 통합하고, 개선된 입자 군집 알고리즘을 사용하여 목적 함수를 최적화합니다. 마지막으로, 생산 중인 다이캐스팅 기계 및 주문 수를 시뮬레이션하여 본 논문의 스케줄링 알고리즘의 효과를 검증합니다.

3. 연구 배경:

연구 주제 배경:

신에너지 자동차는 세계 자동차 산업의 주요 방향입니다. 전기 구동 시스템은 신에너지 자동차의 핵심 부품입니다. 구동 모터는 차량의 동력 성능을 결정하는 핵심 부품입니다. 모터 하우징은 구동 모터의 주요 구성 요소 구조입니다.

선행 연구 현황:

신에너지 자동차 구동 모터 하우징의 통합 다이캐스팅 성형 공정에 대한 연구는 상대적으로 적습니다. 이전 연구는 생산 레이아웃, 알루미늄 액체 흐름의 수치 시뮬레이션, 다이캐스팅 공정 매개변수 및 지능형 장치 설계에 중점을 두었습니다. 경도를 향상시키기 위한 임베디드 스틸 슬리브에 대한 일부 연구가 있습니다. [6, 7, 8, 9, 10]

연구 필요성:

기존 구동 모터 하우징 다이캐스팅 생산은 생산 라인 설계, 생산 효율성 및 제품 품질 개선이 필요합니다.

4. 연구 목적 및 연구 질문:

연구 목적:

신에너지 자동차 구동 모터 하우징 다이캐스팅 생산 라인을 설계하고, 생산 라인 설계의 합리성과 전체 생산 공정 전반의 생산 효율성 및 제품 품질 개선을 연구합니다.

핵심 연구:

- 다이캐스팅 아일랜드를 중심으로 자동화된 다이캐스팅 시스템 생산 라인을 설계합니다.

- 금형 교체, 보관 및 수프 교환 로봇 팔의 대기 시간을 포함하는 생산 비용에 대한 수학적 모델을 개발합니다.

- 개선된 입자 군집 알고리즘을 사용하여 최적의 스케줄링 계획을 설계합니다.

- 시뮬레이션을 통해 비용 절감 효과를 검증합니다.

5. 연구 방법

이 연구는 설계, 모델링 및 시뮬레이션을 결합하여 사용합니다.

- 연구 설계: 다이캐스팅 아일랜드에 중점을 두고 로봇 모듈을 통합하는 자동화 생산 라인의 시스템 설계.

- 데이터 수집: 실제 주문 데이터와 다이캐스팅 아일랜드 번호를 매개변수로 사용합니다.

- 분석 방법: 개선된 입자 군집 최적화 알고리즘(시뮬레이티드 어닐링 통합)을 사용하여 목적 함수(복합 생산 비용)를 최적화합니다.

- 연구 범위: 신에너지 자동차 모터 쉘 다이캐스팅, 자동화 및 생산 스케줄링에 중점.

6. 주요 연구 결과:

주요 연구 결과 및 제시된 데이터 분석:

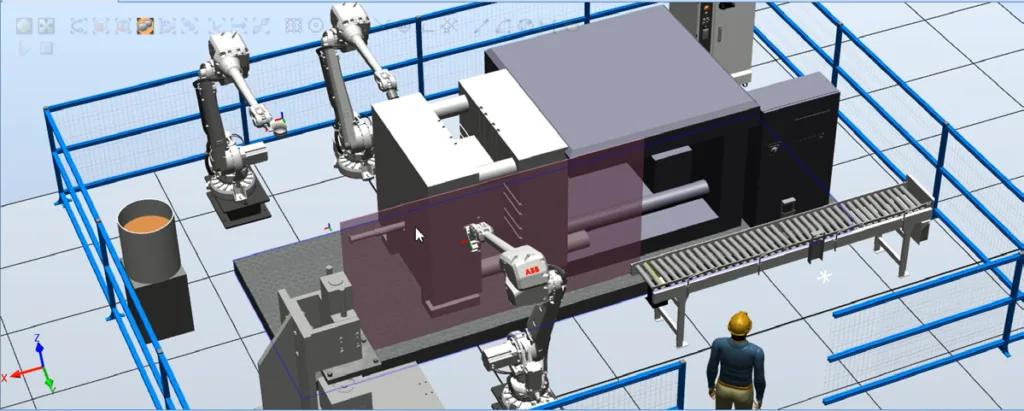

- 다이캐스팅 아일랜드를 중심으로 자동화 생산 라인 설계가 생성되었습니다(Fig. 2).

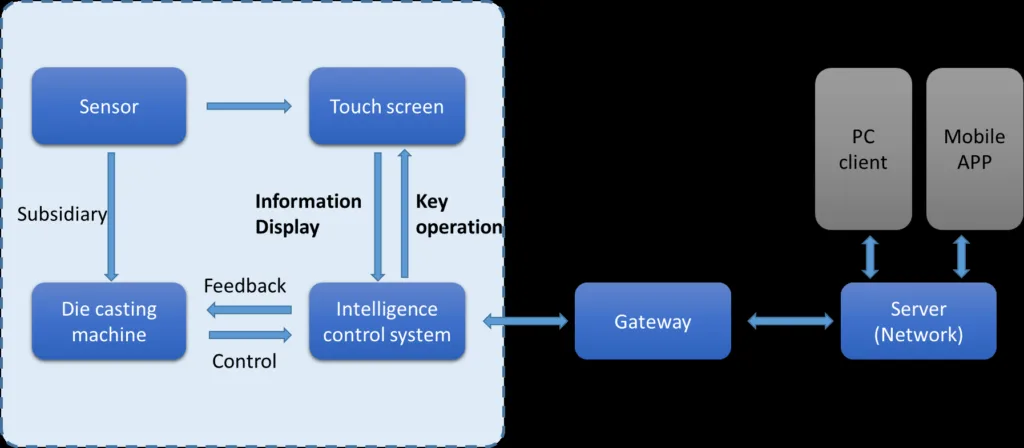

- Siemens PLC, 모델 S7-1200을 사용하여 제어 시스템 프레임워크를 설계했습니다(Fig. 3).

- 인터넷 제어 시스템 프레임워크를 설계했습니다(Fig. 4).

- 금형 교체 비용(Eq. 2), 보관 비용(Eq. 3) 및 수프 교환 로봇 팔의 대기 시간(Eq. 4, 5, 6)을 고려하여 생산 스케줄링을 위한 수학적 모델을 수립했습니다.

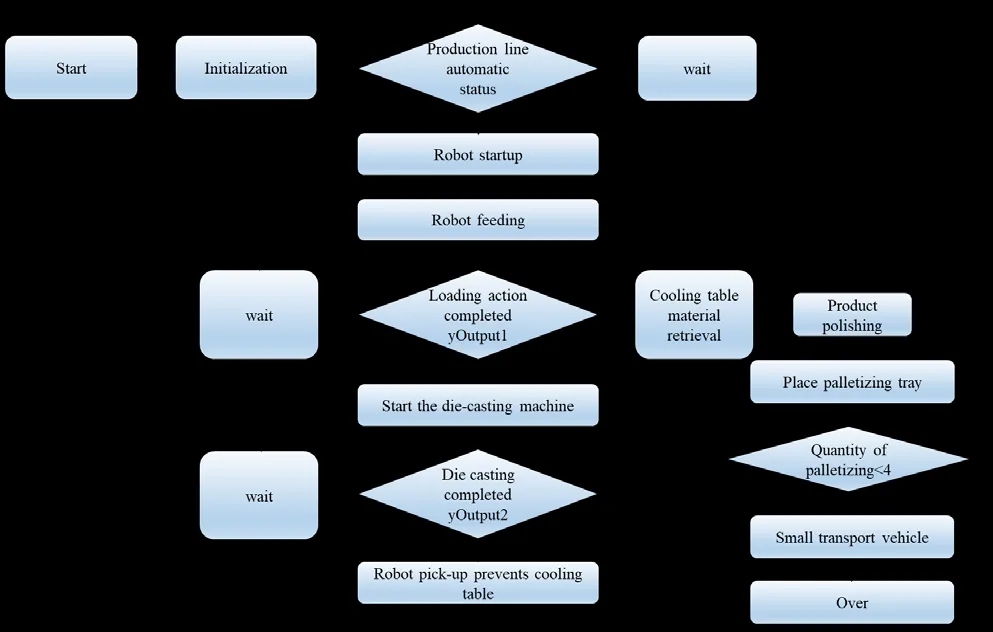

- 개선된 입자 군집 최적화 알고리즘이 개발되었습니다(Fig. 7).

- 시뮬레이션 결과는 스케줄링 알고리즘의 효과를 보여주었습니다(Fig. 10).

그림 이름 목록:

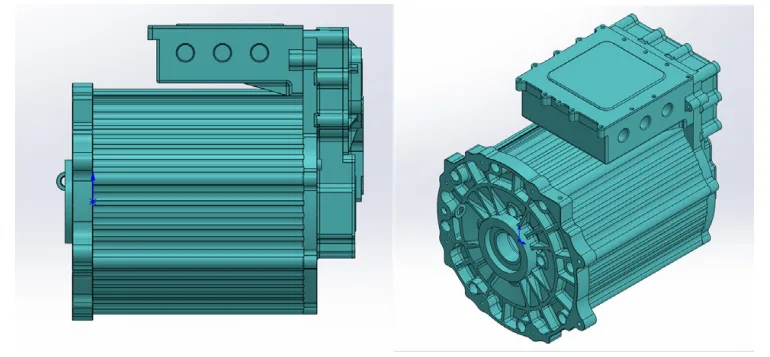

- Fig. 1. Structure of die-casting motor (다이캐스팅 모터 구조)

- Fig. 2. Functional layout of the overall production line (전체 생산 라인의 기능 레이아웃)

- Fig. 3. Industrial internet of things architecture framework diagram (산업용 사물 인터넷 아키텍처 프레임워크 다이어그램)

- Fig. 4. Schematic diagram of the overall framework structure of the system (시스템 전체 프레임워크 구조의 개략도)

- Fig. 5. Time error table for mold replacement (금형 교체를 위한 시간 오차 표)

- Fig. 6. Completion time, delivery date, and delay diagram (완료 시간, 배송 날짜 및 지연 다이어그램)

- Fig. 7. Algorithm flow chart (알고리즘 흐름도)

- Fig. 8. Production line design structure (생산 라인 설계 구조)

- Fig. 9. System flow chart (시스템 흐름도)

- Fig. 10. Schematic diagram of algorithm iteration effect results (알고리즘 반복 효과 결과 개략도)

7. 결론:

주요 결과 요약:

본 논문은 모터 하우징 다이캐스팅을 위한 자동화 생산 라인의 포괄적인 설계 및 최적화를 제시합니다. 개선된 입자 군집 알고리즘을 사용하여 자동화, 생산 스케줄링 및 비용 최적화를 다룹니다.

연구 결과 요약, 연구의 학문적 의의, 연구의 실제적 함의:

본 연구는 신에너지 자동차 모터 하우징용 다이캐스팅 생산 라인을 자동화하고 최적화하기 위한 실용적인 솔루션을 제공합니다. 자동화, 스케줄링 최적화 및 비용 절감 전략을 통합하여 해당 분야에 기여합니다. 개선된 입자 군집 알고리즘은 제조 분야의 복잡한 스케줄링 문제를 해결하기 위한 귀중한 도구를 제공합니다.

8. 참고 문헌:

- [1] J.-T. Zhai, Analysis of Development Status and Prospect of New Energy Vehicles, Automobile Applied Technology 48(20)(2023) 193-198.

- [2] X.-H. Wang, D.-X. Gao, Design of Test and Analysis System for Electric Vehicle Driving Motor, Automation & Instrumentation 38(11)(2023) 7-12.

- [3] X.-J. Bai, Z.-Y. Zhu, Driving Innovation: China's NEV Development Model and Future Outlook, China Economist 19(6)(2024) 31-57.

- [4] X.-W. Wang, M.-L. Wang, C.-Y. Kang, W.-H. Xu, L.-Y. Li, Analysis of Machining Process and Fixture Design for the Motor Case of New Energy Vehicles, Development & Innovation of Machinery & Electrical Products 37(3)(2024) 53-56.

- [5] T.-R. Luo, Z.-Z. Fan, H.-X. Hu, J.-H. Wang, Y.-Z. Tian, Research Status and Development Trend of Integrated Die-casting Aluminum Alloy for New Energy Vehicles, Special Casting & Nonferrous Alloys 43(11)(2023) 1472-1478.

- [6] L.-H. Tao, X.-C. Chi, D.-W. Gu, Optimal Scheduling of Automatic Die Casting Production Line Based on Improved PSO, Mechanical Engineer (9)(2021) 4-7+10.

- [7] H.-T. Xiao, J.-Q. Liao, W.-J. Guan, H. Liu, J.-H. Gu, Die Casting Process for the New Energy Motor Shell, Foundry Equipment & Technology (5)(2022) 8-12+25.

- [8] J. Liu, X.-M. Wang, H.-H. Liu, Z.-J. Zhou, Study on sand mold gravity gating system for box type magnesium alloy castings, World Nonferrous Metals (10)(2022) 178-180.

- [9] X.-D. Huang, T. Chang, F.-L. Wei, Design and Research of Intelligent Die Casting Unit, Foundry Equipment & Technology (6)(2019) 48-52.

- [10] F.-Z. Deng, F. Zhong, X. Zhao, J. Cai, A Kind of Optimization Design of New Energy Automobile Motor Side Shell Embedded Steel Bushing Design in the Die-casting Mould, China Southern Agricultural Machinery 53(19)(2022) 25-28.

- [11] X. Ji, L.-J. Liu, Z.-X. Jia, J.-Q. Li, D.-H. Liao, J. Fang, Numerical Simulation of Die Casting Process for Motor Housing and Prediction of Thick Wall Defects, Special Casting & Nonferrous Alloys 44(5)(2024) 708-712.

- [12] H.-Z. Li, W.-Z. Si, J.-J. Cao, Y.-S. Feng, H.-W. Zhang, H. Ruediger, Design and simulation of a handling robot for wheel-hub die casting, Manufacturing Technology & Machine Tool (8)(2021) 85-90+96.

- [13] P. Wang, H. Yu, S.-L. Zhang, Optimal Design of New Energy Vehicle Drive Motor Shell and Iron Core Interference, Auto Electric Parts (10)(2024) 16-17+21.

- [14] M. Cong, C.-Q. Lu, D. Liu, Q.-Y. Xiao, R.-D. Li, Detection method for tiny defects in casting appearance based on Refine-ACTDD, Computer Integrated Manufacturing Systems 28(9)(2022) 2815-2824.

- [15] H.-J. Zhou, Y.-T. Wu, Y.-L. Zhao, H.-Y. Liu, S. Zhang, Die Casting Process Analysis and Defect Improvement of Clutch Housing, Special Casting & Nonferrous Alloys 43(5)(2023) 717-720.

- [16] F. Tian, G.-X. Wang, J.-Q. Zhou, Study on optimization of development process for body integration structure based on high pressure die casting process, Die & Mould Industry 49(8)(2023) 17-23.

- [17] D. Gao, K. Duan, X.-C. Li, X. Wang, Analysis on Technological Characteristics of Automatic Casting Production Line, Heavy Casting and Forging (1)(2024) 18-22.

- [18] Z.-T. Liu, A Multi-machine Batch Scheduling Method Based on the Improved Particle Swarm Algorithm, Progress in Textile Science & Technology 46(5)(2024) 18-24.

- [19] X.-Y. Le, J.-G. Yu, Research on Solving Job-shop Scheduling Problem Based on Improved NSGA-II Algorithm, Mechanical & Electrical Engineering Technology 53(1)(2024) 110-114+197.

- [20] Q.-Q. Liu, H.-L. Yang, Y. Zhang, Batch production scheduling considering time window and deterioration effect, Systems Engineering-Theory & Practice 44(6)(2024) 2033-2045.

9. 저작권:

- 본 자료는 "Yan Lu, Da-Lei Zhang, and Hao-Sheng Lu"의 논문: "Design of Automated Production Line and Optimization of Production Scheduling for Die Casting of New Energy Vehicle Motor Shell"을 기반으로 합니다.

- 논문 출처: https://doi.org/10.63367/199115992025023601018

본 자료는 위 논문을 소개하기 위해 제작되었으며, 상업적 목적으로 무단 사용하는 것을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.