생산성 향상과 품질 혁신: 린(Lean) 원칙을 통한 다이캐스팅 공정 최적화 방안

이 기술 브리핑은 Ng Tan Ching 외 저자가 2015년 AIP Conference Proceedings에 발표한 학술 논문 "Case study of lean manufacturing application in a die casting manufacturing company"를 기반으로 하며, HPDC(고압 다이캐스팅) 전문가를 위해 CASTMAN의 전문가들이 요약 및 분석하였습니다.

키워드

- 주요 키워드: 린 제조 다이캐스팅

- 보조 키워드: 5S, 택트 타임(Takt Time), 품질의 집(House of Quality), 공정 개선, 생산성 향상, 다이캐스팅 결함, 지속적 개선(Kaizen)

Executive Summary

- 도전 과제: 말레이시아의 한 다이캐스팅 제조사는 작업자 유휴 시간, 높은 불량률, 비효율적인 공구 관리, 잦은 설비 고장 등 복합적인 생산성 저하 문제에 직면했습니다.

- 해결 방법: 본 연구는 5S, 택트 타임(Takt Time) 분석, 품질의 집(House of Quality) 등 린 제조(Lean Manufacturing)의 핵심 도구를 적용하여 현 제조 공정과 조직 문화를 분석했습니다.

- 핵심 성과: 고객의 요구사항을 정량적인 설계 특성으로 변환하고, 작업 흐름의 병목 현상을 식별했으며, 체계적인 작업장 관리를 통해 불량 발생 가능성을 줄이는 구체적인 개선 방안을 도출했습니다.

- 결론: 린 제조 원칙의 체계적인 적용은 다이캐스팅 기업이 낭비를 제거하고 생산성과 품질을 동시에 향상시킬 수 있는 명확하고 데이터 기반의 로드맵을 제공합니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가?

많은 다이캐스팅 제조업체들은 치열한 경쟁 속에서 생산성을 높이고 품질을 유지해야 하는 끊임없는 압박에 시달립니다. 본 연구의 대상인 'ABC'사 역시 이러한 어려움을 겪고 있었습니다. 논문에 따르면, 이 회사는 다음과 같은 전형적인 문제들을 안고 있었습니다 (p.3).

- 긴 유휴 시간: EDM(방전 가공) 스테이션의 작업자들은 장비가 작동하는 동안 특별한 작업 없이 대기하며 시간을 낭비했습니다.

- 높은 불량률: 작업자에게 충분한 검사 시간이 주어졌음에도 불구하고, 공정 마지막 단계에서 많은 불량품이 발견되어 재작업이 불가능했습니다.

- 비효율적인 공구 관리: 5S 활동이 도입되었음에도 불구하고, 작업자들은 필요한 공구를 찾는 데 평균 2~3분을 소요했습니다.

- 예기치 못한 설비 고장: 연 2회 정기 보전 활동에도 불구하고, 설비는 예고 없이 멈춰 서 생산 흐름을 방해했습니다.

이러한 문제들은 개별적인 이슈가 아니라, 많은 제조 현장에서 공통적으로 발생하는 고질적인 낭비 요소입니다. 이 연구는 이러한 문제들을 해결하기 위해 '린(Lean)'이라는 체계적인 접근법을 제시했다는 점에서 큰 의미가 있습니다.

접근 방식: 방법론 분석

연구진은 'ABC'사의 문제를 해결하기 위해 다음과 같은 린 제조의 핵심 도구들을 활용하여 다각적인 분석을 수행했습니다.

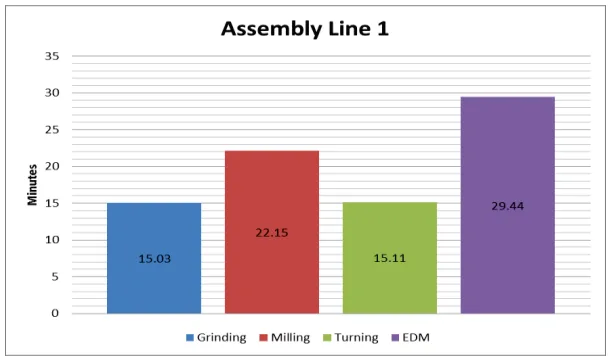

- 시간 연구(Time Study): 연삭, 밀링, 선삭, EDM 등 조립 라인의 각 워크스테이션별 실제 작업 시간을 측정하여 생산 능력과 병목 현상을 파악했습니다. 이를 통해 하루 유효 작업 시간(430분)과 연간 작업일(235일)을 산출했습니다 (Table 1, 2).

- 택트 타임(Takt Time) 분석: 고객 수요에 맞춰 생산 속도를 조절하기 위해 택트 타임을 계산했습니다. 하루 11개의 제품 생산 목표에 따라, 초기 택트 타임은 39.09분으로 계산되었습니다. 연구에서는 현실적인 작업 효율을 고려하여 85% 규칙을 적용, 목표 택트 타임을 33.23분으로 재설정했습니다 (p.6).

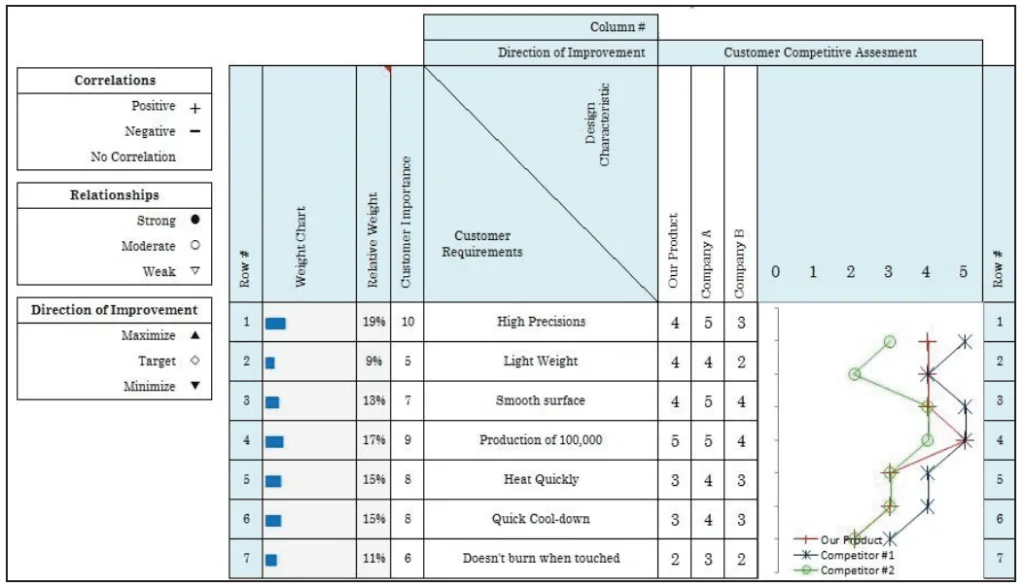

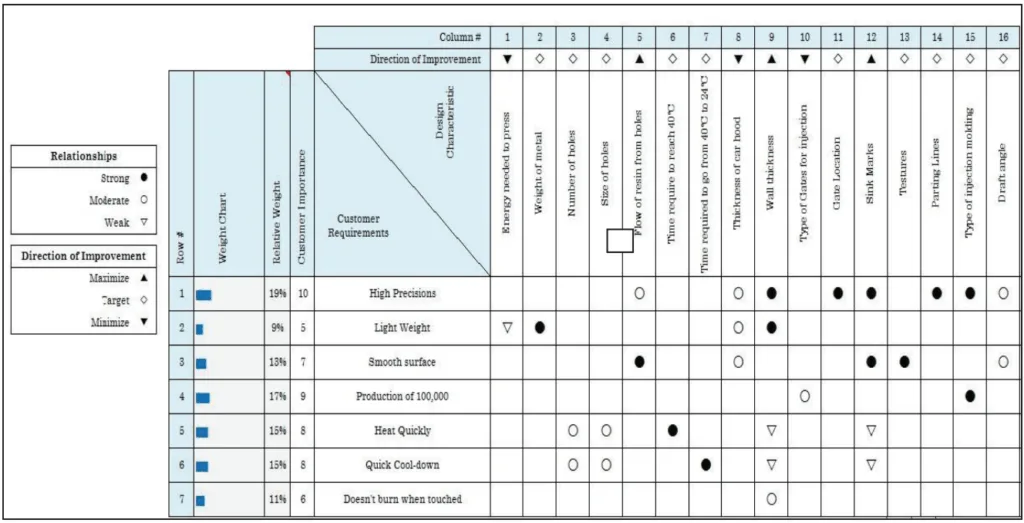

- 품질의 집(House of Quality, HoQ): 고객의 막연한 요구사항("정밀도가 높고, 가볍고, 표면이 매끄러운 금형")을 측정 가능한 기술적 설계 특성("금속 무게", "냉각 시간", "게이트 종류" 등)으로 변환하는 데 HoQ를 사용했습니다. 이를 통해 개발 우선순위를 명확히 하고 설계 변경의 근거를 마련했습니다 (Figure 2, 3).

- 5S 현장 관리: '정리(Sort)', '정돈(Set in order)', '청소(Shine)', '표준화(Standardize)', '지속(Sustain)'으로 구성된 5S 원칙을 통해 작업장 환경을 개선하고 불량 발생의 근본 원인을 제거하고자 했습니다.

핵심 성과: 주요 발견 및 데이터

본 연구는 린 도구 적용을 통해 다음과 같은 구체적이고 정량적인 결과를 도출했습니다.

- 병목 현상 식별: 각 공정의 사이클 타임을 분석한 결과, EDM 공정이 29.44분으로 가장 길어 전체 생산 라인의 병목 지점임이 명확해졌습니다. 반면, 다른 공정들은 목표 택트 타임(33.23분) 내에 작업을 완료할 수 있는 충분한 여유가 있었습니다 (Figure 1). 이는 자원 재분배나 공정 개선이 어디에 집중되어야 하는지를 명확히 보여줍니다.

- 고객 요구사항의 정량화: 품질의 집(HoQ) 분석을 통해 '높은 정밀도'(중요도 10점)와 '10만 회 생산 내구성'(중요도 9점)이 고객에게 가장 중요한 요구사항임을 확인했습니다. 반면, '가벼운 무게'(5점)는 상대적으로 중요도가 낮았습니다 (Figure 2). 이 결과는 한정된 자원을 어디에 집중해야 할지 결정하는 데 중요한 근거를 제공합니다.

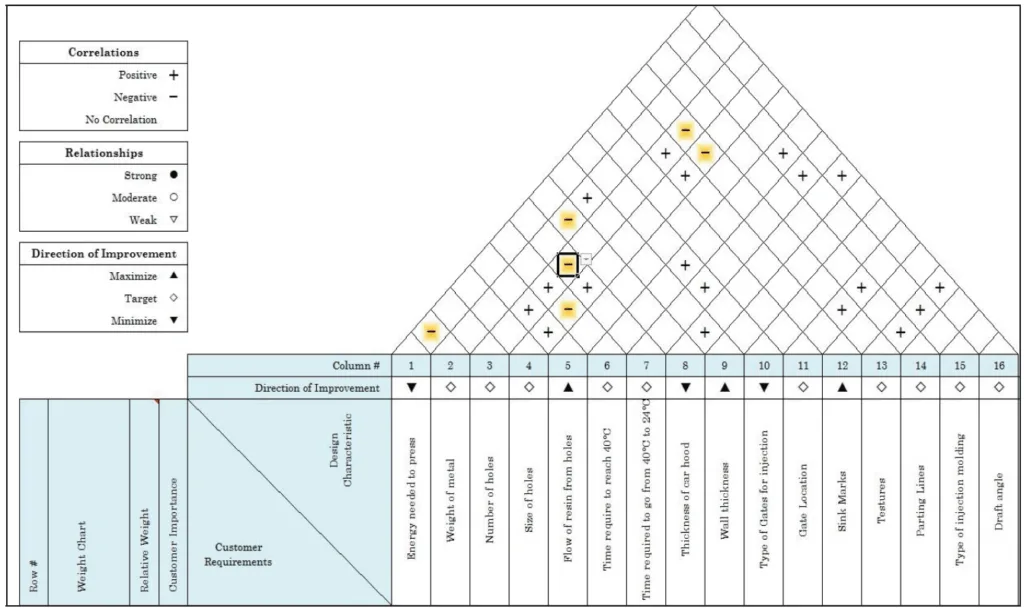

- 설계 특성 간의 상충 관계(Trade-off) 분석: HoQ의 '지붕' 매트릭스 분석을 통해 설계 특성 간의 상호 관계를 파악했습니다. 예를 들어, 홀(hole)의 수를 늘리면 수지(resin)의 흐름은 개선되지만, 싱크 마크(sink mark) 발생 가능성이 커지고 표면 텍스처 품질이 저하될 수 있음을 보여주었습니다 (Figure 4). 이는 특정 성능을 개선하려다 다른 문제가 발생하는 것을 예방하는 데 도움을 줍니다.

- 5S를 통한 잠재적 불량 원인 제거: 정리되지 않은 작업대(Figure 7)와 같이 어수선한 환경은 품질 결함의 25~30%와 직접적인 관련이 있음을 지적했습니다. 반면, 공구와 장비를 지정된 위치에 명확히 표시하고 관리하는 것(Figure 8)만으로도 작업 효율을 높이고 잠재적인 불량을 예방할 수 있음을 시각적으로 보여주었습니다.

귀사의 HPDC 운영을 위한 실질적인 시사점

본 논문의 연구 결과는 다이캐스팅 현장에 다음과 같은 실질적인 시사점을 제공합니다.

- 공정 엔지니어: 논문에서 제시된 택트 타임 분석(p.6)은 생산 라인의 실제 능력과 병목 지점을 정확히 파악하는 방법을 보여줍니다. 이는 주조 시뮬레이션을 통해 유동 및 응고 문제를 예측하는 것과 같이, 데이터 기반의 공정 최적화를 위한 필수적인 첫 단계입니다. 귀사의 공정에서도 각 단계의 사이클 타임을 측정하고 택트 타임과 비교함으로써 숨겨진 비효율을 찾아낼 수 있습니다.

- 품질 관리: 품질의 집(HoQ) 분석(Figure 2, 3)은 고객 불만과 같은 정성적인 피드백을 '벽 두께', '게이트 위치' 등 정량적인 기술 사양으로 변환하는 강력한 도구입니다. 이는 품질 관리팀이 단순히 불량을 검출하는 것을 넘어, 설계 및 공정 단계에서부터 품질 문제를 예방하는 데 기여할 수 있음을 의미합니다.

- 금형 설계: 이 연구는 고객의 요구사항(예: 빠른 냉각)이 금형 설계의 구체적인 변수(예: 냉각 채널 설계, 금형 재질)와 어떻게 연결되는지를 체계적으로 보여줍니다. 비록 논문이 직접적으로 CFD를 다루지는 않았지만, HoQ를 통해 도출된 핵심 설계 변수들은 CASTMAN의 주조 시뮬레이션을 위한 가장 중요한 입력값이 됩니다. 즉, 린(Lean) 분석을 통해 '무엇을' 최적화할지 결정하고, CFD 시뮬레이션을 통해 '어떻게' 최적화할지에 대한 해답을 찾을 수 있습니다.

논문 상세 정보

Case study of lean manufacturing application in a die casting manufacturing company

1. 개요:

- 제목: Case study of lean manufacturing application in a die casting manufacturing company

- 저자: Ng Tan Ching, Clarence Chan Kok Hoe, Tang Sai Hong, Morteza Ghobakhloo, and Chen Kah Pin

- 발행 연도: 2015

- 학술지/학회: AIP Conference Proceedings 1660, 090007

- 키워드: Lean manufacturing; 5S; Takt Time; House of Quality.

2. 초록:

본 린 제조 사례 연구는 말레이시아 풀라우 페낭에 위치한 다이캐스팅 제조 회사에서의 린 제조 적용을 연구하는 것을 목표로 합니다. 이 사례 연구는 주로 회사의 현재 제조 공정과 문화를 연구하고 분석함으로써 점진적으로 이익을 증대시키는 데 도움이 될 수 있는 린 제조의 중요한 개념과 적용에 대해 설명합니다. 5S 정리정돈, 카이젠, 택트 타임 등 많은 린 제조 접근법이 이 프로젝트에서 연구됩니다. 언급된 린 도구 외에도, 품질의 집과 같은 품질 도구가 제품 품질을 지속적으로 개선하기 위한 분석 도구로 사용됩니다. 요컨대, 회사의 기존 린 문화를 연구하고 분석하며, 이 논문 말미에 권장 사항을 작성합니다.

3. 서론:

도요타의 임원이었던 오노 다이이치(Taiichi Ohno)는 린 제조를 도입한 인물이며, 린 제조의 기원은 40년 이상 된 도요타 생산 시스템(TPS)에 기반을 두고 있어 새로운 것이 아닙니다. 그러나 많은 사람들은 1908년 포드 자동차의 창립자인 헨리 포드 역시 제조 회사의 운영 방식을 혁신했다는 사실을 잊고 있습니다. 본 연구는 'ABC'라는 다이캐스팅 회사가 겪고 있는 생산 현장의 문제점들을 분석하고, 린 제조 기법을 적용하여 이를 해결하는 방안을 모색하고자 합니다.

4. 연구 요약:

연구 주제의 배경:

'ABC'는 2005년 말레이시아 페낭에 설립된 다이캐스팅 전문 기업으로, 반도체, 에어컨, 의료 및 제조 산업에 정밀 가공 및 금속 스탬핑 부품을 공급합니다. 이 회사는 ISO 품질 표준 인증을 받았으며 "SMART"(Speed, Measurable, Accuracy, Reliable, on Time)라는 슬로건을 추구합니다. 그러나 수년간 생산 현장에서 작업자 유휴 시간, 높은 불량률, 공구 탐색 시간, 예기치 않은 설비 고장 등 여러 문제에 직면해 왔습니다.

이전 연구 현황:

린 제조의 개념은 오노 다이이치가 7가지 낭비(과잉 생산, 대기, 불필요한 운반, 과잉 가공, 과잉 재고, 불필요한 움직임, 불량)를 정의한 도요타 생산 시스템(TPS)과 헨리 포드의 대량 생산 시스템에서 비롯되었습니다. Womack과 Jones(2003)는 이러한 개념들을 통합하여 린 제조를 성공적으로 구현하기 위해서는 특정 고객과의 대화를 통해 특정 가격으로 제공되는 특정 기능을 가진 특정 제품의 가치를 정확하게 정의해야 한다고 강조했습니다.

연구 목적:

본 연구의 주요 목적은 다음과 같습니다.

- 시간 연구 방법을 사용하여 생산 현장의 생산성을 향상시킨다.

- 품질의 집(House of Quality)을 사용하여 고객 불만을 기반으로 개선해야 할 우선순위 문제를 파악한다.

- 회사의 생산 현장에 5S를 구현한다.

핵심 연구:

본 연구는 'ABC'사의 단일 조립 라인(연삭, 밀링, 선삭, EDM 스테이션 포함)을 대상으로 심층적인 사례 연구를 수행했습니다. 시간 연구를 통해 각 스테이션의 실제 성과를 파악하고, 택트 타임 분석과 품질의 집(HoQ)을 통해 공정을 개선하며, 5S 정리정돈의 중요성을 강조하여 공구 탐색 시간을 줄이고자 했습니다. 이를 통해 현재의 제조 공정을 분석하고 보다 효율적이고 효과적인 공정으로 재구성하는 것을 목표로 했습니다.

5. 연구 방법론

연구 설계:

본 연구는 특정 다이캐스팅 회사('ABC')의 단일 조립 라인을 대상으로 한 사례 연구(case study) 설계를 채택했습니다. 린 제조 도구(5S, 카이젠, 택트 타임, HoQ)를 적용하여 현재 공정의 문제점을 진단하고 개선 방안을 제시하는 질적 및 양적 분석을 병행했습니다.

데이터 수집 및 분석 방법:

- 시간 연구: 스톱워치를 사용하여 각 공정(연삭, 밀링, 선삭, EDM)의 사이클 타임을 직접 측정했습니다.

- 생산 데이터 분석: 과거 3년간의 생산 실적을 바탕으로 제품군별 생산량을 예측하고, 이를 기반으로 일일 생산 목표와 택트 타임을 계산했습니다.

- 품질의 집(HoQ): 고객 설문조사를 통해 요구사항의 중요도를 평가하고, 이를 기술적 특성과 연관시켜 설계 우선순위를 결정했습니다.

- 현장 관찰: 5S 이행 상태를 파악하기 위해 작업 현장을 직접 관찰하고 사진 촬영을 통해 문제점을 기록했습니다.

연구 주제 및 범위:

연구는 'ABC'사의 다이캐스팅 금형을 생산하는 단일 조립 라인에 국한됩니다. 주요 연구 주제는 린 제조 기법(시간 연구, 택트 타임, HoQ, 5S)을 적용하여 생산성을 저해하는 4가지 주요 문제(작업자 유휴 시간, 높은 불량률, 공구 탐색 시간, 설비 고장)를 해결하는 것입니다.

6. 주요 결과:

주요 결과:

- 유효 작업 시간 및 택트 타임 산출: 하루 총 근무 시간 540분 중 점심, 휴식, 회의 등을 제외한 순수 유효 작업 시간은 430분으로 계산되었습니다(Table 1). 연간 235일의 작업일을 기준으로, 일일 11개의 제품을 생산해야 하며, 이에 따른 이론적 택트 타임은 39.09분으로 산출되었습니다. 현실성을 고려한 85% 규칙 적용 시, 목표 택트 타임은 33.23분입니다(p.6).

- 공정 부하 분석: 각 공정별 사이클 타임은 연삭 15.03분, 밀링 22.15분, 선삭 15.11분, EDM 29.44분으로 측정되었습니다. EDM 공정이 가장 긴 시간을 소요하는 병목 공정으로 확인되었습니다(Figure 1).

- 품질의 집(HoQ)을 통한 개선 우선순위 도출: 고객은 '높은 정밀도'와 '내구성'을 가장 중요하게 생각했습니다. HoQ 분석을 통해 이러한 고객 요구를 만족시키기 위한 기술적 특성(예: 금속 무게, 홀 개수, 냉각 시간 등)을 정의하고, 경쟁사 대비 자사의 강점과 약점을 파악했습니다(Figure 2, 3).

- 5S의 필요성: 작업 현장 사진(Figure 7, 9)은 공구가 제대로 정리되지 않아 작업 효율을 저해하고 잠재적 불량의 원인이 될 수 있음을 보여줍니다. 반면, 올바른 5S 적용 사례(Figure 8)는 시각적 관리를 통해 어떻게 효율성과 안전성을 높일 수 있는지 제시합니다.

Figure 이름 목록:

- FIGURE 1. The Work Load in Assembly Line 1.

- FIGURE 2. Competitive Assessment of Customer Requirements.

- FIGURE 3. Converting Customer's Requirement to Design Characteristic.

- FIGURE 4. The Trade-off Matrix.

- FIGURE 5. Targeted Changes in Design.

- FIGURE 6. The House of Quality in Full Scale.

- FIGURE 7. The Overall Look of the Workplace.

- FIGURE 8. Setting the Tools and Machine.

- FIGURE 9. Scissors on the Ram EDM Workspace during Operation.

7. 결론:

본 프로젝트를 통해 'ABC'사 조립 라인의 유효 시간, 제품량, 택트 타임, 자원 요구사항을 연구한 결과, 낮은 택트 타임은 피할 수 없음을 발견했습니다. 그러나 표준 추적 시트를 운영자에게 제공함으로써 5S 정리정돈의 실행을 강화할 수 있습니다. EDM 작업자들이 다양한 기계 모델을 다룰 수 있도록 교차 훈련 매트릭스(Cross-Training Matrix)를 개발할 것을 제안합니다. 이를 통해 단일 작업자가 제품 품질에 영향을 주지 않으면서 동시에 2~3개의 EDM 기계를 운영할 수 있게 될 것입니다. 또한, 작업자의 지루함으로 인한 실수를 방지하기 위해 EDM 작업실의 레이아웃 변경과 2시간마다 10분의 휴식을 제안합니다. 향후 작업장 배치 및 작업자 기술 향상 프로그램에 대한 추가 분석이 이루어질 것입니다.

8. 참고문헌:

- B. A. Henderson and J. L. Larco, Lean Transformation: How to Change Your Business into a Lean Enterprise, Virginia: Oaklea Press, 2002.

- C. A. Ortiz, Kaizen Assembly: Designing, Constructing, and Managing a Lean Assembly Line, New York: CRC Press, 2006.

- J. Pettersen, The TQM Journal 21 (2), 127-142 (2009).

- J. P. Womack and D. T. Jones, Lean Thinking: Banish Waste and Create Wealth in Your Corporation, London: Simon & Schuster UK Ltd., 2003.

- J. Worley and T. Doolen, Management Decision 44 (2), 228-245 (2006).

- L. E. Swayne, W. J. Duncan and P. M. Ginter, Strategic Management of Health Care Organizations, New Jersey: John Wiley & Sons, 2012.

- R. Shah and P. T. Ward, Journal of Operations Management 21 (2), 129-149 (2003).

- T. Melton, Chemical Engineering Research and Design 83(6), 662-673 (2005).

- W. M. Feld, Lean Manufacturing: Tools, Techniques, and How to Use Them, New York: CRC Press, 2000.

결론 및 다음 단계

이 연구는 다이캐스팅 공정의 핵심 프로세스를 개선하기 위한 귀중한 로드맵을 제공합니다. 연구 결과는 품질을 개선하고, 결함을 줄이며, 생산을 최적화하기 위한 명확하고 데이터 기반의 경로를 제시합니다.

CASTMAN은 최첨단 산업 연구를 적용하여 고객의 가장 어려운 기술적 문제를 해결하는 데 전념하고 있습니다. 이 백서에서 논의된 문제가 귀사의 연구 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 고급 원칙을 귀사의 연구에 적용하는 데 어떻게 도움을 드릴 수 있는지 논의해 주십시오.

전문가 Q&A:

- Q1: 이 연구에서 다룬 다이캐스팅 회사가 겪고 있던 주요 생산성 문제는 무엇이었나요? A1: 논문의 "Background of Case Study" 섹션(p.3)에 따르면, 회사는 4가지 주요 문제에 직면했습니다. 첫째, EDM 공정에서 작업자의 유휴 시간이 길었습니다. 둘째, 재작업이 불가능할 정도로 높은 불량률을 보였습니다. 셋째, 필요한 공구를 찾는 데 시간이 오래 걸렸습니다. 넷째, 정기적인 유지보수에도 불구하고 예기치 않은 기계 고장이 잦았습니다.

- Q2: 고객의 요구를 충족시키기 위한 생산 속도, 즉 '택트 타임(Takt Time)'은 어떻게 계산되었나요? A2: 논문의 "Results and Discussions" 섹션(p.6)에 따르면, 택트 타임은 '유효 작업 시간'을 '일일 생산 요구량'으로 나누어 계산했습니다. (유효 작업 시간 430분 / 하루 생산량 11개 = 39.09분/개). 또한, 연구에서는 작업자의 피로도 등 현실적인 요소를 고려하여 이 시간의 85%인 33.23분을 실제 목표 택트 타임으로 설정하는 '85% 규칙'을 적용했습니다.

- Q3: '품질의 집(House of Quality)' 기법은 제품 개선에 구체적으로 어떻게 도움이 되었나요? A3: "House of Quality" 섹션(p.7-8)에 따르면, 이 기법은 두 가지 핵심적인 역할을 했습니다. 첫째, Figure 2에서 보듯이 '높은 정밀도', '내구성'과 같이 고객이 중요하게 생각하는 요구사항의 우선순위를 정량적으로 파악했습니다. 둘째, Figure 3에서처럼 이러한 고객의 목소리를 '금속의 무게', '냉각에 필요한 시간' 등 측정 가능한 기술적 설계 특성으로 변환하여 엔지니어들이 무엇에 집중해야 할지 명확한 방향을 제시했습니다.

- Q4: 5S 활동이 다이캐스팅 금형의 불량을 줄이는 데 어떻게 기여할 수 있나요? A4: "Avoidance of Defective Mould through 5S Housekeeping" 섹션(p.11)에 따르면, 연구는 품질 결함의 25~30%가 안전하지 않고, 정돈되지 않은 지저분한 작업 환경과 직접적인 관련이 있다고 지적합니다. Figure 7의 어수선한 작업대와 Figure 8의 잘 정돈된 작업대를 비교하며, 5S를 통해 공구와 자재를 지정된 위치에 보관하면 작업자가 필요한 것을 즉시 찾을 수 있어 효율이 오를 뿐만 아니라, 기계의 마모나 이상을 조기에 발견하여 예기치 않은 고장이나 불량을 예방하는 데 도움이 된다고 설명합니다.

- Q5: 작업자 숙련도 향상을 위해 논문이 최종적으로 제안한 것은 무엇인가요? A5: "Conclusion" 섹션(p.13)에서는 작업자들의 다기능화를 위한 '교차 훈련 매트릭스(Cross-Training Matrix)' 개발을 제안했습니다. 특히 병목 공정이었던 EDM 작업자들이 다양한 모델의 기계를 다룰 수 있도록 훈련함으로써, 한 명의 작업자가 여러 대의 기계를 동시에 관리하여 생산 유연성과 효율성을 높일 수 있다고 결론지었습니다.

저작권

- 이 자료는 Ng Tan Ching 외 저자의 논문 "Case study of lean manufacturing application in a die casting manufacturing company"를 분석한 것입니다.

- 논문 출처: https://www.researchgate.net/publication/300889362

- 본 자료는 정보 제공 목적으로만 사용되며, 무단 상업적 이용을 금합니다.

- Copyright © 2025 CASTMAN. All rights reserved.