본 게시물은 국제 응용 연구 저널(IJAS)에 발표된 연구 논문 "다이캐스팅용 컴퓨터 지원 설계 게이팅 시스템 라이브러리"의 요약입니다. 이 논문은 다이캐스팅에서 중요한 측면인 게이팅 시스템 설계에 대해 다루며, 이 복잡한 프로세스를 자동화하고 간소화하기 위한 새로운 컴퓨터 지원 설계(CAD) 라이브러리를 제안합니다.

1. 개요:

- 제목: 다이캐스팅용 컴퓨터 지원 설계 게이팅 시스템 라이브러리 (Computer Aided Design Library of Gating System for a Die Casting)

- 저자: 찬단 딥 싱 (Chandan Deep Singh), 수크진더 싱 (Sukhjinder Singh), 바룬 판와르 (Varun Panwar), 시탈 반살 (Sheetal Bansal)

- 발행 연도: 2014년 1월

- 발행 저널/학술 단체: 국제 응용 연구 저널 (International Journal of Applied Studies, IJAS), Volume: 1, Issue: 1

- 키워드: 다이캐스팅 (Die-Casting), 게이팅 시스템 (Gating System), CAD/CAM, 설계 (Design)

![Figure 1 Gating system nomenclature [Casting Plant & Technology]](https://castman.co.kr/wp-content/uploads/image-350-png.webp)

2. 연구 배경:

- 연구 주제의 사회적/학문적 맥락: 다이캐스팅은 다양한 엔지니어링 분야에서 요구되는 고품질 부품 생산에 널리 사용되는 '정미 성형' 제조 공정입니다. 다이캐스팅의 장점으로는 높은 생산 속도, 낮은 비용, 향상된 품질 및 공정 자동화가 있습니다. 다이캐스팅 금형 설계, 특히 게이팅 시스템 설계는 금형 제조에서 중요하고 복잡한 단계입니다. 캐비티 설계, 캐비티 레이아웃 및 게이팅 시스템 설계와 같은 활동은 전체 다이캐스팅 금형 설계 프로세스에 필수적입니다.

- 기존 연구의 한계: 다이캐스팅용 게이팅 시스템 설계는 부품 설계, 다이캐스팅 기계 및 다이캐스팅 합금과 관련된 수많은 매개변수의 영향을 받습니다. 전통적으로 이 프로세스는 수동 입력과 반복적인 설계 조정에 크게 의존하여 다이캐스팅에 대한 상당한 전문 지식을 요구합니다. CAD/CAM 도구가 현대 다이캐스팅 금형 설계 및 제조에 널리 보급되어 있지만, 게이팅 시스템 설계 단계 전반에 걸쳐 전문가의 개입이 필요하므로 시간이 많이 걸리고 잠재적으로 비용이 많이 드는 병목 현상이 발생합니다. 기존의 다이캐스팅용 CAD 시스템은 자동화된 게이팅 시스템 설계 기능이 부족하거나 단순 형상에 국한되어 있으며 상당한 사용자 입력을 요구하는 경우가 많습니다. 논문에 검토된 이전 연구에서는 기존 CAD 시스템 내에서 게이트, 러너 및 오버플로 설계를 위한 피처 라이브러리에 격차가 있음을 나타냅니다.

- 연구의 필요성: 이 논문은 설계 리드 타임 단축, 설계 품질 향상, 설계 일관성 보장 및 인적 노력 최소화를 위해 게이팅 시스템 설계를 자동화해야 할 필요성을 강조합니다. 수동 게이팅 시스템 설계의 반복적인 특성은 "매우 길고 비용이 많이 든다"고 설명합니다 [Lee et al., 2004]. 따라서 자동화된 게이팅 시스템 생성을 위한 시스템 개발은 다이캐스팅 설계와 제조 간의 격차를 해소하고 효율성을 높이며 전문가 주도의 수동 프로세스에 대한 의존도를 줄이는 데 매우 중요합니다.

3. 연구 목적 및 연구 질문:

- 연구 목적: 주요 연구 목적은 다이캐스팅 금형의 게이팅 시스템을 위한 CAD 라이브러리를 개발하는 것입니다. 이 라이브러리는 다이캐스팅 공정 지식, 기계 매개변수 및 합금 속성을 통합하여 게이팅 시스템 매개변수를 결정하고 게이팅 부품의 CAD 모델을 생성함으로써 설계 프로세스를 자동화하는 것을 목표로 합니다.

- 주요 연구 질문:

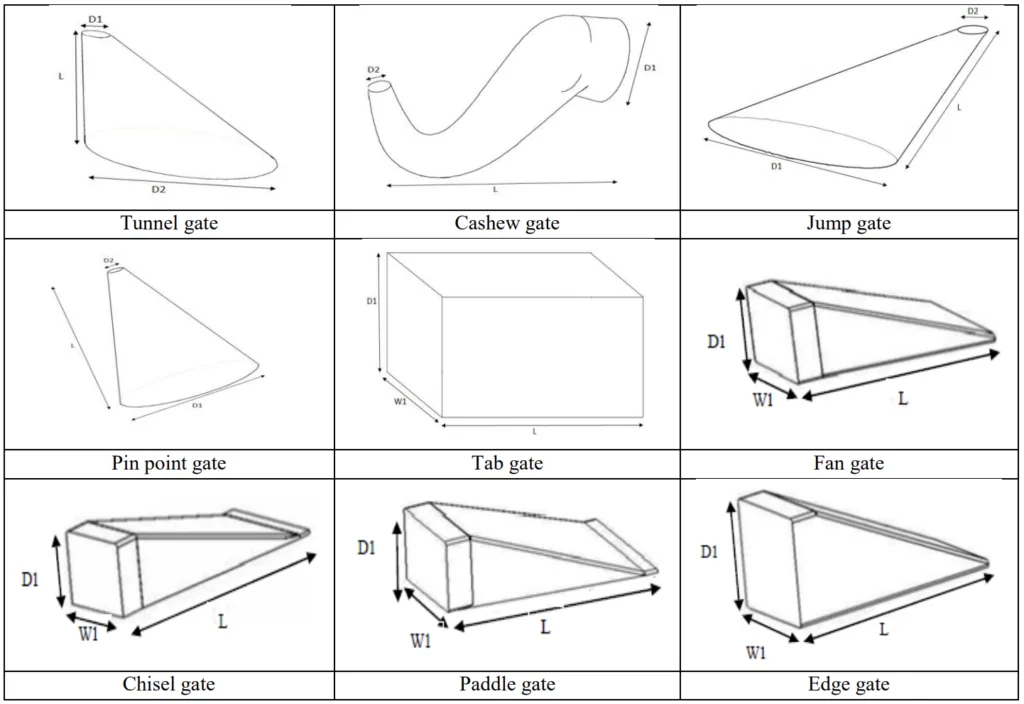

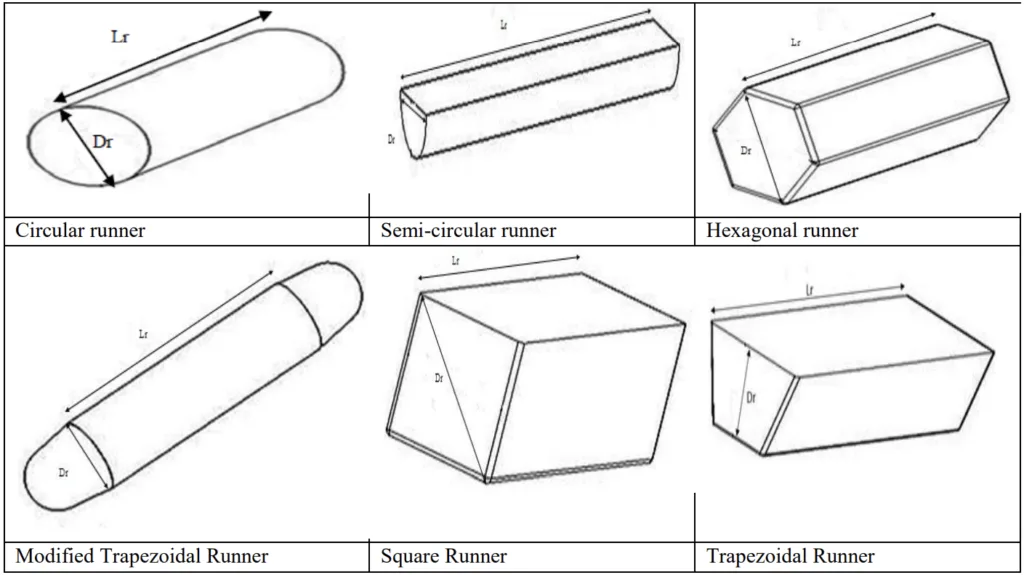

- 다이캐스팅용 다양한 유형의 게이트, 러너 및 오버플로 웰을 나타내기 위해 피처 라이브러리를 어떻게 개발할 수 있는가?

- 다이캐스팅 부품의 입력 CAD 파일과 다이캐스팅 공정 지식을 기반으로 게이팅 시스템 설계를 자동으로 생성하도록 CAD 시스템을 설계할 수 있는가?

- 피처 기반 파라메트릭 접근 방식은 게이팅 시스템 부품의 CAD 모델을 생성하는 데 얼마나 효과적인가?

- 연구 가설: 명시적으로 가설로 진술되지는 않았지만, 연구는 다음과 같은 전제하에 운영됩니다.

- 게이팅 시스템 피처의 CAD 라이브러리는 게이팅 시스템 설계의 효율성을 크게 자동화하고 개선할 수 있습니다.

- 파라메트릭 설계 원칙은 피처 라이브러리와 결합하여 게이팅 시스템 부품의 CAD 모델을 효과적으로 생성할 수 있습니다.

- 자동화된 시스템은 수동 방법에 비해 설계 리드 타임을 단축하고 품질을 개선하며 게이팅 시스템 설계에 일관성을 가져올 수 있습니다.

4. 연구 방법론

- 연구 설계: 이 연구는 CAD 라이브러리 및 자동화된 게이팅 시스템 설계를 위한 시스템 생성에 중점을 둔 개발 및 구현 접근 방식을 채택합니다. 게이팅 시스템 부품(러너, 게이트, 오버플로 웰)을 위한 피처 라이브러리를 개념화하고 설계하는 것을 포함합니다.

- 자료 수집 방법: 논문은 전통적인 의미의 경험적 자료 수집에 대해 명시적으로 자세히 설명하지 않습니다. 그러나 "다이캐스팅 공정, 기계 및 합금 지식"은 게이팅 시스템 매개변수를 결정하기 위한 입력으로 사용됩니다. 시스템의 효과는 "많은 산업 부품"에 대해 테스트하여 평가됩니다.

- 분석 방법: 연구는 제안된 시스템의 개발 및 테스트에 중점을 둡니다. "결과가 매우 고무적"이라고 언급되어 있으며, 이는 시스템의 실제 적용을 기반으로 시스템 성능이 만족스러운 것으로 간주되는 질적 평가를 시사합니다. 논문은 시스템이 "다이캐스팅 설계와 제조 간의 격차를 해소하는 데 크게 기여할 것"이라고 언급하여 시스템 유용성에 대한 실제적 검증을 나타냅니다.

- 연구 대상 및 범위: 연구 범위는 다이캐스팅 금형용 게이팅 시스템 설계에 초점을 맞추고 있습니다. 시스템은 다이캐스팅 부품의 CAD 파일을 입력으로 받아 게이팅 시스템의 CAD 모델을 생성하도록 설계되었습니다. 고려된 게이팅 시스템 부품 유형에는 러너, 게이트 및 오버플로가 포함됩니다. 시스템의 적용 가능성은 "많은 산업 부품"에 대해 테스트되었으며, 이는 실제적이고 산업 관련 범위임을 시사합니다.

5. 주요 연구 결과:

- 주요 연구 결과: 이 연구의 주요 결과는 게이팅 시스템 부품을 위한 피처 라이브러리의 제안 및 개발입니다. 이 라이브러리는 파라메트릭 설계 원칙과 결합하여 러너, 게이트 및 오버플로에 대한 CAD 모델의 자동 생성을 가능하게 합니다. 시스템은 다이캐스팅 부품의 CAD 입력을 활용하고 다이캐스팅 공정, 기계 및 합금에 대한 지식을 통합하여 게이팅 시스템 매개변수를 결정하도록 설계되었습니다.

- 통계적/질적 분석 결과: 논문은 시스템이 "많은 산업 부품에 대해 테스트되었으며 결과가 매우 고무적"이라고 명시합니다. 이는 시스템의 실제 적용을 기반으로 시스템 성능이 만족스러운 것으로 간주되는 질적 평가를 시사합니다. 논문에는 특정 통계적 또는 정량적 분석이 제시되지 않았습니다.

- 자료 해석: 고무적인 결과는 제안된 피처 라이브러리 및 자동화된 시스템이 게이팅 시스템 설계를 생성하는 데 효과적임을 의미합니다. 부품 형상 및 공정 지식을 기반으로 게이팅 부품의 CAD 모델을 생성하는 시스템의 능력은 다이캐스팅 금형 설계 자동화를 향한 중요한 진전을 시사합니다.

- 그림 목록:

- 그림 1: 게이팅 시스템 명칭 [Casting Plant & Technology]

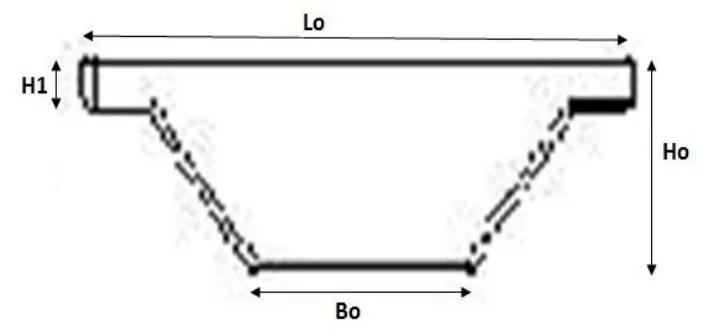

- 그림 2: 오버플로 웰 (Overflow Well)

6. 결론 및 논의:

- 주요 결과 요약: 연구는 다이캐스팅의 게이팅 시스템 설계를 위한 CAD 라이브러리를 성공적으로 제안하고 개발했습니다. 이 라이브러리는 파라메트릭 설계와 결합하여 러너, 게이트 및 오버플로와 같은 게이팅 시스템 부품의 CAD 모델 생성을 자동화합니다. 시스템은 다이캐스팅 공정 지식과 부품의 CAD 입력을 활용합니다. 산업 부품에 대한 테스트 결과 고무적인 결과가 나타났으며 시스템의 잠재력을 나타냅니다.

- 연구의 학문적 의의: 이 연구는 게이팅 시스템 설계 자동화라는 중요한 과제를 해결함으로써 다이캐스팅 분야에 기여합니다. 제안된 피처 라이브러리 및 파라메트릭 CAD 시스템은 다이캐스팅용 CAD/CAM 응용 분야의 발전을 나타내며, 수동 전문가 주도의 설계 프로세스에 대한 의존도를 잠재적으로 줄입니다. 자동화된 설계 생성을 위해 다이캐스팅 지식을 CAD 환경에 통합하기 위한 프레임워크를 제공합니다.

- 실용적 의미: 이 연구의 실용적 의미는 다이캐스팅 산업에 매우 중요합니다. 자동화된 게이팅 시스템 설계 도구는 다음과 같은 효과를 약속합니다.

- 설계 리드 타임 단축: 설계 프로세스를 자동화하면 게이팅 시스템 개발에 필요한 시간을 크게 단축할 수 있습니다.

- 품질 향상: 일관되고 지식 기반의 자동화된 설계는 개선된 게이팅 시스템 설계와 결과적으로 주조 품질 향상으로 이어질 수 있습니다.

- 설계 일관성 확보: 피처 라이브러리는 게이팅 시스템 설계에 대한 표준화된 접근 방식을 보장합니다.

- 인적 노력 감소: 자동화는 수동 설계 반복 및 전문가 개입의 필요성을 최소화하여 귀중한 엔지니어링 자원을 확보합니다.

- 연구의 한계: 논문은 시스템이 현재 "단순 형상"에 국한되어 있음을 인정합니다. "복잡한 기하학적 특징을 가진 부품"을 통합하고 "게이팅 시스템용 피처 라이브러리"를 개선하기 위한 추가 개발이 필요합니다. "다중 캐비티 금형에 대한 게이팅 설계" 기능도 향후 포함해야 할 영역으로 확인되었습니다.

7. 향후 후속 연구:

- 후속 연구 방향: 저자는 향후 연구를 위한 여러 방향을 명시적으로 제시합니다.

- 복잡한 형상 통합: 복잡한 기하학적 특징을 가진 다이캐스팅 부품을 처리할 수 있도록 시스템의 기능을 확장합니다.

- 피처 라이브러리 개선: 더욱 다양하고 진보된 게이팅 시스템 부품 및 설계 규칙으로 피처 라이브러리를 더욱 풍부하게 만듭니다.

- 다중 캐비티 금형 설계: 다중 캐비티 다이캐스팅 금형용 게이팅 시스템 설계를 지원하도록 시스템을 확장합니다.

- 추가 탐구가 필요한 영역: 명시적으로 언급된 향후 방향 외에도 다음과 같은 추가 탐구가 가능합니다.

- 정량적 성능 평가: 수동 설계 방법과 비교하여 시스템 성능에 대한 보다 엄격한 정량적 테스트 및 벤치마킹을 수행하여 설계 시간, 주조 품질 및 결함률과 같은 지표를 측정합니다.

- CAE 소프트웨어와의 통합: 자동 생성된 게이팅 시스템의 시뮬레이션 및 최적화를 위해 CAE 소프트웨어(예: MAGMASOFT)와의 긴밀한 통합을 모색합니다.

- 사용자 인터페이스 및 사용성 연구: 사용자 친화적인 인터페이스를 개발하고 사용성 연구를 수행하여 시스템이 다이캐스팅 엔지니어에게 실용적이고 접근 가능한지 확인합니다.

8. 참고 문헌:

- [1] Choi, J.C., Kwon, T.H., Park, J.H., Kim, J.H., and Kim, C.H., “A study on development of a die design system for die casting”, Int. J Adv.Manuf.Technol 20:pp. 1-8, 2002.

- [2] Hu B.H., Tong K.K., Niu X.P., Pinwill I. "Design and optimazation of runner and gating system for die casting of thin walled magnesium telecommunication parts through numerical Simulation" Journal Of Material Processing Technology 105, pp. 128-133, 2000

- [3] Kim. C., and kwon H.T., “A runner gate design system for die casting dies". 2000

- [4] Lee, K.S., and Lin, J.C., “Design of runner and gating system parameters for a multi-cavity injection mold using FEM and neural network”, Int. J Adv.Manuf.Technol 27:pp. 1089-1096, 2006.

- [5] Lee, K.S., Fuh, J.Y.H., and Wu, S.H.,, “Development of semi-automated die casting die design system”, Proc. Instn. Mech. Engrs Vol. 216, Part B: J Engineering Manufacture, pp.1557-1588, 2002.

- [6] Lee K.S., Wu, S.H., Fuh, and J.Y.H., “Semi-automated parametric design of gating systems for die casting die", Computers and Industrial Engineering53, 2: pp. 222-232, 2007

- [7] Lee, K.S., and Woon, Y.K., “Development of a die design for die casting”, Int. J Adv.Manuf.Technol 23:pp. 399-411,(2004

- [8] Lee K.S., Wu, S.H., Fuh, and J.Y.H., (2002), “Feature based parametric design of gating system for die casting die", Journal of Advanced Manufacturing technology, 19:pp. 821-829, 2002.

- [9] Lin, J.C., “Selection of the optimal gate location for a die casting die with a freeform surface", Int. J Adv.Manuf.Technol 19:pp. 278-284, 2002.

- [10] Lin., and Tai., “A runner optimization study of a Die Casting Die", Journal of Materials Processing Technology 84, pp. 1–12, 1998.

- [11] Reddy, A.P., Pande S.S., and Ravi B.,, “Computer aided design of die casting dies", IIF transactions(94-19),pp. 239-245, 1994.

- [12] Singh, C.D., Madan,J., and Singh, A., “Computer aided design of gating system for die casting die.". Int. J. Computer Applications in Technology, Vol. 46, No. 2, 201, pp: 113-127, 2013.

- [13] Singh,C.D., "Feature library of gating system for a die casting die”, International Journal on Emerging Technology, pp: 93-100, 2012.

- [14] Singh, C.D., "Automated determination of gating system parameters for a die casting die", International Journal on Emerging Technology, 3(2): pp. 84-89, 2012.

- [15] Singh,C.D., and Singh, R., "Study of design of gating system for a die casting die-A review”, International Conference on Advancement and Futuristic Trends In Mechanical Engineering. pp: 53-63, October, 5-7, 2012.

- [16] Singh.C.D., "Computer aided design of gating system for a die casting die", thesis, 2011

- [17] Sulaiman, S., and Keen T.C., "Flow analysis along the runner and gating system of a casting process”, Journal of material processing technology 63: pp. 690-695, 1997.

- [18] Weishan Z., Shoumei X., Baicheng L., “A Study on a CAD/CAE system of die casting", Journal Of Material Processing Technology 63, pp. 707-711, 1997.

- [19] Wong Yoon Khai, “Development of windows based computer die design system for die casting dies”. ,2003.

- [20] Yue S., Wang G., Yin F., Wang Y., Yang J. "Application of an integrated CAD/CAE/CAM System for die casting dies", Journal Of Material Processing Technology 139, pp. 465-468, 2003.

- [21] Zahi, M., Lam, Y.C., and Au, C.K., “Runner sizing in multiple cavity injection mold by non-dominated sorting genetic algorithm", Engineering with Computers 25:pp. 237-245,2009.

- [22] Bill Anderson, “Die Casting Engineering: a hydraulic, thermal and mechanical process”, Marcel Dekker, 2005.

- [23] Geoffrey Boothroyd, Peter Dewhurst, Winston Knight, "Product Design for Manufacture and Assembly” CRC Press, 2004.

- [24] Frank E.Goodwin, “Handbook of Metallurgical Process Design",CRC Press, 2004.

- [25] Jay Shoemaker, “Moldflow Design Guide", Hanser Publishers, Munich, 2006.

- [26] John P. Beaumont, “Runner and Gating Design Handbook", Hanser Publishers, Munich, 2007.

- [27] Pye, R.G.W., “Injection Mould Design", Affiliated East-West press Pvt Ltd, New Delhi, 2000.

- [28] Richard A. Flinn, “Fundamentals of Metal Casting”, Addison-Wesley Publishing Company, Inc., 1962.

- [29] "Automatic Computerised optimization in die casting”, Casting Plant & Technology 4/2008.

- [30] http://www.brockmetal.co.uk/papers/14_runner_design_guide_lines_issue_5.php

- [31] http://www.chinyen-engineering.com/english/product-hot-standard.html

- [32] http://www.die casting.org/faq/

- [33] http://www.themetalcasting.com/casting-parting-line.html

- [34] http://en.wikipedia.org/wiki/Computer-aided_design

- [35] http://en.wikipedia.org/wiki/Computer-aided_manufacturing

- [36] http://en.wikipedia.org/wiki/Die_casting

- [37] http://www.custompartnet.com/wu/die casting

- [38] http://dc435.4shared.com/doc/4ZuYyzVq /preview_html_27bd02ea.jpg

- [39] http://www.brockmetal.co.uk/papers/ 14_runner_design_guide_lines_issue_5.php

- [40] http://www.lkadvantage.com/

9. 저작권:

- 본 자료는 찬단 딥 싱, 수크진더 싱, 바룬 판와르, 시탈 반살의 논문: "다이캐스팅용 컴퓨터 지원 설계 게이팅 시스템 라이브러리"를 기반으로 요약되었습니다.

- 논문 출처: https://www.researchgate.net/publication/280324770

본 자료는 위 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.