본 소개 글은 IJIREEICE에서 발행한 논문 "Analysis of Induction Motor with die cast rotor"의 연구 내용을 담고 있습니다.

1. 개요:

- 제목: Analysis of Induction Motor with die cast rotor (다이캐스트 로터를 사용한 유도 전동기 분석)

- 저자: Rahul Tiwari¹, Dr.A.K.Bhardwaj²

- 출판 연도: 2014

- 발표 저널/학회: INTERNATIONAL JOURNAL OF INNOVATIVE RESEARCH IN ELECTRICAL, ELECTRONICS, INSTRUMENTATION AND CONTROL ENGINEERING (IJIREEICE), Vol. 2, Issue 6, June 2014

- 키워드: 유도 전동기, 프리미엄 효율, 효율 향상, 다이캐스트 구리 로터, DCR 기술, 효율 표준

2. 초록 (Abstract)

본 논문은 저비용 다이캐스트 또는 가공 알루미늄 로터와 더 비싼 구리 바 로터 사이의 선택을 제시합니다. 산업화된 국가에서 유도 전동기는 전체 전력 사용량의 약 50%를 차지합니다. 전동기 효율의 작은 증가는 전체 전력 소비량에 큰 차이를 만들 수 있습니다. 알루미늄 대신 구리를 사용하면 원래 알루미늄 기반 전동기보다 더 높은 효율을 얻을 수 있습니다. 본 논문은 다이캐스트 로터, 전동기 효율 및 DCR 기술을 사용하여 국가의 전망을 높이는 것에 대해 논의합니다.

3. 연구 배경:

연구 주제 배경:

전기 모터 개발의 역사는 1888년 Nicola Tesla의 발명 이후 시작되었습니다. 더 높은 효율성에 대한 필요성은 1970년대 후반에 나타났습니다.

선행 연구 현황:

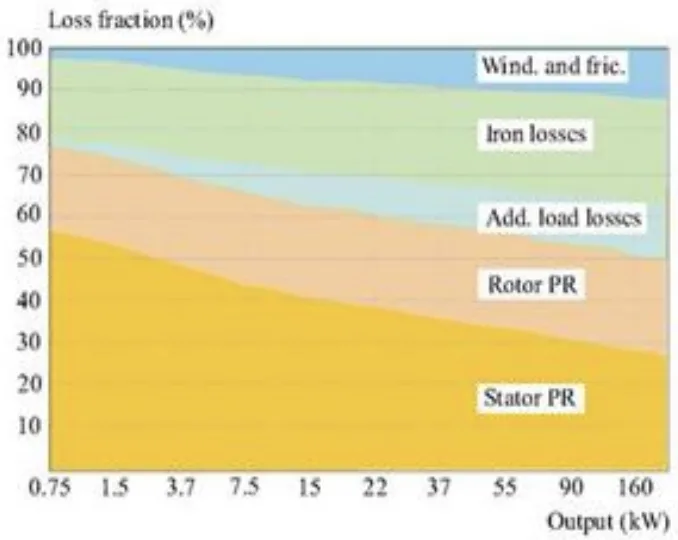

효율은 출력 전력 대 입력 전력의 비율입니다. 유도 전동기 손실은 철손, 고정자 I2R 저항 손실, 회전자 I2R 저항 손실, 풍손 및 마찰 손실, 표유 부하 손실의 다섯 가지 범주로 분류됩니다. Mr. Fuchsloch와 그의 SIEMENS 동료들은 그림 1에 표시된 일반적인 손실 분포를 제공했습니다.

연구 필요성:

효율 감소 및 모터 성능에 영향을 미치는 요소는 상호 의존적입니다. 모터 비용과 모터의 상업적 영향도 고려해야 합니다.

4. 연구 목적 및 연구 질문:

연구 목적:

본 논문은 DCR 기술을 사용하여 모터 효율을 높이는 다양한 요인들을 다룹니다.

핵심 연구:

DCR 기술 사용의 이점, 기술적 문제, 다양한 시장 동향 및 경쟁사 개요. 인도의 DCR 기술 채택 현황.

5. 연구 방법론

{본 논문은 유도 전동기의 구리 다이캐스트 로터(CuDC)에 초점을 맞춰 다이캐스트 로터 기술과 관련된 기존 문헌, 표준 및 기술 데이터를 검토하고 분석합니다. 연구 범위는 다음과 같습니다:}

- 모터 효율 표준(EPAct, NEMA, CEE, IEEMA, IEC)의 역사적 검토.

- 유도 전동기 손실 구성 요소 분석.

- 다양한 로터 구성 방법(ADC, CuDC, AlBar, CuBar) 비교.

- CuDC 기술의 과제와 이점 검토.

- CuDC 모터의 잠재적 응용 분야 및 시장 채택 논의.

- 인도의 DCR 채택 현황.

6. 주요 연구 결과:

주요 연구 결과 및 제시된 데이터 분석:

- 알루미늄 로터 바 대신 구리 다이캐스트 로터(CCR) 바를 가진 유도 전동기는 더 낮은 온도에서 작동합니다. 이는 더 효율적이기 때문입니다.

- 구리의 높은 전도성 특성은 모터 에너지 손실을 10~20% 감소시킵니다.

- CCR 제조의 문제점은 구리의 녹는점이 알루미늄보다 400°C(760°F) 이상 높다는 것입니다.

- 2006년에 Siemens는 북미 시장에 CCR 모터를 최초로 제공했습니다.

- 구리 로터를 사용하면 에너지 손실을 15~23% 줄일 수 있습니다.

- 모터가 소비하는 전력 비용은 모터 초기 비용의 60~100배가 됩니다.

- 구리 로터 모터를 사용하면 운전 속도에서 높은 토크를 얻을 수 있고, 시동 토크는 알루미늄 로터 모터보다 낮아 기어 박스의 수명을 늘립니다.

- 구리의 낮은 전기 저항은 슬롯 면적을 동일하게 유지하면서 높은 시동 전류를 발생시킵니다.

- 인도는 피크 기간 동안 최대 20%의 전력 부족에 직면해 있습니다.

- 전기 에너지 소비의 30~40%는 농업 부문에서 사용되는 전동 펌프 세트에 의해 발생합니다.

- 단순히 CFR을 코어 길이가 감소된 DCR로 교체함으로써 펌프의 전체 효율을 희생하지 않고도 초기 비용의 20%를 절약할 수 있습니다.

그림 이름 목록:

- Fig. 1 4극 유도 전동기의 손실 분포

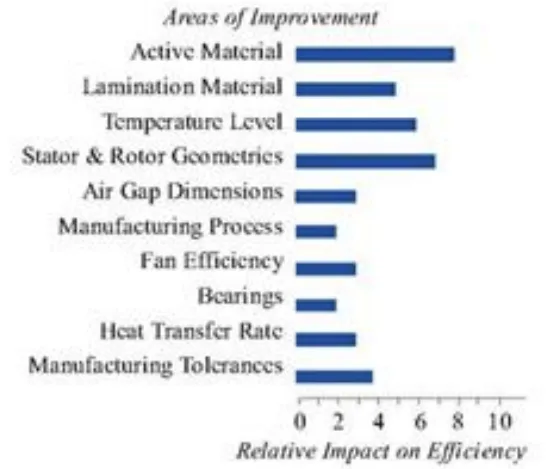

- Fig. 2. 모터 성능 향상을 위한 가능한 영역의 영향

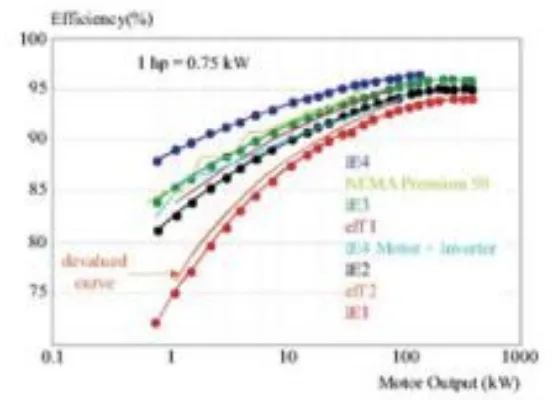

- Fig. 3. CEMEP에 따른 다양한 효율 수준 비교

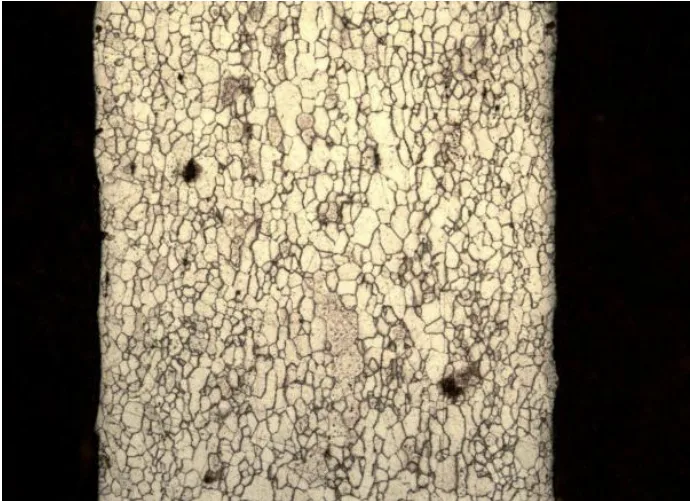

- Fig:4- 비소둔 라미네이트

- Fig:5- 소둔 라미네이트

- Fig:6- 5.5kW 모터의 토크-속도 및 전류-속도 곡선

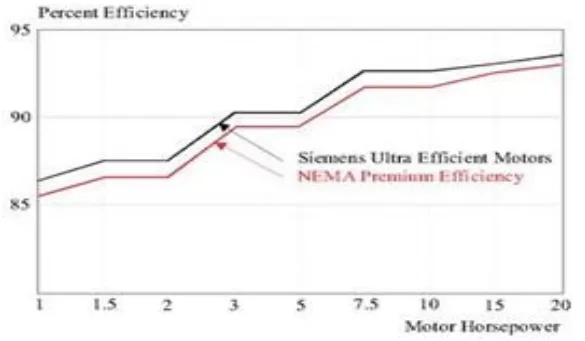

- Fig.7- Siemens 초고효율 모터와 프리미엄 효율(IE3) 비교

7. 결론:

주요 연구 결과 요약:

본 논문은 다이캐스트 구리 로터(DCR) 기술이 유도 전동기 효율을 크게 향상시킬 수 있는 잠재력을 강조합니다. 모터 효율 표준의 역사적 맥락, 구리 로터 제조의 어려움, 감소된 손실, 낮은 작동 온도 및 잠재적인 비용 절감 측면에서 DCR의 이점을 논의합니다. 또한 시동 토크 및 전류와 같은 기술적 문제를 탐구하고 DCR과 알루미늄 다이캐스트 로터에 대한 비교 분석을 제시합니다.

- 연구 결과 요약: DCR 기술은 기존 표준을 능가하는 더 높은 모터 효율을 위한 실행 가능한 경로를 제공합니다. 제조상의 어려움으로 인해 역사적으로 채택이 제한되었지만 최근의 발전으로 인해 더욱 실현 가능해졌습니다.

- 연구의 학문적 의의: 본 논문은 DCR 기술의 기술적 측면, 이점 및 한계를 포함한 포괄적인 분석을 제공함으로써 모터 효율성에 대한 지식 체계에 기여합니다.

- 연구의 실제적 의미: 연구 결과는 DCR 모터가 특히 효율성 향상이 상당한 비용 절감 및 환경적 이점으로 이어질 수 있는 농업용 펌프와 같은 응용 분야에서 에너지 소비를 줄이는 데 중요한 역할을 할 수 있음을 시사합니다. 또한 다양한 산업 및 상업 부문에서 DCR 기술의 광범위한 채택 가능성을 강조합니다.

8. 참고 문헌 (References):

- [1] BOGLIETTI, A.–CAVAGNINO, A.-LAZZARI, M.- PASTORELLI, M.: Induction Motor Efficiency Measurements in Accordance to IEEE 112-B, IEC 34-2 and JEC 37 International standards, in Conf. Rec. IEEE-IEMDC'03, Madison, WI, 2003, pp. 1599-1605.

- [2] FUCHSLOCH. J. F.-FINLEY, W. R. WALTER, R. W.: The Next Generation Motor-Designing a New Approach to Improve the Energy Efficiency of NEMA Premium Motors, IEEE Ind. Appl. Magazine (Jan/Feb. 2008).

- [3] NEMA Standards Publication No. MG1, National Electrical Manufacturers Association (NEMA), Washington, D.C., 1993.

- [4] MANOHARAN, S.-DEIVASAHAYAM, M.- RANGANATHAN, G.: "Energy Efficient Motors - An Overview, SIEMA News Letter, Coimbatore 5 No. 12 (Dec 2006), 2-7.

- [5] KUSHARE, B. E. WAGH, K. K. KULKARNI, S. Y.: The Complete Guide to Energy Efficient Motors, International Copper Promotion Council (India) (2003), 18-20.

- [6] PARASILITI, F.-VILLANI, M.-PARIS, C.-WALTI, O.SONGINI, G.-NOVELLO, A. ROSSI, T. Three-Phase Induction Motor Efficiency Improvements with Die-Cast Copper Rotor Cage and Premium Steel, SPEEDAM 2004, Capri, June 16- 18, pp. 3-4.

- [7] BRUNNER, C. U.: International Harmonization of Motor Standards Saves Energy, APEC Workshop, Beijing, 3 December 2007.

- [8] BONNETT, A. H.-YUNG, C.: Increased Efficiency versus Increased Reliability, IEEE Industrial Applications Magazine (Jan/Feb. 2008).

- [9] HSU, J. S. FRANCO-FERREIRA, E. A. : Method of Manufacturing Squirrel Cage Rotors, U.S. Patent NO. 6,088,906, July 18, 2000.

- [10] FINLEYW. R.-HODOWANEC, M. M.: Selection of Copper versus Aluminium Rotors for Induction Motors, IEEE Transactions on Industry Applications 37 No. 6 (Nov/Dec 2001), 1563-1573.

- [11] PETERS, D. T. COWIE, J. G. BRUSH, E. F. Jr. MIDSON, S. P.: Use of High Temperature Die Materials and Hot Dies for High Pressure Die Casting Pure Copper and Copper Alloys, Proceedings of the 2002 Die Casting Congress, Rosemont, IL, Sept 30-Oct 2, 2002.

- [12] PETERS, D. T.—COWIE, J. G.—BRUSH, E. F. Jr.—MIDSON, S. P.: Advances in Pressure Die Casting of Electrical Grade Copper, Amer. Foundry Society Congress, Paper No. 02-002, Kansas City, MO, 2002.

- [13] PETERS, D. T.-MIDSON, S. P.-WALKINGTON, W. G.BRUSH, E. F, JR. COWIE, J. G.: Porosity Control in Copper Rotor die Castings, Transactions of the North American Die Casting Association Congress, Indianapolis, IN, 2003.

- [14] PETERS, D. T.-COWIE, J. G.-BRUSH, E. F. Jr. : Advantages of the Copper Rotor Motor Performance, Energy Savings and Environmental, Copper (Dr. Jean-Marie Welter, ed.), Published Online: 22 Oct 2007, Wiley-VCH Verlag GmbH & Co KgaA, 2006.

- [15] LIE, S.-Di PIETRO, C. Copper Die Cast Efficiency Improvement and Economic Consideration IEEE Transaction on Energy Conversion 10 No. 3 (Sep 1995), 419-424.

- [16] COWIE, J. G.-BRENDER, D. T. PETERS, D. T.: Die-Cast Copper Rotors for Improved Motor Performance, IEEE Pulp and Paper Conference, Charleston, SC, 2003.

- [17] PARASILITI, F.—VILLANI, M. : Design Strategies and Different Materials for High Efficiency Induction Motors. A Comparison, EEMODS, Heidelberg.

- [18] POLOUJADOFF, M.-MIPO, J. C.-NURDIN, M.: Some Economical Comparisons between Aluminum and Copper Squirrel Cages, IEEE Transactions on Energy Conservation 10 No. 3(Sep 1995), 415-418.

- [19] MALINOWSKI, J.-McCORMICK, J.-DUNN, K.: Advances in Construction Techniques of ac Induction Motors Preparation for Super-Premium Efficiency Levels, IEEE Transaction on Industry Applications 40 No. 6 (Nov/Dec 2004), 206-211.

- [20] PETERS, D. T.-COWIE, J. G.-BRUSH, E. F. Jr.-MIDSON, S. P. Die Cast Copper Motor Rotors: Die materials and process Considerations for Economical Copper Rotor Production, Energy Efficiency in Motor Driven Systems (EEMODS) conference, Treviso, Italy, 2002.

- [21] SAKHUJA, A. BREVICK, J. R.: Prediction of Thermal Fatigue in Tooling for Die Casting Copper via Finite Element Analysis, Materials Processing and Design: Modelling, Simulation and Applications, Proceedings of the 8th International Conference on Numerical Methods in Industrial Forming Process, AIP conference Proceedings, vol. 712, Columbus OH, 2004,

9. 저작권 (Copyright):

- 본 자료는 "Rahul Tiwari¹, Dr.A.K.Bhardwaj²"의 논문 "Analysis of Induction Motor with die cast rotor"를 기반으로 합니다.

- 논문 출처: 문서에 제공되지 않음.

본 자료는 위 논문을 소개하기 위해 작성되었으며, 상업적 목적으로 무단 사용하는 것을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.